Допуск на направление зуба схема контроля

Опубликовано: 22.04.2024

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 |

Метрология

Стандартизация

Стандартизация и сертификация

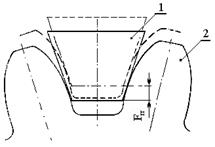

Рис. 78. Принципиальная схема работы эвольвентомеры

со сменными дисками обката

8.7. Контроль прямолинейности и направления контактной линии

Контроль норм полноты контакта заключается в том, что проверяемое зубчатое колесо сопрягается с измерительным, боковые поверхности зубьев которого покрывают тонким слоем краски (свинцовый сурик, турнбулевая синь, берлинская лазурь). При взаимной однопрофильной обкатке колес на боковых поверхностях проверяемого колеса, в местах сопряжения профилей, останутся следы краски. По этим отпечаткам судят о качестве контактной линии зубьев зубчатых колес и направлении зуба.

Контроль прямолинейности и направление контактной линии производится контактомером. Прилегание боковых поверхностей зубьев сопрягаемых колес должно быть проверено как по высоте зубьев, так и вдоль их длины.

Качество контакта сопрягаемых зубьев вдоль их длины у цилиндрических прямозубых колес устанавливается при контроле прямолинейности и параллельности направления образующих зубьев к оси колеса. У косозубых колес прилегание сопрягаемых поверхностей зубьев по длине их характеризуется погрешностью винтовой линии (отклонением направления зуба от требуемого угла наклона).

Для контроля прямолинейности и направления контактной линии косозубых цилиндрических колес служат контактомеры БВ-1060 (ГОСТ 5368-58) (рис. 79). Эти приборы разделяются на накладные, предназначенные для контроля только прямолинейности контактной линии без проверки направления зуба и универсальные контактомеры, предназначенные для измерения контактной линии от прямолинейности и заданного направления.

Рис. 79. Схема контроля прямолинейности

Базой измерения прибора является зубчатый венец проверяемого колеса 5, по впадинам которого устанавливается прикрепленная к корпусу прибора опорная призма 3, имеющая форму зуба прямобочной рейки с углом профиля 40°. Измерительный наконечник прибора 2 с прямолинейной измерительной поверхностью связан с салазками 4 через пружинный параллелограмм. При измерении прямолинейности зуба салазки прибора перемещают посредством реечной передачи вдоль контролируемого зуба, параллельно опорной призме, при этом непараллельность контактной линии вызывает смещения наконечника, фиксируемые индикатором 1.

Схема проверки контактной линии универсальным контактомером показана на рис. 40. Проверяемое зубчатое колесо, установленное с помощью цилиндрической оправки на центра прибора, поворачивают так, чтобы между осью колеса ОО1 и направлением перемещения измерительного наконечника, контактируемого с боковой поверхностью проверяемого зуба, образовался угол, соответствующий углу наклона зуба на основном цилиндре b0. В этом случае контактная линия зуба ab расположится параллельно направляющей основания прибора АВ, вдоль которой передвигается измерительная каретка (линия cd параллельна оси колеса ОО1, то есть линия перемещения каретки АВ расположится под углом b0 к оси колеса.

Рис. 80. Схема проверки контактной линии

При перемещении каретки с измерительным наконечником вдоль боковой поверхности зуба погрешности направления контактной линии и отклонения от прямолинейности вызовут колебания наконечника в направлении, перпендикулярном к направлению перемещения каретки. Эти колебания фиксируются индикатором или датчиком, связанным с самописцем.

8.8. Контроль отклонения направления зуба

Погрешность направление зуба Fb цилиндрических прямозубых колес может быть проверено с помощью любого контрольного приспособления, в котором предусмотрена возможность перемещать измерительный узел параллельно оси центров.

Проверяемое колесо устанавливают торцом на плоскость плиты 2 (рис. 81) с упором впадины зуба в наконечник 5, закрепленный на ползуне 4. Ползун 4 перемещается по пазу кронштейна 3. Измерительный наконечник 9, входящий в ту же впадину зуба, соединен с поворотным рычагом 7 посредством двух пластинчатых пружин 8. Пружины создают жесткость системы наконечник-рычаг в тангенциальном направлении и обеспечивают возможность некоторого перемещения наконечника 9 относительно рычага в осевой плоскости, что уменьшает погрешность измерения. Рычаг 7 размещен на оси 1 в подвижной втулке 10, обеспечивающей регулировку положения рычага по высоте. Индикатор часового типа закреплен в державке 6 на втулке 10 и настраивается на нуль по эталонному колесу.

Контроль показателей зубчатых колес

Контроль показателей зубчатых колес, характеризующих контакт зубьев в передаче, таких как погрешность направления зуба, отклонения контактной линии от прямолинейности и от заданного направления осуществляют на специальных приборах. Поэлементный контроль отдельных показателей производят в случаях, когда не был осуществлен комплексный контроль по пятну контакта. Для поэлементного контроля используются ходомеры, контактомеры и другие специальные измерительные приборы.

Измерение толщины зубьев по хорде характеризует боковой зазор пары цилиндрических прямозубых или косозубых колес. Это измерение выполняет с помощью хордовых (кромочных) зубомеров, которые проверяют толщину зуба на заданном расстоянии от окружности вершин зубьев. Зубомеры имеют две взаимно перпендикулярные шкалы, одна из которых предназначена для измерения толщины зуба на заданной высоте, а вторая для установки на приборе заданной высоты от вершины зубьев.

Рис. 66. Штангензубомер для измерения толщины зуба

Выпускают две модели хордовых (кромочных) зубомеров: штангензубомеры (рис. 66) и индикаторные зубомеры. При измерении толщины зуба штангензубомером вначале по вертикальной шкале 1 и нониусу 2 упор 3 устанавливают на размер заданной высоты h, а затем по горизонтальной шкале 5 и нониусу 4 ведут отсчет толщины зуба по постоянной хорде s. К

недостаткам штангензубомеров следует отнести низкую точность отсчета по нониусу (цена деления 0,1—0,05 мм), быстрый износ кромок измерительных губок, влияние на результат измерения отклонений диаметра окружности выступов. Большую точность измерения обеспечивают зубомеры с индикаторной головкой (цена деления 0,01 мм).

Для контроля толщины зуба колес невысокой точности в цеховых условиях иногда применяют предельные жесткие калибры-скобы, стороны ПР и НЕ которых соответствуют наибольшему и наименьшему размерам толщины зуба по постоянной хорде. Высота губок скоб соответствует расстоянию, на котором проверяется толщина зуба. У годной детали со стороны ПР должен быть зазор по толщине зуба, а со стороны НЕ — по высоте зуба. Для измерения толщины зуба колес внутреннего зацепления выпускают специальные зубомеры с индикаторными головками.

Тангенциальный зубомер отличается от кромочного тем, что его измерительные губки расположены под углом 40°, а размер по высоте зуба фиксируется наконечником измерительной головки, предварительно устанавливаемой в нулевое положение по контрольному ролику для данного модуля, который входит в комплект прибора. Отклонение толщины зуба фиксируется по шкале измерительной головки. Нормы точности на конические зубчатые передачи установлены СТ СЭВ 186—75.

Для конических колес, как и для цилиндрических, установлено 12 степеней точности. Однако для 1—3-й степеней допуски стандартом не регламентированы. Стандарт содержит три вида норм: кинематической точности, плавности работы и контакта зубьев зубчатых колес и передач. Допускается возможность комбинирования степеней точности по этим трем видам норм. На допуски червячных цилиндрических передач вводится СТ СЭВ 311—76 взамен ГОСТ 3675—56.

Многие параметры, нормируемые в стандарте на червячные передачи, близки к установленным в ГОСТ 1643—72 для цилиндрических зубчатых передач. В стандарте установлены нормы и числовые значения для всех степеней точности (1—12) в связи с тем, что практически изготовляют червячные пары любых степеней точности [10].

Учитывая сложность геометрических форм конических зубчатых колес, особенно колес с криволинейной линией зубьев, контроль их в производственных условиях осуществляют преимущественно комплексным методом обкатом с измерительной шестерней или в паре с колесом, с которым будет образована рабочая передача. Данную проверку выполняют на специальных контрольных приспособлениях или стендах. Одновременно возможен контроль по пятну контакта.

В промышленности широко используют контроль конических зубчатых колес в двухпрофильном (беззазорном) зацеплении

с измерительными колесами (по отклонениям измерительного межосевого угла или относительного положения колес вдоль оси). Комплексный двухпрофильный контроль конических зубчатых колес выполняют на приборах и контрольных приспособлениях. Следует учитывать, что изготовление конических измерительных колес представляет значительные трудности. Биение зубчатого венца конических колес измеряют на некоторых моделях биениемеров и универсально-измерительных приборов, оснащаемых необходимыми устройствами. Поэлементную проверку конических зубчатых колес производят в редких случаях, в основном для выявления погрешностей технологического процесса их изготовления. Измерение толщины зубьев конических колес производят на контрольно-обкатных стендах по величине бокового зазора при зацеплении с измерительным колесом, а также на биениемерах, снабжаемых дополнительными специальными устройствами.

Элементы червячного колеса измеряют на тех же измерительных приборах, что и соответствующих элементов цилиндрических зубчатых колес (обычно в среднем сечении червячного колеса).

Контроль и измерение элементов цилиндрических червяков производят следующим образом: осевой шаг измеряют на универсальном или инструментальном микроскопах, на проекторах или специальных приборах для проверки осевого шага; профиль .червяка контролируют на специальных профилемерах; биение витков червяка — на универсальном или инструментальном микроскопах, на проекторах или на плите с центрами и индикатором; толщину витков червяка — штангензубомером, тангенциальным зубомером, предельными калибрами-скобами; винтовую линию — на специальных приборах для проверки винтовой линии червяков.

В ряде случаев производят комплексную проверку червячных колес в двухпрофильном зацеплении с измерительным червяком. Для этого используют контрольные приспособления и приборы такого же типа, что и для цилиндрических зубчатых колес, но соответственно приспособленные. В собранной червячной передаче проверяют пятно контакта, боковой зазор передачи, межосевое расстояние и некоторые другие показатели точности червячных передач.

Для заданной зубчатой передачи расшифровать обозначение и дать её краткую характеристику (тип, условия работы, область применения). Выбрать и обосновать показатели контрольного комплекса, дать определение каждому показателю с приведением необходимой графической его интерпретации, определить допуски и предельные отклонения выбранных контрольных показателей. Выбрать универсальные средства измерений для контроля выделенных показателей и привести их метрологические схемы, дать краткие описания соответствующих измерительных процедур.

Исходные данные: m=2 мм, z=36, 9-8-7-В.

Согласно исходным данным, имеем цилиндрическое колесо с параметрами:

m=2 мм – модуль зубчатого колеса;

z=36 – число зубьев зубчатого колеса;

9- степень точности колеса по нормам кинематической точности ;

8 - степень точности по нормам плавности работы ;

7 - степень точности по нормам контакта зубьев в зацеплении;

В – вид сопряжения зубчатой передачи;

b – вид допуска на боковой зазор (соответствует виду сопряжения B);

V – класс отклонения межосевого расстояния зубчатой передачи (соответствует виду сопряжения B).

Делительный диаметр зубчатого колеса: d=m*z=2*36=72 мм.

Выбираем комплексы контроля зубчатого колеса.

Стандартом регламентированы контрольные комплексы показателей [1, табл. 32]. Каждый из контрольных комплексов устанавливает показатели, необходимые для контроля зубчатого колеса по всем назначенным нормам точности, причем все стандартные комплексы равноправны.

При выборе контрольного комплекса учитываем функциональные возможности приборов.

Так некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба, шагомер – для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящиеся к разным нормам точности. Так межосемер можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности), колебание межосевого расстояния на одном зубе ( показатель из норм плавности), отклонение межосевого расстояния от номинального и (показатели из норм бокового зазора. На этом же приборе можно проконтролировать и пятно контакта.

Исходя из приведенных условий для зубчатого колеса со степенью точности 8 по всем трем нормам, выбираем контрольный комплекс, включающий следующие показатели:

- Радиальное биение зубчатого венца Frr – разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его рабочей оси). Радиальное биение зубчатого венца характеризует радиальную составляющую кинематической погрешности.

Рисунок 1.6.1. Характер изменения радиального биения зубчатого венца Fr.

- Отклонение шага зацепления fpbr – разность между действительным и номинальными шагами зацепления. Действительный шаг зацепления равен кратчайшему расстоянию между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Рисунок 1.6.2. Схема определения отклонения шага зацепления по fpbr.

I – номинальный шаг зацепления;

II – действительный профиль зуба;

III – номинальный профиль зуба;

IV – действительный шаг зацепления.

- Отклонение шага fptr – дискретное значение кинематической погрешности зубчатого колеса при его повороте на один номинальный угловой шаг.

Рисунок 1.6.3. Схема определения отклонения шага по fptr.

fptr= ,

Где φr – действительный угол поворота зубчатого колеса;

z – число зубьев зубчатого колеса;

k=1 – число целых угловых шагов;

r – радиус делительной окружности зубчатого колеса.

- Погрешность направления зуба Fβr – расстояние между двумя ближайшими друг другу номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная линия зуба, соответствующая рабочей ширине зубчатого венца или полушеврона. Под действительной делительной линией зуба понимается линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью.

Рисунок 1.6.4. Схема определения погрешности зуба Fβr.

I – действительная делительная линия зуба; II – номинальные делительные линии зуба; III – ширина зубчатого венца; IV – рабочая ось зубчатого колеса.

- Наименьшее отклонение толщины зуба ECs – наименьшее предписанное уменьшение постоянной хорды, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора.

- Допуск на толщину зуба TC - показатель, обеспечивающий гарантированный боковой зазор.

Назначаем допуски и предельные отклонения для выбранных показателей по ГОСТ1643-81:

1. По нормам кинематической точности – 9 степень точности.

Frr – допуск на радиальное биение зубчатого венца:

2. По нормам плавности работы – 8 степень точности.

fpbr – предельные отклонения шага зацепления:

fptr – предельные отклонения шага:

3. По нормам полноты контакта зубьев – 7 степень точности.

Fβr – допуск на направление зуба:

4. По нормам бокового зазора – 6 степень точности.

ECs – наименьшее отклонение толщины зуба для зубчатых колес с внешними зубьями:

TC – допуск на толщину зуба:

Средства контроля

Выбор средств измерений параметров зубчатых колес и передач осуществляется по ГОСТ5368-81, где представлены типы, основные параметры и нормы точности зубоизмерительных приборов. Приборы для контроля зубчатых колес и передач внешнего и внутреннего зацепления разделяются по конструкции на станковые и накладные, а по точности измерений – на приборы группы А и Б. Приборы группы А предназначены для контроля колес 3..6 степени точности. При технологическом контроле и в эксплуатации используются главным образом приборы группы Б, предназначенные для измерения параметров зубчатых колес и передач 6..12 степени точности.

Показатель Frr легко определять в цеховых условиях на биениемере (например, Б-10М, Б-10М.03 и др.) (рисунок 1.6.5). Для контроля радиального биения зубчатого венца применяется прибор Б-10М:

Рисунок 1.6.5. Прибор биениемер Б-10М

ГОСТ 1643-81 определяет радиальное биение зубчатого венца как разность действительных предельных положений исходного контура в пределах зубчатого колеса. Схема измерения радиального биения представлена на рисунке 1.6.6

Одиночный зуб 1 эвольвентной рейки (исходного контура) занимает определенное положение во впадине зубчатого колеса 2 (показано сплошными линиями). Положение зуба рейки в следующей впадине (показано пунктиром) при наличии радиального биения зубчатого венца будет отличаться от предыдущего.

Биение зубчатого венца - наибольшая разность положений исходного контура во всех впадинах колеса.

Рисунок 1.6.6. Схема измерения:

1 - зуб эвольвентной рейки; 2 - зубчатое колесо

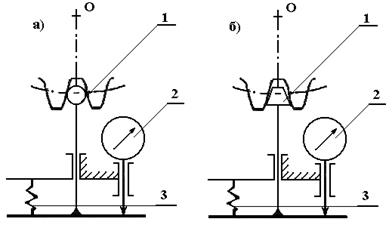

Рисунок 1.6.8. Схемы биениемера:

а) схема измерения с использованием тангенциальным наконечником; б) схема измерения с шариковым наконечником; 1 - наконечник биениемера; 2 - индикатор; 3 - пружина растяжения

Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев.

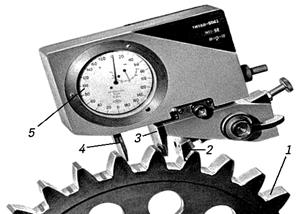

Отклонение направления зуба Fβr определяют на специальных приборах – ходомерах (рисунок 1.6.9.), например, мод. БВ-5034 (для косозубых колес) или БВ-5055 (для прямозубых или косозубых колес). После предварительной настройки прибора измерительный наконечник, контактирующий с боковой поверхностью проверяемого зуба, описывает относительно оси колеса теоретическую винтовую линию. Это обусловлено кинематической связью в приборе поступательного движения измерительного наконечника вдоль оси контролируемого колеса с углом поворота этого колеса. Большинство выпускаемых в настоящее время эвольвентомеров (например, мод. БВ-5062) приспособлено для контроля направления зуба.

Рисунок 1.6.9. Схема ходомера.

На рисунке показана схема ходомера, предназначенного для контроля погрешности направления зуба.

На подвижном в продольном направлении столе 1 центрами зажимают контролируемое колесо 2. На шпинделе закреплен барабан 3, который получает вращение через ленты при движении поперечной каретки 4. Эта каретка упирается в клиновую линейку, устанавливаемую под углом с помощью угломерного лимба 5 и нониусного микроскопа 6. Каретка 4 получает движение в поперечном направлении при продольном перемещении стола 1. Измерительная каретка 9 в процессе контроля хода винтовой линии остается неподвижной.

Для контроля накопленной погрешности шага колеса используют лимб 10 и микроскоп 11, позволяющий поворачивать шпиндель прибора и контролируемого колеса на номинальную величину углового шага; при этом освобождается барабан 3. При измерении стол 1 остаётся неподвижным, а измерительная каретка отводится в радиальном направлении после снятия каждого отсчёта. Для контроля осевых шагов колеса применяют шкалу 7, закреплённую на подвижном столе 1 отсчётный микроскоп 8, связанный с измерительной кареткой 9. По шкале 7 отсчитывают номинальную величину одного или нескольких осевых шагов, а по отсчетному устройству измерительной каретки – величину отклонения. Измерительная каретка позволяет поворачивать отсчетную головку с измерительным рычагом, благодаря чему отклонения осевых шагов могут быть отсчитаны в направлении, нормальном к поверхности зуба.

Шаг зацепления контролируют с помощью накладных шагомеров, снабженных измерительными наконечниками. При контроле зубчатого венца перемещение измерительного наконечника фиксируется встроенным отсчетным устройством.

Рисунок 1.6.10. Накладной шагомер:

1 — контролируемое колесо;

2, 3 и 4 — измерительные наконечники;

5 – двухстороннее отсчётное устройство.

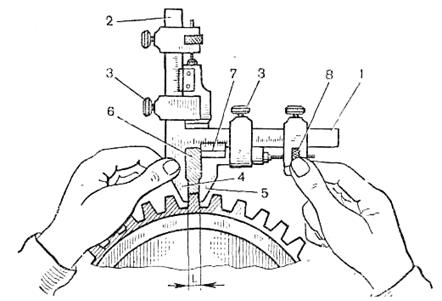

Показанный на рис. 1.6.11 штангензубомер предназначен для измерения зубчатых колес с модулем от 5 до 36 мм. Он состоит из двух штанг 1 и 2, расположенных под прямым углом одна к другой. По штанге 2, имеющей губку 4, перемещается высотная линейка 6 с рамкой, а по штанге 1 — рамка с подвижной губкой 5. Высотную линейку и подвижную губку точно устанавливают микрометрическим винтом и закрепляют зажимами 3. При измерении высотную линейку 6 устанавливают на вершину зуба, а губку 4 прижимают к левой стороне профиля зуба. Затем, вращая гайку 8, перемещают вдоль штанги 1 рамку с губкой 5 и подводят ее к правой стороне профиля зуба. Установив размер по шкалам штанг 1 и 2 и нониусу 7, закрепляют рамки винтами 3 и проверяют шаг и высоту всех зубьев колеса. Толщину зуба измеряют по постоянной хорде

Рисунок 1.6.11. Штангензубомер для измерения хорды зуба.

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

По точности изготовления зубчатые колеса разделяют на 12 степеней точности в порядке убывания точности: 1, 2, 3, … , 12.

Степень точности – заданный уровень допустимого несоответствия значений действительных параметров их расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й.

Допуски и отклонения для степеней 1-й и 2-й не установлены – это резервные степени.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи подразделяют на четыре вида - отсчетные, скоростные, силовые и общего назначения.

- к отсчетным относят передачи с высокой кинематической точностью (кинематические). Основные требования – кинематическая точность, то есть соответствие угла поворота ведущего и ведомого колес. Это часовые, индикаторные, счетно-решающие устройства, делительные механизмы, колеса координатных измерительных машин, следящих устройств и т.д.;

- к скоростным относят передачи станков, автомобилей, двигателей, турбин. Важнейшим требованием их работы является плавность и бесшумность работы при высоких частотах вращения;

- к силовым относят передачи грузоподъемных машин, тракторов, штампов, землеройных машин и экскаваторов. Основным требованием в таких передачах является полнота контакта зуба.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

- нормы кинематической точности зубчатого колеса и передачи;

- нормы плавности работы зубчатого колеса и передачи;

- нормы контакта зубьев колеса и передачи.

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

- 3 - 5 степени – для цилиндрических зубчатых колес, измерительных приборов, для делительных механизмов зуборезного инструмента;

- 3 - 6 степени – для редукторов турбин, для прецизионных станков;

- 6 - 7 степени – для авиационных двигателей (4 -7), легковые автомобили (5 - 8), металлорежущие станки (3 - 8), редукторы;

- 8 - 9 степени – грузовые автомобили, тракторы, подъемные механизмы, краны, прокатные станы, ответственные шестерни сельскохозяйственных машин;

- 10 - 12 степени – тихоходные машины, лебедки, несоответственные шестерни сельскохозяйственных машин.

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

- нормы плавности работы были не более чем на две степени точнее или на одну степень грубее нормы кинематической точности;

- нормы контакта зубьев могут быть такими же или любой более точной степени, чем нормы плавности, или иногда на одну степень грубее.

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

- погрешности изготовления и ошибок монтажа;

- температурных деформаций;

- изгиба зубьев под нагрузкой;

- из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например, для передач с модулем св.1 мм сопряжения H и E обеспечиваются при II классе, а сопряжения D , C , B и A - соответственно при III, IV, V и VI классах соответственно.

Для гарантированного бокового зазора jnmin по ГОСТ 1643 установлены ряды значений, зависящие от вида сопряжения и равные допускам ( ITq ) определенных квалитетов по ГОСТ 25346 на соответствующее межосевое расстояние передачи.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

где a – межосевое расстояние передачи, a = m( z1 + z2)/2 , мм;

α1 и α2 - коэффициенты линейного расширения для материала соответственно зубчатых колес и корпуса;

t1 и t2 – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колес и корпуса.

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

- для тихоходных передач: jnmin II = 0,01 m (до 0,2 м/с) ;

- среднескоростных: jnmin II = 0,02 m (до 10 м/с) ;

- высокоскоростных: jnmin II = 0,03 m (до 16 м/с) .

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

jnmin = jn I + jn II .

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Допуск кинематической погрешности зубчатого колеса за оборот зубчатого колеса. является комплексным параметром. Наибольшая кинематическая погрешность F’ir - разность между действительным и номинальным расчетным углами поворота зубчатого колеса на рабочей оси, ведомого измерительным (образцовым) зубчатым колесом в пределах одного поворота (измеряется на приборах для однопрофильного зацепления).

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

f'i - допуск на колебание измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния на одном зубе fir ”– разность между наибольшим и наименьшим действительными расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым колесом при повороте последнего на один угловой шаг.

Контролируется при повороте на один шаг в беззазорном зацеплении. Контроль осуществляется на межцентромерах.

fpb – допуск на отклонение шага зацепления (или основного нормального шага). Отклонение шага зацепления fpbr - разность между действительным и номинальным шагами зацепления. Отклонение шага зацепления ограничивается верхним +fpb и нижним -fpb предельными отклонениями.

Измеряют на шагомере в направлении, перпендикулярном направлению зубьев.

fpt – допуск на отклонение торцового (окружного) шага. Он ограничивает fptr - кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (измеряется на шагомерах).

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Долговечность и износостойкость зубчатых передач зависит от полноты контакта сопряженных боковых поверхностей зубьев колеса. Для обеспечения требуемой полноты контакта в передаче установлены наименьшие размеры суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения под нагрузкой собранной пары при непрерывном контакте зубьев обоих колес.

Оно определяется относительными размерами в процентах:

- по длине: (b/B)×100% ,

где b – расстояние между крайними точками следов прилегания за вычетом разрывов; B – длина зуба (ширина венца);

- по высоте: (a/hp)×100% ,

где a – средняя высота следов прилегания; hp – высота активной боковой поверхности зуба.

Fβ - допуск направления зуба - другой показатель полноты контакта.

Погрешность направления зуба Fβr – это расстояние между двумя, ближайшими друг к другу номинальными делительными линиями зуба торцовых сечений, между которыми заключена действительная делительная линия зуба в пределах рабочей ширины зубчатого колеса. Измеряется на ходомерах.

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.

Полнота контакта зубьев в передачах с нерегулируемым расположением осей оценивается показателями fx , fy , (непараллельность осей, перекос осей).

Отклонение от параллельности осей fxr - отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи, т.е. в плоскости, проходящей через середину рабочей ширины зубчатого венца. Оно определяется в торцовой плоскости в линейных единицах на длине, равной рабочей ширине зубчатого венца.

Перекос осей fyr - отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей, и перпендикулярную плоскость, в которой лежит эта ось и точка пересечения второй оси со средней плоскостью передачи.

ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ

Стандарт ГОСТ 1643—81 на допуски относится к эвольвентным цилиндрическим передачам внешнего и внутреннего зацепления с делительным диаметром до 6300 мм, шириной венца до 1250 мм, модулем зубьев от 1 до 56 мм.

В нем установлены 12 степеней точности зубчатых колес и передач, обозначаемые в порядке убывания точности 1, 2, 3, . до 12, причем степени 1 и 2 допусками не регламентируются (наиболее распространены 7—9-я степени точности).

Для каждой степени точности устанавливают нормы кинематической точности, плавности работы, крнтакта зубьев. Их можно комбинировать с учетом указанных в стандарте правил. Так, нормы плавности работы могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы.

Независимо от степени точности имеется шесть видов сопряжений зубчатых колес в передаче, обозначаемых Н, Е, D, С, В, А, различающихся между собой гарантированным зазором между зубьями и допуском на него, который (допуск) обозначается в порядке возрастания h, d, с, Ь, а, z, y, х.

Сопряжения зубчатых колес в передаче аналогичны свободным посадкам между валом и отверстием. Так, сопряжение Н с нулевым гарантированным боковым зазором можно сравнивать со скользящей посадкой. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания передачи от нагрева при разности температур колес и корпуса 25 °С.

Обычно сопряжениям Н и Е соответствует допуск на боковой зазор h, а сопряжениям D, С, В и А — соответственно допуски d, с, Ь, а. Однако разрешается изменять виды допуска, используя при этом допуски z, у, х.

Примеры условного обозначения точности передачи.

1. Со степенью точности 8 по всем трем нормам, сопряжением D и допуском на боковой зазор d:

3. Термины, обозначения и определения (по ГОСТ 1643 — 81)

Накопленная погрешность шага зубчатого колеса (ЗК) Допуск на накопленную погрешность шага ЗК

-1.jpg)

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса

-2.jpg)

Радиальное биение зубчатого венца

Допуск

-3.jpg)

Разность действительных предельных положений исходного контура в пределах зубчатого колеса

Кинематическая погрешность зубчатого колеса. Допуск на кинематическую погрешность ЗК

-4.jpg)

Разность между действительным и номинальным углами поворота ЗК на его рабочей оси, ведомого измерительным ЗК при номинальном взаимном положении осей вращения этих колес

Погрешность обката

Допуск

-5.jpg)

Составляющая кинематической погрешности ЗК, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот

Колебания длины общей нормали

Допуск

-6.jpg)

Разность между наибольшими W1 и наименьшими W2 действительными длинами общей нормали в одном и том же ЗК

Колебания измерительного межосевого расстояния;

за оборот ЗК

на одном зубе

Допуск

-7.jpg)

Разность между наибольшими и наименьшими действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного ЗК с контролируемыми при повороте последнего на полный оборот или соответственно на один угловой шаг

-8.jpg)

Местная кинематическая погрешность (КП)

-9.jpg)

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности ЗК в пределах его оборота

-10.jpg)

Отклонение шага

Предельные отклонения шага

-11.jpg)

Дискретное значение кинематической погрешности ЗК при его повороте на один номинальный угловой шаг

Отклонение шага зацепления (ШЗ)

Предельное отклонение ШЗ

-12.jpg)

Разность между действительным и номинальным ШЗ (действительный ШЗ — расстояние между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев ЗК)

-13.jpg)

Погрешность профиля зуба

Допуск

-14.jpg)

Расстояния по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми размещается торцовый активный профиль ЗК

-15.jpg)

Суммарное пятно контакта

Часть активной боковом поверхности зуба ЗК, на которой располагаются следы прилегания парного ЗК в собранной передаче после вращения под нагрузкой, установленной конструктором

-16.jpg)

Погрешность направления зуба

Допуск

-17.jpg)

Расстояние между двумя ближайшими номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца

-18.jpg)

Дополнительное смещение исходного контура (ИК)

Допуск

-19.jpg)

Дополнительное смещение ИК от его номинального положения в тело ЗК, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Разность предельных смещений ИК

-20.jpg)

Средняя длина общей нормали (ОН)

Допуск на среднюю длину общей нормали.

Отклонение средней длины ОН Допуск на толщину зуба

-21.jpg)

Средняя арифметическая из всех действительных длин ОН по ЗК.

Разность предельных отклонений средней длины общей нормали

Разность предельных отклонений толщины зуба

-22.jpg)

2. То же, но требуется гарантированный зазор 700 мкм (не соответствующий ни одному из сопряжений при заданном межосевом расстоянии), допуск х:

8—700х ГОСТ 1643—81.

3. Степень точности 8 — по кинематической точности, 7 — по плавности работы, 6 — по контакту зубьев, сопряжение В, допуск на боковой зазор а:

8—7—6 Ва ГОСТ 1643—81.

Стандартом установлено значительное число показателей точности, применяемых для колес и зубчатых передач различных параметров и назначения. Для конкретных случаев изготовления колес и передач обычно применяют несколько показателей.

В табл. 3 приведены определения наиболее часто применяемых показателей точности.

В соответствующих таблицах норм точности размеры, указанные в скобках, даны для справки. В интервал модулей включается верхний модуль: например 6—10 мм означает: свыше 6, включая 10 мм. В стандарте приведены также некоторые дополнительные указания по использованию таблиц допусков, которые здесь не приводятся.

Читайте также: