Допуск на торцевое биение базовой поверхности зуба

Опубликовано: 16.04.2024

Суммарное отклонение формы и расположения - отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно заданных баз.

Количественно суммарные отклонения формы и расположения оцениваются в соответствии с определениями, приведенными ниже по точкам реального рассматриваемого элемента относительно прилегающих базовых элементов или их осей.

Суммарный допуск формы и расположения - предел ограничивающий допускаемое значение с отклонения

формы и расположения.

Поле суммарного допуска формы и расположения - область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка.

Радиальное биение и допуск радиального биения

Радиальное биение - разность D наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рис.61).

Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Оно не включает в себя отклонений формы и расположения образующей поверхности вращения.

Допуск радиального биения - наибольшее допускаемое значение радиального биения.

Поле допуска радиального биения - область на плоскости, перпендикулярной базовой оси, ограниченная двумя концентричными окружностями с центром, лежащим на базовой оси, и отстоящими друг от друга на расстоянии, равном допуску радиального биения Т (рис.62).

Торцевое биение и допуск торцевого биения

Торцовое биение - разность D наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности, до плоскости, перпендикулярной базовой оси (рис.63).

Примечание. Торцовое биение определяется в сечении торцовой поверхности цилиндром заданного диаметра, соосным с базовой осью, а если диаметр не задан, то в сечении любого (в том числе и наибольшего) диаметра торцовой поверхности.

При номинальной плоской форме торца торцовое биение является результатом совместного проявления

отклонения от общей плоскости точек, лежащих на линии пересечения торцовой поверхности с секущим цилиндром, и отклонения от перпендикулярности торца относительно оси базовой поверхности на длине, равно диаметру рассматриваемого сечения. Торцовое биение не включает в себя всего отклонения от плоскостности рассматриваемой поверхности.

Допуск торцевого биения - наибольшее допускаемое значение торцового биения.

Поле допуска торцевого биения - область на боковой поверхности цилиндра, диаметр которого равен заданному или любому (в том числе и наибольшему) диаметру торцовой поверхности, а ось совпадает с базовой осью, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску торцового биения Т, и перпендикулярными базовой оси (рис.64).

Биение и допуск биения в заданном направлении

Биение в заданном направлении - разность D наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса (рис.65).

Направление рекомендуется задавать по нормали рассматриваемой поверхности.

Биение является результатом совместного проявления в заданном направлении отклонений формы профиля рассматриваемого сечения и отклонений расположения оси рассматриваемой поверхности относительно базовой оси.

Допуск биения в заданном направлении - наибольшее допускаемое значение биения в заданном направлении.

Поле допуска биения в заданном направлении - область на боковой поверхности конуса, ось которого совпадает с базовой осью, а образующая имеет заданное направление, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии вдоль образующей конуса, равном допуску биения Т, и перпендикулярными базовой оси (рис.66).

Полное радиальное биение и допуск полного радиального биение

Термины применяю только к поверхностям с номинальной цилиндрической формой.

Полное радиальное биение - разность D наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси (рис.67).

Полное радиальное биение является результатом совместного проявления отклонения от цилиндричности рассматриваемой поверхности и отклонения от ее соосности относительно базовой оси.

Допуск полного радиального биения - наибольшее допускаемое значение полного радиального биения.

Поле допуска полного радиального биения - область в пространстве, ограниченная двумя цилиндрами, ось которых совпадает с базовой осью, а боковые поверхности отстоят друг от друга на расстоянии, равном допуску полного радиального биения Т (рис.68).

Полное торцовое биение и допуск полного торцового биения

Термины применяются только к торцовым поверхностям с номинальной плоской формой.

Полное торцовое биение - разность D наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси (рис.69).

Полное торцовое биение является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности и отклонения от ее перпендикулярности относительно базовой оси.

Допуск полного торцового биения - наибольшее допускаемое значение полного торцового биения.

Поле допуска полного торцового биения - область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску полного торцового биения Т и перпендикулярными базовой оси (рис.70).

Отклонение и допуск формы заданного профиля

Термины применяются в тех случаях, когда профиль задан номинальными размерами - координатами отдельных точек профиля или размерами его элементов без предельных отклонений этих размеров (размерами в рамках)

Отклонение формы заданного профиля - наибольшее отклонение D точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка (рис.71).

В тех случаях, когда базы не заданы, расположение номинального профиля относительно реального определяется условием получения минимального отклонения формы профиля (рис.72).

Отклонение формы заданного профиля является результатом совместного проявления отклонений размеров и формы профиля , а также отклонений расположения его относительно заданных баз.

Допуск формы заданного профиля -

Допуск в диаметральном выражении — удвоенное наибольшее допускаемое значение отклонения формы заданного профиля.

Допуск в радиусном выражении — наибольшее допускаемое значение отклонения формы заданного профиля.

Допуск формы заданного профиля рекомендуется указывать в диаметральном выражении.

Кроме допуска формы заданного профиля по настоящему стандарту, для нормирования размеров и формы профиля могут быть применены способы, основанные на указании предельных отклонений координат отдельных точек профиля или на раздельном указании предельных отклонений размеров и допусков формы отдельных элементов профиля.

Отклонение и допуск формы заданной поверхности

Термины применяются в тех случаях, когда поверхность задана номинальными размерами - координатами отдельных точек поверхности или размерами её элементов без предельных отклонений этих размеров (размерами в рамках)

Отклонение формы заданной поверхности - наибольшее отклонение D точек реальной поверхности от номинальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемого участка (рис.74).

В тех случаях, когда базы не заданы, расположение номинальной поверхности относительно реальной определяется условием получения минимального отклонения формы поверхности (рис.72).

Отклонение формы заданной поверхности является результатом совместного проявления отклонений размеров и формы поверхности, а также отклонений расположения его относительно заданных баз.

Допуск формы заданной поверхности -

Допуск в диаметральном выражении — удвоенное наибольшее допускаемое значение отклонения формы заданной поверхности.

Допуск в радиусном выражении — наибольшее допускаемое значение отклонения формы заданной поверхности.

Допуск формы заданной поверхности рекомендуется указывать в диаметральном выражении.

Кроме допуска формы заданной поверхности по настоящему стандарту, для нормирования размеров и формы поверхности могут быть применены способы, основанные на указании предельных отклонений координат отдельных точек поверхности или на раздельном указании предельных отклонений размеров и допусков формы отдельных элементов поверхности.

(x,y,z) -номинальные координаты

Поле допуска формы заданной поверхности - область в пространстве, ограниченная двумя поверхностями, эквидистантными номинальной поверхности, в отстоящими друг от друга на расстоянии, равном допуску формы заданного профиля в диаметральном выражении Т или удвоенному допуску формы заданного профиля в радиусном выражении Т/2. Поверхности, ограничивающие поле допуска, являются огибающими семейства сфер, диаметр которых равен допуску формы заданного профиля в диаметральном выражении Т, а центры находятся на номинальной поверхности (рис.75).

Суммарное отклонение и суммарный допуск параллельности и плоскостности

Суммарное отклонение от параллельности и плоскостности - разность D наибольшего и наименьшего рас стояний от точек реальной поверхности до базовой плоскости в пределах нормируемого участка (рис.76).

Суммарный допуск параллельности и плоскостности - наибольшее допускаемое значение суммарного отклонения от параллельности и плоскостности.

Поле суммарного допуска параллельности и плоскостности - область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии равном суммарному допуску параллельности и плоскостности Т и параллельными базовой плоскости (рис.77).

Суммарное отклонение и суммарный допуск перпендикулярности и плоскостности

Суммарное отклонение от перпендикулярности и плоскостности - разность D наибольшего и наименьшего расстояний от точек реальной поверхности до плоскости, перпендикулярной базовой плоскости или базовой оси в пределах нормируемого участка (рис.78).

Суммарный допуск перпендикулярности и плоскостности - наибольшее допускаемое значение суммарного отклонения от перпендикулярности и плоскостности.

Поле суммарного допуска перпендикулярности и плоскостности - область о пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном суммарному допуску перпендикулярности и плоскостности Т и перпендикулярными к базовой плоскости или базовой оси (рис.79).

Суммарное отклонение и суммарный допуск наклона и плоскостности

Суммарное отклонение от номинального наклона и плоскостности - разность D наибольшего и наименьшего расстояний от точек реальной поверхности до плоскости, расположенной под заданным номинальным углом относительно базовой плоскости или базовой оси, в пределах нормируемого участка (рис.80).

Суммарный допуск от номинального наклона и плоскостности - наибольшее допускаемое значение суммарного отклонения от номинального наклона и плоскостности.

Поле суммарного допуска наклона и плоскостности - область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном суммарному допуску наклона и плоскостности Т, и расположенными под заданным номинальным углом относительно базовой плоскости или базовой оси (рис.81).

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 |

Метрология

Стандартизация

Стандартизация и сертификация

Допуски на торцовое биение базового торца FT

цилиндрических зубчатых колес с т > 1 мм

Степень по нормам полноты контакта зубьев

Ширина зубчатого колеса, мм

Допуски FT, мкм при d = 100 мм

Примечания: 1. Значения в таблице получены по формуле FT = ,

где Fb – допуск на погрешность направления зуба, b – ширина зубчатого колеса или полушеврона. 2 Допуск на торцовое биение заготовки определяют умножением значения, взятого из таблицы, на величину , где d – делительный диаметр, мм. Например, при d = 200мм и ширине зубчатого колеса 50 мм для 7-й степени точности по нормам контакта FT = = 24 мкм.

Чтобы обеспечить качество передачи в соответствии с требованиями стандарта, нет необходимости контролировать все показатели, так как они связаны и взаимозаменяемы. Назначение показателей выполняют в соответствии с методом контроля, а они не равноценны по трудоемкости, квалификации к стоимости приборов. Поэтому при выборе показателей необходимо сочетать эксплуатационные требования с экономической целесообразностью. Параметры, которые выявляют наиболее полно эксплуатационные свойства передачи, требуют больших затрат на контроль. Поэтому такие параметры назначаются только для точных передач (до 6-й степени).

В данном примере (см. рис. 4) зубчатое колесо предназначено для скоростной передачи (нормы плавности, точнее норм кинематики), средней точности (7-я степени), вид производства – крупносерийный, габариты известны.

Для данных габаритов колеса и крупносерийного или массового производства выбирают два прибора для контроля: межцентромер и нормалемер.

При выборе параметров контроля необходимо использовать показатели ГОСТ 1643-81, характеризующие кинематическую точность, плавность работы, контакт зубьев и боковой зазор јn min= 160 мкм. По нормам кинематической точности для 8-й степени определяют из ГОСТ 1643-81 табл. 62:

– допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса = 90 мкм;

– допуск на колебание длины общей нормали W = 100 мкм. По 7-й степени точности определяют показатель плавности работы колеса, табл. 63 ГОСТ 1643-81: допуск на колебание измерительного межосевого расстояния на одном зубе = 24 мкм.

По 7-й степени находят показатель норм контакта зубьев в передаче, табл. 64 ГОСТ 1643-81: суммарное пятно контакта по длине зуба не менее 60%, по высоте не менее 45%.

В данном примере точность зубчатого колеса 8-7-7-B – по ГОСТ 1643-81. Сопряжение вида B гарантирует величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур колес и корпуса в 25°С.

Показателем, обеспечивающим гарантированный боковой зазор, является среднее значение длины общей нормали с предельными отклонениями.

Номинальный размер длины общей нормали определяется по табл. 6 или по формуле

Wm = [1,476 (2n – 1) + z·0,01387]m, (7.5.3)

где n – число зубьев, захватываемых губками нормалемера (целое число).

n = 0,11 z + 0,5 (7.5.4)

Длина общей нормали Wm = 60,087, мм.

По ГОСТ 1643-81 табл. 67 наименьшее отклонение средней длины общей нормали (первое слагаемое) ЕWms= 120, мкм; наименьшее отклонение средней длины общей нормали (второе слагаемое) ЕWms= 17, мкм (табл. 68), так как для этого зубчатого колеса радиальное биение Fr = 63, мкм (табл. 62).

Таким образом, ЕWms= 120 + 17 = 137, мкм.

По ГОСТ 1643-81 допуск на среднюю длину общей нормали ТWm= 100, мкм (табл. 69).

Наибольшее отклонение средней длины общей нормали:

ЕWmi =ЕWms+ ТWm= 137+100 = 237 мкм.

Показатель бокового зазора

Поскольку отклонения базовых поверхностей зубчатых колес оказывают большое влияние на точность обработки и контроля зубчатых колес, то при разработке рабочих чертежей изделий или технологических процессов обработки и контроля их должны быть установлены требования к базовым поверхностям заготовок: к отверстию, базовому торцу и наружному цилиндру зубчатого колеса, используемому в некоторых случаях для выверки заготовки на зуборезном станке и для контроля размеров зуба.

В данном примере наружный диаметр заготовки не используется в качестве базовой поверхности при установке зубчатого колеса на зубообрабатывающем станке и при контроле толщины зубьев, поэтому диаметр может считаться свободным размером, поле допуска h14.

Получить полный текст

Подготовиться к ЕГЭ

Найти работу

Пройти курс

Упражнения и тренировки для детей

Допуск па биение окружности вершин зубьев принимается равным 0,1m. Отклонение перпендикулярности базового торца заготовки к рабочей оси зубчатого колеса приводит к неточности обработки зубчатых колес, которые в наибольшей мере отражаются на отклонении направления зубьев. Поэтому величина допустимого торцового биения базового торца заготовки должна быть установлена на основе допусков на отклонение направления зуба Fb.

Допуск торцевого биения заготовки зубчатого колеса

FТ = 0,5 Fb , (7.5.5)

где b – ширина зубчатого венца;

d – делительный диаметр колеса;

Fb – отклонение направления зуба колеса.

Ширина зубчатого венца b=32 мм. Делительный диаметр d= mz = 3´60 = 180 мм.

По табл. 64 ГОСТ 1643-81 допуск на погрешность направления зуба Fb = 0,016 мм. Допуск торцового биения FТ =0,5· ·0,016 = 0,045 мм или выбрать величину торцевого биения FТ по табл. 73.

Все дачные наносятся на чертеж зубчатого колеса, выполненного в соответствии с ГОСТ 2403-75.

7.6. Конические зубчатые передачи

Для конических зубчатых колес, как и для цилиндрических, назначается те же степени точности 3 – 12. В машиностроении конические зубчатые колеса чаще всего готовят по 6-й, 7-й, 8-й и 9-й степени точности, в зависимости от условий эксплуатации. Зубчатые колеса редукторов изготавливаются по 8-й степени точности, в которой предусмотрены нормы кинематической точности, нормы плавности работы и нормы полноты контактов зубьев. Вид бокового зазора назначается аналогично нормам для цилиндрических зубчатых колес и не зависит от степени точности. Контроль параметров конических зубчатых колес в отличие от цилиндрических, производится по среднему делительному диаметру (рис. 63)

dm = 0,857 de , мм (7.6.1)

где de – внешний конусный диаметр колеса.

de= me (mte)z, мм, (7.6.2)

где me – внешний окружной модуль прямозубых колес, мм;

mte = – внешний окружной модуль косозубых колес, мм;

b – угол наклона зуба;

z – число зубьев.

Параметры контролируемого конического колеса

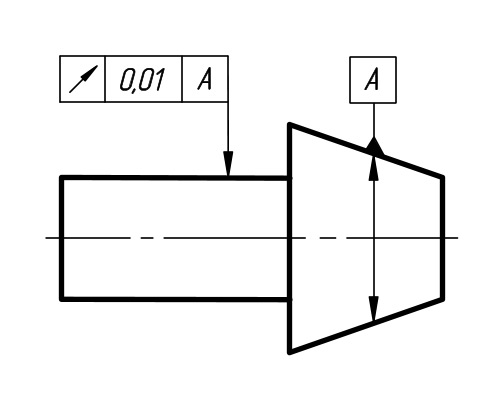

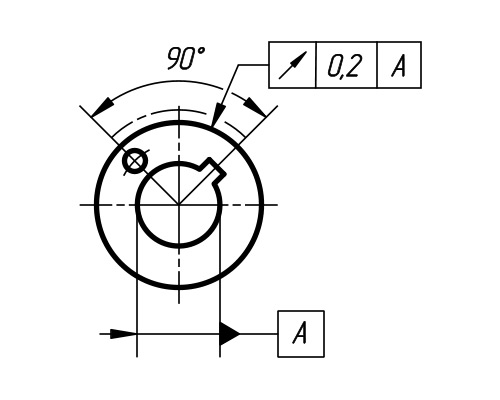

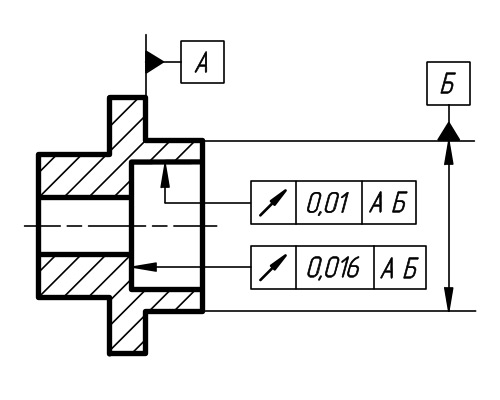

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

Допуск радиального биения вала относительно оси конуса 0.01мм .

Допуск радиального биения поверхности относительно общей оси поверхностей

А и Б 0.1мм .

Допуск радиального биения участка поверхности относительно отверстия А 0.2мм .

Допуск радиального биения отверстия 0.01мм . Первая база – поверхность А . Вторая база – ось поверхности Б . Допуск торцевого биения относительно тех же баз 0.016мм .

Допуск торцевого биения на диаметре 20мм относительно оси А 0.1мм .

Допуск биения конуса относительно оси отверстия A в направлении перпендикулярном к образующей конуса 0.01 мм .

Коленчатые валы, изготавливаемые для различных двигателей, предназначены для преобразования рабочего движения поршней во вращение главного силового элемента машины. По конструкции валы представляют собой относительно не жёсткую геометрическую форму данного типа детали, которая в свою очередь воспринимает большие переменные нагрузки, вызывающие такие виды допустимых деформаций как кручение и изгиб с последующим возвратом к исходной форме в состоянии покоя.

Не зависимо от назначения двигателя согласно техническим условиям предусматривается необходимая точность выполнения рабочих частей коленчатых валов, таких как коренные и шатунные шейки. Цилиндрические поверхности деталей кривошипной шатунной группы являются подвижной частью подшипника скольжения, который работает на масляной плёнке, образующейся между валом и отверстием, поэтому зазор между ними должен составлять около 10 мкм . Обработка шеек коленчатого вала выполняется с точностью отклонений по пятому, шестому квалитету и шероховатостью поверхности не ниже Ra 0,8 мкм .

Допустимые отклонения формы на овальность и конусность, для автомобильных двигателей, находится в пределах от 10 мкм до 5 мкм , при не параллельности осей коренных и шатунных шеек, не более 10 мкм на всей длине для каждой из шеек. Допуски на радиусы элементов коленчатого вала составляют от 50 мкм до 150 мкм . Слишком большие отклонения радиусов галтелей приводят к неравномерности допустимых деформационных процессов, что оказывает отрицательное влияние на работу двигателей.

Так как коленчатые валы, сами являются частью подшипников скольжения, к коренным и шатунным шейкам предъявляются повышенные требования к поверхности в отношении их износостойкости и усталостной прочности, поверхностная твёрдость которых должна составлять около 52 – 62 HRC .

К наиболее важным техническим параметрам относятся параллельность осей, отклонение от круглости, допуски цилиндричности, допуск биения и многое другое.

Контроль параметров коленчатого вала достаточно, ответственный и трудоемкий процесс. Поэтому для контроля разного рода характеристик, применяют специальные приборы и стенды, а так же мерительные устройства с электронной индикацией и специальными датчиками.

Базирование. Допуски формы и расположения поверхностей

Технологию изготовления цилиндрических зубчатых колес можно представить в виде следующих укрупненных операций:

§ штампованную или кованую заготовку подвергают механической обработке по одному торцу,

§ растачивают посадочный цилиндр ступицы (поле допуска “H7”) и механически обрабатывают наружную поверхность цилиндра выступов (поле допуска “h8”);

§ механически обрабатывают другой торец колеса;

§ обработанную таким образом заготовку надевают на оправку и нарезают зубья.

Метод обкатки имеет основное применение для нарезания зубьев цилиндрических колес внешнего зацепления при помощи червячных фрез и долбяков. Нарезание зубьев по этому методу основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент, а другим заготовка колеса.

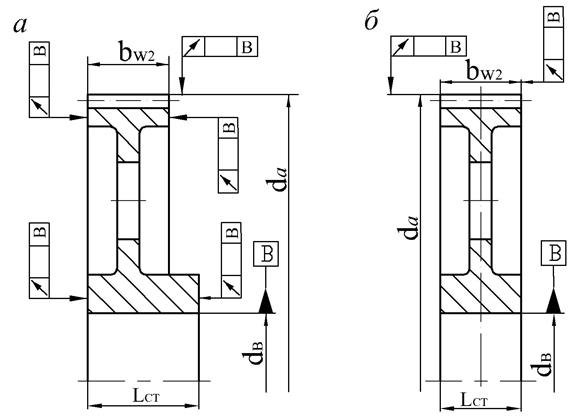

В качестве основной базы при изготовлении зубчатого цилиндрического колеса принимают ось посадочного цилиндра ступицы, так как длина ступицы: l > 0,8dB [1, c.63]. На посадочный цилиндр назначают допуск формы – допуск цилиндричности, равный половине допуска на размер [1, c. 394].

До нарезания зубьев заготовку колеса механически обрабатывают по цилиндру выступов с допуском радиального биения относительно основной базы, выбираемым по табл. 2.3.

На оба торца зубчатого венца и на оба торца ступицы назначают допуски торцевого биения. Величину допуска назначают с учетом степени точности изготовления и размеров колеса (табл. 2.4).

Таблица 2.3 – Радиальное биение на диаметр выступов da [3, c. 140].

Если же колесо симметричное (рис. 2.4, б), то допуск торцевого биения проставляют один раз, но так, чтобы линия стрелки-указателя допуска биения являлась продолжением размерной линии.

На цилиндр выступов зубчатого венца колеса проставляют допуск радиального биения. Величину этого допуска следует выбирать по табл. 2.3 в зависимости от степени точности изготовления передачи и диаметра заготовки колеса.

Таблица 2.4 – Торцевое биение зубчатого венца и ступицы цилиндрического

На посадочный внутренний цилиндр ступицы колеса проставляют допуск цилиндричности и допуск на размер. Осьэтого цилиндра принимают за основную базу при изготовлении и монтаже колеса и присваивают ей имя. Например, обозначают буквой “В” (см. рис. 2.4).

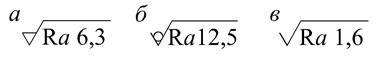

Шероховатость поверхностей цилиндрического колеса назначают в зависимости от точности изготовления его поверхностей по ГОСТ 2789-73:

§ базовый цилиндр ступицы обрабатывают с Ra 1.6…3,2 мкм (при диаметре до 80 мм) и с Ra 3,2…6,3 мкм (при диаметре св. 80 мм);

§ торцы зубчатого венца, ступицы и зубья обрабатывают в соответствии со степенью точности изготовления передачи (табл. 2.5);

§ остальные поверхности обрабатывают с Ra 6,3…12,5 мкм

Таблица 2.5. – Шероховатость зубчатого цилиндрического колеса [3, c. 140]

| Поверхность колеса | Степень точности зубчатого колеса | |||

| Боковая поверхность зубьев | Ra 0,8 | Ra0,8…1,6 | Ra1,6…3,2 | Ra3,2…6,3 |

| Цилиндр вершин зубьев | Ra 1,6 | Ra1,6…3,2 | Ra3,2…6,3 | Ra6,3…12,5 |

| Торцы зубчатого венца | Ra 1,6 | Ra 1,6 | Ra 3,2 | Ra3,2…6,3 |

| Торцы ступицы | Ra 1,6 | Ra 3,2 | Ra 3,2 | Ra 6,3 |

Рис. 2.4. Нанесение допусков расположения на поверхности

цилиндрического зубчатого колеса:

а) при несимметричной ступице; б) при симметричном колесе

Таблица 2.5. – Шероховатость зубчатого цилиндрического колеса [3, c. 140]

| Поверхность колеса | Степень точности зубчатого колеса | |||

| Боковая поверхность зубьев | Ra 0,8 | Ra0,8…1,6 | Ra1,6…3,2 | Ra3,2…6,3 |

| Цилиндр вершин зубьев | Ra 1,6 | Ra1,6…3,2 | Ra3,2…6,3 | Ra6,3…12,5 |

| Торцы зубчатого венца | Ra 1,6 | Ra 1,6 | Ra 3,2 | Ra3,2…6,3 |

| Торцы ступицы | Ra 1,6 | Ra 3,2 | Ra 3,2 | Ra 6,3 |

На чертежах шероховатость поверхностей деталей проставляют в соответствии с ГОСТ 3.309-73. Если конструктор регламентирует способ обработки поверхности колеса по данному чертежу, то используется знак шероховатости с треугольником (рис. 2.5, а). Если какую-то поверхность по данному чертежу не обрабатывают, то знак шероховатости содержит окружность, помещенную в угол знака (см. рис. 2.5, б).

Рис. 2.5. Обозначение шероховатости на чертежах

Наиболее предпочтительным является знак в виде математического корня квадратного (см. рис. 2.5, в). Этот знак шероховатости проставляют, если конструктор не регламентирует вид обработки поверхности детали.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Технологический контроль чертежа детали.

Анализируя деталь, студент должен сопоставить её со стандартными унифицированными или оригинальными конструктивными решениями. При этом необходимо учитывать совокупность конструктивных элементов детали: образующих линий и поверхностей; взаимного расположения поверхностей, осей; наличие внутренних отверстий, полостей и др.; требования к точности; контролепригодность параметров точности и в итоге сделать предложения по методам и средствам формообразования поверхностей, а также методам и средствам контроля.

Анализ и корректировку требований выполняют по группам параметров в следующей последовательности:

– размеры элемента поверхности (линейные, диаметральные, угловые) и их точность;

– форма поверхностей (цилиндричность, круглость, прямолинейность, плоскостность);

– относительное расположение поверхностей детали (параллельность, перпендикулярность, симметричность, соосность и др; радиальное и торцевое биения);

– шероховатость поверхностного слоя (Ra, Rz);

– физико-механические свойства поверхностного слоя.

Выявленные неточные или неправильные формулировки корректируются, а недостающие требования формулируются заново. Все требования должны быть обоснованы и соответствовать стандартам ЕСКД по оформлению конструкторской документации.

Оценка технологичности конструкции детали производится количественными и качественными показателями. Для количественной оценки технологичности конструкции изделия применяют показатели, предусмотренные ГОСТ 14.201-83. Основные из них: трудоемкость, материалоемкость, унификация элементов детали, требования к точности и качеству поверхностей.

Порядок проведения анализа технических требований к детали и ее технологичности (качественная оценка) подробно изложен [1]:

· валов (стр. 19…23; 27);

· втулок и цилиндров (стр. 23…24; 27);

· дисков, фланцев и барабанов (стр. 24…25; 27);

· зубчатых колес (стр. 25; 27);

· корпусных деталей (стр. 25…27).

Пример 1.

Разработка чертежа детали и нормирование технических требований

| Исходные данные Шестерня | |

| материал детали _Сталь 18 ХГТ___ Цементировать h 0,8. 1,2 мм; HRCэ 57. 64. модуль 2 число зубьев 42 Исходный контур ГОСТ 13755 – 81 Степень точности 7-8-7 Ba ГОСТ 1643-81 Частота вращения 1000…1500 мин -1 Отверстие Ø 40 Н7 0,32 12 ◦ |  |

Рис. 1. Исходные данные для разработки чертежа детали - шестерня

Этап 1. расчет и назначение геометрических размеров

Диаметр делительной окружности

Диаметр окружности выступов

Принимаем Ø 70 мм

размеры ширины и глубины шпоночного паза нормального шпоночного соединения в соответствии с ГОСТ 23369-78

ширина шпоночного паза (Ø 40 мм)

глубина шпоночного паза

Принимаем 43,3 +0,2 мм

Простановка на чертеже43,3 +0,2 или 43,2Н12

Этап 2. Нормирование допусков зубчатого колеса (шестерни)

В соответствии с ГОСТ 2.403-74 на чертежах зубчатых колес указываются геометрические параметры (модуль, число зубьев, исходный контур, угол наклона зуба), точность (степени точности) и данные для контроля взаимного расположения разноименных профилей зубьев.

Условное обозначение заданной точности зубчатого колеса (см. стр.14) 7-8-7 Ba ГОСТ 1643-81. Цилиндрическая передача 7 степени точности по нормам кинематической точности, 8 степени точности по нормам плавности, 7 степени точности по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонения межосевого расстояния.

Данные для контроля точности зубчатого колеса, параметры которых приводятся во второй части таблицы (ГОСТ 2.403-74), устанавливаются ГОСТ 1643-81 по соответствующим нормам точности:

- кинематическая точность зубчатого колеса (шестерни) – 7 степень точности:

· длина общей нормали для цилиндрических прямозубых колес

рассчитывается по формуле: W = m⋅ k,

где m – модуль, мм;

k – коэффициент, который при угле зацепления α = 20° и определенном числе охватываемых зубьев при измерении зависит от числа

зубьев колеса z; в соответствии с ГОСТ 1643-81для z=42 (k=13,887);

W=2 х 13,887=27,774 мм

· допуск на радиальное биение зубчатого венца Fr = 36 мкм;

· допускна колебание длины общей нормали FvW = 22 мкм;

- плавность работы зубчатого колеса (шестерни) – 8 степень точности:

· предельные отклонения шага зацепления fPb = ±34 мкм;

· допуск на погрешность профиля зуба ff =14 мкм;

- контакт зубьев зубчатого колеса (шестерни) – 7 степень точности:

· допуск на направление зуба Fβ =16 мкм.

Этап 3. Нормирование допусков формы и взаимного расположения поверхностей

Допуск на диаметр окружности выступов шестерни в соответствии с рекомендациями ГОСТ 2.403-75 назначаем таким, чтобы нижнее отклонение было не более 0,1 m; 0,1 х 2=0,2 мм. Это соответствует 10 квалитету точности в соответствии с ГОСТ 25346-82.

Простановка на чертеже (Ø89,9h10).

Допуск радиального биения наружного диаметра зубчатого колеса

относительно посадочного отверстия ( ) задается с целью ограничения возможного дисбаланса в зависимости от частоты вращения вала и принимается 0,012 мм [2].

Допуск радиального биения посадочной поверхности для зубчатого колеса (Ø 40 Н7). Назначение технического требования – обеспечение выполнения норм кинематической точности передачи. Величина допуска радиального биения посадочной поверхности выбирается в зависимости от допуска на радиальное биение зубчатого венца (Fr).

Для модуля 2 мм, диаметра делительной окружности до 125 мм и

7 степени точности допуск на радиальное биение зубчатого венца Fr=36 мкм

Δ=1/3Fr=12мкм

Простановка на чертеже допуска радиального биения 0,012 мм.

Допуск торцевого биения. Торцевое биение обеспечивает нормы контакта зубьев в передаче. Допуск задается на диаметре торца шестерни ∅ 89,9 мм. Численное значение принимается равным 1/3 допуска на погрешность направления зуба (Fβ) по ГОСТ 1643-81. Учитывая, что допуск на направление зуба относится к ширине зубчатого венца, а торцовое биение измеряется приблизительно на делительном диаметре, можно написать:

где d – делительный диаметр колеса, мм;

l – ширина зубчатого венца, мм

Для модуля 2 мм, ширины зубчатого венца до 100 мм и 7 степени точности Fβ=16 мкм

Простановка на чертеже допуска торцевого биения - 0,016 мм.

Шпоночный паз. размеры ширины и глубины шпоночного паза нормального шпоночного соединения в соответствии с ГОСТ 23369-78

Внимание! В учебных целях принимаем нормальное шпоночное соединение.

Допускирасположения шпоночного паза. Назначение технического требования – обеспечение равномерного контакта рабочих поверхностей шпонки и паза вала. На основе рекомендаций по выбору допуска симметричности и допуск параллельности шпоночного паза относительно базового отверстия [2] назначаем

допусксимметричности – 2Тш=2х0,042= 0,084мм;

допуск параллельности – 0.5Тш=0,5х0,042=0,021мм;

глубина шпоночного паза -

Предельные отклонения на глубину паза в зависимости от высоты шпонки (6…18 мм) принимается равным 0,2 мм [2].

Простановка на чертеже 43,3 +0,2 мм или 43,3Н12.

Этап 4. Нормирование параметров шероховатости поверхностей

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Основными параметрами шероховатости поверхности являются высотные параметры (Rz, Ra). Предпочтительно нормировать параметр Ra, который лучше отражает отклонения профиля, поскольку определяется по значительно большему числу точек, чем Rz .

Шероховатость устанавливается стандартами на детали, а также на поверхности, с которыми они сопрягаются. Числовые значения для наиболее характерных видов соединений дано [2].

Геометрические отклонения детали - шероховатость поверхности (Ra Rz) с допуском размера (IT), формы (ТF) или расположения (ТP) должны находиться в пределах поля допуска размера.

Величину параметра Rz рекомендуется назначать не более 0,33 от величины поля допуска на размер (IT), либо 0,5…0,4 от допуска расположения (ТP) или формы (ТF) [2].

Переход от параметра Rz к параметру Ra производится по соотношениям:

Ra ≈ 0,25·Rz при Rz ≥ 8 мкм;

Ra ≈ 0,2·Rz при Rz +0,025 )

Допуск размера IT = 25 мкм. Параметр Rz = 0,33·IT = 0.33·25 = 8,25 мкм. Параметр Ra =0,2·Rz= = 0,2·8,25 = 1,65 мкм. Для нанесения на чертеже детали принимаем ближайшее меньшее из ряда чисел параметров шероховатости по ГОСТ 2789-73.

На чертеже детали проставляем Ra = 1,25 мкм.

Шероховатость профилей зубьев колеса. Назначение технического требования – обеспечение необходимых условий работы передачи.

Значение параметра Ra = 0,8 выбирается по наивысшей степени точности, т.е. нормам контакта зубьев (Fβ=16 мкм) [2].

Шероховатость поверхностей в шпоночном соединении. В соответствии с рекомендациями [2] значение параметра следует выбирать не более:

- для рабочих поверхностей пазов и шпонок – Ra = 1,6…3,2 мкм;

- для нерабочих поверхностей – Ra = 6,3…12,5 мкм.

Шероховатость посадочных и торцовых поверхностей колеса. Назначение технического требования – равномерное распределение нагрузки по поверхности торцов и точность положения зубчатого колеса как при нарезании зубчатого венца, так и во время его работы в механизме.

В соответствии с рекомендациями [2]:

Rz ≤ 0,5 ⋅ ТP ,

где ТP - допуск расположения.

Так как допуск биения базового торца зубчатого колеса 12 мкм

задан на диаметре 89 мм, а шероховатость поверхности торца влияет на

положение его в механизме на диаметре 70 мм, то в формулу следует

Т = ТP ·70/89 = (12·70)/89 = 9,4 мкм.

Для левого торца:

Rz = 0,5 ⋅9,4 = 4,7 мкм,

Ra = 0,2 ⋅ Rz = 0,2 ⋅4,7 = 0,94 мкм. Принимаем Ra = 0,63 мкм

Для правого торца:

Rz = 0,5·16 = 8 мкм;

Ra =0,2⋅Rz = 0,2 ⋅8 =1,6 мкм. Принимаем: Ra = 1,6 мкм

Этап 4. Нормирование свободных размеров

Предельные отклонения свободных размеров назначаются, как правило, по квалитетам от 12-го и грубее и оговариваются общей записью в технических требованиях, например: H14; h14; ± IT14/2, которая

означает, что отверстия должны быть выполнены по H14, валы – по h14, а элементы, не относящиеся к отверстиям и валам, – с симметричными предельными отклонениями ± IT14/2.

Одинаковая шероховатость для части поверхностей изделия проставляется в правом верхнем углу чертежа, где помещают обозначение одинаковой шероховатости и знак шероховатости в скобках. Знак в скобках означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед скобками. В соответствии с рекомендациями [2]:

На чертеже детали проставляем Rz = 16 мкм.

Чертеж шестерни (см. исходные данные рис. 1) представлен на рис. 2.

Рис. 2. Чертеж шестерни.

Пример 2. Технологический анализа чертежа (качественная оценка). Рабочие чертежи деталей – сателлит (рис.3) и вал-шестерня (рис. 4) приведены. Данные эскизы деталей заимствованы[4].

Деталь «Сателлит» изготавливается из стали 38ХМЮ2А ГОСТ 4543-71. Габаритные размеры Ø 170 х Ø 100Н7 х 55 мм. Деталь правильной геометрической формы и условно можно отнести к узкому зубчатому колесу, так как отношение l/d ◦ 42'), степени точности 7-8-7 В по ГОСТ 1643-81. На чертеже вала-шестерни необходима таблица в соответствии с ГОСТ 2.403-74 на правила оформления зубчатых колес.

Вал-шестерня имеет шлицевую поверхность (сечение В-В), однако на чертеже отсутствует его изображение. Исходя из размеров и шероховатости (Ra=0,63) на шлицевой поверхности можно предположить, что шлицы эвольвентного профиля (ГОСТ 6033-80) с центрированием по наружному диаметру D=80 мм, m=2 мм, z=38 (размеры шлицев соответствии с ГОСТ 6033-80 предпочтительного применения). Условное обозначение: 80 x g6 x2 x 9h.

Если шлицы прямобочного профиля, то в этом случае шлицевое соединение с центрированием по наружному диаметру легкой (10х72х78х12) или средней (10х72х82х12) серии по ГОСТ1139-80. Условное обозначение:

D-10 х 72 х 78f7 x 12h9 или D-10 х 72 х 82f7 x 12h9.

Рабочей осью вала является общая ось посадочных поверхностей для подшипников качения, поэтому измерительной базой при контроле поверхностей детали является ось, обозначенная через АВ. На чертеже отсутствует допуск цилиндричности посадочных поверхностей для подшипников качения (Ø70k6) и перпендикулярности торца заплечика вала. С целью обеспечения выполнения кинематической точности зубчатой передачи необходимо указать допуск соосности посадочных поверхностей для подшипников относительно их общей оси.

Шероховатость поверхности. Внешний диаметр и торцы зубчатого венца обычно не выполняют каких-либо функций во время работы передачи и являются свободными поверхностями. Рабочей поверхностью является боковая поверхность зубьев. Поэтому параметр шероховатости (Ra=0,63) проставляется к диаметру делительной окружности (штрих пунктирная линия).

Технические требования устанавливают твердость материала 20…24 HRCэ. Твердость зубчатого венца и шлицевой поверхности 48..55 HRCэ. Повышение твердости материала до 10 % может быть обеспечено термической обработкой – нормализацией в состоянии «заготовка». Применение для зубчатого венца поверхностной закалки с низким отпуском позволит повысить износостойкость исполнительной поверхности. Показатели качества поверхностного слоя могут быть достигнуты проведением только поверхностной закалки с последующим низким отпуском, при этом твердость поверхности составит 48..55 HRCэ. Технологический маршрут может быть представлен следующей последовательностью: заготовка, механическая обработка (токарная, зубо и шлицеобрабатывающая (черновая, чистовая)), термическая (закалка поверхностная с низким отпуском), механическая обработка (восстановление баз (притирка, шлифование центровых отверстий)), отделочная обработка (шлифование).

Читайте также: