Допуск на угол наклона зуба

Опубликовано: 25.04.2024

ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ

Стандарт ГОСТ 1643—81 на допуски относится к эвольвентным цилиндрическим передачам внешнего и внутреннего зацепления с делительным диаметром до 6300 мм, шириной венца до 1250 мм, модулем зубьев от 1 до 56 мм.

В нем установлены 12 степеней точности зубчатых колес и передач, обозначаемые в порядке убывания точности 1, 2, 3, . до 12, причем степени 1 и 2 допусками не регламентируются (наиболее распространены 7—9-я степени точности).

Для каждой степени точности устанавливают нормы кинематической точности, плавности работы, крнтакта зубьев. Их можно комбинировать с учетом указанных в стандарте правил. Так, нормы плавности работы могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы.

Независимо от степени точности имеется шесть видов сопряжений зубчатых колес в передаче, обозначаемых Н, Е, D, С, В, А, различающихся между собой гарантированным зазором между зубьями и допуском на него, который (допуск) обозначается в порядке возрастания h, d, с, Ь, а, z, y, х.

Сопряжения зубчатых колес в передаче аналогичны свободным посадкам между валом и отверстием. Так, сопряжение Н с нулевым гарантированным боковым зазором можно сравнивать со скользящей посадкой. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания передачи от нагрева при разности температур колес и корпуса 25 °С.

Обычно сопряжениям Н и Е соответствует допуск на боковой зазор h, а сопряжениям D, С, В и А — соответственно допуски d, с, Ь, а. Однако разрешается изменять виды допуска, используя при этом допуски z, у, х.

Примеры условного обозначения точности передачи.

1. Со степенью точности 8 по всем трем нормам, сопряжением D и допуском на боковой зазор d:

3. Термины, обозначения и определения (по ГОСТ 1643 — 81)

Накопленная погрешность шага зубчатого колеса (ЗК) Допуск на накопленную погрешность шага ЗК

-1.jpg)

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса

-2.jpg)

Радиальное биение зубчатого венца

Допуск

-3.jpg)

Разность действительных предельных положений исходного контура в пределах зубчатого колеса

Кинематическая погрешность зубчатого колеса. Допуск на кинематическую погрешность ЗК

-4.jpg)

Разность между действительным и номинальным углами поворота ЗК на его рабочей оси, ведомого измерительным ЗК при номинальном взаимном положении осей вращения этих колес

Погрешность обката

Допуск

-5.jpg)

Составляющая кинематической погрешности ЗК, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот

Колебания длины общей нормали

Допуск

-6.jpg)

Разность между наибольшими W1 и наименьшими W2 действительными длинами общей нормали в одном и том же ЗК

Колебания измерительного межосевого расстояния;

за оборот ЗК

на одном зубе

Допуск

-7.jpg)

Разность между наибольшими и наименьшими действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного ЗК с контролируемыми при повороте последнего на полный оборот или соответственно на один угловой шаг

-8.jpg)

Местная кинематическая погрешность (КП)

-9.jpg)

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности ЗК в пределах его оборота

-10.jpg)

Отклонение шага

Предельные отклонения шага

-11.jpg)

Дискретное значение кинематической погрешности ЗК при его повороте на один номинальный угловой шаг

Отклонение шага зацепления (ШЗ)

Предельное отклонение ШЗ

-12.jpg)

Разность между действительным и номинальным ШЗ (действительный ШЗ — расстояние между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев ЗК)

-13.jpg)

Погрешность профиля зуба

Допуск

-14.jpg)

Расстояния по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми размещается торцовый активный профиль ЗК

-15.jpg)

Суммарное пятно контакта

Часть активной боковом поверхности зуба ЗК, на которой располагаются следы прилегания парного ЗК в собранной передаче после вращения под нагрузкой, установленной конструктором

-16.jpg)

Погрешность направления зуба

Допуск

-17.jpg)

Расстояние между двумя ближайшими номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца

-18.jpg)

Дополнительное смещение исходного контура (ИК)

Допуск

-19.jpg)

Дополнительное смещение ИК от его номинального положения в тело ЗК, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Разность предельных смещений ИК

-20.jpg)

Средняя длина общей нормали (ОН)

Допуск на среднюю длину общей нормали.

Отклонение средней длины ОН Допуск на толщину зуба

-21.jpg)

Средняя арифметическая из всех действительных длин ОН по ЗК.

Разность предельных отклонений средней длины общей нормали

Разность предельных отклонений толщины зуба

-22.jpg)

2. То же, но требуется гарантированный зазор 700 мкм (не соответствующий ни одному из сопряжений при заданном межосевом расстоянии), допуск х:

8—700х ГОСТ 1643—81.

3. Степень точности 8 — по кинематической точности, 7 — по плавности работы, 6 — по контакту зубьев, сопряжение В, допуск на боковой зазор а:

8—7—6 Ва ГОСТ 1643—81.

Стандартом установлено значительное число показателей точности, применяемых для колес и зубчатых передач различных параметров и назначения. Для конкретных случаев изготовления колес и передач обычно применяют несколько показателей.

В табл. 3 приведены определения наиболее часто применяемых показателей точности.

В соответствующих таблицах норм точности размеры, указанные в скобках, даны для справки. В интервал модулей включается верхний модуль: например 6—10 мм означает: свыше 6, включая 10 мм. В стандарте приведены также некоторые дополнительные указания по использованию таблиц допусков, которые здесь не приводятся.

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

По точности изготовления зубчатые колеса разделяют на 12 степеней точности в порядке убывания точности: 1, 2, 3, … , 12.

Степень точности – заданный уровень допустимого несоответствия значений действительных параметров их расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й.

Допуски и отклонения для степеней 1-й и 2-й не установлены – это резервные степени.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи подразделяют на четыре вида - отсчетные, скоростные, силовые и общего назначения.

- к отсчетным относят передачи с высокой кинематической точностью (кинематические). Основные требования – кинематическая точность, то есть соответствие угла поворота ведущего и ведомого колес. Это часовые, индикаторные, счетно-решающие устройства, делительные механизмы, колеса координатных измерительных машин, следящих устройств и т.д.;

- к скоростным относят передачи станков, автомобилей, двигателей, турбин. Важнейшим требованием их работы является плавность и бесшумность работы при высоких частотах вращения;

- к силовым относят передачи грузоподъемных машин, тракторов, штампов, землеройных машин и экскаваторов. Основным требованием в таких передачах является полнота контакта зуба.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

- нормы кинематической точности зубчатого колеса и передачи;

- нормы плавности работы зубчатого колеса и передачи;

- нормы контакта зубьев колеса и передачи.

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

- 3 - 5 степени – для цилиндрических зубчатых колес, измерительных приборов, для делительных механизмов зуборезного инструмента;

- 3 - 6 степени – для редукторов турбин, для прецизионных станков;

- 6 - 7 степени – для авиационных двигателей (4 -7), легковые автомобили (5 - 8), металлорежущие станки (3 - 8), редукторы;

- 8 - 9 степени – грузовые автомобили, тракторы, подъемные механизмы, краны, прокатные станы, ответственные шестерни сельскохозяйственных машин;

- 10 - 12 степени – тихоходные машины, лебедки, несоответственные шестерни сельскохозяйственных машин.

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

- нормы плавности работы были не более чем на две степени точнее или на одну степень грубее нормы кинематической точности;

- нормы контакта зубьев могут быть такими же или любой более точной степени, чем нормы плавности, или иногда на одну степень грубее.

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

- погрешности изготовления и ошибок монтажа;

- температурных деформаций;

- изгиба зубьев под нагрузкой;

- из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например, для передач с модулем св.1 мм сопряжения H и E обеспечиваются при II классе, а сопряжения D , C , B и A - соответственно при III, IV, V и VI классах соответственно.

Для гарантированного бокового зазора jnmin по ГОСТ 1643 установлены ряды значений, зависящие от вида сопряжения и равные допускам ( ITq ) определенных квалитетов по ГОСТ 25346 на соответствующее межосевое расстояние передачи.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

где a – межосевое расстояние передачи, a = m( z1 + z2)/2 , мм;

α1 и α2 - коэффициенты линейного расширения для материала соответственно зубчатых колес и корпуса;

t1 и t2 – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колес и корпуса.

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

- для тихоходных передач: jnmin II = 0,01 m (до 0,2 м/с) ;

- среднескоростных: jnmin II = 0,02 m (до 10 м/с) ;

- высокоскоростных: jnmin II = 0,03 m (до 16 м/с) .

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

jnmin = jn I + jn II .

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Допуск кинематической погрешности зубчатого колеса за оборот зубчатого колеса. является комплексным параметром. Наибольшая кинематическая погрешность F’ir - разность между действительным и номинальным расчетным углами поворота зубчатого колеса на рабочей оси, ведомого измерительным (образцовым) зубчатым колесом в пределах одного поворота (измеряется на приборах для однопрофильного зацепления).

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

f'i - допуск на колебание измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния на одном зубе fir ”– разность между наибольшим и наименьшим действительными расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым колесом при повороте последнего на один угловой шаг.

Контролируется при повороте на один шаг в беззазорном зацеплении. Контроль осуществляется на межцентромерах.

fpb – допуск на отклонение шага зацепления (или основного нормального шага). Отклонение шага зацепления fpbr - разность между действительным и номинальным шагами зацепления. Отклонение шага зацепления ограничивается верхним +fpb и нижним -fpb предельными отклонениями.

Измеряют на шагомере в направлении, перпендикулярном направлению зубьев.

fpt – допуск на отклонение торцового (окружного) шага. Он ограничивает fptr - кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (измеряется на шагомерах).

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Долговечность и износостойкость зубчатых передач зависит от полноты контакта сопряженных боковых поверхностей зубьев колеса. Для обеспечения требуемой полноты контакта в передаче установлены наименьшие размеры суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения под нагрузкой собранной пары при непрерывном контакте зубьев обоих колес.

Оно определяется относительными размерами в процентах:

- по длине: (b/B)×100% ,

где b – расстояние между крайними точками следов прилегания за вычетом разрывов; B – длина зуба (ширина венца);

- по высоте: (a/hp)×100% ,

где a – средняя высота следов прилегания; hp – высота активной боковой поверхности зуба.

Fβ - допуск направления зуба - другой показатель полноты контакта.

Погрешность направления зуба Fβr – это расстояние между двумя, ближайшими друг к другу номинальными делительными линиями зуба торцовых сечений, между которыми заключена действительная делительная линия зуба в пределах рабочей ширины зубчатого колеса. Измеряется на ходомерах.

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.

Полнота контакта зубьев в передачах с нерегулируемым расположением осей оценивается показателями fx , fy , (непараллельность осей, перекос осей).

Отклонение от параллельности осей fxr - отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи, т.е. в плоскости, проходящей через середину рабочей ширины зубчатого венца. Оно определяется в торцовой плоскости в линейных единицах на длине, равной рабочей ширине зубчатого венца.

Перекос осей fyr - отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей, и перпендикулярную плоскость, в которой лежит эта ось и точка пересечения второй оси со средней плоскостью передачи.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ РАЗЛИЧНЫХ ИЗДЕЛИЙ

ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ

ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

ГОСТ 2.403-75

(СТ СЭВ 859-78)

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ

ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Unified system for design documentation.

Rules for making drawings of spur gears

ГОСТ

2.403-75 *

Взамен

ГОСТ 2.403-68

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 марта 1975 г. № 784 срок введения установлен

* Переиздание (май 1998 г.) с Изменением № 1, утвержденным в январе 1981 г. (ИУС 3-81) .

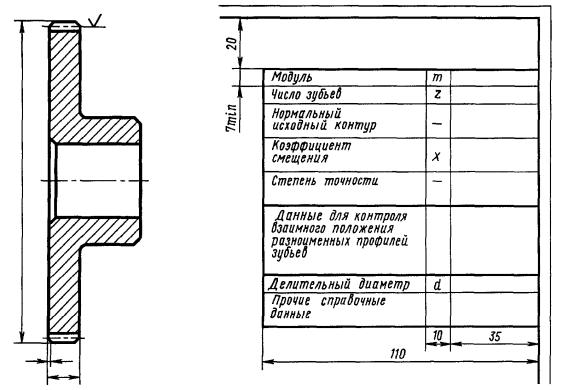

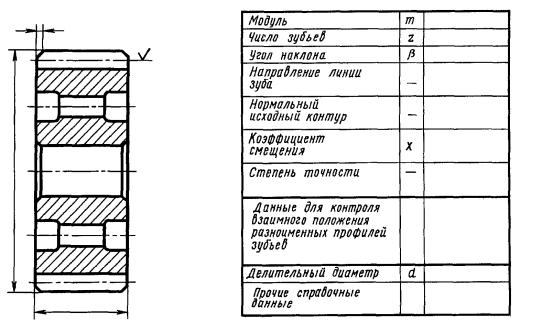

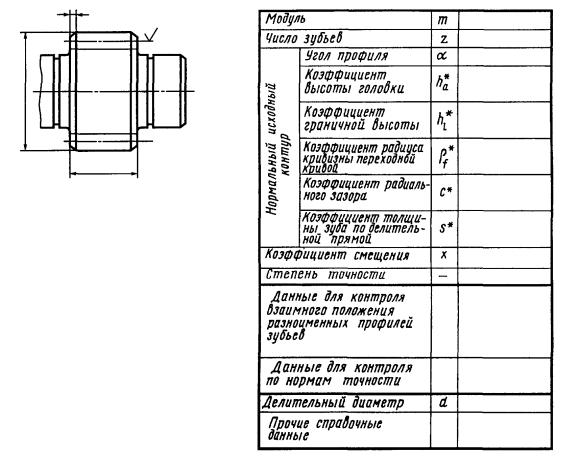

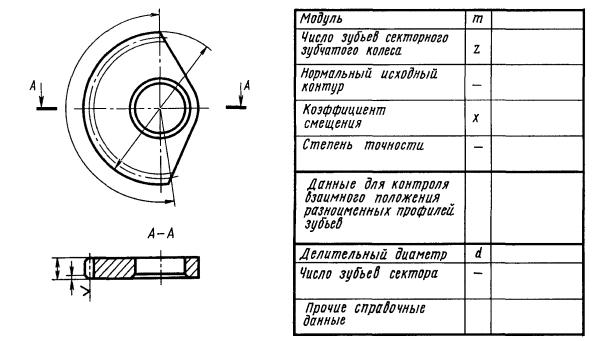

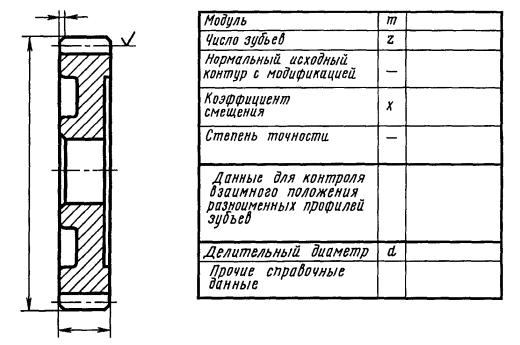

1. Настоящий стандарт устанавливает правила выполнения чертежей эвольвентных цилиндрических зубчатых колес в части указания параметров зубчатого венца.

Стандарт полностью соответствует CT СЭВ 859-78.

(Измененная редакция, Изм. № 1).

2. Чертежи цилиндрических зубчатых колес должны быть выполнены в соответствии с требованиями стандартов Единой системы конструкторской документации и настоящего стандарта.

3. На изображении зубчатого колеса должны быть указаны:

а) диаметр вершин зубьев;

в) угол сектора по окружности вершин зубьев - для зубчатого сектора;

г) размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа;

д) шероховатость боковых поверхностей зубьев;

е) глубина модификации - для зубчатых колес с продольной модификацией зуба (черт. 1).

4. На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца (черт. 2).

5. Таблица параметров должна состоять из трех частей, которые должны быть отделены друг от друга сплошными основными линиями:

первая часть - основные данные;

вторая часть - данные для контроля;

третья часть - справочные данные.

6. В первой части таблицы параметров должны быть приведены:

б) число зубьев z, для зубчатого сектора - число зубьев секторного зубчатого колеса;

в) угол наклона линии зуба b косозубых и шевронных зубчатых колес;

г) направление линии косого зуба - надписью «Правое» или «Левое», для шевронных зубчатых колес - надписью «Шевронное»;

д) нормальный исходный контур:

стандартный - ссылкой на соответствующий стандарт;

нестандартный - следующими параметрами (черт. 4):

коэффициент высоты головки h * а;

коэффициент граничной высоты hl,

коэффициент радиуса кривизны переходной кривой r * f;

коэффициент радиального зазора с * ;

коэффициент толщины зуба по делительной прямой s * - для исходного контура, у которого толщина зуба по делительной прямой не равна ширине впадины.

Для нестандартного исходного контура с модификацией должны быть также приведены: коэффициент высоты модификации головки h * g и коэффициент глубины модификации головки D * a и (или) коэффициент высоты модификации ножки h * q и коэффициент глубины модификации ножки D * f.

Если исходный контур не может быть определен перечисленными параметрами, то на чертеже должно быть приведено его изображение с необходимыми размерами;

е) коэффициент смещения x с соответствующим знаком. При отсутствии смещения следует проставлять 0;

ж) степень точности и вид сопряжения по нормам бокового зазора по соответствующему стандарту и обозначение этого стандарта.

7. Во второй части таблицы параметров венца должны быть приведены данные для контроля взаимного положения разноименных профилей зубьев по одному из следующих вариантов:

постоянная хорда зуба и высота до постоянной хорды ;

длина общей нормали W;

толщина по хорде зуба и высота до хорды ;

торцовый размер по роликам (шарикам) М и диаметр ролика (шарика) D.

Во второй части таблицы параметров венца на чертеже зубчатого колеса с нестандартным исходным контуром должны быть приведены данные для контроля по нормам:

контакта зубьев в передаче;

В качестве данных для контроля по нормам точности на чертеже зубчатого колеса с нестандартным исходным контуром следует указывать установленные конструктором значения параметров одного из контрольных комплексов, предусмотренных стандартом на допуски.

8. В третьей части таблицы параметров венца должны быть приведены:

а) делительный диаметр d;

б) число зубьев сектора (черт. 5);

в) при необходимости - прочие справочные данные, например:

- размеры для контроля торцового профиля зуба:

радиус кривизны активного профиля зуба в нижней точке ρ p или угол развернутости vp;

радиус кривизны профиля зуба в начальной точке модификации головки ρ g или угол развернутости vg;

нормальная глубина модификации D αt;

- размер для контроля контактной линии поверхности зуба косозубого зубчатого колеса - основной угол наклона bв;

- размеры для контроля взаимного положения одноименных профилей зубьев:

- обозначение чертежа сопряженного зубчатого колеса.

9. Если зубчатое колесо имеет два и более венца (черт. 7) одного вида, то значение параметров следует указывать в таблице параметров в отдельных графах (колонках) для каждого венца. Венец и соответствующая колонка таблицы должны быть обозначены одной прописной буквой русского алфавита.

Если зубчатое колесо имеет два и более венца разного вида (например, цилиндрический и конический), то для каждого венца должна быть приведена на чертеже отдельная таблица. Таблицы следует располагать рядом или одну под другой. Каждый венец и соответствующая таблица должны быть обозначены одной прописной буквой русского алфавита.

10. Неиспользуемые строки таблицы параметров следует исключать или прочеркивать.

11. Примеры указания параметров зубчатого венца на чертежах цилиндрических зубчатых колес приведены на черт. 2 - 7.

Пример указания параметров зубчатого венца на чертеже прямозубого

цилиндрического зубчатого колеса со стандартным исходным контуром

Пример указания параметров зубчатого венца на чертеже косозубого

цилиндрического зубчатого колеса со стандартным исходным контуром

Пример указания параметров зубчатого венца на чертеже прямозубого цилиндрического зубчатого колеса с нестандартным исходным контуром, у которого толщина зуба по делительной прямой не равна ширине впадины

Пример указания параметров зубчатого венца на чертеже прямозубого зубчатого сектора со стандартным исходным контуром

Пример указания параметров зубчатого венца на чертеже прямозубого цилиндрического зубчатого колеса со стандартным исходным контуром с модификацией

Пример указания параметров зубчатого венца на чертеже цилиндрического зубчатого колеса со стандартным исходным контуром, имеющего два венца

Программа для подбора сменных зубчатых колес

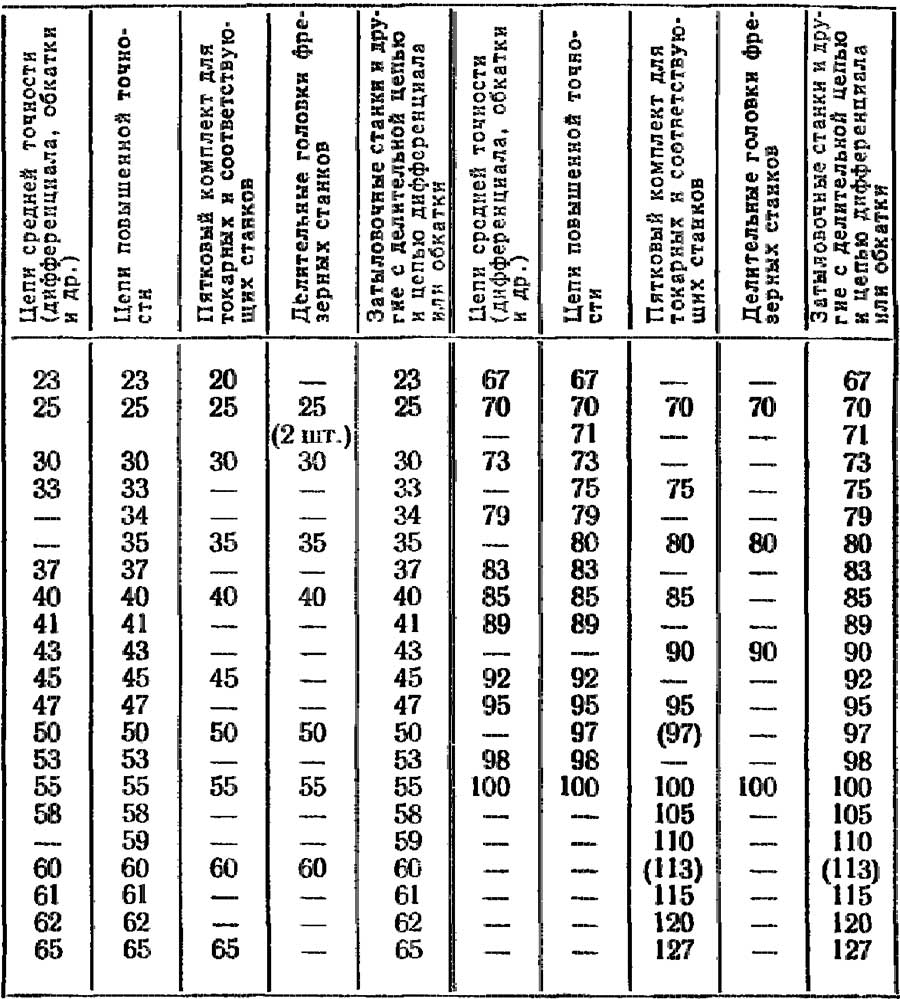

ПОРЯДОК ПОЛЬЗОВАНИЯ ТАБЛИЦАМИ / ПРОГРАММОЙ

Для подбора сменных колес искомое передаточное отношение выражается в виде десятичной дроби с числом знаков соответственно требуемой точности. В «Основных таблицах» для подбора зубчатых колес (стр. 16—400) находим колонку с заголовком, содержащим первые три цифры передаточного отношения; по остальным цифрам находим строку, на которой указаны числа зубьев ведущих и ведомых колес.

Требуется подобрать сменные колеса гитары для передаточного отношения 0,2475586. Сначала находим колонку с заголовком 0,247—0000, а под ним ближайшее значение к последующим десятичным знакам искомого передаточного отношения (5586). В таблице находим число 5595, соответствующее набору сменных колес (23*43) : (47*85). Окончательно получаем:

i = (23*43)/(47*85) = 0,2475595. (1)

Относительная погрешность сравнительно с заданным передаточным отношением :

δ = (0,2475595 — 0,2475586) : 0,247 = 0,0000037.

Строго подчеркиваем: во избежание влияния возможной опечатки нужно обязательно проверить полученное соотношение (1) на калькуляторе. В тех случаях, когда передаточное отношение больше единицы, необходимо выразить его обратную величину в виде десятичной дроби, по найденному значению в таблицах отыскать числа зубьев ведущих и ведомых сменных колес и поменять ведущие и ведомые колеса местами.

Требуется подобрать сменные колеса гитары для передаточного отношения i = 1,602225. Находим обратную величину 1:i = 0,6241327. В таблицах для ближайшего значения 0,6241218 находим набор сменных колес: (41*65) : (61*70). Учитывая, что решение найдено для обратной величины передаточного отношения, меняем местами ведущие и ведомые колеса:

i = (61*70)/(41*65) = 1,602251

Относительная погрешность подбора

δ = (1,602251 — 1,602225) : 1,602 = 0,000016.

Обычно требуется подбирать колеса для передаточных отношений, выраженных с точностью до шестого, пятого, а в отдельных случаях и до четвертого десятичного знака. Тогда семизначные числа, приведенные в таблицах, можно округлять с точностью до соответствующего десятичного знака. Если имеющийся комплект колес отличается от нормального (см. стр. 15), то, например, при настройке цепей дифференциала или обкатки можно выбрать подходящую комбинацию из ряда соседних значений с погрешностью, удовлетворяющей условиям, изложенным на стр. 7—9. При этом некоторые числа зубьев можно заменять. Так, если число зубьев комплекта не свыше 80, то

(58*65)/(59*95) = (58*13)/(59*19) = (58*52)/(59*76)

«пятковую» комбинацию предварительно преобразуют так:

а затем, по полученным множителям подбирают числа зубьев.

ОПРЕДЕЛЕНИЕ ДОПУСТИМОЙ ПОГРЕШНОСТИ НАСТРОЙКИ

Очень важно различать абсолютную и относительную погрешности настройки. Абсолютной погрешностью называют разность между полученным и требуемым передаточными отношениями. Например, требуется иметь передаточное число i = 0,62546, а получено i = 0,62542; абсолютная погрешность будет 0,00004. Относительной погрешностью называют отношение абсолютной погрешности к требуемому передаточному числу. В нашем случае относительная погрешность

δ = 0.00004/0,62546 = 0,000065

Следует подчеркнуть необходимость суждения о точности настройки по относительной погрешности.

Общее правило.

Если какая-либо величина А, получаемая настройкой через данную кинематическую цепь, пропорциональна передаточному отношению i, то при относительной погрешности настройки δ абсолютная погрешность будет Аδ.

Например, если относительная погрешность передаточного отношения δ =0,0001, то при нарезании винта с шагом t отклонение в шаге, зависящее от настройки, будет 0,0001 * t. Та же относительная погрешность при настройке дифференциала зубофрезерного станка даст дополнительное вращение заготовки не на требуемую дугу L, а на дугу с отклонением 0,0001 * L.

Если указан допуск на изделие, то абсолютное отклонение размера вследствие неточности настройки должно составлять только некоторую долю этого допуска. В случае более сложной зависимости какой-либо величины от передаточного отношения полезно прибегать к замене фактических отклонений их дифференциалами.

Настройка цепи дифференциала при обработке винтовых изделий.

Типичной является следующая формула:

где с — постоянная цепи;

β — угол наклона винтовой линии;

n — число заходов фрезы.

Продифференцировав обе части равенства, получим абсолютную погрешность di передаточного отношения

тогда допустимая относительная погрешность настройки

Если допустимое отклонение угла винтовой линии dβ выразить не в радианах, а в минутах, то получим

Например, если угол наклона винтовой линии изделия β = 18°, а допустимое отклонение в направлении зуба dβ = 4" = 0',067, то допустимая относительная погрешность настройки

δ = 0,067/3440*tg18 = 0,00006

Наоборот, зная относительную погрешность взятого передаточного отношения, можно по формуле (3) определить допущенную погрешность в угле винтовой линии в минутах. При установлении допустимой относительной погрешности можно в подобных случаях пользоваться тригонометрическими таблицами. Так, в формуле (2) передаточное отношение пропорционально sin β. По тригонометрическим таблицам для взятого числового примера видно, что sin 18° = 0,30902, а разность синусов на 1' составляет 0,00028. Следовательно, относительная погрешность на 1' составляет 0,00028 : 0,30902 = 0,0009. Допустимое отклонение винтовой линии — 0,067, поэтому допустимая погрешность передаточного отношения 0,0009*0,067 = 0,00006, такая же, как и при расчете по формуле (3). Когда оба сопряженных колеса нарезаются на одном станке и по одной настройке цепи дифференциала, то погрешности в направлении линий зубьев допускаются значительно большие, так как у обоих колес отклонения одинаковы и незначительно влияют только на боковой зазор при зацеплении сопряженных колес.

Настройка цепи обкатки при обработке конических колес.

В этом случае формулы настройки выглядят так:

i = p*sinφ/z*cosу или i = z/p*sinφ

где z — число зубьев заготовки;

р — постоянная цепи обкатки;

φ — угол начального конуса;

у — угол ножки зуба.

Пропорциональным передаточному отношению оказывается радиус основной окружности. Исходя из этого, можно установить допустимую относительную погрешность настройки

где α — угол зацепления;

Δα — допустимое отклонение угла зацепления в минутах.

Настройка при обработке винтовых изделий.

δ = Δt/t или δ = ΔL/1000

где Δt — отклонение в шаге винта за счет настройки;

ΔL — накопленная погрешность в мм на 1000 мм длины резьбы.

Величина Δt дает абсолютную ошибку шага, а величина ΔL характеризует по существу относительную погрешность.

Настройка с учетом деформации винтов после обработки.

При нарезании метчиков с учетом усадки стали после последующей термической обработки или с учетом деформации винта вследствие нагревания при механической обработке, процент усадки или расширения непосредственно указывает на необходимое относительное отклонение в передаточном отношении сравнительно с тем, какое получилось бы без учета этих факторов. В этом случае относительное отклонение передаточного отношения в плюс или минус является уже не ошибкой, а преднамеренным отклонением.

Настройка делительных цепей. Типичная формула настройки

где р — постоянная;

z — число зубьев или других делений на один оборот заготовки.

Нормальный комплект из 35 колес обеспечивает абсолютно точную настройку до 100 делений, так как в числах зубьев колес содержатся все простые множители до 100. В такой настройке погрешность вообще недопустима, так как она равна:

где Δl — отклонение линии зуба на ширине заготовки В в мм;

пD — длина начальной окружности или соответствующей другой окружности изделия в мм;

s — подача вдоль оси заготовки на один ее оборот в мм.

Только в грубых случаях эта погрешность может не играть роли.

Настройка зубофрезерных станков при отсутствии требуемых множителей в числах зубьев сменных колес.

В таких случаях (например, при z = 127) можно настроить гитару деления приближенно на дробное число зубьев, а необходимую поправку произвести, используя дифференциал [5]. Обычно формулы настройки гитар деления, подач и дифференциала выглядят так:

x = pa/z ; y = ks ; φ = c*sinβ/ma

Здесь р, k, с — соответственно постоянные коэффициенты этих цепей; а — число заходов фрезы (обычно а = 1).

Настраиваем указанные гитары согласно формулам

x = paA/Az+-1 ; y = ks ; φ' = пc/asA

где z — число зубьев обрабатываемого колеса;

А — произвольное целое число, выбираемое так, чтобы числитель и знаменатель передаточного отношения разлагались на множители, подходящие для подбора сменных колес.

Знак (+) или (—) также выбирается произвольно, что облегчает разложение на множители. При работе правой фрезой, если выбран знак (+), промежуточные колеса на гитарах ставятся так, как это делают согласно руководству по работе на данном станке для правовинтовой заготовки; если выбран знак (—), промежуточные колеса ставят, как для левовинтовой заготовки; при работе левой фрезой — наоборот.

Желательно выбирать А в пределах

(1/2)*(пc/as) b+(20. 25); b + d > с+(20. 25) (11)

Эти условия ставятся для предотвращения упора сменных колес в соответствующие валы или детали крепления; числовое слагаемое зависит от конструкции данной гитары. Однако вторая из комбинаций (10) может быть принята только в том случае, когда колесо Z2 устанавливается на первом ведущем валу и если передача z2/z3 замедляющая или не содержит большого ускорения. Желательно, чтобы z2/z3 1) желательно так разбивать i = i1i2 чтобы сомножители были возможно более близкими один к другому и равномернее распределялось повышение скорости. При этом лучше, если i1 > i2

МИНИМАЛЬНЫЕ КОМПЛЕКТЫ СМЕННЫХ КОЛЕС

Состав комплектов сменных колес в зависимости от области применения приведен в табл. 2. В случае особо точных настроек — см. стр. 403.

Числа зубьев минимальных комплектов сменных колес для различных случаев настроек

Для настройки делительных головок можно использовать таблицы, прилагаемые заводом. Сложнее, но можно выбирать подходящие пятковые комбинации из приводимых в данной книге «Основных таблиц для подбора зубчатых колес».

ОТРАСЛЕВОЙ СТАНДАРТ

ПРАВИЛА ВЫПОЛНЕНИЯ

РАБОЧИХ ЧЕРТЕЖЕЙ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

ОСТ 1.00327-78

На 19 страницах

Взамен 371 AT в части конических зубчатых колес

Распоряжением Министерства от 19 декабря 1978 г. № 087-16/5

срок введения установлен с 1 января 1980 г.

1. Настоящий стандарт устанавливает правила выполнения рабочих чертежей конических зубчатых колес с прямыми и круговыми зубьями модулем более 1 мм, механически обработанными и необработанными поверхностями зубьев после химико-термической обработки.

2. Рабочие чертежи конических зубчатых колес должны быть выполнены в соответствии с требованиями государственных стандартов Единой системы конструкторской документации и настоящего стандарта.

3. Термины и обозначения - по ГОСТ 16530-70 и ГОСТ 19325-73.

4. На изображении зубчатого колеса рабочую сторону зуба следует обозначить стрелкой с надписью «Рабочая сторона зуба».

Если обе стороны зуба рабочие, то обозначить следует каждую из сторон.

5. Если после механической обработки допускаются уступы на переходных поверхностях и на поверхности дна впадины, то на изображении необходимо дать размеры уступов или в технических требованиях чертежа привести соответствующие указания.

6. На рабочих чертежах высоконапряженных и (или) быстроходных зубчатых колес при необходимости указывать:

- форму главной или номинальной поверхности;

- форму переходной кривой;

- изображение исходного производящего контура для зубчатых колес с поднутренным основанием зубьев или его параметры в таблице параметров зубчатого венца.

7. Указание о притуплении кромок зубьев в технических требованиях чертежа следует записать по типу:

- «Продольные и боковые кромки зубьев притупить фаской 0,4 ± 0,2×45 ° или радиусом R 0,4 ± 0,2 и заполировать по образцу». В этом случае притупление торцовых кромок указать на изображении;

- «Продольные кромки зубьев притупить фаской 0,4 ± 0,2×45 и заполировать по образцу»;

- «Внешние торцовые и боковые кромки зубьев притупить радиусом R 1,6 ± 0,5 и заполировать по образцу»;

- «Внутренние торцовые и боковые кромки зубьев притупить радиусом R 0,4 ± 0,2 и заполировать по образцу».

8. На изображении зубчатого колеса следует указать:

- внешний диаметр вершин зубьев до притупления кромки dae ;

- внешний диаметр вершин зубьев после притупления кромки (при необходимости) daey ;

- базовое расстояние А;

- расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев С;

- угол конуса вершин зубьев d a ;

- угол внешнего дополнительного конуса d te ;

- ширину зубчатого венца b ; если внутренний торец зубчатого колеса выполнен плоскосрезанным, то размер ширины зубчатого венца должен быть указан как справочный b * ;

- внешнее конусное расстояние (для справок) Re * или внешнее начальное конусное расстояние (для справок) Rwe * для колес неравносмещенной передачи;

- внешнюю высоту зуба he (при необходимости);

- наименьший радиус кривизны переходной кривой зуба Qf min или средний радиус кривизны Qf m ;

- положение измерительного сечения (при необходимости).

9. На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца, размеры граф которой, а также размеры, определяющие положение таблицы на поле чертежа, приведены на чертеже.

10. Таблица параметров должна состоять из трех частей, которые должны быть отделены друг от друга сплошными основными линиями и содержать:

первая часть - основные данные;

вторая часть - данные для контроля;

третья часть - справочные данные.

11. В первой части таблицы параметров должны быть приведены:

внешний окружной т e для прямозубого колеса;

средний нормальный mn для колеса с круговыми зубьями (или внешний окружной mte );

- обозначение осевой формы зуба по ГОСТ 19325-73 и тип зуба надписью «прямой» или «круговой»;

- средний угол наклона средней линии зуба βп для колеса с круговыми зубьями;

- направление линии зуба надписью «правое» или «левое» для колеса с круговыми зубьями;

- коэффициент смещения с соответствующим знаком:

внешний окружной xe для прямозубого колеса;

средний нормальный x п для колеса с круговыми зубьями (или внешний окружной xte );

- коэффициент изменения толщины зуба x t ;

- угол делительного конуса d ;

- номинальный диаметр зуборезной головки d 0 для колеса с круговыми зубьями;

- степень точности по соответствующему стандарту.

12. Во второй части таблицы параметров должны быть приведены:

- размеры зуба в измерительном сечении:

толщина по хорде зуба или постоянная хорда ;

высота до хорды зуба или до постоянной хорды или внешняя окружная толщина зуба с предельными отклонениями;

- данные для контроля по нормам:

контакта зубьев в передаче.

При нормировании пятна контакта следует указать обозначение нормативно-технического документа, устанавливающего правила и методы проверки и нормы контроля пятна контакта зубьев сопряженных конических колес.

13. В третьей части таблицы параметров должны быть приведены:

- межосевой угол S ;

- угол конуса впадин d f ;

- угол начального конуса d w для колес неравносмещенной передачи;

- угол зацепления λ tw для колес неравносмещенной передачи;

- внешний окружной модуль т te для колеса с круговыми зубьями (или средний нормальный m п );

- внешняя окружная толщина зуба Ste при необходимости;

- внешний делительный диаметр de ;

- внешний начальный диаметр dwe для колес неравносмещенной передачи;

- средний делительный диаметр dm (или средний начальный диаметр dwm для колес неравносмещенной передачи);

- внешняя высота головки зуба hae ;

- внешняя высота ножки зуба hfe ;

- номер резца N для колеса с круговыми зубьями;

- развод резцов W 0 для колеса с круговыми зубьями;

- угол сходимости линий дна впадины s ’ f для прямозубого колеса;

- метод нарезания зубьев надписью «односторонний» или «двусторонний» для колес с круговыми зубьями;

- число зубьев сопряженного колеса z ;

- коэффициент смещения сопряженного колеса х;

- обозначение чертежа сопряженного колеса.

14. Неиспользуемые строки таблицы параметров следует исключать или прочеркивать, а также, в случае необходимости, вводить дополнительные параметры.

15. Если зубчатое колесо имеет два и более венца одного вида, то значения параметров следует указывать в таблице параметров в отдельных графах для каждого венца.

Венец и соответствующая ему графа таблицы должны быть обозначены одной прописной буквой русского алфавита.

Если зубчатое колесо имеет два и более венца разного вида, то для каждого венца должна быть приведена на рабочем чертеже отдельная таблица.

Таблицы параметров следует располагать рядом, каждый венец и соответствующая ему таблица должны быть обозначены прописной буквой русского алфавита.

16. Если зубчатое колесо имеет шлицевой венец, то последний следует обозначать прописной буквой русского алфавита, последующей за буквой, принятой для обозначения зубчатого венца.

17. Если кроме таблицы параметров зубчатого венца имеется другая таблица (например, таблица допускаемых ступеней диаметров), то последнюю следует располагать рядом и слева от таблицы параметров.

18. При предварительной механической обработке зубьев (например, фрезеровании), выполняемой на зубчатом колесе, и окончательной обработке (например, шлифовании) в сборе колеса с другими деталями таблицу параметров зубчатого венца следует приводить и на чертеже детали и на чертеже сборочной единицы.

19. Схемы простановки размеров и таблицы параметров зубчатых колес приведены в справочном приложении 1 настоящего стандарта.

20. Примеры выполнения рабочих чертежей конических зубчатых колес приведены в справочном приложении 2 настоящего стандарта.

ПРИЛОЖЕНИЕ 1

СХЕМЫ ПРОСТАНОВКИ РАЗМЕРОВ И ТАБЛИЦЫ ПАРАМЕТРОВ ЗУБЧАТЫХ ВЕНЦОВ

НА РАБОЧИХ ЧЕРТЕЖАХ ЗУБЧАТЫХ КОЛЕС

1. Конический венец с прямыми зубьями, главные поверхности которых механически не обрабатывают после химико-термической обработки, и сопряженными переходными поверхностями приведен на черт. 1 .

Читайте также: