Допуски на впадину зуба

Опубликовано: 30.04.2024

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

По точности изготовления зубчатые колеса разделяют на 12 степеней точности в порядке убывания точности: 1, 2, 3, … , 12.

Степень точности – заданный уровень допустимого несоответствия значений действительных параметров их расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й.

Допуски и отклонения для степеней 1-й и 2-й не установлены – это резервные степени.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи подразделяют на четыре вида - отсчетные, скоростные, силовые и общего назначения.

- к отсчетным относят передачи с высокой кинематической точностью (кинематические). Основные требования – кинематическая точность, то есть соответствие угла поворота ведущего и ведомого колес. Это часовые, индикаторные, счетно-решающие устройства, делительные механизмы, колеса координатных измерительных машин, следящих устройств и т.д.;

- к скоростным относят передачи станков, автомобилей, двигателей, турбин. Важнейшим требованием их работы является плавность и бесшумность работы при высоких частотах вращения;

- к силовым относят передачи грузоподъемных машин, тракторов, штампов, землеройных машин и экскаваторов. Основным требованием в таких передачах является полнота контакта зуба.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

- нормы кинематической точности зубчатого колеса и передачи;

- нормы плавности работы зубчатого колеса и передачи;

- нормы контакта зубьев колеса и передачи.

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

- 3 - 5 степени – для цилиндрических зубчатых колес, измерительных приборов, для делительных механизмов зуборезного инструмента;

- 3 - 6 степени – для редукторов турбин, для прецизионных станков;

- 6 - 7 степени – для авиационных двигателей (4 -7), легковые автомобили (5 - 8), металлорежущие станки (3 - 8), редукторы;

- 8 - 9 степени – грузовые автомобили, тракторы, подъемные механизмы, краны, прокатные станы, ответственные шестерни сельскохозяйственных машин;

- 10 - 12 степени – тихоходные машины, лебедки, несоответственные шестерни сельскохозяйственных машин.

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

- нормы плавности работы были не более чем на две степени точнее или на одну степень грубее нормы кинематической точности;

- нормы контакта зубьев могут быть такими же или любой более точной степени, чем нормы плавности, или иногда на одну степень грубее.

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

- погрешности изготовления и ошибок монтажа;

- температурных деформаций;

- изгиба зубьев под нагрузкой;

- из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например, для передач с модулем св.1 мм сопряжения H и E обеспечиваются при II классе, а сопряжения D , C , B и A - соответственно при III, IV, V и VI классах соответственно.

Для гарантированного бокового зазора jnmin по ГОСТ 1643 установлены ряды значений, зависящие от вида сопряжения и равные допускам ( ITq ) определенных квалитетов по ГОСТ 25346 на соответствующее межосевое расстояние передачи.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

где a – межосевое расстояние передачи, a = m( z1 + z2)/2 , мм;

α1 и α2 - коэффициенты линейного расширения для материала соответственно зубчатых колес и корпуса;

t1 и t2 – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колес и корпуса.

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

- для тихоходных передач: jnmin II = 0,01 m (до 0,2 м/с) ;

- среднескоростных: jnmin II = 0,02 m (до 10 м/с) ;

- высокоскоростных: jnmin II = 0,03 m (до 16 м/с) .

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

jnmin = jn I + jn II .

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Допуск кинематической погрешности зубчатого колеса за оборот зубчатого колеса. является комплексным параметром. Наибольшая кинематическая погрешность F’ir - разность между действительным и номинальным расчетным углами поворота зубчатого колеса на рабочей оси, ведомого измерительным (образцовым) зубчатым колесом в пределах одного поворота (измеряется на приборах для однопрофильного зацепления).

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

f'i - допуск на колебание измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния на одном зубе fir ”– разность между наибольшим и наименьшим действительными расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым колесом при повороте последнего на один угловой шаг.

Контролируется при повороте на один шаг в беззазорном зацеплении. Контроль осуществляется на межцентромерах.

fpb – допуск на отклонение шага зацепления (или основного нормального шага). Отклонение шага зацепления fpbr - разность между действительным и номинальным шагами зацепления. Отклонение шага зацепления ограничивается верхним +fpb и нижним -fpb предельными отклонениями.

Измеряют на шагомере в направлении, перпендикулярном направлению зубьев.

fpt – допуск на отклонение торцового (окружного) шага. Он ограничивает fptr - кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (измеряется на шагомерах).

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Долговечность и износостойкость зубчатых передач зависит от полноты контакта сопряженных боковых поверхностей зубьев колеса. Для обеспечения требуемой полноты контакта в передаче установлены наименьшие размеры суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения под нагрузкой собранной пары при непрерывном контакте зубьев обоих колес.

Оно определяется относительными размерами в процентах:

- по длине: (b/B)×100% ,

где b – расстояние между крайними точками следов прилегания за вычетом разрывов; B – длина зуба (ширина венца);

- по высоте: (a/hp)×100% ,

где a – средняя высота следов прилегания; hp – высота активной боковой поверхности зуба.

Fβ - допуск направления зуба - другой показатель полноты контакта.

Погрешность направления зуба Fβr – это расстояние между двумя, ближайшими друг к другу номинальными делительными линиями зуба торцовых сечений, между которыми заключена действительная делительная линия зуба в пределах рабочей ширины зубчатого колеса. Измеряется на ходомерах.

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.

Полнота контакта зубьев в передачах с нерегулируемым расположением осей оценивается показателями fx , fy , (непараллельность осей, перекос осей).

Отклонение от параллельности осей fxr - отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи, т.е. в плоскости, проходящей через середину рабочей ширины зубчатого венца. Оно определяется в торцовой плоскости в линейных единицах на длине, равной рабочей ширине зубчатого венца.

Перекос осей fyr - отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей, и перпендикулярную плоскость, в которой лежит эта ось и точка пересечения второй оси со средней плоскостью передачи.

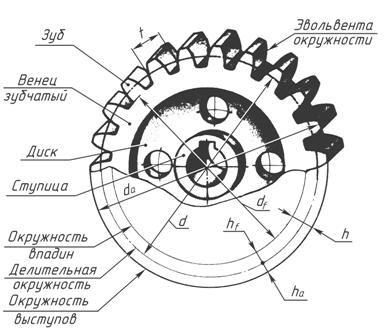

ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ

Стандарт ГОСТ 1643—81 на допуски относится к эвольвентным цилиндрическим передачам внешнего и внутреннего зацепления с делительным диаметром до 6300 мм, шириной венца до 1250 мм, модулем зубьев от 1 до 56 мм.

В нем установлены 12 степеней точности зубчатых колес и передач, обозначаемые в порядке убывания точности 1, 2, 3, . до 12, причем степени 1 и 2 допусками не регламентируются (наиболее распространены 7—9-я степени точности).

Для каждой степени точности устанавливают нормы кинематической точности, плавности работы, крнтакта зубьев. Их можно комбинировать с учетом указанных в стандарте правил. Так, нормы плавности работы могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы.

Независимо от степени точности имеется шесть видов сопряжений зубчатых колес в передаче, обозначаемых Н, Е, D, С, В, А, различающихся между собой гарантированным зазором между зубьями и допуском на него, который (допуск) обозначается в порядке возрастания h, d, с, Ь, а, z, y, х.

Сопряжения зубчатых колес в передаче аналогичны свободным посадкам между валом и отверстием. Так, сопряжение Н с нулевым гарантированным боковым зазором можно сравнивать со скользящей посадкой. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания передачи от нагрева при разности температур колес и корпуса 25 °С.

Обычно сопряжениям Н и Е соответствует допуск на боковой зазор h, а сопряжениям D, С, В и А — соответственно допуски d, с, Ь, а. Однако разрешается изменять виды допуска, используя при этом допуски z, у, х.

Примеры условного обозначения точности передачи.

1. Со степенью точности 8 по всем трем нормам, сопряжением D и допуском на боковой зазор d:

3. Термины, обозначения и определения (по ГОСТ 1643 — 81)

Накопленная погрешность шага зубчатого колеса (ЗК) Допуск на накопленную погрешность шага ЗК

-1.jpg)

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса

-2.jpg)

Радиальное биение зубчатого венца

Допуск

-3.jpg)

Разность действительных предельных положений исходного контура в пределах зубчатого колеса

Кинематическая погрешность зубчатого колеса. Допуск на кинематическую погрешность ЗК

-4.jpg)

Разность между действительным и номинальным углами поворота ЗК на его рабочей оси, ведомого измерительным ЗК при номинальном взаимном положении осей вращения этих колес

Погрешность обката

Допуск

-5.jpg)

Составляющая кинематической погрешности ЗК, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот

Колебания длины общей нормали

Допуск

-6.jpg)

Разность между наибольшими W1 и наименьшими W2 действительными длинами общей нормали в одном и том же ЗК

Колебания измерительного межосевого расстояния;

за оборот ЗК

на одном зубе

Допуск

-7.jpg)

Разность между наибольшими и наименьшими действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного ЗК с контролируемыми при повороте последнего на полный оборот или соответственно на один угловой шаг

-8.jpg)

Местная кинематическая погрешность (КП)

-9.jpg)

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности ЗК в пределах его оборота

-10.jpg)

Отклонение шага

Предельные отклонения шага

-11.jpg)

Дискретное значение кинематической погрешности ЗК при его повороте на один номинальный угловой шаг

Отклонение шага зацепления (ШЗ)

Предельное отклонение ШЗ

-12.jpg)

Разность между действительным и номинальным ШЗ (действительный ШЗ — расстояние между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев ЗК)

-13.jpg)

Погрешность профиля зуба

Допуск

-14.jpg)

Расстояния по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми размещается торцовый активный профиль ЗК

-15.jpg)

Суммарное пятно контакта

Часть активной боковом поверхности зуба ЗК, на которой располагаются следы прилегания парного ЗК в собранной передаче после вращения под нагрузкой, установленной конструктором

-16.jpg)

Погрешность направления зуба

Допуск

-17.jpg)

Расстояние между двумя ближайшими номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца

-18.jpg)

Дополнительное смещение исходного контура (ИК)

Допуск

-19.jpg)

Дополнительное смещение ИК от его номинального положения в тело ЗК, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Разность предельных смещений ИК

-20.jpg)

Средняя длина общей нормали (ОН)

Допуск на среднюю длину общей нормали.

Отклонение средней длины ОН Допуск на толщину зуба

-21.jpg)

Средняя арифметическая из всех действительных длин ОН по ЗК.

Разность предельных отклонений средней длины общей нормали

Разность предельных отклонений толщины зуба

-22.jpg)

2. То же, но требуется гарантированный зазор 700 мкм (не соответствующий ни одному из сопряжений при заданном межосевом расстоянии), допуск х:

8—700х ГОСТ 1643—81.

3. Степень точности 8 — по кинематической точности, 7 — по плавности работы, 6 — по контакту зубьев, сопряжение В, допуск на боковой зазор а:

8—7—6 Ва ГОСТ 1643—81.

Стандартом установлено значительное число показателей точности, применяемых для колес и зубчатых передач различных параметров и назначения. Для конкретных случаев изготовления колес и передач обычно применяют несколько показателей.

В табл. 3 приведены определения наиболее часто применяемых показателей точности.

В соответствующих таблицах норм точности размеры, указанные в скобках, даны для справки. В интервал модулей включается верхний модуль: например 6—10 мм означает: свыше 6, включая 10 мм. В стандарте приведены также некоторые дополнительные указания по использованию таблиц допусков, которые здесь не приводятся.

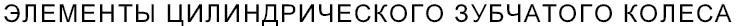

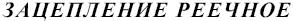

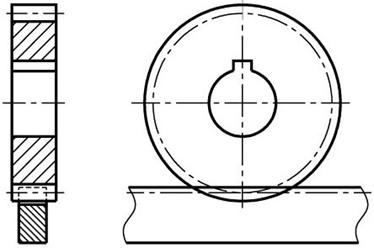

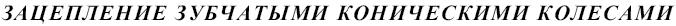

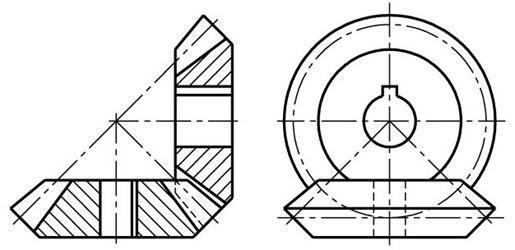

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

Диаметр делительной окружности d является одним из основных параметров, по которому производят расчет зубчатого колеса:

где z – число зубьев;

Модуль зацепления m – это часть диаметра делительной окружности, приходящейся на один зуб:

где t – шаг зацепления.

где h a – высота головки зуба, h a = m ; h f – высота ножки зуба, h f = 1,25 m .

Диаметр окружности выступов зубьев :

Диаметр окружности впадин :

Служит для передачи вращения при параллельных осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2 .

Служит для преобразования вращательного движения в возвратно-поступательное.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращательного движения между валами со скрещивающимися осями.

ГОСТ 19672-74 устанавливает два ряда значений модулей m (мм).

Ряд 1: … 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10 …

Ряд 2: … 1,5; 3; 3,5; 6; 7 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращения при пересекающихся осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Для проверки качества изготовления поверхностей зубьев эвольвентных цилиндрических колес на практике очень широко применяются два вида контроля: измерение размера по роликам (шарикам) и измерение длины общей нормали. Измеренные значения сравниваются с.

. рассчитанными конструктором значениями, которые он обязан указывать в таблице на деталировочных чертежах шестерни и зубчатого колеса.

Так как для выполнения измерения длины общей нормали достаточно иметь лишь штангенциркуль, то данный метод контроля толщины зубьев является практически более доступным и широко применяется особенно при единичном (ремонтном) производстве цилиндрических зубчатых колес невысокой степени точности. При этом следует отметить достаточно высокую точность данного метода контроля из-за прямого способа измерения детали в отличие от измерения размера по роликам, которые своими допусками вносят дополнительную погрешность. Длина общей нормали относится к параметрам, характеризующим норму бокового зазора в зубчатой передаче.

Выполним расчет в Excel длины общей нормали.

Если на вашем компьютере нет программы MS Excel, то можно выполнить расчет в программе Calc из свободно распространяемого пакета Open Office.

Рассматриваем наружное зацепление! Расчет регламентируется ГОСТ16532-70. Схема выполнения замеров представлена ниже на рисунке. Измерения выполняются в плоскости нормальной (перпендикулярной) поверхности зубьев. Для косозубых колес (особенно при больших углах наклона) необходимо после расчетов убедиться, что ширины венца колеса «хватает» для выполнения измерения.

Начинаем расчет. Исходные данные пишем в ячейки со светло-бирюзовой заливкой, результаты расчетов считываем в ячейках со светло-желтой заливкой. Традиционно в ячейках со светло-зеленой заливкой помещены мало подверженные изменениям исходные данные.

Заполняем исходные данные:

1. Модуль зацепления m в миллиметрах пишем

в ячейку D3: 8,000

2. Число зубьев z , контролируемого колеса записываем

в ячейку D4: 27,000

3. Угол наклона зубьев колеса b в градусах пишем

в ячейку D5: 17,2342

4. Коэффициент смещения исходного контура x вводим

в ячейку D6: 0,350

5. Угол профиля нормального исходного контура a записываем

в ячейку D7: 20,000

Далее расчет в Excel выполняется автоматически — находим два вспомогательных и два главных искомых параметра:

6. Угол профиля at в градусах рассчитываем

в ячейке D9: =ATAN (TAN (D7/180*ПИ())/COS (D5/180*ПИ()))/ПИ()*180 =20.861

at =arctg (tg ( a )/cos ( b ))

7. Условное число зубьев колеса zk считаем

в ячейке D10: =D4*(TAN (D9/180*ПИ()) -D9/180*ПИ())/(TAN (D7/180*ПИ()) -D7/180*ПИ()) =30,777

zk = z *(tg ( at ) - at )/(tg ( a ) - a )

8. Число зубьев в длине общей нормали zn считываем

в ячейке D11: =ОКРУГЛ(0,5+D10*ACOS (D10*COS (D7/180*ПИ())/(D10+2*D6))/ПИ();0) =4,000

zn =0.5+ zk *arcos( zk *cos(a)/( zk +2* x ))/π с округлением до ближайшего целого

9. Длина общей нормали W в миллиметрах рассчитывается

в ячейке D12: =D3*((ПИ()*D11-ПИ()/2+(TAN (D7/180*ПИ()) -D7/180*ПИ())*ОКРВНИЗ(D10;1))*COS (D7/180*ПИ())+0,014*(D10-ОКРВНИЗ(D10;1))+0,684*D6) =88,023

W = m *((π* zn -π/2+(tg ( a ) - a )* zk’ )*cos ( a )+0.014*( zk - zk’ )+0.684* x )

Здесь zk’ -целая часть от zk («округление вниз»).

Итак, далее в нашем примере мы должны, взяв штангенциркуль, выполнить замеры длины общей нормали четырех зубьев (несколько раз и разных групп) и получить у качественно нарезанного колеса значения равные расчетному.

Справедливости ради необходимо упомянуть, что для измерения длины общей нормали существует специальный инструмент – нормалемер. Нормалемер изготавливают на основе штангенциркуля или микрометра, снабжая последних специальными удобными для выполнения измерений губками и стрелочным индикатором.

Допуски цилиндрических зубчатых передач регламентированы ГОСТ1643-81. В том числе на длину общей нормали назначаются допуски в зависимости от вида сопряжения и нормы бокового зазора.

Немного поворчу. В справочниках и в ГОСТе вышеописанный расчет написан так, что «два дня с пивом нужно разбираться, «прыгая» от таблицы к таблице». Видимо это всегда в подобных случаях так делалось авторами для придания себе «высочайшей важности и значимости»… А обычных студентов и инженеров нужно «запугать» изобилием переходов со страницы на страницу, чтобы на четвертом-пятом переходе к новой таблице или диаграмме они забыли, что вообще делают. Если еще в завершение всего добавить чего-нибудь совсем страшного – типа инволюты (это не евро и не доллары, а функция такая), то все – дело будет сделано. Получим на сотню инженеров-механиков одного или двух чуть-чуть понимающих в зубчатых передачах! А если забраться в дебри смещения контуров для получения определенных силовых или качественных изменений, узнать, что в Германии и Японии вначале считают и оптимизируют передачу, а затем для нее делают инструмент… А мы до сих пор все считаем под стандартизованный инструмент – a=20 градусов…

Тема зубчатых колес, начатая в статье «Расчет зубчатой передачи» будет обязательно продолжена. Следите за анонсами.

На этом сегодня все. Легко и быстро рассчитывайте длину общей нормали, контролируйте положение разноименных боковых поверхностей зубьев!

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

После ввода адреса своей электронной почты и нажатия на кнопку «Получать анонсы статей» НЕ ЗАБУДЬТЕ ПОДТВЕРДИТЬ ПОДПИСКУ , кликнув по ссылке в письме, которое придет к вам на указанную почту (иногда — в папку «Спам»)!

Жду ваших комментариев! Всем Удачи!

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей!

Ссылка на скачивание файла: raschet-dliny-obshchey-normali (xls 31.5KB).

2015-05-06

2385

Колеса цепных передач в отличие от зубчатых называются звездочками. Долговечность и надежность цепной передачи значительно зависят от правильного выбора формы зуба, материала, термообработки и точности изготовления звездочек. Форма зуба определяется продольным профилем, являющимся основным поперечным профилем и профилем и профилем сечений зуба в плане.

Рис.17.2 Профиль зубьев звездочек:

а- без смещения центров дуг впадин; б – со смещением центров дуг впадин

Для нормального взаимодействия с цепью форма зуба звездочек должна обеспечить плавное зацепление со звеньями цепи, минимальные контактные давления и устранить возможность соскакивания изношенной цепи со звездочки при увеличении шага цепи в пределах установленной нормы. Наряду с этим форма зуба должна быть простой в изготовлении.

Наиболее полно указанным требованиям отвечает форма зуба с вогнуто – выпуклым основным профилем (рис.17.2), параметры которого регламентируются ГОСТ 591-69. Стандарт устанавливает два профиля зубьев звездочек: без смещения центров дуг впадин и со смещением центров дуг впадин рекомендуется применять в особо точных передачах. В буровых установках применяются звездочки со смещенными центрами дуг впадин , отличающиеся тем, что впадина зуба очерчивается из двух центров , смещённых на величину е=0,03t.

Расчёт и построение теоретического (исходного) профиля зубьев выполняются в соответствии с рис.17.2 и табл. 17.2. Диаметр окружности выступов следует вычислять с точностью до 0,1 мм, остальные линейные размеры – до 0,01 мм, а угловые – до 1. Расчет и построение основных размеров зубьев и венцов однорядной, двухрядной и многорядной звездочек в поперечном сечение следует выполнять в соответствии с рис. 17.3 и табл. 17.3.

Наиболее распространены звёздочки, у которых сечение зуба в плане представляет собой прямоугольник (рис. 17.4, а). Для устранения перекосов при контакте роликов цепи с зубьями звёздочки необходимо обеспечить перпендикулярность образующей зуба к торцу венца и параллельность с осью отверстия ступицы. Выпуклая форма сечений зуба (рис. 17.4,в) , обеспечивающая нормальную работу передачи в случае относительного смещения звёздочек, более сложная в изготовлении.

Искажение профиля зубьев звёздочек ухудшает работу передач и проводит к преждевременным разрушениям цепи. Поэтому материал и термообработка должны обеспечить прочность и изностойкость зубьев. В цепных передачах буровых установок

Рис.17.3. Профиль зубьев и венцов звёздочек в поперечном сечении:

а - однорядные; б – двухрядные; в – трёхрядные.

Рис. 17.4. Профиль зубьев звёздочек в сечении (плане):

А– прямолинейный; б – вогнутый ; в – выпуклый.

Звёздочки изготавливают из сталей марок 40Х, 40г2, 50Г2, 35ГС, 40ХНЛ9ф с поверхностной закалкой до твёрдости HRC 42 – 52. Предельные отклонения и допуски на шаг, диаметр окружности выступов, впадин и другие конструктивные размеры зубьев в зависимости от шага и числа зубьев звёздочки регламентируются ГОСТ 591 – 69.

Читайте также: