Как различают фрезы по конструкции зуба

Опубликовано: 16.04.2024

По конструкции зубьев различают фрезы с остроконечными и затылованными зубьями.

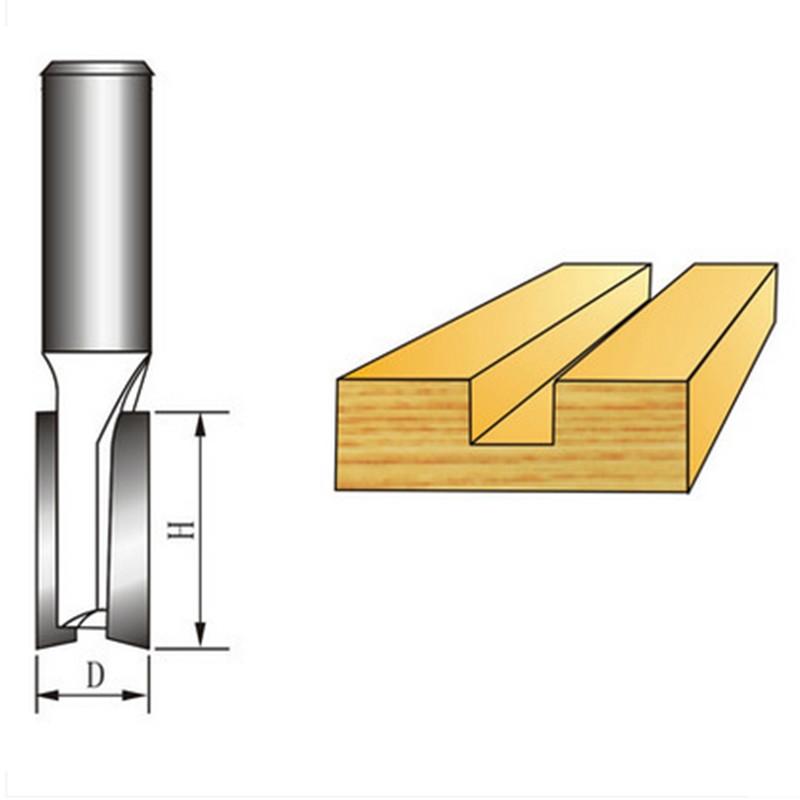

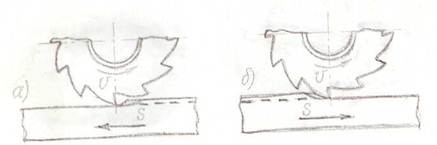

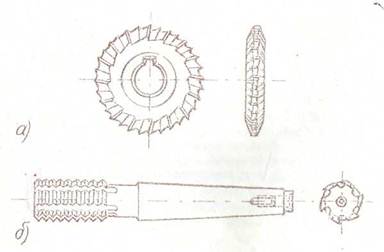

Как видно из рис. 35 фреза с остроконечными зубьями по форме напоминает пилу. Такая конструкция зубьев очень распространена; фрезы с остроконечными зубьями широко применяются вследствие простоты их изготовления.

Зубья остроконечных фрез затачивают по задней поверхности ВС, как показано пунктиром на рис. 35. С каждой новой переточкой высота зуба и промежуток между зубьями уменьшаются и, следовательно, уменьшается место для выхода стружки, что является недостатком фрез с остроконечными зубьями.

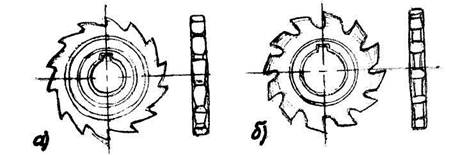

На рис. 36 показаны наиболее часто применяемые профили остроконечных зубьев фрез. Обычный профиль зуба (рис. 36, а) применяется для фрез, работающих с небольшим усилием, например для чистовой обработки. Профиль зуба с ломаной спинкой (рис. 36, б) применяется в крупнозубых фрезах для снятия больших припусков, т. е. для черновой обработки. Профиль зуба с криволинейной спинкой является более трудным при изготовлении фрез, но он обеспечивает большую прочность зуба и рекомендуется государственными стандартами на цилиндрические и концевые фрезы.

У фрез с затылованными зубьями (рис. 37) задняя поверхность ВС направлена не по прямой линии, как у фрезы с остроконечными зубьями, а по кривой — спирали Архимеда (пунктир на рис. 37). У фрезы с затылованными зубьями задняя поверхность обработана по спирали на специальном токарно-затыловочном станке. При заточке фрезы по передней поверхности АВ зуб всегда остается радиальным, как показано пунктиром (рис. 37), и профиль его неизменным.

Задний угол α такой фрезы (рис. 37) определяется углом между касательной к окружности и касательной к задней поверхности.

С каждой новой переточкой впадина между зубьями становится шире, и место для выхода стружки увеличивается. Стоимость фрез с затылованными зубьями значительно выше, чем фрез с остроконечными зубьями, из-за большей сложности их изготовления.

Форма зубьев фрезы

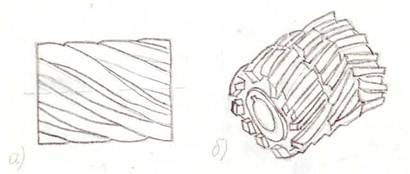

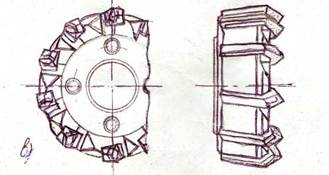

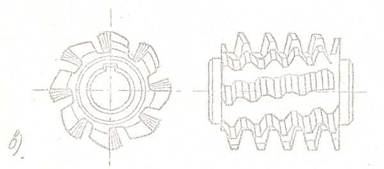

По форме зубьев различают фрезы с прямыми (рис. 38, а) и винтовыми (рис. 38, б и в) зубьями.

Фрезами с прямыми зубьями в последнее время обрабатывают плоскости редко; они находят применение только при обработке фасонных поверхностей. Основной недостаток этих фрез — неспокойная работа вследствие того, что каждый зуб врезается и выходит из обрабатываемой поверхности сразу по всей его ширине, что при небольшой глубине резания сопровождается ударами и может вызвать вибрацию.

Применяя фрезы с винтовыми зубьями, можно добиться более плавной работы, так как при этом, по крайней мере, два зуба фрезы постоянно участвуют в резании (рис. 39). Кроме того, при помощи винтовых зубьев облегчается сход стружки: она направляется винтовой канавкой фрезы из пределов зоны резания.

Различают фрезы с левыми (рис. 38, б) и правыми (рис. 38, в) винтовыми канавками. Такие фрезы иногда для краткости называют соответственно левыми и правыми. Фрезы для обычных видов работы изготовляются с правыми винтовыми канавками.

Для безошибочного определения правой или левой винтовой фрезы существует простое правило. Фрезу ставят на торец и смотрят, в какую сторону направлен подъем канавки: при подъеме канавки слева направо — фреза правая, при подъеме канавки справа налево — фреза левая.

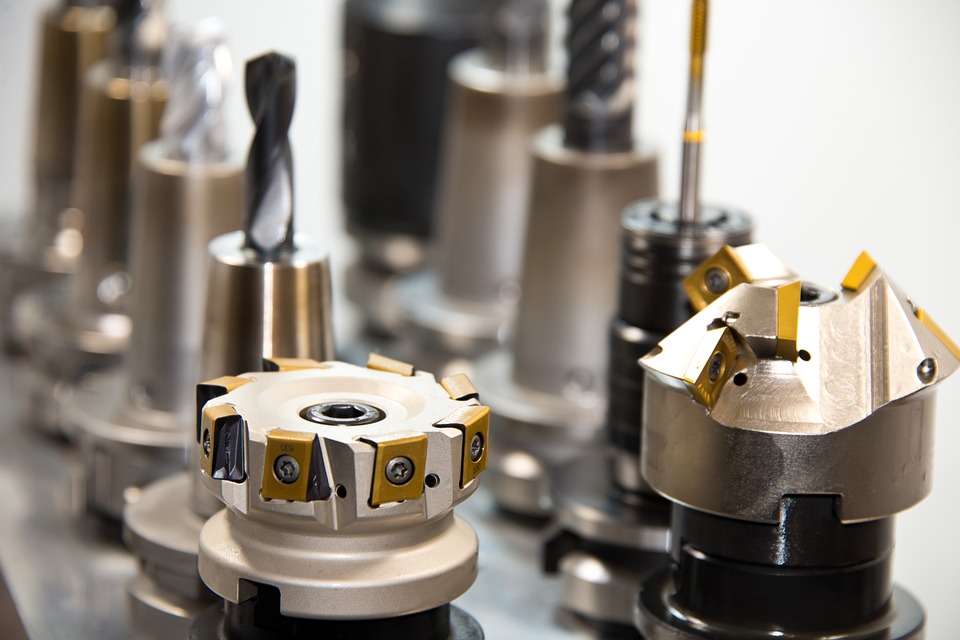

Фрезы со вставными зубьями

Цельная конструкция зубьев заодно с корпусом фрезы неэкономична при большом размере ее, так как при износе зубьев после многократной переточки или после поломки зубьев приходится всю фрезу сдавать в отход. Поэтому применяют более экономичные фрезы со вставными зубьями, так называемые сборные фрезы.

Корпус сборной фрезы изготовлен из конструкционной стали, а зубья — из быстрорежущей стали, а также из конструкционной стали с напаянными пластинками твердого сплава.

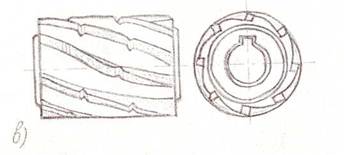

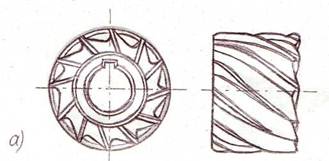

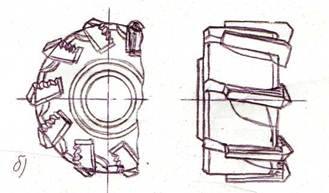

На рис. 40 показана цилиндрическая фреза со вставными зубьями из быстрорежущей стали, а на рис. 41 торцовая фреза со вставными зубьями, на которые напаяны пластинки твердого сплава.

Цилиндрические и торцовые фрезы крупных размеров, имеющие вставные зубья, называют фрезерными головками.

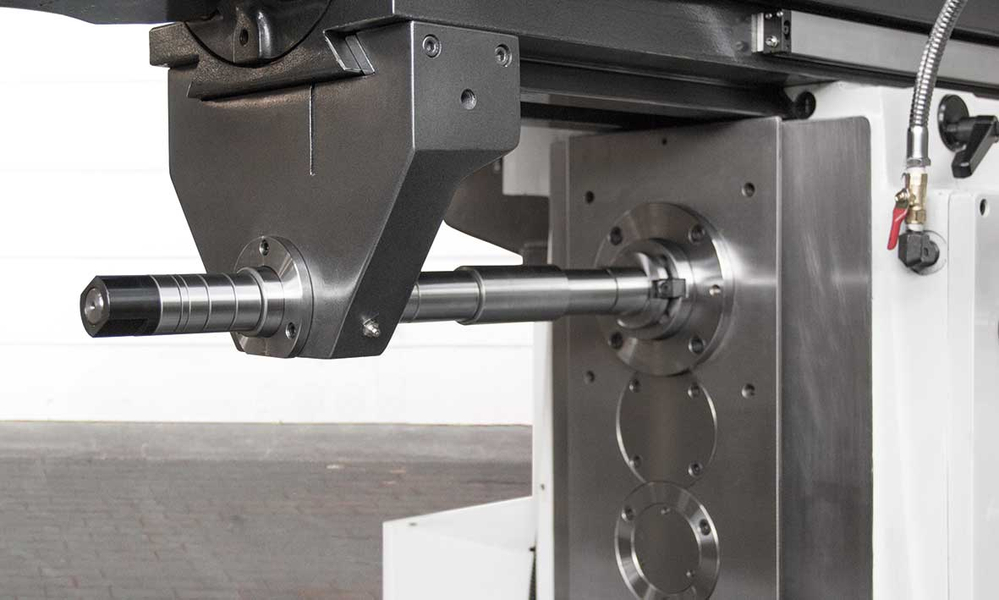

Направление резания

При фрезеровании зубья фрезы должны быть направлены в соответствии с направлением ее вращения. По направлению вращения различают праворежущие и леворежущие фрезы. Для определения направления резания фрез руководствуются следующими правилами.

В случае работы на горизонтально-фрезерном станке следует стать сзади станка и смотреть на фрезу или фрезерную головку со стороны заднего конца шпинделя. Если при этом фреза вращается по часовой стрелке (рис. 42, а), то вращение шпинделя называют правым, а если фреза вращается против часовой стрелки (рис. 42, б), то вращение шпинделя называют левым. Если же смотреть на шпиндель станка со стороны стола, то праворежущая фреза отбрасывает стружку вправо, а леворежущая — влево.

В случае работы на вертикально-фрезерном станке следует смотреть на фрезу или фрезерную головку сверху. При этом пра-ворежущая фреза вращается по часовой стрелке (рис. 42, в), а леворежущая — против (рис. 42, г).

При обычных случаях обработки направление вращения шпинделя устанавливают: для горизонтально-фрезерных станков— влево, для вертикально-фрезерных станков —вправо.

Направление резания цилиндрической фрезы можно изменить, повернув ее на оправке; направление резания торцовой фрезы постоянно.

Количество зубьев фрезы

Количество зубьев фрезы характеризует величину шага, т. е. расстояние между зубьями. Чем большее число зубьев имеет фреза данного диаметра, тем меньше шаг ее зубье;в, и, наоборот, чем меньшее число зубьев имеет фреза, тем больше (крупнее) шаг зубьев.

Фрезы с малым числом зубьев, т. е. с большим шагом, имеют большую впадину для выхода стружки и более прочный в основании зуб, поэтому допускают снятие стружки большего размера. Фрезы с большим шагом, так называемые крупнозубые, применяют для работ с большими стружками, т. е. для черновых или обдирочных работ.

Фрезы с большим числом зубьев, т. е. с малым шагом, так называемые мелкозубые, применяют для работ с небольшими стружками, т. е. для чистовых и отделочных работ.

Фрезы со вставными зубьями имеют обычно меньшее число зубьев, чем равные им по диаметру цельные фрезы, так как элементы крепления вставных зубьев занимают определенное место. Поэтому фрезы со вставными зубьями обычно относят к фрезам с крупными зубьями.

Способ крепления фрез

Большинство фрез имеет цилиндрическое отверстие, при помощи которого фреза надевается на фрезерную оправку. Такие фрезы называют насадными.

Торцовые фрезы сравнительно небольшого диаметра изготовляют заодно с хвостовиком. Они называются концевыми, или хвостовыми.

Концевые фрезы диаметром от 3 до 20 мм изготовляют с цилиндрическим хвостовиком, а диаметром от 16 до 50 мм — с коническим.

Материал фрез

В зависимости от материала, из которого изготовлена режущая часть, различают фрезы:

а) из углеродистой стали (чаще марки У12А) и легированной стали (обычно марок 9ХС и ХВГ);

б) из быстрорежущей стали марок Р18 и Р9;

в) из твердых сплавов;

г) из минеральной керамики.

При фрезеровании выделяется тепло, которое ускоряет износ и затупление режущей кромки зуба фрезы. Чем больше скорость резания, тем больше выделяется тепла и тем сильнее нагреваются зубья фрезы. При достижении определенной температуры режущая кромка теряет твердость, вследствие чего фреза перестает резать.

Температура, при которой режущая кромка фрезы теряет твердость, различна для углеродистой и быстрорежущей сталей и для твердых сплавов. Углеродистая сталь теряет режущие свойства при температуре порядка 250° С, быстрорежущая — при 550° С; твердые сплавы сохраняют режущие свойства при температуре порядка 800—1000° С.

Углеродистую сталь У12А обычно применяют для фасонных фрез малых диаметров с нешлифованным профилем, работающих с незначительными скоростями резания.

Легированную сталь 9ХС и ХВГ применяют для фасонных затылованных фрез, работающих при нормальных скоростях резания и малых сечениях стружки.

Фрезы из быстрорежущей стали Р18 и Р9 допускают большие скорости резания и большие подачи, чем фрезы из углеродистой и легированной сталей; ими следует пользоваться преимущественно, по сравнению с фрезами из углеродистой стали, при более высоких режимах фрезерования. В последнее время для фрезерования жаропрочных сталей применяют быстрорежущую сталь, легированную кобальтом (марки Р9К5 и Р9К10) или ванадием (марки Р9Ф5 или Р18Ф2).

Высокая твердость и износостойкость твердых сплавов, а также их способность сохранять режущие свойства при высоких температурах обеспечивают возможность еще более производительной обработки по сравнению с быстрорежущей сталью.

Изготовляемые в СССР твердые сплавы для обработки резанием металлов разделяются на титановольфрамовые (типа ТК) и вольфрамовые (типа ВК) сплавы.

Для оснащения фрез твердые сплавы выпускаются в виде пластинок. Такие пластинки припаивают либо к державкам из конструкционной стали (в этом случае они образуют вставные зубья), либо к корпусу фрезы.

Для обработки стали предназначаются сплавы ТК; для обработки чугуна, цветных металлов, легких сплавов и неметаллических материалов — сплавы ВК.

Для чистового и получистового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов (стекло, фибра, резина, пластмассы) с большими скоростями и малыми подачами применяют твердые сплавы ВК2 и ВКЗМ.

Для чернового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов применяют твердые сплавы ВК4В, ВК6 и ВК8.

Для чистового фрезерования стали с большими скоростями и малыми подачами применяют твердый сплав Т30К4.

Для получистового и чистового фрезерования углеродистых и легированных сталей при непрерывном резании и без корки применяют твердый сплав Т15К6.

Для чернового фрезерования углеродистых и легированных сталей применяют твердый сплав Т14К8.

Для чернового фрезерования углеродистых и легированных сталей при особенно тяжелых условиях работы (с крупным и неравномерным сечением стружки, при прерывистом резании) применяют твердый сплав Т5К10.

В последнее время в СССР создан и внедряется в производство новый неметаллический режущий материал — минеральная керамика , которая по режущим свойствам не уступает современным твердым сплавам, а при обработке чугуна, бронзы и литья из легких сплавов имеет преимущества по скорости резания в 1 1/2—2 раза.

Существенное отличие минеральной керамики от твердых сплавов заключается в том, что в ее составе совершенно нет дорогих элементов — вольфрама, титана, кобальта. Минеральная керамика представляет собой окись алюминия (глинозем), переработанную и спеченную под высоким давлением.

Минералокерамика обладает высокой твердостью и способностью сохранять режущие свойства при температуре около 1200° С, что позволяет вести обработку при больших скоростях резания; к недостаткам относится большая хрупкость, что ограничивает применение ее при обработке с неравномерным припуском, при прерывистом резании и при обдирочных стружках.

Наилучшие режущие свойства имеют керамические материалы марки ЦМ-332, что позволяет применять их не только при обтачивании, но и при торцовом фрезеровании чугуна и цветных сплавов.

Фрезы с пластинками и дисками из материала марки ЦМ-332 уже успешно применяются на многих заводах.

Основные элементы, классификация и назначение фрез

Геометрию фрезы составляют взаимное положение рабочих поверхностен зубьев и их форма. Основные элементы фрезы — лезвия, поверхности зубьев и углы между ними — обозначены на рис. V.1 .

Передней поверхностью 2 называется поверхность, по которой сходит стружка. Задняя поверхность 3 обращена (в процессе резания) к обработанной поверхности заготовки 6. Пересечение передней и задней поверхностей образует лезвие 1 зуба фрезы . Узкая поверхность 4 вдоль лезвия со стороны задней поверхности называется ленточкой. Ширина ленточки обычно не более 0,1—0,2 мм. Поверхность 8 называется спинкой зуба.

Передняя поверхность 2 образует с диаметральной плоскостью 7 фрезы передний угол у. Задняя поверхность 3, 5 образует с плоскостью 6, перпендикулярной к диаметральной плоскости 7, задний угол α.

Рис.V.1. Элемент и геометрия прямозубой цилиндрической фрезы

Передняя и задняя поверхности образуют в пересечении угол заострения β. Передняя поверхность 2 зуба с обработанной поверхностью 6 заготовки образуют угол резания δ. Число зубьев фрезы z характеризует величину углового шага зубьев θ = 360/z .

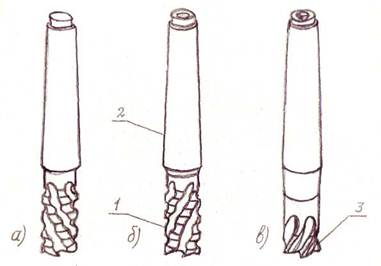

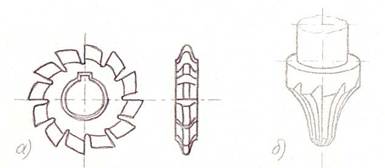

По форме зубьев различают фрезы с остроконечными и затылованными зубьями. Применяются три типа остроконечных зубьев фрез:

- с прямой спинкой ( рис. V.2, а ) — для мелкозубых фрез, допускающих шесть— восемь переточек и предназначенных для легких работ;

- ломаной спинкой ( рис. V.2, б ) — для фрез с крупными зубьями, работающих в тяжелых условиях;

- с криволинейной спинкой ( рис V.2, в ), имеющей очертание, близкое к параболе.

Прочность зуба 3-го типа значительно повышена по сравнению с зубом 1-го типа и несколько менее по сравнению с зубом 2-го типа. Это позволило увеличить высоту зуба и тем самым — объем стружечной канавки, а следовательно, и число возможных переточек.

Фрезы с затылованными зубьями ( рис. V.2, г ) применяются для обработки фасонных поверхностей, таких, например, как поверхности зубьев шестерен, шлицевых валиков и.т. д. Эти фрезы имеют заднюю поверхность и спинку зуба, выполненную в форме архимедовой спирали, угол подъема которой образует задний угол а вуба. Угол α измеряется между касательной к окружности и касательной к спирали, проведенным из вершины зуба. Затылованные фрезы затачиваются по передним поверхностям зубьев, при этом после переточек профиль лезвия в радиальном сечении сохраняется неизменным до полного использования фрезы.

Рис.V.2. Формы острононечных и затылованных зубьев фрез

По направлению зубьев различают фрезы с прямыми зубьями, лезвии которых параллельны оси вращения, и с винтовыми зубьями, лезвия которых винтообразны относительно ее. Изготавливаются фрезы как с правыми, так и с левыми винтовыми канавками.

Геометрия цилиндрических фрез . На рис. V.3 показаны элементы цилиндрической фрезы с винтовыми зубьями: передняя поверхность 1, задняя поверхность 4, ленточка 3 (шириной 0,05—0,1 мм), поверхность спинки (затылованная) 5, лезвие 2. Угол, образованный лезвием с осью фрезы, называется углом наклона винтовой канавки, или углом наклона спирали или углом наклона зубьев и обозначается ω. Задний угол α ( рис. V.3, б ) измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости ее торца.

Нормальный задний угол αн измеряется в плоскости, перпендикулярной к лезвию. Передний угол γ измеряется в плоскости, перпендикулярной к лезвию. Поперечный передний угол γ' измеряется в плоскости, перпендикулярной к оси фрезы.

Рис.V.3. Элементы и геометрия цилиндрической фрезы с винтовыми зубьями

Геометрия торцевых фрез. Рабочая часть торцевой фрезы имеет главные и вспомогательные лезвия. Главные лезвия образуют наружную цилиндрическую форму, переходящую у торца в коническую, вспомогательные — торцевую сторону фрезы.

Элементы зуба с главным лезвием ( рис. V.4, а ) подобны элементам цилиндрической фрезы ( см рис. V.3 ): передняя поверхность 1, задняя поверхность 4, ленточка 3, спинка 5, винтовые лезвия 2, задний угол α, поперечный передний угол γ', задний нормальный угол α н , передний угол γ, угол наклона винтообразного лезвия ω.

Элементы зуба с вспомогательным лезвием с торцевой стороны фрезы показаны на рис. V.4,б . Здесь передний угол тождественен углу наклона винтообразного лезвия на цилиндрической части фрезы, который иногда применительно к торцевым фрезам называют продольным передний углом. Задний угол α 1 зуба на вспомогательном лезвии показан в сечении Б—Б, его называют торцевым задним углом.

Главные лезвия торцевой фрезы соединены с вспомогательными лезвиями (переходными участками), которые образованы вершинами зубьев, составляющих наружную коническую форму, заканчивающую цилиндрическую часть фрезы. Угол, под каким этот участок лезвия расположен по отношению к цилиндрическому участку главного лезвия, называется главным углом в плане φ. Обычно φ равен 45—60°.

В целях уменьшения трения торцевых зубьев их лезвия расположены под углом φ 1 , называемым вспомогательными углом в плане. Помимо углов φ и φ 1 имеется еще угол φ 0 , называемый углом в плане переходного лезвия. Угол φ 0 образован фаской в местах соединений главных лезвий с вспомогательными лезвиями ( рис. V.4, в ).

Ширина фаски ƒ 0 , составляет 1,5— 2 мм и может заменяться закруглением места соединения лезвий. Такое сглаживание угла соединения делается с целью уменьшения шероховатости обработанной поверхности и увеличения стойкости фрезы.

Рис.V.4. Элементы и геометрия торцевой фрезы с винтовыми зубьями

На рис. V.5 показано влияние формы зуба и подачи на шероховатость поверхности при фрезеровании торцевой фрезой. Если фрезерование ведется фрезой без фаски ƒ 0 ( рис. V.5, а ), то высота неровностей h а увеличивается пропорционально увеличению угла φ 1 и подачи s z . При фрезеровании фрезой с фаской ƒ 0 , или закруглением с радиусом R ( рис. V.5, б ) высота неровностей h б относительно уменьшается; при том тем более, чем шире фаска ƒ 0 или больше радиус закругления R. Для фрез с закругленными зубьями высота неровностей

Рис.V.5. Влияние формы лезвия фрезы на шероховатость поверхности

Материалы для режущих частей фрез здесь .

Режущие инструменты, и в их числе фрезы все больше оснащаются твердыми сплавами, применяемыми в виде пластин готовых форм. Такие пластины механически закрепляются на корпусах фрез.

Режущие твердосплавные пластины классифицируются: по форме, заднему углу, степени точности и другим конструктивным особенностям. Основные размеры пластин и их характеристики с условными обозначениями установлены ГОСТ 19042—73. Наибольшее применение для фрез имеют пластины круглой, квадратной и пятигранной форм.

Фрезы с пластинами твердого сплава имеют в 1,5—2 раза более высокую стойкость, позволяют на 20—25 % сократить затраты времени резания, число фрез, обращающихся в производстве, по сравнению с обычными фрезами из быстрорежущих и инструментальных сталей.

Многообразие конструкций фрез, применяемых в производстве, вызывает необходимость классифицировать их по ряду признаков.

По материалу режущей части фрезы делятся на углеродистые, быстрорежущие и твердосплавные.

По форме режущих зубьев различают фрезы с остроконечными и затылованными эубьямн ( см. рис. V.2 )

По направлению режущих зубьев фрезы подразделяются на прямозубые с винтовыми ( см. рис. V.3 ) или спиральными зубьями.

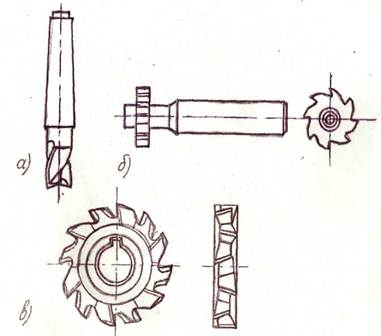

По своему назначению (характеру выполняемых работ) и расположению лезвий фрезы разделяются на цилиндрические ( рис. V.6, а ) и торцевые ( рис. V.6, б ), применяемые для обработки плоскостей; дисковые двусторонние ( рис. V.6, в ) для фрезерования уступов и дисковые трехсторонние для фрезерования пазов ( рис. V.6, г ); прорезные ( рис. V.6, д ) и концевые ( рис. V.6, е ), используемые для обработки небольших по размеру плоскостей, пазов, уступов, поверхностей криволинейных контуров у изделий плоских форм и др.; угловые ( рис. V.6, ж ) для обработки угловых пазов и канавок и фасонные ( рис. V.6, в ) для обработки фасонных поверхностей.

Рис.V.6. Типы фрез и обрабатываемые ими характерные формы поверхностей

По способу закрепления на станке фрезы разделяются на насадные, насаживаемые на оправку, и концевые, закрепляемые хвостовиком.

По конструкции фрезы разделяются на цельные, зубья которых выполнены заодно с корпусом; сборные — со вставными зубьями (в виде ножей или непосредственно режущих пластин); составные, например составленные из двух половин и прокладки между ними для восстановления первоначальной длины фрезы после переточки.

По размерам и числу зубьев различают фрезы с мелкими и крупными зубьями. Мелкозубыми принято называть фрезы, число зубьев г которых больше 1,5√D, а крупнозубыми называют фрезы, число зубьев г которых меньше 1,5√D, где D — диаметр фрезы, мм. К крупнозубым фрезам относят фрезы со вставными ножами и применяют их для чернового и получистового фрезерования. Мелкозубые фрезы используют для чистового и отделочного фрезерования.

Числа зубьев для мелко- и крупнозубых фрез каждого типа в зависимости от их диаметра установлены государственными стандартами.

В некоторых случаях целесообразно применять одно- и двузубые фрезы, т. е. сборные фрезы, в корпусе которых закреплены один или два диаметрально расположенных зуба. Такие фрезы, называемые иногда летучими, обычно используют для обработки единичных деталей фасонного профиля, а также для фрезерования некоторых цветных металлов и легких сплавов. Широко используются фрезы-летучки в условиях ремонтного производства.

Значения диаметров и ширины фрез нормализованы. Они образуют геометрический ряд со знаменателем прогрессии φ = 1,26. Наружные диаметры стандартных фрез принимаются равными: 16, 20, 25, 32, 40, 50, 63, 100, 125, 160, 200, 250 мм и т. д. до 630 мм. Нормальная ширина цилиндрических фрез составляет ряд с размерами 50, 63, 100, 125 мм. В отверстиях фрез предусмотрены продольный шпоночный паз для передачи крутящего момента от шпинделя с помощью шпонки и внутренняя выточка (во фрезах шириной больше 24 мм).

Хвостовики концевых фрез диаметром меньше 20 мм изготовляют цилиндрическими; у фрез большего диаметра хвостовики выполняют с конусом Морзе или метрическим, стандартизированным по ГОСТ 24644—81.

- Конструкция и принцип работы

- Классификация фрез: по каким параметрам

- Типы фрез по металлу

- Классификация фрез по некоторым характеристикам

- Нюансы выбора

- Правила хранения и эксплуатации

- Широкие возможности фрезерных станков

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

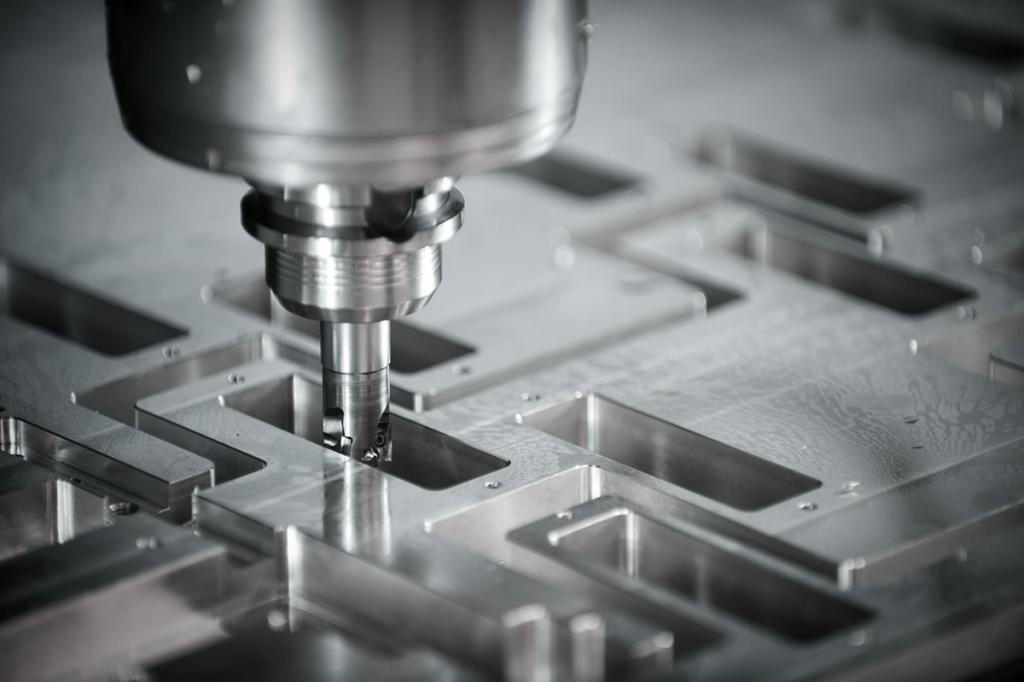

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Типы фрез по металлу

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Форма – цилиндр. Довольно массивный инструмент, которым удобно делать обработку плоскостей. Это основной вид оснастки станков как классических механических, так и с ЧПУ. На сайте https://stanokcnc.ru/ большой выбор фрезерного оборудования с числовым пультом управления. Современная модификация позволяет увеличить скорость и производительность одного рабочего места, а также снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Такая модификация имеет намного большую свободу действий только за счет приспособленности к наклону. За счет этого они более распространены, особенно при оснастке станков с ЧПУ. Современное высокотехнологичное оборудование можно заказать на сайте https://stanokcnc.ru/.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Нюансы выбора

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Широкие возможности фрезерных станков

Если у вас есть оборудование с ЧПУ от компании https://stanokcnc.ru/, вы сможете совершать практически любые операции – от обычной распиловки до фигурного вырезания отверстий и нарезания внутренней резьбы.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Механическая обработка осуществляется путем резания паза, плоскости, лыска (затеса). При этом используется режущий инструмент, который называется фреза. Отсюда и называние – фрезерование. Фреза двигается вращательно, а заготовка – поступательно.

Изобретателем фрезерного станка считается английский промышленник Эли Уитни. Он получил патент на фрезерный станок в 1818 году.

Из чего состоит инструмент?

Прежде чем перейти к описанию фрез, классификации и назначения, стоит понять, что представляет собой каждый инструмент. Он состоит из лезвий, тела вращения и зубьев.

Режущая часть изготавливается из твердого сплава, металлокерамики, минералокерамики, алмаза, массива кардной проволоки или быстрорежущей стали. Конструкция может быть сделана из одного материала (цельная), а может быть сборной (различные элементы соединяются между собой при помощи стандартных крепежных элементов, например, винты, клинья, гайки, болты).

Также выделяют фрезы с напаянными элементами для резания. Такие инструменты называются напайные. Сварные фрезы включают в себя хвостовую и режущую части из различных материалов, которые соединяются при помощи сварки.

Кроме того, существуют фрезерные головки, которые также именуют механические. Это особая разновидность фрез. Классификация фрез подразумевает большое количество инструментов, которые применяют в зависимости от свойств заготовки. К ним относятся инструменты, которые состоят из быстрорежущей стали и сменных пластин (из твердых сплавов). Отдельно головка (без лезвий) называется корпусом.

Классификация

Различают большое количество видов режущего инструмента. Классификация фрез зависит от различных свойств.

1. Угловые. Эта разновидность режущего инструмента чаще всего применяется во фрезеровании канавок. Они бывают:

- несимметричные двухугловые (прямые и винтовые канавки);

- симметричные двухугловые (канавки у фасонной фрезы);

- одноугловые (прямые канавки).

2. С плоским торцом. Данную разновидность в классификации фрез использую при раскрое, черновой обработке и выборке. На конце инструмент имеет форму буквы "П", а хвостовик в диаметре составляет не менее 0,2 миллиметра. Витки, предназначенные отводить стружку, могут иметь разное направление:

- гибридное;

- левое;

- прямое;

- правое.

Область использования варьируется в зависимости числа зубьев.

- 1 зуб – раскрой, черная обработка;

- 2 зуба – получистая обработка и раскрой;

- 3 и более – выборка, чистовая обработка стали разных видов, мягких металлов.

3. Со сферическим торцом. Такие инструменты применяются в металлообработке при изготовлении деталей сложной формы: пресс-форм, лопаток турбин, штампов. Производят в основном цельными, хотя бывают и фрезы со сменными пластинами. При обработке дерева применяют для создания 3D-изделия. Хотя в этой сфере преобладает использования конических фрез со сферическим торцом.

4. Концевые. Применяется для промышленных фрезерных станков. В отличие от сверла, изделие может работать во всех направлениях, а не только в осевом. Концевые фрезы крепятся в шпинделе станка при помощи хвоста в форме конуса или цилиндра. Выделяют несколько видов концевых фрез в зависимости от составляющих:

- коронки и винтовые пластинки из твердых сплавов;

- шпоночные с твердым сплавом;

- шпоночные с хвостовиком в форме цилиндра или конуса;

- для сегментных шпонок.

5. Дисковые. В классификации фрез дисковые инструменты применяются при резке, разрезах и других действиях, которые связаны с грубой обработкой металлов или неметаллов. Делятся на 3 группы:

- Шлицевые (шпоночные) – имеют зубья лишь на цилиндрической поверхности.

- Трехсторонние – зубья на обоих торцах.

- Двухсторонние – зубья на торце.

Если на дисковых фрезах есть сменные пластины из твердых сплавов, то их можно регулировать исходя из положения картриджа. От этого изменяется ширина пазов. Чаще всего ими профилируют деревянные детали на мебельные фасады, деревянные евроокна, европлинтус, дверной штапик, филенку, дверную коробку и пр.

Назначение фрез по обрабатываемому материалу

Классификация этих инструментов и их назначение зависит от материала, который предстоит обработать. Например:

- Чугун.

- Медь.

- Графит.

- Дерево.

- Закаленная и нержавеющая сталь.

- Алюминий.

Технологические признаки

Кроме того, различают инструменты по свойствам, которые позволяют обрабатывать различные материалы:

- Шлицы и пазы;

- Тела вращения;

- Для разрезки материала;

- Резьбы и зубчатые колеса.

Конструктивные признаки

1. Направление зуба:

- прямые;

- винтовые;

- наклонные;

- фрезы с разнонаправленными зубьями.

2. Классификация фрез по конструкции:

- цельный;

- с разборной и сборной головкой;

- составной;

- инструмент со вставными зубьями.

3. Конструкция зуба:

- фрезы с затылованными зубьями (профильная режущая кромка обеспечена постоянством при повторе заточек на передней поверхности);

- острозаточенные.

4. Классификация фрез по способу установки на станке:

- надсадный (фреза с отверстиями);

- инструмент с хвостовиком в виде конуса или цилиндра;

- концевой (хвостовой).

Выбор конкретного инструмента из классификации фрез по дереву зависит от поверхности, которую необходимо обработать.

Фрезы по дереву могут использоваться для:

- соединения заготовок путем сращивания пазов;

- изготовления выемки для установки навесных петель и какого-либо другого вспомогательного приспособления;

- декорирования, которое осуществляется с помощью резака изготовки рисунка.

Чаще всего используются инструменты 6-12 мм диаметром. При этом дюймовая цанга и миллиметровый хвостик не должны применяться в работе. Это может повлечь за собой поломку фрез, а в худшем случае привести к травме работника.

Производители оборудования предусматривают некоторые модификации. Возможно использовать ручной фрезер. Его оснастка предназначена для того чтобы обработать пластик и металл, а также древесину.

Основные виды работ по дереву

- Изготавливаются пазы, формируются углубления при помощи торцевых типов фрез.

- Цилиндрический инструмент производит обработку пазов.

- Использование фасоннных оснасток для фигурных углублений, что придает изделию уникальность и неповторимость.

- Изготовление изделий по шаблонам происходит при помощи использования конструкции из кромочных и подшипника.

Кроме того, не стоит забывать, что подшипник в ручной фрезе требует техническое обслуживание всего инструмента. Вращающийся элемент смазывают тонким слоем на протяжении всего срока эксплуатации предмета.

Классификация фрез по металлу:

1. Торцовые. Они используются чаще всего для обрабатывания плоскости на вертикально-фрезерном устройстве. Эта разновидность фрез обладает рабочими вершинами острых кромок зубьев. Основная деятельность осуществляется при помощи боковых заостренных кромок, находящихся снаружи детали. А торцевые кромки – дополнительное оснащение. Этот инструмент обеспечивает ровную работу, так как угол прикосновения зависит от диаметра режущего предмета. Торцовая фреза очень жесткая и массивная, что позволяет удобно и надежно расположить и закрепить режущие элементы, а также оснастить их твердыми сплавами. Такое фрезерование имеет большую производительность, чем при использовании других инструментов.

2. Дисковые. Это важнейшее современное оборудование. Оно используется для фрезерования канавок и пазов, бывает трех видов. Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья. Топкие дисковые фрезы, которые еще называют пилами, используются для прорезывания шлиц и узких пазов на деталях. Для этого затачивают фаски с торцов оборудования. Она может срезать половину режущей кромки. Из-за этого зубьями срезается стружка необходимой ширины, которая будет уже, чем ширина прорезаемого паза. Таким образом, улучшается отвод стружки во впадине зуба, так как она размещается максимально просторно. Если размеры среза и паза будут в точности соответствовать друг другу, торцы стружки начнут соприкасаться с боковой стороной паза. Вследствие этого возникнет затруднение в свободном размещении стружки, тогда дисковая фреза может сломаться.

3. Угловые и концевые фрезы. Угловые инструменты используют для фрезерования наклонной плоскости и углового паза. Одноугловая фреза имеет режущие кромки. Они располагаются на торце и конической поверхности. Режущие кромки двухугловой фрезы находятся на двух конических поверхностях. Концевая фреза применяется при обработке глубокого паза в корпусных деталях уступов и контурных выемках. При этом в шпинделе станка закрепляется конический или цилиндрический хвостовик. У данного инструмента большую часть работ по резанию выполняют главные кромки на цилиндрической поверхности. При этом вспомогательными кромками производится зачистка дна канавки. Такими фрезы чаще всего оснащены винтовыми или наклонными зубьями.

4. Шпоночные фрезы. Как было отмечено выше, это разновидность концевой фрезы. Представляет собой инструмент, похожий на сверло. Он может углубляться в заготовку в процессе осевой подачи, просверливая отверстие, а затем направляться вдоль канавки. В первой части работы резание происходит при помощью торцовых кромок, одна из которых непременно должна подходить к оси фрезы. Это обеспечит непосредственно сверление отверстия.

ОКПД: классификация фрез

Это аббревиатура, которую принято расшифровывать как "Общероссийский классификатор продукции по видам деятельности". Является частью стандартизационной системы в РФ. Используется для определения предметов государственных закупок (в соответствии с Федеральным законом "О контрактной системе"). Применяется с 2008 года.

Фрезы – режущий инструмент, который наиболее часто используется для обработки. Может иметь сразу несколько видов зубьев, режущих кромок и лезвий. Отличительная черта такого вида оборудования – широкое разнообразие в размерах, типах, профилях и области применения.

Фрезы, их виды и классификация сильно отличаются по своей конфигурации, свойствам и функциям. Для определения специфики необходимо изучить заготовку.

2015-04-12

6479

К основным конструктивным частям фрезы относятся ее корпус 4 и режущие зубья 5 с определенными размерами и формой (рис.1).

По расположению зубьев на корпусе различают цилиндрические и торцовые фрезы.

|

|

|

Цилиндрические фрезы имеют зубья на образующей поверхности корпуса, их конструктивными элементами являются: передняя поверхность 7, задняя поверхность 8, спинка 1, режущая кромка 9 (рис.1а).

Торцовые фрезы снабжены зубьями на торцевой поверхности корпуса, включающими следующие элементы: переднюю, поверхность 7, главную заднюю поверхность 11 (на рисунке обращена вниз), а также главную режущую кромку 9, вспомогательную режущую кромку 12 и вершину 10 (рис. 1б).

Передняя поверхность зуба воспринимает нагрузку от сходящей по ней стружки, главная задняя поверхность контактирует с поверхностью резания 2, вспомогательная задняя поверхность - с обработанной поверхностью 3, улучшая ее качество.

Необходимая производительность фрезерования достигается увеличением глубины t, подачи S и скорости обработки V. Чтобы при этом обеспечить заданную стойкость фрез, для их изготовления применяют инструментальные материалы с высокой твердостью, прочностью, износостойкостью, теплостойкостью, но также и с повышенной стоимостью.

По способу изготовления фрезы разделяют на цельные, составные и сборные.

Цельные фрезы изготовляют из инструментальных низколегированных сталей ХГ, ХВГ, ХВ5, 9ХС с невысокой теплостойкостью и применяют в ремонтном и мелкосерийном производстве деталей при скорости резания до 25 м/мин (рис. 3а, 4а, 6а).

Составные фрезы имеют рабочую часть 1, изготовленную из инструментальной, высоколегированной быстрорежущей стали Р12, Р6М3, Р6М5, Р9К5, а хвостовик 2 – из конструкционной углеродистой либо легированной стали (рис. 6б). Рабочая часть и хвостовик соединяются с помощью сварки, что позволяет снизить стоимость фрез и за счет повышенной теплостойкости материала рабочей части использовать их в крупносерийном производстве при скоростях резания до 100 м/мин.

Сборные фрезы снабжаются режущими зубьями (ножами) из быстрорежущей стали, а также зубьями из конструкционной легированной либо инструментально углеродистой стали с режущими пластинками из инструментального твердого сплава. Режущие ножи удерживаются в гнездах корпуса фрезы за счет механического крепления (рис. 3б, 4б). Твердосплавные режущие пластинки 3 обычно крепятся в гнезде 6 корпуса, ножа или рабочей части фрезы (рис. 3в, 4в, 6в).

|

|

|

Режущие пластинки прессуются и спекаются из смеси порошков кобальта и карбида вольфрама (ВК6, ВК8, ВК10М) с карбидом титана (Т5К10, Т14К8, Т60К6) и карбидом титана (ТТ7К12, ТТ20К9). Высокая теплостойкость указанных материалов обеспечила наиболее широкое применение сборных твердосплавных фрез в массовом производстве при скорости резания до 800 м/мин. Для чистовой обработки используют пластинки, изготовленные из смеси порошков на основе корунда at2O3 – минералокерамики марок В0-13, В0-14, ВОК-60, ВОК-63, позволяющей в несколько раз повысить производительность и стойкость фрезы.

По способу крепления к шпинделю станка различают насадные и хвостовые фрезы.

Насадные фрезы имеют центральное отверстие со шпоночной канавкой (рис. 1а) или торцовым пазом (рис. 1б), что позволяет установить их на оправку, закрепляемую затем в шпинделе станка.

Хвостовые фрезы снабжены конусным хвостовиком 2, которым фреза устанавливается и закрепляется в конусном отверстии переходной втулки или шпинделя станка (рис. 6).

По положению режущей кромки зубьев относительно оси фрезы выделяют фрезы с прямыми, винтовыми и разнонаправленными зубьями.

Прямозубые фрезы просты в изготовлении, но каждый их зуб входит и выходит из процесса резания сразу всей своей шириной, что делает резание неравномерным, снижает стойкость фрезы и качество обработанной поверхности (рис. 5а, б).

Винтозубые фрезы имеют зубья с режущими кромками, направленными под углом к оси фрезы (рис. 3, 6). При работе такие зубья врезаются в материал и выходят из процесса резания постепенно по своей ширине, что стабилизирует резание, повышает стойкость фрезы и качество обработки. При установке винтозубой фрезы направление винтовой линии ее зубьев и направление вращения шпинделя (правое или левое) должны быть разноименными, чтобы осевая составляющая силы резания была направлена в сторону гнезда шпинделя, исключая ослабление крепления в нем оправки с фрезой.

Разнонаправленные зубья при работе фрезы создают силы резания, осевые составляющие которых противонаправлены и уравновешивают друг друга (рис. 5е).

По форме задней поверхности зубьев различают фрезы с остроконечными и с затылованными зубьями.

|

|

Остроконечный зуб имеет прямую или параболистическую форму линии задней поверхности, по которой производится его переточка (рис. 5а). Фрезы с такими зубьями просты в изготовлении и обладают высокой стойкостью, однако их переточка сильно изменяет профиль зубьев, что не позволяет использовать такие фрезы для обработки фасонных поверхностей.

Затылованный зуб характеризуется линией задней поверхности, выполненной по архимедовой спирали (рис. 5б). Его изготовление более сложно, а переточка производится по передней поверхности, таких фрез для обработки фасонных поверхностей.

По количеству зубьев и величине их шага фрезы делят на крупнозубые и мелкозубые.

Крупнозубые фрезы имеют высокую прочностью и стойкостью, но создают неравномерный режим фрезерования (рис. 5г). Это ухудшает качество обработки и позволяет применять их для чернового фрезерования.

Мелкозубые фрезы обеспечивают равномерную работу и высокое качество поверхности при чистовом фрезеровании (рис. 5в).

По виду выполняемой работы различают фрезы для обработки плоских поверхностей, пазов и фасонных поверхностей.

Плоские поверхности обрабатываются цилиндрическими, торцовыми, дисковыми или концевыми фрезами.

Цилиндрические фрезы обычно имеют винтовые зубья и изготовляются цельными (рис. 3а), а также сборными с вставными ножами из быстрорежущей стали (рис. 3б) либо с винтовыми пластинками из твердого сплава (рис. 3в). Широкие поверхности обрабатываются комплектом фрез, причем направления винтовых линий зубьев фрез в комплекте должно быть таким, чтобы осевые составляющие сил резания стремились бы сблизить фрезы либо их результирующая была бы направлена в сторону шпинделя станка (рис. 3б).

Торцовые фрезы могут быть цельными (рис. 4а) или сборными с вставными ножами из быстрорежущей стали (рис. 4б) либо оснащенными пластинками из твердого сплава (рис. 4в).

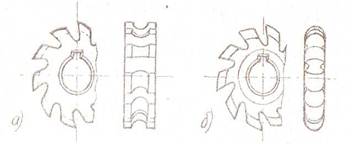

Дисковые фрезы изготовляются цельными либо сборными и по назначению делятся на пазовые (рис. 5а, б), отрезные и прорезные (рис. 5в, г), двусторонние (рис. 5д) и трехсторонние (рис. 5е). Поверхности в виде уступов обрабатываются двусторонними и трехсторонними фрезами, глубокие пазы – трехсторонними фрезами, имеющими разнонаправленные зубья для улучшения отвода стружки и повышения стойкости фрезы.

Торцовые режущие кромки дисковых фрез имеют скос для снижения сил трения по обратной поверхности. Из-за этого после переточки ширина их зубьев уменьшается, что можно компенсировать применением комплекта фрез с регулируемой шириной комплекта.

Пазы сквозные, с выходом, закрытые и Т-образные обрабатываются дисковыми пазовыми фрезами, прорезными и отрезными, а также концевыми и шпоночными фрезами.

Пазовые фрезы с остроконечными или затылованными зубьями на образующей поверхности служат для обработки точных по ширине неглубоких пазов (рис. 5а, б).

Прорезные (шлицевые) и отрезные фрезы используются для получения узких, неглубоких прорезей (шлица головки винтов), а также для отрезки заготовки в заданный размер (рис. 5в, г).

Концевые фрезы могут быть цельными, составными либо сборными с коронкой или винтовыми пластинками из твердого сплава (рис 6). С помощью концевых фрез обрабатываются вертикальные поверхности, уступы, а также глубокие канавки сложной конфигурации. Цельные и составные фрезы имеют затылованные зубья со стружкоразделительными канавками для улучшения условий резания. Их применяют для предварительной обработки и часто называют «кукурузными».

Шпоночные фрезы для обработки пазов призматических шпонок могут изготовляться цельными из твердых сплавов, цельными либо составными из быстрорежущей стали, а также сборными с твердосплавными пластинками (рис. 7а). Для пазов сегментных шпонок применяются шпоночные хвостовые, цельные или составные фрезы (рис. 7б), а также шпоночные насадные цельные фрезы (рис. 7в).

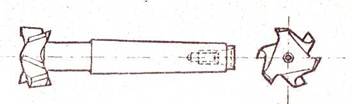

Т-образные пазы образуются фрезами цельными, составными или сборными с твердосплавными пластинками (рис. 8).

Фасонные поверхности образуются кривыми, и их профиль обычно бывает вогнутым, винтовым или зубчатым.

Полукруглые вогнутые (рис. 9а) либо выпуклые (рис.9б) фрезы цельной конструкции с затылованными зубьями применяются для получения выступов или пазов полукруглого профиля.

Резьбовые фрезы могут быть дисковыми, либо гребенчатыми формой зубьев, соответствующей профилю нарезаемой резьбы. Дисковые фрезы с остроконечными зубьями используются для нарезания длинных резьб трапецеидального профиля, например, ходового винта станков (рис. 10а). Гребенчатые фрезы имеют затылованные зубья и служат для нарезания наружной или внутренней треугольной резьбы небольшой длины (рис.10б). Они изготовляются хвостовыми, цельной или составной конструкции либо цельными насадными.

|

|

|

|

|

|

|

Зуборезные модульные фрезы делят на дисковые, пальцевые и червячные, они имеют затылованные зубья с профилем, соответствующим профилю нарезаемой зубчатой поверхности. Дисковые модульные фрезы предназначены для нарезания прямозубых колес и зубчатых реек методом зубокопирования (рис.11а). Они имеют цельную конструкцию из быстрорежущей стали либо из твердого сплава. Пальцевые модульные фрезы служат для нарезания цилиндрических и конических прямозубых, косозубых и шевронных колес методом зубокопирования (рис. 11б). Они изготовляются цельными, составными или сборными. Червячные модульные фрезы применяются для нарезания методом зубообкатки цилиндрических и конических зубчатых колес с прямыми, косыми и спиральными зубьями (рис. 11в). Они могут быть цельными из быстрорежущей стали либо из твердого сплава, а также сборными с вставными гребенчатыми ножами из быстрорежущей стали либо из твердого сплава.

Читайте также: