Метод формообразования поверхности впадины зуба

Опубликовано: 25.04.2024

CC BY

Аннотация научной статьи по механике и машиностроению, автор научной работы — Кравченко Дмитрий Валерьевич

Предложена для практического применения новая методика расчёта координат опорных точек траектории перемещения проволочного электрода-инструмента при электроэрозионном формообразовании поверхностей впадин между зубьями. Установлено необходимое для обеспечения заданной точности формы поверхности впадины число формообразующих точек её торцового профиля. Получена зависимость для определения значения максимально допустимого, исходя из геометрии зубчатого колеса, диаметра проволочного электрода-инструмента для электроэрозионного зубовырезания

Похожие темы научных работ по механике и машиностроению , автор научной работы — Кравченко Дмитрий Валерьевич

Текст научной работы на тему «К вопросу формообразования поверхностей впадин между зубьями цилиндрических эвольвентных зубчатых колес внешнего зацепления при электроэрозионном вырезании на станках с ЧПУ»

СМ 1 1 I \ - 4-1- -О , и /

4. Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М.: Машиностроение, 1968..366 с.

Киселев Евгений Степанович, доктор технических паук, профессор кафедры «Технология машиностроения» УлГТУ, окончил Ульяновский политехнический институт. Имеет монографии и статьи в области ресурсосбе-регающих технологий механической обработки заготовок из различных материалов.

Подопригоров Дмитрий Евгеньевич, магистрант той же кафедры.

Кирнасов Тарас Геннадьевич, магистрант той же кафедры.

УДК 621.9.048.4 Д. В. КРАВЧЕНКО

К ВОПРОСУ ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ВПАДИН МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКИХ ЭВОЛЪВЕНТНЫХ ЗУБЧАТЫХ КОЛЕС ВНЕШНЕГО ЗАЦЕПЛЕНИЯ ПРИ ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗАНИИ НА СТАНКАХ С ЧПУ

Предложена для практического применения новая методика расчёта координат опорных точек траектории перемещеныя проволочного электрода-инструмента при электроэрозионном формообразовании поверхностей впадин между зубьями. Установлено необходимое для обеспечения заданной точности формы поверхности впадины число формообразующих точек её торцового профиля. Получена зависимость для определения значения максимально допустимого, исходя из геометрии зубчатого колеса, диаметра проволочного электрода-инструмента для электроэрозионного зубовырезания.

Одной из поверхностей, образующих венец (ЗВ) зубчатого колеса (ЗК), является поверхность впадины между зубьями. От её геометрии (точности формы) зависят прочность зуба ЗК и его работоспособность в целом.

Предложенная в работе [1] методика расчёта координат опорных точек траектории перемещения проволочного электрода-инструмента (ЭИ) при электроэрозионном формообразовании поверхностей впадин между зубьями ЗК имеет следующие недостатки:

1) выпуклость поверхностей впадин и обеспечение условия совпадения радиуса /у окружности впадин между зубьями с радиусом гь основной окружности ЗК (как частный случай) приводят при электроэрозионном зубовыреза-

нии (ЭЭЗ) к существенному укорочению зуба и исключают возможность ра-

боты зубчатой передачи (ЗП) на заданном (расчётном) межосевом расстоянии IV. Устранить вышеобозначенный недостаток можно за счёт искусственного увеличения IV, что в исключительных случаях допустимо [2]. Однако с увеличением IV произойдет смещение пятна контакта в ЗП, которое расположится на боковой поверхности зуба непосредственно у его вершины, что существенно сократит запас прочности зуба на излом и приведет к его преждевременной поломке у вершины;

2) минимальный радиус скругления в основании зуба (0,05 - 0,15 мм), определяемый радиусом ги проволочного ЭИ, при переходе от боковой эволь-вентной поверхности к поверхности впадины между зубьями может привести к поломке зуба, но уже у его ножки.

Для устранения указанных недостатков предлагается новый подход к решению задачи расчёта координат опорных точек траектории ЭИ.

На основе расчётной схемы, показанной на рисунке, воспользовавшись уравнениями взаимосвязи полярной и прямоугольной систем координат, ма-тематически^ зависимости для расчёта координат опорных точек траектории перемещения' ЭИ при электроэрозионном формообразовании поверхностей впадин между зубьями можно представить в следующем виде:

Существует 2 основных метода нарезания зубчатых колес: метод копирования или фасонного фрезерования и метод обкатки (огибания)

Копирование: основано на использовании фасонной дисковой фрезы профиль режущей части которой точно соответствует профилю впадин зуба колеса. Применяют модульные дисковые и модульные концевые фрезы. Обработка производится на универсальных фрезерных станках с применением делительных механизмов.

Метод обкатки: основан на использовании принципа работы зубчатого зацепления. Одной из деталей пары является режущий инструмент, а второй зубчатое нарезаемое колесо Зубья колес образуются в результате взаимного зацепления инструмента и нарезаемой заготовки. Зубчатые колеса обрабатывают на специальных станках червячными зуборезными фрезами, зуборезными долбяками и гребенками, зубострогательными резцами, зуборезными головками, шеверами и др.

Прямозубые зубчатые колеса нарезаются червячными модульными фрезами и прямозубыми долбяками, косозубые колеса - червячными фрезами и косозубыми долбяками. Для нарезания шевронных цилиндрических колес применяют косозубые долбянки и косозубые гребенки.

Конические колеса с прямыми зубьями нарезаются различными методами, однако наиболее распространен метод огибания, т е. обработки на зубострогательных станках, работающих двумя резцами.

Для черновой обработки в массовом производстве применяют дисковые модульные фрезы работающие по методу копирования. Колеса с криволинейными зубьями нарезаются червячными коническими фрезами и зуборезными головками. Для отделочных работ заменяющих шлифование зубчатого колеса применяют дисковые и гребенчатые шеверы.

Нарезание зубчатых колес по методу копирования. Принцип работы заключается в том, что фрезы прорезают одну впадину между зубьями и затем возвращаются в исходное положение, затем заготовка поворачивается на 1/z часть (z- число зубьев) и прорезается следующая канавка:

По методу копирования дисковой модульной фрезой нарезают на горизонтально- и универсально-фрезерных станках и концевой фрезой на вертикальных фрезерных станках.

Дисковыми модульными фрезами нарезаются цилиндрические зубчатые колеса с прямыми и косыми зубьями.

Пальцевые модульные фрезы обычно применяют при нарезании крупномодульных зубчатых колес с прямыми, косыми и шевронными зубьями

Основные параметры процесса резания: V, t, Sz,S0, Sм определяются исходя из тех же основных положений, что и при обычном фасонном фрезеровании.

Нарезание методом копирования не обеспечивает высокой точности вследствие погрешностей фасонного инструмента и неточностей делительных головок.

Недостатки пальцевых фрез - изменение формы режущей кромки зубьев в результате переточки.

Дисковые и пальцевые модульные фрезы относятся к группе фасонных фрез с затылованной формой зубьев.

Методом копирования производят также долбление одновременно всех впадин. Инструмент - резцовая головка.

Нарезание по методу обкатки. Метод обкатки основан на зацеплении зубчатой пары. Элементами которой является инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба образуется как огибающая последовательных положений режущих лезвий инструмента в их

относительном движении.

Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Высокая производительность, значительная точность. Наиболее широко применяют на зубодолбежных, зубострогательных и зубофрезерных станках.

Червячная модульная фреза представляет собой винт с прорезанными канавками перпендикулярно виткам. В результате на червяке образуются режущие кромки, расположенные по винтовой линии.

Профиль зуба имеет трапециидальную форму и представляет собой зубчатые рейки с α и γ Однозаходные и многозаходные. Больше заходов - выше производительность, но точность ниже. Поэтому чистовые фрезы

однозаходные. За один оборот фрезы заготовка должна повернуться на число зубьев, равное числу заходов.

Червячными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления с прямыми и косыми зубьями и червячные колеса модульной фрезой по методу обкатки.

Чтобы нарезаемые зубья имели симметричный профиль, ось вращения червячной модульной фрезы устанавливают под утлом λ к торцу заготовки. При нарезании прямозубых λ=ω - углу подъёма витков

При нарезании цилиндрических колес с косыми зубьями ось фрезы устанавливают с учетом угла наклона нарезаемых зубьев λ=β ω знак (+) берут при разноименном наклоне зубьев фрезы и колеса, (-) при одноименном.

При нарезании червячных колес ось фрезы устанавливают горизонтально λ=0 на высоте середины заготовки.

Зуборезный долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним α и передним γ углами заточки. Различают два вида долбяков - прямозубые и косозубые.

Нарезают на зубодолбежных станках по методу обкатки. Станки делят на вертикальные и горизонтальные.

Нарезание цилиндрических зубчатых колёс с косыми зубьями. Нужен комплект косозубых долбяков с таким же углом наклона зубьев, как и у нарезаемых колес - два долбяка: левого- для нарезания правого колеса и правого- для нарезания левого колеса.

Преимущество зубодолбления: помимо нарезания блочных колес и внутреннего зацепления-более высокая точность и меньшая шероховатость обрабатываемой поверхности по сравнению с фрезерным.

Конические зубчатые колёса на зубострогательных станках нарезают по методу обкатки.

Зубострогательный резец имеет призматическую форму с соответствующими углами заточки и прямолинейным режущим лезвием.

Зуборезные гребенки применяются для нарезания точных зубчатых колес.

Шевенгование - процесс применяемый для обработки незакаленных зубьев. Дисковый шевер- колесо, на зубьях которого прорезаны канавки параллельно торцам Припуск 0,1-0,25 мм по толщине зуба.

Шевер и колесо представляет собой скрещивающуюся пару (а). Получая вращение от шпинделя, шевер принудительно заставляет вращаться колесо. Нажим шевера на колесо 200-250 кг.

Для шевенгования прямозубых колёс применяют косозубые шеверы, для косозубых-прямозубые (б). Материал Р-18, твердость HRC 62-64. Переточка 0,05-0,08 мм.

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

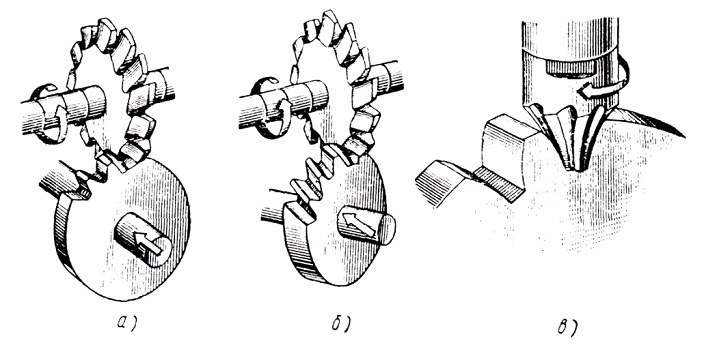

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля. смещения исходного контура и числа зубьев. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное

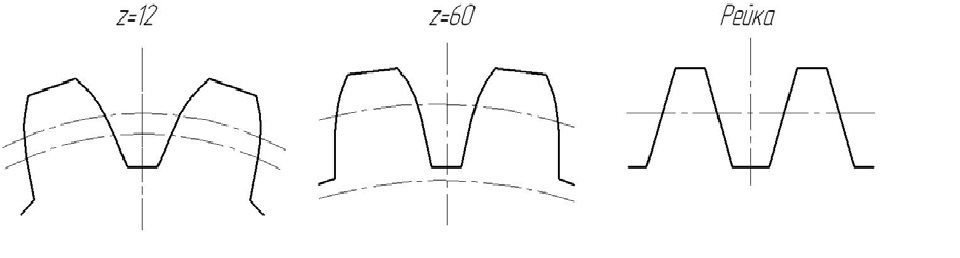

При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Увеличение количества фрез в наборе для более крупных модулей вызвано тем, что неточность нарезания одной фрезы колес с разными числами зубьев для больших модулей сказывается больше. По этой причине для точных колес более крупных модулей (свыше 16 мм) применяют комплекты, состоящие из 26 номеров фрез для каждого модуля. Подбор модульной фрезы для нарезания косозубых шестерен несколько сложнее, так как в этом случае необходимо учесть величину угла β наклона зубцов. Если для нарезания, например 32 косых зубцов модуля 6, взять фрезу №5 из 8-штучного набора, то это будет ошибкой, и в работе получится брак. В этом случае профрезерованная впадина между зубцами получится значительно шире, чем это требуется. Для того, чтобы получить правильный профиль у косых зубцов, необходимо модульную фрезу подбирать не по действительному числу зубцов, а по фиктивному. Это фиктивное число зубцов необходимо определять по следующей формуле: .jpg)

где Zф – фиктивное число зубцов фрезы, z – действительное число зубцов, β – угол наклона зуба.

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

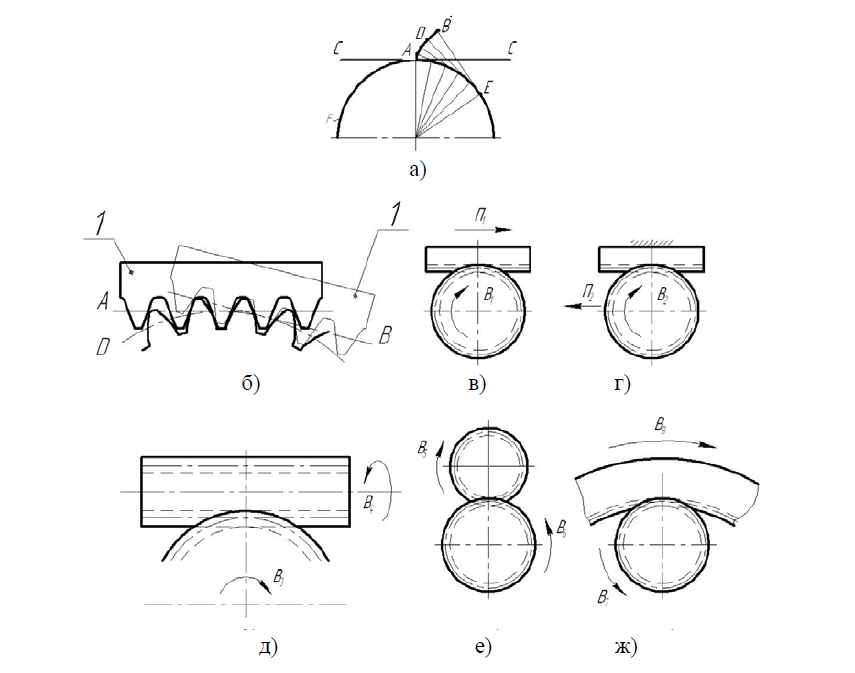

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

2014-02-04

4586

Фрезерование применяют также для обработки зубчатых поверхностей. Обработка осуществляется угловой фрезой в два этапа: сначала фрезеруются впадины, а затем — спинки зуба. Чтобы настроиться на фрезерование спинки зуба, необходимо повернуть заготовку на угол и сместить фрезу на определенное расстояние по отношению к положению, которое она занимала при обработке впадины.

При формообразовании копированием рабочий профиль инструмента (фрезы, протяжки, шлифовального круга) соответствует профилю впадин между зубьями обрабатываемого венца (рис.4.12.).

Нарезание зубьев цилиндрических зубчатых колес модульными фрезами производится на универсальных фрезерных или специальных зубофрезерных станках с горизонтальными и вертикальными шпинделями. Как правило, модульные фрезы применяют для предварительного нарезания зубьев колес

средних модулей и окончательной обработки зубьев колес крупных модулей. После нарезания одной впадины заготовка с помощью делительного механизма поворачивается на один шаг,и фреза нарезает следующую впадину.

Как известно, профиль зуба зависит не только от модуля, но и от числа зубьев колеса. Чтобы уменьшить номенклатуру модульных фрез, для каждого модуля изготавливают определенный (8, 15 или 26 шт.) комплект. Каждая фреза комплекта предназначена для обработки зубчатых колес определенного модуля и диапазона чисел зубьев. Профиль ее зуба точно соответствует профилю впадины только для одного числа зубьев из соответствующего диапазона, для остальных он приближенный. Чем больше фрез в комплекте, тем меньше отклонения профиля. Поэтому комплект из 8 фрез позволяет получать зубчатые венцы 9-й степени точности, а для изготовления более точных зубчатых колес требуется комплект из 15 или 26 фрез. Источниками погрешностей изготовления зубчатых венцов данным способом являются приближенность профиля инструмента и погрешности механизма делительной головки.

Производительность при формообразовании модульными дисковыми фрезами снижается из-за затрат времени на врезание и холостые перемещения при прорезании каждой впадины. Однако преимуществом данного формообразования является относительно низкая стоимость инструмента и возможность выполнения работы на универсальных фрезерных станках. При нарезании косозубых колес дисковыми фрезами профиль зуба колеса приближается к эвольвентному в нормальном сечении, а не в торцовом, как при нарезании зубьев другими способами. Поэтому если одно из пары косозубых колес нарезано дисковой модульной фрезой, то и другое должно быть нарезано таким же инструментом.

Концевыми модульными фрезами нарезают зубья средне- и крупномодульных цилиндрических колес, шевронных колес, реек и т. д. Зубья крупных модулей (более 20 мм) предварительно обрабатываются концевой угловой фрезой, а окончательно — модульной. В случае необходимости на универсальном фрезерном станке модульной фрезой можно нарезать коническое прямозубое колесо. Для этого его заготовку устанавливают в делительной головке так, чтобы дно впадины между зубьями стало горизонтально. Зубья обычно нарезаются за три этапа. На первом фрезеруются впадины минимальной ширины модульной фрезой, профиль которой соответствует профилю зубьев на минимальном диаметре колеса. На втором и третьем этапах обработка осуществляется модульной фрезой, профиль которой соответствует максимальному диаметру колеса. При этом стол станка поворачивается на угол, который соответствует сужению впадины. На втором этапе фрезеруются левые, а на третьем — правые стороны зубьев. Однако данный способ формообразования малопроизводителен и обеспечивает точность, соответствующую только 10-й степени.

Самым распространенным формообразованием зубьев цилиндрических колес методом обката является зубонарезание модульными червячными фрезами (рис.4.13.). Этот способ универсален (фрезой одного модуля можно нарезать зубья на колесах с разным их числом), достаточно производителен и обеспечивает 7-ю и 8-ю степени точности зубчатого венца. Для обработки колес 7-й степени точности применяются прецизионные червячные модульные фрезы класса АА, а для 8-й и 9-й — соответственно классов точности А и В.

Рис. 4.12. нарезание цилиндрических зубчатых колес методом копирования: а – фрезерование дисковой модульной фрезой; б – фрезерование пальцевой модульной фрезой; в – зубопротягивание; г – долбление многорезцовой головкой.

Зубофрезерование с осевой подачей фрез применяют для нарезания цилиндрических колес с прямыми и винтовыми зубьями.Недостатком этого способа является большая доля врезания в рабочем ходе червячной фрезы. При обработке колес с прямыми зубьями длина рабочего хода.

Длина и время врезания существенно снижаются при зубофрезеровании с радиально-осевой подачей. Этот способ экономичен при обработке заготовок зубчатых колес с большим углом наклона зубьев и при работе червячными фрезами большого диаметра. Он осуществляется на специальных зубофрезерных станках.

Рис. 4.13. Нарезание цилиндрических зубчатых колес методом обкатки: а – фрезерование червячной модульной фрезой; б – зубодолбление долбяком; в – зубострогание долбяком; г – зубодолбление рейкой; д – обкатное зубопротягивание.

При зубофрезеровании цилиндрических колес ось червячной фрезы наклоняется под углом так, чтобы в зоне обработки касательная к витку ее резьбы была параллельна зубу обрабатываемой заготовки, если направления витков на червячной фрезе и спирали на обрабатываемой заготовке различны, и если фреза и спираль нарезаемого колеса одинаково право- или левозаходные.

Для повышения точности зубофрезерования и уменьшения шероховатости обработанной поверхности, а также увеличения стойкости червячной фрезы рекомендуется перемещать инструмент вдоль оси из расчета 0,2 мкм за 1 оборот. Это перемещение может осуществляться на современных станках автоматически: после нарезания определенного числа заготовок; после каждого цикла зубофрезерования; непрерывно при работе фрезы.

Повышение производительности при зубофрезеровании достигается: 1) применением сборных червячных фрез увеличенного диаметра с увеличенным диаметром посадочного отверстия, благодаря чему можно работать с повышенными режимами резания; 2) использованием попутного направления осевой подачи; 3) применением радиального врезания фрезы, особенно при обработке узких колес; 4) нарезанием нескольких зубчатых колес на одной оправке (пакетом).

Предварительное нарезание зубьев колес червячными фрезами необходимо выполнять за один проход, и только если мощность станка недостаточна — за два прохода. При этом колеса с четным числом зубьев надо нарезать однозаходными фрезами, а с нечетным числом зубьев — двухзаходными, что приведет к уменьшению погрешности окружного шага.

Лучшими показателями обладает способ нарезания червячных зубчатых колес с радиально-тангенциальной подачей, когда предварительная обработка осуществляется заборной частью фрезы при ее внедрении на радиальной подаче до достижения номинального межосевого расстояния, а затем производится автоматическое переключение на чистовую обработку с тангенциальной подачей.

Цилиндрические зубчатые колеса можно нарезать на зубострогальных станках зубчатой рейкой и на долбежных станках круглыми модульными долбяками. Нарезание зубьев у заготовок зубчатой рейкой менее производительно, чем модульным долбяком, и поэтому применяется редко. Способ обработки модульными долбяками более универсален, чем зубофрезерование червячными модульными фрезами, так как его можно использовать для нарезания зубчатых колес внешнего и внутреннего зацеплений с прямыми и косыми зубьями. А блочные колеса с близко расположенными венцами и шевронные колеса можно нарезать только модульными долбяками. Для нарезания косозубых колес внешнего зацепления долбяк должен быть тоже косозубым с тем же углом наклона, но с противоположным направлением. Кроме того, долбяк должен получать допол нительное возвратно-вращательное движение от специального копира с винтовыми направляющими. Направление винтовых направляющих копира совпадает с направлением зубьев долбяка, а их шаг (ход) равен шагу винтовой линии долбяка, зависящему от угла наклона его зубьев и диаметра делительной окружности.

Число переходов при зубодолблении зависит от модуля, материала заготовки и требуемой точности. Зубчатые колеса с модулем 2. 3 мм обрабатывают за два перехода с одной установки (один предварительный и один чистовой), а с модулем 3. 6 мм — за три перехода (два предварительных и один чистовой).

Нарезание шевронных зубчатых колес осуществляется на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зубьев. Долбяки со специальной заточкой могут нарезать зубья шевронного колеса без разделительной канавки.

Зубошевингование дисковым шевером является наиболее распространенным способом чистовой обработки зубьев незакаленных (твердость до 32. 34 НКСЭ) цилиндрических колес с внешним или внутренним зацеплением после зубофрезерования либо зубодолбления (рис.4.14.). Шевингование повышает точность на одну - две степени. Оно может обеспечить 6. 8-ю степени точности и параметр шероховатости Rа = 0,8. 2 мкм. Точность, достигаемая шевингованием, зависит как от точности предварительной обработки, так и от коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть больше 1,6.

Шевингование позволяет выполнять продольную и профильную модификации зуба. Продольная модификация обеспечивает бочкообразную форму зуба с целью исключения концентрации нагрузки на его концах. Модификация эвольвентного профиля зуба позволяет уменьшать уровень шума и повышать долговечность передачи.

В процессе шевингования шевер и обрабатываемое колесо находятся в плотном зацеплении, а их оси скрещиваются. Кромки нанесенных на боковую поверхность зубьев шевера мелких канавок (глубина и ширина примерно по 0,8 мм) являются режущими и снимают тонкую волосовидную стружку толщиной 1. 5 мкм.

При совместном вращении шевера и колеса вследствие скрещивания их осей возникает скольжение профилей вдоль зуба, скорость которого в данном случае и является скоростью резания. Кроме того, обрабатываемое колесо совершает возвратно-поступательное движение параллельно своей оси, и в конце каждого хода шеверу (или заготовке) сообщается ступенчатая радиальная подача. Несколько последних возвратно-поступательных ходов совершаются без радиальной подачи (калибрование).

Другие способы шевингования отличаются от параллельного направлением подачи и конструкцией шевера. При диагональном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение под углом к своей оси, благодаря чему длина хода становится меньше ширины зубчатого колеса. Ширина зубчатого венца обычно больше ширины шевера.

Лучшие условия для резания имеют место при угле, равном 35. 40°. Угол больше20° не рекомендуется. Точка скрещивания осей в процессе подачи перемещается по всей ширине шевера, что обеспечивает равномерное изнашивание и повышенную по сравнению о параллельным шевингованием стойкость шевера. Другим преимуществом диагонального шевингования является уменьшение длины рабочего хода стола, что позволяет повышать производительность процесса (до 50%).

При тангенциальном шевинговании подача стола осуществляется в направлении, перпендикулярном к оси заготовки. Ширина шевера больше ширины колеса, а его режущие зубцы смещают относительно торца по винтовой линии. Обработка заготовки осуществляется за один двойной ход при неизменном межосевом расстоянии. Тангенциальный способ шевингования более производителен, чем перечисленные ранее, и обычно применяется для обработки узких зубчатых венцов и блочных колес с полуоткрытыми венцами.

При врезном шевинговании шевер осуществляет радиальную подачу, а стол с заготовкой не перемещается. Вся поверхность зубьев колеса обрабатывается одновременно, для чего зубья шевера в продольном направлении имеют вогнутость, а режущие зубцы располагаются по винтовой линии. Последний способ применяют в массовом производстве, так как его производительность в 2. 4 раза выше, чем при диагональном шевинговании, но шевер является специальным инструментом.

Зубчатые колеса внутреннего зацепления шевингуют на специальных станках. Угол скрещивания осей — около 3°. Зубья шевера имеют небольшую бочкообразность. Применяются способы параллельного и врезного шевингования.

Зубошлифование является наиболее надежным способом обеспечения высокой точности закаленных зубчатых колес, так как его результат мало зависит от погрешности предыдущей обработки, коробления при термической обработке и припуска. Основным недостатком этого способа является относительно низкая производительность.

Достаточно точным (5-я степень) и наиболее производительным является шлифование червячным кругом. Шлифование дисковым коническим кругом методом обкатки с делением обеспечивает хорошую точность, достаточно универсально и поэтому широко применяется в мелкосерийном производстве. Наибольшую точность (4-я степень) обеспечивает шлифование зубьев тарельчатыми кругами по методу обкатки с делением. Последний метод достаточно универсален, но наименее производителен из рассмотренных. Так как разместить два круга во впадине между зубьями с модулем меньше 9 мм невозможно, то в таких колесах одновременно шлифуются разноименные стороны двух соседних впадин.

Для повышения долговечности и плавности ответственных передач, а также для уменьшения уровня шума применяется притирка зубчатых колес, которая позволяет снижать отклонения профиля, уменьшать значение параметра шероховатости в 2. 4 раза. Притирка колес 6-й степени точности и средних габаритов рентабельна при соблюдении следующих условий: 1) колеса, подготовленные под притирку, должны иметь точность до 7-й степени включительно; 2) припуск на притирку по толщине зуба не должен превышать 0,05 мм.

Притирку осуществляют на специальных станках (реже в рабочем корпусе) в зацеплении со специальным чугунным зубчатым колесом или в паре с сопрягаемым колесом (приработка) при окружной, силе 10. 20 Н на 1 см ширины колеса. На притирочных станках притирка цилиндрических колес осуществляется либо при параллельных, либо при перекрещивающихся осях изделия и притира (как при шевинговании). Кроме вращения, притиру сообщается медленное осевое движение подачи. Длина зубьев притира принимается на 4. 8 мм больше длины зубьев притираемого колеса. При притирке в зону зацепления подается притирочная паста, состоящая из абразивного порошка (электрокорунда) зернистостью 5. 10 и вазелиновой или масляной связки. Продолжительность притирки составляет 5. 6 мин.

Режимы резания при формообразовании зубчатых поверхностей

Цилиндрические зубчатые колеса

1.Зубофрезерование червячными модульными фрезами. При предварительной обработке назначается продольная подача 5 = 1,5. 4 мм на оборот заготовки. Значение подачи зависит от мощности станка, числа заходов фрезы, модуля, угла наклона зуба, материала и твердости заготовки. Увеличение мощности значительно увеличивает 5, а модуля и твердости — незначительно. Для чугунных заготовок подача на 20% выше, чем для стальных. При увеличении угла наклона зубьев от 0 до 55° подача линейно уменьшается в 2 раза. Несколько уменьшается подача при увеличении числа заходов фрезы.

При чистовой обработке подача зависит от требований к шероховатости:

Rа, мкм. 1,25 2,5 5

Скорость резания для фрез из быстрорежущих сталей принимается в пределах 30. 65 м/мин. Скорость резания обратно пропорциональна подаче и незначительно уменьшается при увеличении угла наклона зубьев.

2. Зубофрезерование дисковыми модульными фрезами. Продольная подача равна 1. 2,5 мм на оборот фрезы. Скорость резания фрезами из быстрорежущих сталей 15. 30 м/мин.

3. Зубофрезерование концевыми модульными фрезами. Способ применяется при модуле больше или равном 8. Продольная подача выбирается в пределах 0,06. 0,25 мм на оборот фрезы. Для чистовой обработки подачу уменьшают на 40%. Скорость резания фрезами из быстрорежущих сталей 25. 32 м/мин.

4. Зубодолбление дисковыми долбяками. С увеличением твердости заготовки круговая подача несколько снижается. Скорость резания выбирается в пределах 15. 45 м/мин (рис. 2.56).

5. Зубошевингование дисковыми шеверами. Осевая подача стола выбирается в пределах 0,2. 0,6 мм на оборот заготовки; радиальная подача шевера равна 0,02. 0,4 мм на продольный ход стола. Число проходов с подачей — от 2 до 10, а без подачи — от 2 до 4. Скорость на делительной окружности заготовки 90. 220 м/мин.

6. Зубошлифование методом обкатки. Скорость шлифовального круга 25. 35 м/с. Радиальная подача (условная глубина) 0,04. 0,1 мм на двойной ход. Продольная подача 10. 20 м/мин. Окружная подача (обкатывания) в зависимости от требований к шероховатости выбирается в следующих пределах: Rа, мкм. 0,32 0,63 1,25

s, мм/ход . 0,16. 0,4 0,3. 0,9 0,6. 1,8

7. Зубошлифование профилированным кругом. Радиальная подача 0,04. 0,2 мм на ход суппорта станка. Продольная подача при предварительном шлифовании 10. 12 м/мин, а при чистовом 7. 9 м/мин.

Червячные колеса

1. Зубофрезерование червячной фрезой. Подача выбирается в пределах 0,4. 1,6 мм на оборот заготовки. Скорость резания 20. 26 м/мин. В зависимости от модуля выбирается припуск:

т, мм. 1. 2 2. 44. 6 6. 8

под чистовое фрезерование. 0,25 0,3 0,5 0,7

под шевингование. 0,08 0,12 0,17 0,22

2. Шевингование червячным шевером. Скорость резания2. 4 м/мин. Радиальная подача 0,01. 0,04 мм на оборот заготовки.

Конические колеса с прямым зубом

Число переходов зубострогания зависит от модуля: при т меньше или равном 3 выполняется один переход, а при т более 3 — два. Припуск по толщине зуба под чистовое зубострогание зависит от модуля:

т, мм . 2. 3 3. 6 6. 10

П, мм . 0,5 0,9 1,1

Окружная подача (обката) - 0,15. 0,3 мм на двойной ход. Она увеличивается в указанных пределах при увеличении числа зубьев и снижается при увеличении модуля. Обычно окружная подача задается в секундах на обработку одного зуба.

При предварительном зубострогании скорость резания 12. 25 м/мин, а при окончательном 15. 32 м/мин. При круговом протягивании зубчатого венца скорость резания 15. 57 м/мин, причем предварительное протягивание ведется при корости 35. 55 м/мин, а окончательное — при скорости 25. 40 м/мин. Время обработки одного зуба составляет 3. 10 с.

Изобретение относится к области формообразующих технологий металлов, в частности зубчатых колес. Способ включает обработку заготовки за несколько проходов шлифовальным абразивным инструментом. Для повышения точности и качества обработки за счет стабилизации термодинамического воздействия на обрабатываемую заготовку глубину резания в каждом проходе выбирают исходя из условия, что площадь удаляемого при этом материала в сечении заготовки, перпендикулярном направлению поступательного движения инструмента относительно последней, должна быть постоянной с допустимым отклонением до 10%. Шлифовальный абразивный инструмент может быть правящимся и может иметь профиль, копирующий профиль впадины. 2 з.п. ф-лы, 4 ил., 2 табл.

Формула изобретения

1. Способ формообразования элементов зубчатого профиля, включающий обработку заготовки за несколько проходов шлифовальным абразивным инструментом, отличающийся тем, что глубину резания в каждом проходе выбирают из условия удаления за один проход материала заготовки в сечении, перпендикулярном направлению поступательного движения упомянутого инструмента, с постоянной площадью сечения и допустимым отклонением от ее значения до 10%.

2. Способ по п.1, отличающийся тем, что шлифовальный абразивный инструмент выполнен с возможностью правки.

3. Способ по п.1 или 2, отличающийся тем, что шлифовальный абразивный инструмент имеет профиль, копирующий профиль впадины.

Описание изобретения к патенту

Изобретение относится к области формообразующих технологий металлов и может быть использовано при формообразовании элементов зубчатого профиля, в частности зубчатых колес.

Традиционная технология получения элементов зубчатого профиля включает в себя предварительное профилирование способами лезвийной обработки (зубофрезерование, зубодолбление, зубострогание), термическую обработку (закалку) или химико-термическую обработку и чистовое зубошлифование. Эта технология ориентирована на серийный выпуск больших партий деталей с элементами зубчатого профиля, поскольку требует специального оборудования и зуборезного инструмента для каждого типоразмера профиля.

Известен способ формообразования элементов зубчатого профиля путем глубинного формообразования шлифовальным абразивным инструментом с покрытием из кубического нитрида бора (КНБ), имеющим режущий профиль, копирующий профиль впадины между двумя смежными зубьями. Этот способ позволяет получать зубчатый профиль с высокой точностью из целой заготовки за несколько проходов. Однако шлифовальный абразивный инструмент с покрытием из КНБ, будучи довольно дорогостоящим, не является универсальным. Для каждого зубчатого профиля требуется изготавливать отдельный шлифовальный круг, заменяемый при изнашивании покрытия [1].

В настоящее время проводятся работы по испытаниям и внедрению новой технологии формообразования элементов зубчатого профиля, включающей формообразование зубчатого профиля из целой заготовки с помощью шлифовального абразивного инструмента, предпочтительно высокопористого [2], с номерами структуры 10-16 и более (с пористостью до 65-70% объема инструмента).

Применение высокопористого шлифовального инструмента позволяет увеличить скорость и соответственно производительность обработки на 18-100%. Однако удаление больших толщин материала на каждом проходе при высоких скоростях обработки, позволяя осуществлять формообразование с высокой точностью, оказывает при этом повышенное термодинамическое воздействие на обрабатываемую заготовку, что увеличивает вероятность возникновения прижогов, микротрещин и других поверхностных дефектов на обработанных зубьях.

Техническим результатом заявленного технического решения является стабилизация термодинамического воздействия на обрабатываемую заготовку и, как следствие, повышение точности и качества обработки.

Для достижения указанного технического результата в предлагаемом способе осуществляют обработку заготовки за несколько проходов шлифовальным абразивным инструментом, причем глубину резания на каждом проходе выбирают исходя из условия, что площадь удаляемого при этом материала в сечении заготовки, перпендикулярном направлению поступательного движения инструмента относительно последней, должна быть постоянной с допустимым отклонением до 10%.

Кроме того, использование шлифовального абразивного инструмента, режущий профиль которого можно править, придавая ему нужную форму в зависимости от необходимого типоразмера зубчатого профиля, позволяет получить дополнительный технический результат: универсальность шлифовального абразивного инструмента, а также повышенный ресурс использования.

Особенностью способа формообразования элементов зубчатого профиля с применением высокопористого шлифовального абразивного инструмента является большая зона контакта шлифовального инструмента в сочетании с высокими скоростями обработки, что приводит к повышенному термодинамическому воздействию на обрабатываемый профиль и заготовку в целом. Это может вызвать появление прижогов, микротрещин и других дефектов шлифовочного характера на поверхности обрабатываемой детали, а также к снижению точности формообразования. Для снижения влияния термодинамического воздействия и соответственно улучшения качества и точности обработки поверхности необходимо оптимизировать следующие параметры процесса:

- скорость вращения шлифовального инструмента Vк;

- скорость продольного перемещения заготовки или шлифовального инструмента Sд;

- глубину прохода t.

Эти параметры должны быть выбраны с учетом необходимого количества проходов в процессе формообразования впадины между смежными зубьями. Количество проходов определяется в соответствии с техническими возможностями оборудования и инструмента, жесткостью технологической системы резания, условиями охлаждения и т.д. Эффективность процесса формообразования будет тем выше, чем меньше число проходов будет использовано. При этом самым важным параметром является площадь Fc удаляемого за один проход материала в сечении заготовки, перпендикулярном направлению поступательного движения инструмента относительно последней. Как показывают исследования, интенсивность термодинамической напряженности в зоне обработки пропорциональна площади Fc удаляемого материала в указанном сечении, эта же величина определяет также величину потребляемой мощности процесса формообразования N.

Для прямозубой рейки без учета кривизны боковых поверхностей зубьев площадь удаляемого материала в сечении, перпендикулярном направлению поступательного движения инструмента, будет определяться как площадь трапеции.

В соответствии с действующим стандартом СЭВ 308-76 для зубчатых колес с модулем m=1-40 мм ширина дна впадины зуба равна

а=0,5 m-2mtg ,

тогда площадь удаляемого материала в зависимости от глубины резания t будет определяться формулой

Fc(t)=(0,5 -2tg ) mt+tg t 2 ,

а при стандартном угле профиля =20 o

Fc(t)=(0,842 mt+0,364 t 2 .(1)

По формуле (1) можно рассчитать площадь удаляемого материала в указанном сечении на первом проходе при выбранной глубине прохода t и заданной величине модуля m обрабатываемого зубчатого профиля. При втором проходе площадь удаляемого материала в указанном сечении будет равна

Fc(t)=Fc(t 1 +t 2 )-Fc(t 1 ),

то есть ее величина зависит не только от глубины t 2 второго прохода, но и от глубины t 1 предшествующего прохода шлифовального инструмента.

В общем случае, для i-го прохода площадь удаляемого материала профилируемой впадины в указанном сечении определяется соотношением

где суммарная величина глубины обработки не должна превышать высоты зуба

В качестве контролируемого параметра процесса была выбрана мощность формообразования N. Как показали экспериментальные исследования, степень влияния кинематических характеристик процесса формообразования на потребляемую мощность N формообразования различна. Наибольшее влияние на мощность N формообразования имеет скорость подачи Sд шлифовального инструмента, которая, в свою очередь, тесно связана с площадью Fc удаляемого материала в указанном сечении, оптимальная скорость Vк шлифовального инструмента также зависит от площади Fc удаляемого материала в указанном сечении.

Таким образом, значение величины площади Fc удаляемого материала в указанном сечении на назначение скоростей рабочих движений (Vк и Sд) процесса формообразования является определяющим. В свою очередь, величина площади Fc удаляемого материала в указанном сечении является функцией глубины резания t, a также модуля m обрабатываемого зубчатого профиля. Как показали расчеты, при учете кривизны профиля зубьев и их количества величина площади Fc удаляемого материала остается практически одинаковой.

Для обеспечения стабилизации термодинамического воздействия на обрабатываемую заготовку необходимо стабилизировать какой-либо управляемый параметр процесса формообразования. Таким параметром может быть выбрана величина площади Fc удаляемого материала в сечении, перпендикулярном направлению поступательного движения инструмента, которая регламентируется глубиной прохода t. Таким образом, при необходимости получения элементов зубчатого профиля за несколько проходов выбор глубины каждого из проходов делают таким образом, чтобы площадь Fci для каждого i-го прохода сохранялась постоянной по уравнению (2) Fc(t i )=const.

Это уравнение, не имеющее явного численного решения, может быть решено методом итераций, предполагающим распределение глубины удаляемого материала между соседними зубьями на каждом проходе шлифовального инструмента в зависимости от модуля m зубчатого колеса.

Далее в табл. 1 приведена разбивка глубины впадины, равной 2,25 m, для каждого прохода для случаев от одно- до шестипроходного процесса формообразования.

Предлагаемый способ поясняется чертежами, представленными на фиг.1-4.

На фиг.1 и фиг.2 изображена схема расположения шлифовального инструмента относительно заготовки.

На фиг.3 изображена формируемая впадина.

На фиг.4 изображена схема формирования трапецеидального профиля за несколько проходов.

Далее приведены режимы процесса формообразования, полученные с помощью разработанного способа. Были проведены исследования по формообразованию эвольвентного профиля на зубчатом колесе с модулем m=3 мм, числом зубьев z=35 и шириной зубчатого венца 60 мм из закаленной (HRC30) стали 16ХЗНВФМБ-Ш. Обработка выполнялась со скоростью 35 мм/с на профилешлифовальном станке P600G фирмы Gleason - Pfauter высокопористым шлифовальным кругом с размерами 300х20х127 и с характеристикой 25А 16П M1 16K.

Было исследовано четыре варианта обработки, при которых изменялось количество проходов и глубина каждого из них (табл.2).

При первом варианте формообразование зубчатого колеса осуществлялось за два прохода, причем его можно рассматривать как оптимальный с точки зрения однопроходной обработки: формообразование зубьев происходило, в основном, на первом проходе, а второй проход - чистовое шлифование.

При втором варианте обработки глубина каждого последующего прохода уменьшалась по сравнению с предыдущим, но площадь сечения удаляемого материала при этом имела значительный разброс - от 2,6 до 12,2 мм 2 или почти в 4,7 раз.

При остальных вариантах - соответственно за 2 и 3 прохода шлифовального инструмента площадь Fc удаляемого материала в указанном сечении на каждом проходе практически одинакова - разница в значениях Fc составляет менее 2%. При этих вариантах на обработанных поверхностях зубьев отсутствуют прижоги, микротрещины, а точность по ГОСТ 1643-81 соответствовала 4-4-4. Кроме того, варианты 3 и 4 оказались более производительными

до 40% по машинному времени обработки. Время для формообразования одной впадины составляло соответственно 0,27 мин и 0,295 мин, а в вариантах 1 и 2 время обработки соответственно составило 0,375 мин и 0,33 мин.

Таким образом, данные, приведенные в табл.2, подтверждают достигаемый технический результат стабилизации термодинамического воздействия на обрабатываемую заготовку и, как следствие, повышение точности и качества обработки.

Источники информации

1. Profile Grinding Gears From The Solid. Is It Practical? Brian W. Cluff //Gear Technology. May/June 1997.

2. Формообразование зубчатых колес методом профильного глубинного шлифования. Ю.С. Елисеев, В.К.Старков. // Технология машиностроения, 2001, 2, с. 9-11.

Читайте также: