От чего не зависит коэффициент формы зуба при расчете на изгиб

Опубликовано: 22.04.2024

При расчете зубьев иа изгиб принимают два допущения:

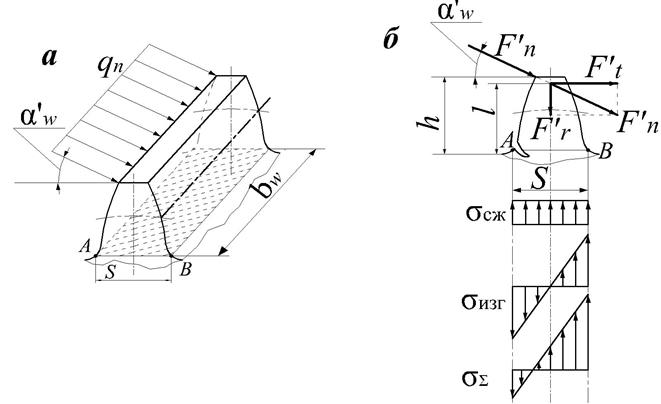

1. Зуб рассматривают как балку, жестко защемленную одним концом и нагруженную силой Fn, приложенной к вершине зуба(рис. 5.3). Такое положение нагрузки является наихудшим для зуба, т.к. плечо силы Fn относительно опасного сечения зуба имеет наибольшую величину. За опасное сечение зуба принимают сечение его основания в зоне наибольшей концентрации напряжений.

2) За расчетную силу принимают полную силу зацепления Fn, следовательно, предполагают, что одновременно в зацеплении участвует только одна пара зубьев.

Перенесём силу Fn вдоль линии действия в точку, расположенную на оси симметрии зуба, и разложим на две составляющие:

силу Ft' , вызывающую в опасном сечении зуба напряжения изгиба σизг , и

силу F2', взывающую в зубе напряжения сжатия σсж.

Зуб имеет сложное напряженное состояние. Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель.

Здесь же наблюдается концентрация напряжений. Для того чтобы по возможности получить основные расчетные зависимости рассмотрим приближенный расчет:

1. Вся нагрузка зацепления передается одной парой зубьев и приложена к вершине зуба. Худший случай, справедлив для 7-й, 8-й и более низших степеней точности. Ошибка шага приводит к тому, что зубья начинают зацепляться вершинами еще до выхода на линию зацепления;

2. Зуб рассматриваем как консольную балку, для которой справедлива гипотеза плоских сечений или методы сопротивления материалов. Фактический зуб подобен выступу, у которого размеры поперечного сечения соизмеримы с размерами высоты.

учитывая зависимости получим Расчету на изгиб подвергают зуб того колеса, для которого соотношение меньше. где σF — напряжение изгиба в опасном сечении корня зуба; W — осевой момент сопротивления;

Итак, наибольшее напряжение изгиба на растянутой стороне зуба, в точке А (см. рис. 5.3,б):

Здесь ΥF – коэффициент формы зуба.

Υε – коэффициент перекрытия зубьев; для передач общего назначения Υε =1 [7, с. 193];

Υβ – коэффициент угла наклона зубьев; для прямозубых колес Υβ =1,0 [4, c.171]

KF – коэффициент нагрузки.

Величина коэффициента ΥF зависит от числа зубьев колеса и смещения исходного контура [4, c.170].

С учетом (5.10) и (5.3) получим условие обеспечения усталостной прочности зубьев цилиндрических колес по напряжениям изгиба:

где Ti – вращающий момент на шестерне (i=1) или колесе (i=2), Н∙мм;

σF, [σF] –фактические и допускаемые напряжение изгиба, мПа.

Следует иметь в виду, что:

проверочному расчету зубьев на усталостную прочность по напряжениям изгиба подвергают то колесо передачи, для которого соотношение меньше;

материалы и термообработка для шестерни и колеса назначены правильно, если соотношения примерно равны.

Если проверочный расчет показал перегрузку зубьев более 5%, то следует увеличить значение модуля (при этом изменятся числа зубьев шестерни и колеса) и расчет повторить. Поскольку межосевое расстояние при этом не меняют, то и контактная прочность зубьев сохранится на том же уровне.

Допускаемые напряжения изгиба материала колеса (или шестерни) определяют аналогично допускаемым контактным напряжениям (см. ф. (5.19)):

где σF lim в – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжения N0 =4∙10 6 [4, c.187];

KFl– коэффициент долговечности, KFl =1,0 при N ≥N0;

Υа– коэффициент, вводимый при двустороннем приложении нагрузки (при реверсировании), при одностороннем действии нагрузки на зуб Υа = 1,0 [4, c.188];

[SF] – коэффициент запаса прочности по напряжениям изгиба; выбирают в зависимости от технологии изготовления зубчатых колес и степени ответственности передач: [SF]=1,4…2.2. Для передач общего назначения [SF]=1,7 [4, с.186].

Современные технологии изготовления зубчатых передач требуют, чтобы запас прочности по напряжениям изгиба не превышал 15%, а перегрузка зубьев не превышала 5%.

Однако, для передач общего назначения это требование применительно к изгибной прочности зубьев, чаще всего, не выполняется. Ресурс прочности по напряжениям изгиба много больше, чем 15%. Добиться выполнения этих требований можно:

путем уменьшения размеров опасного сечения ножки зуба (см. рис. 5.3) или

понижения прочности материала колеса, но эти меры могут привести к перегрузке зубьев колёс по контактным напряжениям свыше 5%.

И поскольку основная причина разрушения зубьев закрытых передач – это усталостное поверхностное выкрашивание зубьев колёс (Питтинг–процесс), то запас прочности зубьев по напряжениям изгиба может быть и более 15%.

При расчете зубьев на изгиб принимают два допущения:

1. Зуб рассматривают как балку, жестко защемленную одним

концом и нагруженную силой Fn, приложенной к вершине зуба

(рис. 5.3). Такое положение нагрузки является наихудшим для зуба, т.к. плечо силы Fn относительно опасного сечения зуба имеет наибольшую величину. За опасное сечение зуба принимают сечение его основания в зоне наибольшей концентрации напряжений.

2) За расчетную силу принимают полную силу зацепления Fn,

следовательно, предполагают, что одновременно в зацеплении участвует только одна пара зубьев.

Перенесём силу Fn вдоль линии действия в точку, расположенную на оси симметрии зуба, и разложим на две составляющие:

· силу Ft' , вызывающую в опасном сечении зуба напряжения изгиба σизг , и

· силу F2', взывающую в зубе напряжения сжатия σсж.

Известно, что угол профиля зуба при вершине немного больше угла зацепления (α’w > αw), поэтому и силы Ft'= Fn∙cos α’w и

Fr'= Fn ∙sin α’wнесколько отличаются от сил, возникающих в зацеплении.

Этот расчетный случай пригоден для выполнения основных расчетов передач общего назначения. Как видно из рис. 5.3,б, результирующие напряжения на растянутой стороне зуба (точка А) меньше, чем на сжатой. Вместе с тем, известно, что любой материал обладает большей прочностью на сжатие, чем на растяжение. Именно поэтому образование усталостных трещин начинается на растянутой стороне зуба, т.е. в точке А.

Вспомним, что для открытых передач основной вид разрушения – это поломка зубьев за счет действия напряжений изгиба, поэтому и основной показатель передачи, модуль“т”, рассчитывают из условия усталостной прочности зубьев колёс по напряжениям изгиба. Затем передачу конструируют и проверяют по контактным напряжениям.

Для закрытых передач расчет зубьев на усталостную прочность по напряжениям изгиба σF является проверочным.

Рис. 5.3. – К расчету зубьев эвольвентных колес на усталостную прочность по напряжениям изгиба

Итак, наибольшее напряжение изгиба на растянутой стороне зуба, в точке А (см. рис. 5.3, б):

(5.20)

где ασ – теоретический коэффициент концентрации напряжений;

Υε – коэффициент перекрытия зубьев; для передач общего назначения Υε =1 [7, с. 193];

Υβ – коэффициент угла наклона зубьев; для прямозубых колес Υβ =1,0 [4, c.171]

KF – коэффициент нагрузки.

Коэффициент нагрузки при расчете зубьев на изгиб:

гдеKFα – коэффициент распределения нагрузки между зубьями, выбирают в зависимости от скорости в зацеплении и степени точности передачи; для передач общего назначения KFα=1,0 [7, c. 184];

KFβ – коэффициент неравномерности распределения нагрузки по длине зуба; для прямозубых прирабатывающихся колес: KFβ =1,0 [3,c.141]; для не прирабатывающихся колес этот коэффициент выбирают в зависимости от поверхностной твердости зубьев и расположения колес в передаче (например, по табл. 9.2 [3, c. 14l]);

KFv – коэффициент динамической нагрузки, выбирают в зависимости от скорости в зацеплении и поверхностной твердости зубьев. Например, при v≤ 5 м/с и твердости зубьев НB ≤ 350: коэффициент KFv=1,4 [3, c. 141].

Выполним некоторые преобразования зависимости (5.20):

1) умножим и разделим правую часть выражения на величину модуля т;

2) выразим силу Fn через силу Ft по ф. (5.9):

.

Зависимость (5.20) примет вид:

(5.20, а)

Обозначим произведение выражения в квадратных скобках и (m/cosdw ) буквой ΥF, тогда ф.(5.20, а) примет вид:

(5.22)

где ΥF – коэффициент формы зуба.

Величина коэффициента ΥF зависит от числа зубьев колеса и смещения исходного контура [4, c.170].

С учетом (5.10) и (5.3) получим условие обеспечения усталостной прочности зубьев цилиндрических колес по напряжениям изгиба:

(5.23)

где Ti – вращающий момент на шестерне (i=1) или колесе (i=2), Н∙мм;

σF, σFР –фактические и допускаемые напряжение изгиба, мПа.

Следует иметь в виду, что:

· проверочному расчету зубьев на усталостную прочность по напряжениям изгиба подвергают то колесо передачи, для которого соотношение

меньше;

· материалы и термообработка для шестерни и колеса назначены правильно, если соотношения

примерно равны.

Если проверочный расчет показал перегрузку зубьев более 5%, то следует увеличить значение модуля (при этом изменятся числа зубьев шестерни и колеса) и расчет повторить. Поскольку межосевое расстояние при этом не меняют, то и контактная прочность зубьев сохранится на том же уровне.

Допускаемые напряжения изгиба материала колеса (или шестерни) определяют аналогично допускаемым контактным напряжениям (см. ф. (5.19)):

(5.24)

где σF lim в – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжения N0 =4∙10 6 [4, c.187];

KFl– коэффициент долговечности, KFl =1,0 при N ≥N0;

Υа– коэффициент, вводимый при двустороннем приложении нагрузки (при реверсировании), при одностороннем действии нагрузки на зуб Υа = 1,0 [4, c.188];

[SF] – коэффициент запаса прочности по напряжениям изгиба; выбирают в зависимости от технологии изготовления зубчатых колес и степени ответственности передач: [SF]=1,4…2.2. Для передач общего назначения [SF]=1,7 [4, с.186].

Современные технологии изготовления зубчатых передач требуют, чтобы запас прочности по напряжениям изгиба не превышал 15%, а перегрузка зубьев не превышала 5%.

Однако, для передач общего назначения это требование применительно к изгибной прочности зубьев, чаще всего, не выполняется. Ресурс прочности по напряжениям изгиба много больше, чем 15%. Добиться выполнения этих требований можно:

· путем уменьшения размеров опасного сечения ножки зуба (см. рис. 5.3) или

· понижения прочности материала колеса, но эти меры могут привести к перегрузке зубьев колёс по контактным напряжениям свыше 5%.

Вместе с тем, каждый зуб шестерни чаще (в передаточное число раз) попадает под нагрузку, поэтому для обеспечения примерно равной прочности зубьев шестерни и колеса шестерню выполняют из более прочного материала.

Если условие (5.22) не выполняется, т.е. запас прочности превышает 15%, то это допустимо, так как нагрузочная способность большинства закрытых зубчатых передач ограничивается контактной прочностью зубьев [3, с.144].

И поскольку основная причина разрушения зубьев закрытых передач – это усталостное поверхностное выкрашивание зубьев колёс (Питтинг–процесс), то запас прочности зубьев по напряжениям изгиба может быть и более 15%.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Напряжения при изгибе. На единицу ширины зуба действует нормальная нагрузка направленная по линии зацепления, и касательная нагрузка от сил трения где при наличии смазочного материала Силы трения направлены в сторону относительного скольжения зубьев, т. е. на ведущем зубе от полюса, на ведомом — к полюсу (рис. 26). Трение несколько увеличивает изгибающий момент на зубьях ведущего колеса и уменьшает на зубьях ведомого. Практически при расчете зубьев на изгиб влиянием трения можно пренебрегать.

Под действием нормальной нагрузки на растянутой стороне зуба возникают меньшие напряжения, чем на сжатой. Однако вследствие того, что поверхностные слои материала зуба оказывают меиьшую сопротивляемость усталостным растягивающим напряжениям, чем напряжениям сжатия, наиболее опасными являются напряжения, возникающие на растянутой стороне зуба. Наибольшие напряжения изгиба действуют в плоскости, нормальной к поверхности зуба. Поэтому поломка зуба происходит, как правило, не по плоскому, а по цилиндрическому или близкому к нему сечению (рис. 27).

Номинальное напряжение изгиба в опасном сечении можно определить по формулам сопротивления материалов. Расчетная схема зуба показана на рис. 28. Действующую по линии зацепления нагрузку раскладывают на две составляющие —

Рис. 26. Направленне действия сил трення: а — на ведомом зубе; на ведущем

изгибающую и сжимающую Изгибающие напряжения, возникающие в опасном сечении зуба,

где — толщина зуба в опасном сечении; — плечо изгиба,

Рис. 27. Типичная поломка зуба при испытаниях на пульсаторе

Рис. 28. Схема зуба при расчете на изгиб

Суммарные номинальные напряжения на растянутой стороне переходной кривой зуба

Формулу (120) можио привести к виду

где удельную расчетную окружную силу принято определять по усилию, действующему на делительной окружности, т. е.

здесь а — угол профиля исходного контура.

называют коэффициентом, учитывающим форму зуба (коэффициентом формы зуба) при расчете номинальных

Рис. 29. (см. скан) Интерференционные полосы при статическом изгибе модели зуба из оптически активного материала

напряжений. В ряде прежних работ коэффициентом формы зуба называли обратную величину Чем больше коэффициент формы зуба, тем больше напряжения при данных силе и модуле.

Из-за концентрации напряжений на переходной поверхности местные упругие напряжения будут больше номинальных что учитывают введением теоретического коэффициента концентрации напряжений

Местные упругие напряжения, возникающие в зубе при изгибе, могут быть определены как аналитическими методами [3], так и экспериментально, например методом фотоупругости (рис. 29). Наибольшие напряжения соответствуют наибольшей частоте полос и находятся у основания зуба на переходной поверхности. Максимальные местные напряжения

Зависимость коэффициента от числа зубьев и коэффициента смещения х для зубьев с исходным реечным контуром по ГОСТ 13755-81 при приложении силы к вершние зуба показана на рис. 30.

Рис. 30. (см. скан) Зависимость коэффициента формы по местным напряжениям: от числа аубьев и коэффициента коррекции X при приложении нагрузки к вершине зуба при исходном реечном контуре по ГОСТ 13755-81

Напряжения изгиба пропорциональны нагрузке и растут с увеличением ее плеча (но не пропорционально из-за уменьшения в определенных пределах коэффициента концентрации). Так как максимальная динамическая нагрузка действует в первые моменты зацепления, то в худших условиях обычно находится ведомый зуб, для которого опасным может быть приложение нагрузки на кромке зуба (в точке см. рис. 3) и в точке

Для ведущего зуба опасным также может быть приложение нагрузки на кромке (в точке или в точке когда проявляется влияние срединного удара и возрастает коэффициент концентрации. Коэффициент формы зуба при приложении нагрузки в точках начала или конца участка однопарного зацепления

Определив из геометрического расчета диаметр окружностей на которых расположены точки можно найти усредненное значение коэффициента в зависимости от параметра

В развернутом виде для прямозубых передач

Для приближенной оценки теоретических коэффициентов концентрации напряжений можно пользоваться формулой

где — средний радиус переходной поверхности; — толщина зуба в опасном сечении.

По мере уменьшения плеча силы от (см. рис. 28) до величина увеличивается, причем

Более подробные сведения о коэффициентах формы зуба для передач с другими исходными контурами, а также о коэффициентах приведены в работах [1, 3 и др.].

Пределы выносливости зубьев и запасы прочности. Разрушение от усталости начинается на растянутой стороне. Если зубья испытывают одностороннее нагружение, то цикл нагружения будет отнулевым. Если нагрузки на зуб последовательно прикладываются с разных сторон (например, у промежуточных шестерен) и величины их одинаковы, то цикл получается симметричным. При разных нагрузках по формулам (8) и (9) гл. 2 можно найти среднее и амплитудное значения нагрузки и номинальные напряжения.

Коэффициент запаса сопротивления усталости зуба определяют как отношение разрушающей нагрузки Доразр к действующей причем должна быть приложена в той же точке профиля, что и

Переходя с помощью формулы (121) к номинальным напряжениям, найдем

где — номинальное напряжение, соответствующее разрушающей нагрузке. Аналогичным способом можно выразить коэффициент запаса прочности через местные напряжения

Существуют два метода определения Оразр и запасов прочности.

1-й метод — по данным усталостных испытаний гладких образцов и образцов с надрезом; коэффициент запаса прочности для отнулевого цикла

для симметричного цикла

При разных нагрузках, действующих в ту и другую сторону,

где — предел выносливости материала сердцевины зуба; — коэффициент влияния абсолютных размеров; — коэффициент влияния асимметрии цикла. При расчете стальных зубьев обычно считают где — предел прочности сердцевины зуба.

Эффективный коэффициент концентрации напряжений в зубе устанавливают сопоставлением результатов усталостных испытаний гладких образцов и образцов из того же материала и той же термообработки, но имеющих надрез по форме переходной поверхности зуба и подвергнутых поверхностной механической и химикотермической обработке.

Зависимость между обычно представляют в виде

где — коэффициент чувствительности материала к концентрации напряжений, которым условно учитывают также влияние поверхностной обработки.

Для зубьев, подвергшихся нормализации, улучшению и поверхностной или объемной закалке, при твердости при твердости

Если зубья подвергнуты поверхностной химико-термической обработке, то их напряженное состояние в значительной мере зависит от наведенных напряжений. В этом случае усталостные трещины зарождаются под упрочненным слоем. Эффект концентрации напряжений здесь уменьшается в связи с удалением очага разрушения от геометрического концентратора напряжений (переходной кривой). Для цементованных галтелей принимают или устанавливают независимо от значений Для стальных зубьев цементованных, азотированных или цианированных . При грубой оценке прочности можно считать для зубьев из нормализованного и улучшенного материала , для закаленных зубьев для чугунных зубьев

2-й метод — по данным усталостных испытаний непосредственно зубьев, как это принято в При таких испытаниях в полной мере учитываются присущие зубчатым колесам технологические особенности изготовления, влияние химико-термической обработки и другие факторы. По имеющимся данным, при базе испытаний циклов предел выносливости зубьев цементованных и нитро-цементованных из сталей, содержащих молибден или более 1% никеля и не более 1% хрома и др.), цементованных и нитро-цементованных из других сталей ( и др.), азотированных где — твердость в сердцевине зубьев.

При объемной закалке зубьев для зубьев, закаленных при нагреве при твердости переходной поверхности и при для зубьев из нормализованной и улучшенной стали при

Шлифование переходной поверхности зубьев снижает указанные значения на 20—30%, дробеструйная или электрохимическая обработка повышает их на 10—20%. При симметричном цикле нагружения снижается на 20—30%.

Фактическое число циклов нагружения при работе на постоянном режиме

где а — число вхождений в зацепление каждой стороны зуба за один оборот; — частота вращения, — время работы,

Предел выносливости соответствующий числу циклов определяют по формулам

При расчете по формулам циклов, по формулам циклов, Для зубьев с нешлифованной переходной поверхностью при твердости

350 принимают в остальных случаях При твердости сердцевины принимают о циклов и при твердости

5-10 циклов При меньшем числе циклов проводят расчет на малоцикловую усталость.

При расчетах на выносливость зубчатых колес в общем машиностроении используют следующие значения коэффициента запаса прочности

1.8 — для отливок стальных или чугунных, термически не обработанных;

1,6 — для отливок стальных или чугунных, подвергнутых отжигу, нормализации или улучшению,

1,4 — для поковок стальных, подвергнутых нормализации или улучшению;

1.8 — для поковок стальных; зубья подвергнуты объемной закалке

2,2 — для поковок и отливок стальных, термически обработанных; зубья имеют твердую поверхность ) и вязкую сердцевину.

В передачах, где излом зубьев не допустим по условиям техники безопасности или связан со значительными производственными потерями, коэффициенты безопасности рекомендуется увеличивать на 50% по сравнению с приведенными выше. Для авиационных редукторов принимают

При определении допускаемого напряжения изгиба по формуле (31) дополнительные коэффициенты приближенно равны:

где — модуль, мм; — в мм; при полировании переходной поверхности

Более детально рекомендации по выбору пределов выносливости зубьев, коэффициентов безопасьосги и других коэффициентов приведены в приложениях к Особенности расчета при многорежимной работе рассмотрены ниже.

Статическая прочность. Зуб проверяют также на статическую прочность при максимальной кратковременной перегр узке.

При твердости сердцевины зубьев во избежание чрезмерной пластической деформации запас по текучести

принимают не ниже 1,25.

Для стальных (твердость

350) и чугунных колес во избежание хрупкого разрушения запас прочности

Повысить сопротивление усталости зуба на изгиб можно, увеличивая модуль зацепления, используя усиливающее ножку зуба положительное смещение или применяя более прочный материал. Для снижения динамических нагрузок повышают точность изготовления колес и вводят модификацию поверхности зуба. Для уменьшения концентрации нагрузки у торцов зуб делают бочкообразным. Повышение предела выносливости зубьев обеспечивается: упрочнением поверхности, которое достигается химикотермической обработкой и наклепом впадин; уменьшением шероховатости

поверхности у основания зуба, для чего полезно, в частности, применять направленное полирование впадин (в плоскости, перпендикулярной оси колеса); в ответственных передачах применением стали электрошлакового переплава, в которой отсутствуют неметаллические включения. При нарезании зубьев не следует допускать уменьшения радиусов переходной поверхности. Использование зубыи, не шлифуемых у основания после закалки (с иоднутренной конфигурацией ножки), гарантирует отсутствие прижогов от шлифования, которые снижают предел выносливости.

Следует добиваться возможно большей равнопрочности колеса и шестерни правильным подбором материалов и рациональным распределением смещений между зубьями. При проектировании высоконапряженных зубчатых передач целесообразно использовать специальный исходный производящий контур, возможности проектирования передач значительно расширяются при использовании обобщающих параметров [1].

ИЗГИБ И СЖАТИЕ ЗУБА

Зуб представляют как консольную балку переменного сечения, нагруженную окружной и радиальной силами (изгибом от осевой силы пренебрегают). При этом окружная сила стремится изогнуть зуб, вызывая максимальные

напряжения изгиба в опасном корневом сечении, а радиальная сила сжимает зуб, немного облегчая его напряжённое состояние.

σA = σизг А - σсжатия А.

Напряжения сжатия вычитаются из напряжений изгиба. Учитывая, что напряжения изгиба в консольной балке равны частному от деления изгибающего момента Mизг на момент сопротивления корневого сечения зуба W, а напряжения сжатия это сила Fr, делённая на площадь корневого сечения зуба, получаем:

Здесь b – ширина зуба, m – модуль зацепления, YH – коэффициент прочности зуба.

Иногда используют понятие коэффициента формы зуба YFH = 1 /

Таким образом, получаем в окончательном виде условие прочности зуба на изгиб : σA = qn YH / m ≤ [σ]FE . Полученное уравнение решают, задавшись свойствами выбранного материала.

Допускаемые напряжения на изгиб (индекс F) и контактные (индекс H) зависят от свойств материала, направления приложенной нагрузки и числа

циклов наработки передачи

[σ]FE = [σ]F KF KFC / SF; [σ]HE = [σ]H

Здесь [σ]F и [σ ]H – соответственно пределы изгибной и контактной выносливости; SF и SH – коэффициенты безопасности, зависящие от термообработки материалов; KFC учитывает влияние двухстороннего приложения нагрузки для реверсивных передач; KF и KH - коэффициенты долговечности, зависящие от соотношения фактического и базового числа циклов наработки. Фактическое число циклов наработки находится произведением частоты вращения колеса и срока его службы в минутах. Базовые числа циклов напряжений зависят от материала и термообработки зубьев.

Расчёт зубьев на изгиб для открытых передач (работают на неравномерных режимах с перегрузками) выполняют, как проектировочный. В расчёте задаются прочностными характеристиками материала и определяют модуль m, а через него и все геометрические параметры зубьев. Для закрытых передач излом зуба не характерен и этот расчёт выполняют, как проверочный, сравнивая изгибные напряжения с допускаемыми [42].

РАСЧЕТЫ ЗУБЧАТЫХ ПЕРЕДАЧ Выбор материалов зубчатых передач и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колёс. Основным материалом для изготовления зубчатых колёс является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали.

В условиях индивидуального и мелкосерийного производства, в мало-

и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют стали с твердостью не более 350 НВ, которая обеспечивается нормализацией или термоулучшением материала. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая

прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни НВ1 рекомендуют назначать больше твёрдости НВ2 колеса не менее чем на (10. 15) НВ.

В условиях крупносерийного и массового производства целесообразно применять зубчатые колеса с высокотвердыми зубьями. При твердости более 350 НВ её обычно выражают в единицах Роквелла - НRC (1 HRC ≈ 10 НВ).

Такая твердость обеспечивается после проведения упрочняющих видов термической и химикотермической обработки: закалки (обьемной или поверхностной), цементации с последующей закалкой, азотирования и др.

Применение высокотвердых материалов является резервом повышения нагрузочной способности зубчатых передач, уменьшения их габаритов и массы. Однако с высокой твердостью материала связаны дополнительные трудности: плохая прирабатываемость зубьев, прогрессирующее усталостное выкрашивание рабочих поверхностей зубьев, необходимость проведения термообработки после зубонарезания. Большинство видов упрочняющей термообработки сопровождается значительным короблением зубьев. Для исправления формы зубьев, восстановления требуемой степени точности требуются дополнительные дорогостоящие зубоотделочные операции (шлифование, полирование, притирка и т.п.), что удлиняет технологический процесс изготовления зубчатых колес и значительно повышает стоимость передачи.

Рекомендуемые для изготовления зубчатых колес марки конструкционных сталей, виды их термообработки и соответствующие основные механические характеристики приведены в табл. 2.1. При этом важно, чтобы размеры заготовок колес (диаметр Dзаг и толщина обода или диска Sзаг) не превышали предельных значений Dпред и Sпред .

Цилиндрические эвольвентные зубчатые передачи в зависимости от величины воспринимаемого смещения классифицируются следующим образом.

нулевые или равносмещенные (составленные из зубчатых колес без смещения или с равными, но противоположными по знаку смещениями) x1 = x2 = 0 или x1 = - x2 , D 1 = D 2 = 0 или D 1 = - D 2 , y Ч m = 0, y = 0, aw= a = r1 + r2 , aw = a ;

положительные (составленные из колес с положительными смещениями или когда положительное смещение одного колеса больше отрицательного смещения другого)

x1 > 0, x2 > 0 или x1 > | - x2 | , D 1 > 0, D 2 > 0 или D 1 > | - D 2 | , y Ч m > 0, y > 0, aw> a , aw > a ;

отрицательные (составленные из колес с отрицательными смещениями или когда отрицательное смещение одного колеса больше положительного смещения другого)

x1 D 1 D 2 D 2 | , y Ч m Понятие о блокирующем контуре зубчатой передачи

При проектировании зубчатой передачи необходимо решить несколько задач:

- выбрать тип зубчатого механизма, его передаточное отношение и числа зубьев колес;

- провести проектный прочностной расчет механизма и определить величину межосевого расстояния или модуль зубчатых колес( модуль зубчатых колес округляется до ближайшей величины из стандартного ряда модулей );

- · провести геометрический расчет зубчатой передачи для выбранных коэффициентов смещения исходного контура, которые обеспечивают исключение подрезания, срезания и заострения зубьев колес и благоприятное или оптимальное сочетание качественных показателей зубчатой передачи.

Для эвольвентных зубчатых передач, по предложению М.Б.Громана, область сочетаний коэффициентов смещений зубчатых колес x1 и x2, удовлетворяющих ограничениям по срезанию в станочном зацеплении, заострению, заклиниванию в зацеплении эвольвент и на переходных кривых, по допустимым минимальным или максимальным значениям качественных показателей, называют блокирующим контуром (рис.13.2). Границы блокирующего контура отсекают те значения коэффициентов смещению которые недопустимы по указанным условиям. Значения, расположенные внутри контура, допустимы, но каждой паре коэффициентов смещения соответствует свое сочетание качественных показателей. Для выбора коэффициентов смещения на блокирующий контур наносятся изолинии качественных показателей, с использованием которых внутри контура выбираются коэффициенты смещения с оптимальным сочетанием качественных показателей. И.И.Болотовским и его сотрудниками созданы справочники, которые содержат блокирующие контуры для большого числа зубчатых передач. Построение блокирующего контура является трудоемкой вычислительной задачей и требует значительных затрат даже при применении ЭВМ. В настоящее время, с ростом производительности компьютеров, появляется возможность геометрического синтеза оптимальных зубчатых передач без предварительного построения блокирующего контура.

На рис. 13.2 ограничивающие линии блокирующего контура:

1 - коэффициент торцевого перекрытия ea =1;

2 - толщина зуба колеса z1 по окружности вершин sa1 = 0;

3 - допустимое подрезание колеса z2 ;

4 - допустимое подрезание колеса z1 ;

5 - интерференция или заклинивание с переходной кривой колеса z2. Линии качественных показателей:

6 - линия sa2 = 0.25m;

7 - линия sa2 = 0.4m;

8 - линия выравненных удельных скольжений l1=l2;

9 - линия sa1 = 0.4m;

10 - линия sa1 = 0.25m;

11 - линия x2 = x2min ;

12 - линия x1 = x1min ;

13 - линия ea = 1.2.

Качественные показатели цилиндрической эвольвентной передачи.

К качественным показателям цилиндрической эвольвентной зубчатой передачи относятся:

- коэффициент торцевого перекрытия

- коэффициент полезного действия

- коэффициент удельного скольжения

- коэффициент удельного давления

- коэффициент формы зуба

Рассмотрим эти коэффициенты подробнее (исключив из рассмотрения коэффициент полезного действия, как величину характеризующую реальные, а не рассматриваемые нами идеализированные механизмы).

Коэффициент торцевого перекрытия

Коэффициентом перекрытия eg называется величина отношения угла перекрытия зубчатого колеса к его угловому шагу, где под углом перекрытия понимают угол на который поворачивается колесо за время зацепления одной пары зубьев. Для цилиндрических колес различают полное eg, торцевое ea и осевое перекрытие:

где осевое перекрытие имеется только в косозубых передачах.

Коэффициент перекрытия определяет величину зоны двухпарного контакта, когда одновременно зацепляются два последовательно расположенных зуба. Так как до окончания зацепления одной пары зубьев, следующая пара должна войти в контакт, нельзя допускать в прямозубых передачах . Допустимое значение коэффициента перекрытия должно несколько превышать единицу и, в зависимости от назначения передачи и точности ее изготовления, выбирается в пределах . Максимальное значение коэффициента перекрытия для зубчатых колес, обработанных инструментом со стандартным исходным производящим контуром, составляет . Наиболее благоприятны величины коэффициента перекрытия равные целым числам, например двум или трем. Обеспечить это можно только используя инструмент с нестандартным исходным производящим контуром. Дробные значения коэффициента перекрытия, например близкие к полутора, приводят к циклическому изменению жесткости передачи и к возникновению параметрических колебаний.

Коэффициент формы зуба

Геометрическая форма зуба в значительной мере определяет показатели его как изгибной, так и контактной прочности. Оценка влияния геометрии зуба на изгибную прочность осуществляется коэффициентом формы зуба Y. Этот коэффициент определяется через параметры балки параболиче-

ского сечения (балки равного сопротивления изгибу), которая вписывается в контур зуба так, чтобы вершина параболы располагалась в точке пересечения оси зуба и нормали к профилю в вершине, а ветви касались профиля зуба у основания ( см. схему на рис. 13.4).

где Sp - толщина зуба по хорде на окружности, проходящей через точки касания параболы и профиля зуба, l - высота от вершины параболы до хорды Sp .

Коэффициент удельного давления.

Для характеристики влияния геометрической формы зуба на контактную прочность используется коэффициент удельного давления . Из анализа формулы Герца, которая используется для оценки контактных напряжений в высшей паре, можно заключить, что единственный геометрический элемент в этой формуле - приведенный радиус кривизны

где - радиусы кривизны профилей в контактной точке, знак + относится к внешнему зацеплению, - к внутреннему. Чтобы коэффициент давления характеризовал контактное напряжение не-зависимо от абсолютных размеров зуба, которые определяются модулем, введено понятие удельного давления как отношения модуля к приведенному радиусу кривизны

Для цилиндрической прямозубой эвольвентной передачи:

Тогда для внешнего зацепления: при контакте в точке В2 (на выходе зубьев из зацепления) :

при контакте в точке В1 (на входе зубьев в зацепление)

при контакте в полюсе точке Р:

Коэффициент удельного скольжения.

Как показано выше, скорость скольжения в точке контакта профилей высшей пары определяется следующим выражением :

где l кр - расстояние от точки контакта до полюса, знак "+" для внешнего зацепления ,"-" для внутреннего. Величина износа активных частей профилей в высшей паре в значительной степени зависит от их относительного скольжения и от скорости этого скольжения. Для оценки скольжения при геометрических расчетах зубчатых передач пользуются коэффициентом удельного скольжения

где Vtki - проекция скорости контактной точки звена i на контактную нормаль. Из схемы эвольвентного зацепления ( [ 1 ] стр.105 рис. 86 )

после подстановки и преобразований для колеса z1 при контакте в точке В2 (на выходе зубьев из зацепления)

для колеса z2 при контакте в точке В1 (на входе зубьев в зацепление)

Графики изменения коэффициентов удельного давления и удельного скольжения по линии зацепления зубчатых колес.

Оптимальный геометрический синтез зубчатой передачи.

Оптимальный геометрический синтез зубчатой передачи проводится аналогично оптимальному метрическому синтезу рычажных механизмов, но с использованием других ограничений и других качественных показателей. Среди качественных показателей необходимо различать противоречивые и непротиворечивые. Так с увеличением смещений удельное давление и коэффициент формы зуба изменяются в желаемом направлении, а коэффициент торцевого перекрытия и толщины зубьев по окружностям вершин уменьшаются, что, при упрощенном рассмотрении, можно считать нежелательным. Критерии или качественные показатели, которые при принятом изменении параметров изменяются в желаемом направлении считаются непротиворечивыми (так как не противоречат друг другу), те критерии, которые при этом изменяются нежелательным образом, называются противоречивыми. При наличии противоречивых критериев эффективным методом поиска оптимума является метод "минимизации уступок". При этом методе вначале проводится оптимизация по каждому из рассматриваемых критериев, определяются значения критериев в оптимальных точках и ищутся значения параметров при которых отклонения каждого критерия от его оптимального значения будут минимальны. Необходимо отметить, что возможности параметрической оптимизации достаточно скромны. Обычно в среднем можно получить улучшение по каждому из показателей не более 10 - 20%. Более существенных результатов можно достичь при переходе к другой схеме или другому типу механизма. Кроме того при геометрическом синтезе зубчатой передаче сложно ориентироваться в сочетании качественных показателей. При анализе скольжения необходимо учитывать, что создание устойчивой масляной пленки в зоне контакта возможно при определенных значениях скорости скольжения. В полюсе зацепления скорость скольжения равна нулю и при прохождении полюса эта скорость изменяет свой знак. Поэтому в зубчатых передачах при дозаполюсном зацеплении в зоне близкой к полюсу происходит нарушение масляной пленки, что приводит к повышенному износу в этой зоне за счет контактного выкрашивания - питтинга. С этих позиций предпочтительными оказываются передачи с большими смещениями с до или заполюсным зацеплением, в которых скорость скольжения направлена в одну сторону, не имеет нулевых значений, поэтому условия для формирования масляной пленки более благоприятны.

Программное обеспечение САПР зубчатых передач.

В 70 - е годы были разработаны и приняты ГОСТ на терминологию, прочностные и геометрические расчеты эвольвентных зубчатых передач. Поэтому программное обеспечение САПР зубчатых передач по всем направлениям проводится по расчетным формулам и алгоритмам рекомендуемым ГОСТ. В ГОСТ предусмотрены два вида расчета геометрии:

- по стандартному радиальному зазору в передаче;

- по стандартной высоте зуба.

При изучении курса ТММ в МВТУ им. Баумана принят метод расчета по стандартной величине радиального зазора. Существующее на кафедре программное обеспечение разработано для этого вида расчета и обеспечивает расчет геометрии внешнего зацепления при фиксированном значении x2 = 0.5 и изменении x1 в диапазоне от 0 до 1.4 с шагом 0.1 . При выполнении курсового проекта по ТММ на основании этого расчета строятся графики качественных показателей, определяется область допустимых решений для коэффициента x1 и выбор этого по оптимальному сочетанию качественных показателей. На рис. 13.6 приведен пример графика. При принятых допустимых значениях

ограничения на выбор коэффициента смещения x1 :

по подрезанию X1min = 0.24 ;

по заострению колеса z1 : X1maxsa = 1.24;

по торцевому перекрытию : X1maxea = 0.84 .

Таким образом, область допустимых значений (ОДЗ), в которой можно выбирать значение x1 0.24 > x1 > 0.84 . этой области выбирается то значение x1 , которое обеспечивает наилучшее сочетание качественных показателей. Часто выбор коэффициента производят по рекомендациям ГОСТ. Для рассматриваемого случая силовой зубчатой передачи с числами зубьев z1 = 14 и z2 = 22

Косозубые цилиндрические эвольвентные передачи и особенности их расчета.

Косозубыми называются цилиндрические эвольвентные зубчатые передачи, боковая поверхность зуба которой образована наклонной прямой лежащей в производящей плоскости и образующей с линией касания с основным цилиндром угол bb ( см. схему на рис. 13.7). При этом эвольвентами основной окружности радиуса rb будут кривые лежащие в торцевой плоскости. Поэтому расчет геометрии цилиндрической косозубой передачи проводится по приведенным выше формулам для торцевого сечения. Для передачи с косыми зубьями нужно ввести несколько новых параметров:

осевой шаг - расстояние между одноименными линиями соседних винтовых зубьев по линии пересечения плоскости осевого сечения зубчатого колеса с делительной, начальной или другой соосной поверхностью. На рис. 13.7 справа изображены развертки делительного и начального цилиндров косозубого колеса. Из этой схемы:

Из схемы, изображенной на рис. 13.8

При нарезании косозубого колеса инструментальная рейка поворачивается на угол b, при этом стандартный исходный производящий контур располагается в нормальной плоскости, а в расчетной торцевой плоскости образуется другой, торцевой контур, параметры которого определим из схемы, приведенной на рис. 13.9.

Для высотных соотношений торцевого производящего контура:

Коэффициент осевого перекрытия.

В косозубых передачах величина коэффициента перекрытия увеличивается на величину торцевого перекрытия, которое (рис. 13.8) равно:

- угол осевого перекрытия для колеса z1 .

1. Для каких целей используются зубчатые механизмы? (стр.1)

2. Какая эвольвентная зубчатая передача называется передачей без смещения?(стр.1)

3. По каким признакам классифицируют зубчатые передачи?(стр.2)

4. Какие основные задачи решаются при проектировании эвольвентной передачи?(стр.2)

5. Перечислите основные качественные показатели цилиндрической эвольвентной передачи (стр.3)

6. Что показывает коэффициент перекрытия? (стр.3,4)

7. Что такое коэффициент торцевого перекрытия? Выведите формулу для ea.(стр.3)

8. Что называется косозубой эвольвентной зубчатой передачей?(стр.8)

9. Как записывается формула для коэффициента eb осевого перекрытия? (стр.10)

Читайте также: