Плотность пульпы бурового раствора

Опубликовано: 22.04.2024

|

Пульпа - это смесь твердых частиц и той жидкости, в которой они взвешены. Термин пульпа произошел от латинского слова pulpa, то есть мякоть. Относительно размера частиц пульпа подразделяется на суспензии грубые, суспензии тонкие, илы (или шламы), а так же коллоидные виды растворов. Пульпа бывает различной плотности. Плотность пульпы, то есть соотношение массы жидкой и твердой фазы может изменяться в процентном соотношении от твердого состояния до жидкого состояния.

От дисперсности пульпы, то есть от количества классов крупности, и от ее плотности зависит такой показатель, как вязкость пульпы. Вязкость пульпы обладает способностью увеличиваться в плотности и количестве тонких классов, так называемых микронных размеров, а так же имеет значение непосредственная скорость оседания частиц, которая уменьшается с повышением плотности самой пульпы, содержания мелкиз частиц в ней.

Одной из важнейших характеристик пульпы является абразивность ее воздействия на трубопроводы и иные виды технического оборудования. Абразивные свойства пульпы зависят в основном от относительного содержания в ней минеральных частиц высокой степени твердости, в частности содержанием кварца.

Пульпа широко используется в промышленности для обогащения полезных ископаемых, смеси измельченных полезных ископаемых с водой, в гидромеханизации, при смеси частиц разнообразных полезных ископаемых или же определенных горных пород с водой, так называемые гидросмеси. Для тушения пожаров пульпа получается способом размывания гидромонитором грунта, или же в специализированных смесительных установках.

Пульпа применяется при буровых работах. Специальные агрегаты, сгустители, разделяют пульпы на твердые и жидкие фазы, под действием силы тяжести, магнитного поля и центробежной силы.

При промышленном транспортировании пульпы используют специальные трубопроводы, которые называются пульпопроводами. Флотационная пульпа – это некая многофазная система, которая состоит из мелких минеральных частиц (твердой фазы), воды и реагентов (жидкой фазы) и пузырьков воздуха (газоподобной фазы). Результаты флотационного обогащения пульпы напрямую зависят от структуры и определенных свойств фаз.

Похожие статьи

В горизонтально-направленном бурении огромное значение для высокой эффективности работ, имеет качество бурового раствора, основой которого является бентонит, переработанный по особой технологии. Бентонит обладает набором уникальных свойств, делающих его важнейшим компонентом буровых растворов для выполнения сложных, высокотехнологических задач.

Наша компания предоставляет вашему вниманию разнообразную промышленную трубопроводную арматуру, выполненную на уровне высочайших международных стандартов из самых разнообразных материалов. Запорная, регулирующая, запорно-регулирующая, защитная, предохранительная и распределительная трубопроводная арматура, изготовленная из нержавеющей стали способна выдержать высочайшие нагрузки, воздействие агрессивных сред и обеспечивать безопасность на трубопроводах долгие годы.

Бентонитовые глины широко используются в самых разнообразных областях народного хозяйства. Особенную важность бентонитовые глины, благодаря их уникальным свойствам, находят в современной добывающей промышленности, где на их основе изготавливаются растворы для бурения, так же бентонитовые формовочные глины незаменимы в металлургическом производстве.

Описание

Оборудование для очистки бурового раствора: гидроциклон пескоотделителя, предназначенный для удаления частиц песчинок, и гидроциклон илоотделителя, предназначенный для удаления частиц ила, представляют вторую стадию программы удаления твердой фазы неутяжеленного раствора. На производстве эту систему называют "осушка", на рисунке ниже представленна модель с вибрационными ситами(на осушку ставятся мелкоячеистые сита), которые осушают утяжеленный раствор вышедший из гидроциклонов(конусов песко и илоотделителя). Для достижения максимальной эффективности работы указанных узлов необходимо следовать рекомендациям по монтажу. Среди прочих преимуществ можно указать более эффективное отделение твердой фазы, уменьшение объема утилизации буровых жидкостей и снижение степени износа входной линии.

Система гидроциклона состоит из узла гидроциклона, отдельного манифольда верхнего продукта и слива, а также сливного желоба. Гидроциклоны поставляются в виде пескоотделителей 12", пескоотделителей 10" и илоотделителя 4". Размер в дюймах указывает на внутренний диаметр гидроциклона. Точка отсечки гидроциклона снижается с уменьшением внутреннего диаметра. Количество гидроциклонов должно определяться исходя из необходимости обработки примерно 100- 125% ожидаемого объема циркуляции бурового раствора при бурении верхней секции скважины. Это обеспечит обработку 100% объема раствора, содержащего пластовые частицы. Аналогичное внимание должно быть уделено выбору подходящего центробежного насоса и привода (двигателя или электрического двигателя), которые обеспечат подачу с необходимой производительностью и напором на манифольд.

При правильном монтаже, обслуживании и эксплуатации гидроциклоны снизят потребность в обслуживании насосов буровой установки, увеличат скорость проходки и обеспечат необходимый уровень состояния скважины.

Правильно установленный и эксплуатируемый гидроциклон – это экономичное и высокоэффективное механическое устройство, обеспечивающий снижение загрязняющих частиц в буровых жидкостях:

Монтаж

Монтаж гидроциклонов должен выполняться таким образом, чтобы напорный манифольд располагался ВЫШЕ МАКСИМАЛЬНО ВОЗМОЖНОГО уровня бурового раствора в емкостях. Это позволит избежать попадания раствора из емкостей через конические насадки в емкость отработанной жидкости при отключенном напорном насосе.

Требования к установке гидроциклонов аналогичны и должны соблюдаться для достижения максимальной эффективности буровых работ.

Линии слива/подачи

Необходимо правильно рассчитать размеры линий подачи и слива. Увеличенный диаметр приведет к забиванию твердыми частицами, малый размер – к ограничению потока и снижению срока службы трубопровода. Линия подачи от насоса к манифольду гидроциклона 4" должна иметь диаметр не менее 6 дюймов; для гидроциклонов 12 или 10 дюймов – не менее 8 дюймов. Для снижения вероятности потерь давления и износа линий рекомендуется использовать патрубки с большим радиусом изгиба.

Устройство конуса

Тремя наиболее часто упоминаемыми компонентами гидроциклона являются: ПОДАЧА, СЛИВ и ПЕРЕТОК.

При поступлении жидкости в гидроциклон, она попадает на высокоскоростную спираль, которая вращается вокруг «разгрузочной насадки», идущей сверху, от выходного отверстия перетока. В реальности, образуются две спирали, одна из которых движется вниз вдоль стенки гидроциклона, в то время как вторая движется вверх, через сердечник гидроциклона, к отверстию перетока. Под воздействием центробежной силы и эффекта инерции твердые частицы движутся вниз и в направлении стенок гидроциклона.

Частицы оседают в соответствии с весом и размерами и, учитывая небольшую разницу в плотности твердых частиц в буровом растворе, оседание происходит в основном в соответствии с размером. Жидкость и большая часть мелких частиц во внутренней спирали устремляются вверх и выходят в манифольд перетока, попадая обратно в систему. Центральный воздушный сердечник в этой спирали создает область низкого давления, которое создает всасывание – оно чувствуется, если накрыть отверстие пальцем.

Способность гидроциклона эффективно отделять твердую фазу зависит от следующих факторов:

Характеристики буровой жидкости, характеристики частиц, параметры потока, характеристики гидроциклона

Конструкция гидроциклона определяется как «СБАЛАНСИРОВАННАЯ». Учитывая малые размеры доступного пространства, твердые частицы, опускающиеся вниз к выходному отверстию, концентрируются и выходят в виде струи («СЛИВ»). Как указывалось выше, в отверстие входит поток воздуха (всасывание). Тем самым создается идеальный режим работы гидроциклона.

Уникальность сбалансированной конструкции заключается в том, что до тех пор, пока размер частиц, имеющихся в буровом растворе, находится в пределах диапазона гидроциклона, будет происходить отделение частиц. В случае малого размера частиц или их небольшой концентрации, сливаться будет минимальный объем раствора.

Производительность гидроциклона определяется скоростью потока и перепадом давления внутри гидроциклона. С увеличением плотности и/или размера частиц происходит рост производительности гидроциклона. С увеличением плотности и/или вязкости жидкости производительность падает. Для поддержания слива с плотностью, превышающей на 1.5 частиц/грамм (ppg) плотность подаваемого шлама, может потребоваться наличие отверстия небольшого диаметра. Точно определить объем слива. Можно приблизительно указать, что она должна составлять 1-5 процентов от объема подачи на узел.

Слив гидроциклона в виде струи (внешне напоминающей полый конус или зонт) обеспечивает максимальное отделение твердых частиц. При избыточном поступлении твердых частиц происходит перегрузка гидроциклона, что приводит к накоплению частиц на участке слива и, соответственно, к снижению качества и скорости сепарации. Твердые частицы, которые при нормальных условиях должны выноситься через слив, возвращаются в систему через сливную насадку или переток. Шлам, попавший в слив, выходит по т.н. «ниточному сливу».

При «ниточном сливе» количество шлама может на 30% превышать количество шлама при «струйном сливе», однако скорость слива настолько ограничена, что производительность гидроциклона ниже на 50%.

Эксплуатация

При бурении, для максимальной эффективности гидроциклоны должны работать в режиме струйного слива. Подтверждением наличия струйного слива является слабое всасывание на кончика отверстия слива. Если такого всасывания не ощущается, значит гидроциклоны работают в режиме ниточного слива – необходимо расширить отверстие. Если при расширенном отверстие гидроциклон продолжает выполнять слив в ниточном режиме, см. раздел Устранение неисправностей полного руководства по эксплуатации.

Порядок запуска

В случае видимости проверить участок всасывания насоса. Очистить от мусора и чужеродных предметов.

- Открыть задвижку всасывания насоса. Не запускать насос при закрытой задвижке – в противном случае произойдет повреждение насоса;

- Задвижка слива должна быть перекрыта;

- Запустить насос и медленно открывать сливную задвижку до упора;

- Проверить уровень давления на манометре подачи. Стрелка манометра должна располагаться на участке, который соответствует плотности раствора. В том случае, если оригинальный манометр слива, поставленный вместе с узлом, заменен на стандартный >манометр, уровень давления должен быть равен четырехкратной (4Х) плотности раствора (в ppg). Низкий уровень давления приведет к неудовлетворительному отделению твердой фазы и высокой потере жидкости. Чрезмерно высокий уровень давления приведет к быстрому износу гидроциклона. При опрессовке водой давление подачи должно равняться 32 psi;

- Удостовериться в том, что гидроциклон работает в режиме струйного слива. В случае полного отсутствия слива или работы в режиме ниточного слива, см. Раздел устранение неисправностей полного руководства по эксплуатации.

Порядок отключения

- Выключить насосы;

- Перекрыть сливную задвижку насоса;

- Перекрыть всасывающую задвижку насоса.

Регулировка отверстия

Неправильная эксплуатация гидроциклонов приводит к плохому отделению твердой фазы. В этом случае они должны быть отрегулированы или заменены сразу же при возникновении проблемы. Регулировка отверстия может выполняться только на гидроциклонах 12" с помощью замены насадок. Гидроциклоны 4 дюймов регулируются с помощью зажимной гайки.

Обслуживание и ремонт

Ежедневно:

- Выполнить осмотр и обслуживание напорного насоса в соответствии с рекомендациями изготовителя;

- Выполнить осмотр гидроциклона, чтобы удостовериться в наличии струйного слива и необходимом уровне давления при необходимости почистить и промыть;

- Отремонтировать или заменить гидроциклоны, в которых выявлены следы порезов, утечек и иные повреждения.

Каждые 10 дней

- Осмотреть отверстие гидроциклона для выявления следов износа. Снять и выполнить визуальный осмотр. При помощи фонаря или зеркала осмотреть внутреннюю поверхность корпуса гидроциклона. При необходимости заменить изношенные детали;

- Снять крышку и очистить коллектор подачи от накоплений твердых частиц;

- 3. Проверить и затянуть все соединения.

Перед тем как приступить к вычислениям плотности буровых растворов, необходимо сначала дать определение этому понятию. Плотность бурового раствора [drilling mud weight] подразумевает под собой соотношение веса к объему [ mass of a unit volume] . Стандартная единица измерения [standard unit of measurement] выражается в граммах на кубический сантиметр [grams per cubic centimeter] или килограммах на кубический метр [kilograms per cubic meter] (г/см³ [g/cm³] , кг/м³ [kg/m³] ).

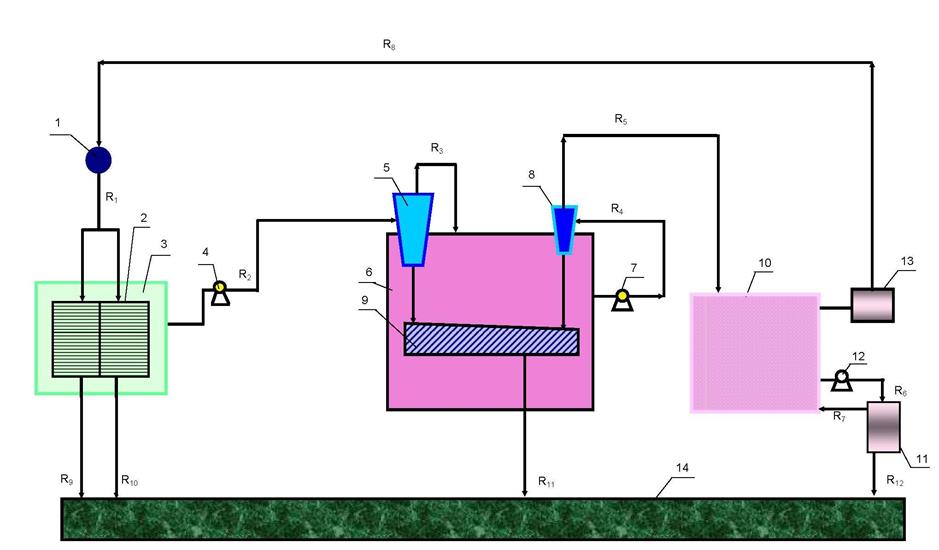

Схема приготовления бурового раствора.

Для измерения данного параметра служат пикнометры [pycnometer s] и весы рычажных плотномеров [mud balance] . А в более серьезном бурении [ drilling] применяют специальные ареометры [ hydrometer] АГ-ЗПП.

Этот аппарат имеет такие составляющие: мерный стакан [ graduated cylinder] , поплавок [ float] со стрежнем [ stem] , съемный груз [ ballast] . Измерения производят посредством прикрепленного штифтами [pins] стакана к поплавку. Стержень имеет две измерительных шкалы [ scales] : первая – основная [ main scale] , вторая – поправочная [correction scale] . Вспомогательная шкала [auxiliary scale] используется в том случае, когда работы ведутся с минерализованной водой [salt water] .

Основной прибор имеет два деления [ scale divisions] : первое для плотности бурового раствора в диапазоне [ range] 900-1700 кг/м³, а второе – 1600-2400 кг/м³. Причем в первом случае груз находится на мерном стакане, а во втором он снят.

Способ контролировать структуру и свойства бурового раствора

Во время бурения возникает необходимость определения плотности буровых растворов. Для этого уже давно разработан ряд способов и формул.

Перечень методологий можно найти в РД 39-2-645-81 «Методика контроля параметров буровых растворов» [ Parameter Control Method for Drilling Muds] (отечественная регламентация [regulation] ), также можно ориентироваться на разработки американского нефтяного института (API) [American Petroleum Institute] . Но все же во время процесса бурения больше придерживаются и ориентируются на зарубежные стандарты [foreign standard s] .

Существует два вида исследования составов и свойств [composition and properties] бурового раствора: физический и химический [ physical and chemical] . Буровой раствор с физическими показателями [ physical properties] – именно плотность относится к этой категории. Для осуществления такой задачи можно применять любую технику, которая имеет измерительную точность [ accuracy of measurement] вплоть до 0,01 г/см³. Это могут быть и рычажные весы [ mud balance] .

Согласно стандартам API, плотность самого бурового раствора измеряют в фунтах на галлон [pounds per gallon (lbm/gal, ppg)] . Популярность применения весов обусловлена тем, что они дают достаточно точные данные и на них никак не сказывается температура окружающей среды [ambient temperature] . Их погрешность [ error] составляет всего 0,9-2,4. г/см³.

Измерительные работы [measurement] бурового раствора выглядят следующим образом:

- Чашка[cup] закрывается плотно крышкой[lid] , после чего аккуратно заворачивается[toseatfirmly] . В крышке есть специальное отверстие[hole] , из которого может выйти излишек раствора.

- Далее весы ставят на призму[fulcrum] , методом сдвигания бегунка[rider] по коромыслу с разметкой[graduatedarm] достигают равновесия между чашкой и водоноском[arm] .

- Полученный результат необходимо записать. Причем округлять[roundoff] значения нельзя, параметры следует записывать в точности до последнего грамма. Система измерений[measurement system] будет в виде г/см³.

Калибровка весов [ balance calibration] : особенности

Для того чтобы буровой раствор имел точный показатель, весы для него необходимо калибровать пресной водой [fresh water] . Стандартный показатель плотности воды [water density] – 1 г/см³ при температуре в 210°С. Чтобы достичь его, следует свинцовую дробь [lead shot] , которая находится на конце коромысла, прибавить или отнять. Вместо этого можно воспользоваться регулировкой винта [screw adjustment] , который расположен там же.

Плотность изготовляемого бурового раствора необходимо подбирать, ориентируясь на условия предотвращения потери стабильности горных пород [loss of rock stability] , кристаллизующихся стенок скважины [crystallized minerals on borehole walls] и гидроразрывов [hydraulic fracturing] . Именно измерение такого параметра обусловливает контроль давления в скважине [well pressure] .

Свойства бурового раствора

Есть пять основных моментов, по которым составляется характеристика раствора:

- по вязкости [viscosity] ;

- по плотности [weight] ;

- по водоотдаче [water loss] ;

- по химическим свойствам [chemicalproperties] ;

- по содержанию твердых фаз [solids] .

Первый показатель влияет на очистку ствола скважины [wellbore cleaning] и поддержание барита [barite] и твердой фазы во время СПО [tripping] . Но при высокой вязкости могут возникнуть некоторые проблемы:

- снизится темп бурения[rateofpenetration] , соответственно, понадобится больше времени, чтобы окончить работу;

- давление насоса[pumppressure] будет повышенным, что приведет к сильным пульсациям в давлении[pressurepulsation] и поршневанию[sugring] во время СПО;

- оборудование, которое должно контролировать твердую фазу, может начать давать сбои[upsets] , что способно привести к поломкам[failures] , значит, есть риск потерять время и финансы на ремонт.

От качества вязкости будет зависеть вид потока [flow] : ламинарный [laminar] или турбулентный [turbulent] . Второй момент – плотность бурового раствора.

Схема оптимизации состава буровых растворов.

Контроль удельного веса [specific gravity] помогает наблюдать давление пластовых флюидов [formation pressure] .

Если это значение будет повышенным, то могут возникнуть неприятности, а именно:

- снизится скорость проходки[rate of penetration] ;

- возрастет возможность дифференциального прихвата[differential sticking] ;

- может произойти разрыв пласта[formation fracturing] , значит, потеряется циркуляция[circulation] во время обсаживания скважины[casing] ;

- увеличится цена бурового раствора.

Механизм возникновения дифференциального прихвата во время бурения

Если присутствует эквивалентная плотность [equivalent weight] шлама, то проблем с очисткой ствола скважины не возникнет.

Параметр водоотдачи в первую очередь важен для того, чтобы была возможность предотвратить образование корки на фильтрах [mudcake] , что приводит к снижению дифференциального захвата. Для того чтобы он не нарушался, коллекторские свойства пластов [reservoir properties] желательно контролировать, чтобы показатель водоотдачи в продуктивных слоях [producing reservoir] оставался при низких значениях.

Дополнительные моменты

Очень важно помнить и о градиентах величин [gradients] . При бурении скважины обращают внимание на виды давления (поровое [pore pressure] , пластовое [formation pressure] , давление гидроразрывов [fracture pressure] , геостатическое [geostatic pressure] и т.д.), температуру окружающей среды и внутри ствола скважины [downhole temperature] , минерализацию [mineralization] , электросопротивление [electric resistance] и пр. Чтобы все вышеперечисленные параметры удобно было сравнивать, ввели такое понятие, как градиент величины. Он обозначает величину за каждый метр проходки бура [drilling] .

Современные бригады очень часто сталкиваются с такой проблемой, как путаница величин. Как упоминалось выше, отечественное измерение принято считать 1 г на 1 см³ (кг/м³), а за границей параметры обозначаются в фунтах на галлон. Поэтому при произведении вычислительных соотношений можно очень сильно запутаться.

В буровой деятельности есть такое понятие, как эквивалентная плотность. Оно учитывает дополнительные давления [additional pressure] , которые обязательно возникают во время циркуляции бурового раствора или если есть устьевое давление [wellhead pressure] . Более конкретно оно обозначает, какое давление действует в определенной точке потока и каково его к глубине.

Итак, специфических формул для вычисления плотности бурового раствора не существует. Для облегчения и решения такой задачи есть специальные инструменты. Но при солидных работах об этом всегда заботятся заранее.

Контроль параметров бурового раствора осуществляется с помощью серийно выпускаемых приборов.

Для измерения плотности раствора могут быть использованы: весы рычажные, ареометр АБР-1(2). Определение условной вязкости раствора производится с помощью вискозиметра ВБР-1(2), воронки Марша; определение реологических параметров – с помощью ротационного вискозиметра, определение фильтратоотдачи раствора – с помощью прибора ВМ-6 либо фильтр-пресса. Для измерения толщины глинистой корки используется линейка, содержания песка в растворе – отстойник ОМ-2 (ОП-2), стабильности раствора – цилиндр стабильности ЦС-2 или стеклянный мерный цилиндр.

При необходимости определения содержания коллоидных частиц в буровом растворе используется методика, в основу которой положен экспресс-метод определения бентонита в буровом растворе по величине адсорбции метиленовой сини (М.С.). Для измерения водородного показателя (рН) бурового раствора могут быть использованы индикаторная бумага и лабораторный рН-метр. Для определения смазочной способности бурового раствора используются тестер предельного давления и прибор КТК-2.

Для контроля параметров бурового раствора могут быть использованы другие серийно выпускаемые приборы, в том числе импортные при условии корреляции их показаний с показаниями соответствующих отечественных приборов. Параметры буровых растворов должны соответствовать указанным в регламенте (см. Приложение к проекту и табл.7.2).

При работе с приборами и установками для определения параметров бурового раствора необходимо руководствоваться правилами и инструкциями по их безопасному применению.

Контроль плотности и условной вязкости буровых растворов рекомендуется производить: при нормальных условиях бурения – через 2 часа, в осложненных условиях – через 0,5 часа. Реологические, структурно-механические параметры и показатель фильтрации в нормальных условиях определяются 2 раза за смену (продолжительность смены – 12ч), в осложненных условиях – через каждые 2 часа. Все показания записываются в рабочий журнал.

Очистка бурового раствора

Предусмотрено применение эффективной системы очистки бурового раствора с использованием отечественного и импортного оборудования (табл. 7.8) и амбара для сбора отходов бурения скважины.

При бурении скважин очистка неутяжеленного раствора производится по следующей принципиальной схеме (рис. 7.1).

Буровой раствор после выхода из скважины (1) по линии R1 поступает на вибросита (2) для грубой очистки, после чего попадает в емкость (3) откуда насосом (4) по линии R2 подается для очистки на пескоотделитель (5), после чего поступает в емкость (6) по линии R3. Из емкости (6) насосом (7) буровой раствор подается для дальнейшей очистки на илоотделитель (8) по линии R4, после очистки на котором по линии R5 поступает в емкость (10). Пульпа после песко- и илоотделителей для дополнительного обезвоживания поступает на вибросито (9), расположенное над емкостью (6). Пескоотделитель (5), илоотделитель (8) и вибросито (9) входят в состав ситогидроциклонной установки. Для тонкой очистки буровой раствор из емкости (10) насосом (12) подается на центрифугу (11) по линии R6. Очищенный на центрифуге раствор по линии R7 возвращается в емкость (10), из которой очищенный буровой раствор насосом (13) нагнетается в скважину (1) по линии R8.

Шлам с вибросит и с центрифуги по линиям R9 – R12 поступает в амбар (14).

Перечень применяемого оборудования приведен в таблице 7.8.

Рисунок 7.1 -

Принципиальная схема очистки бурового раствора

Требования безопасности при работе с химическими реагентами

Работы по приготовлению и применению бурового раствора на основе рекомендуемых химических реагентов необходимо проводить в соответствии с действующими правилами безопасности при бурении скважин (и под контролем Технологического центра Заказчика). Буровая бригада для работы с химическими реагентами должна быть обеспечена специальной одеждой, резиновыми перчатками, очками, респираторами.

При работе с полимерами КМЦ, Гаммаксан, Гламин, Поликсан, Реамил, Амилор, ПолиКР-Ф соблюдать общие правила безопасности – при попадании на кожу или в глаза промыть водой. При рассыпании реагентов сначала необходимо их собрать, а затем промыть участок водой, так как они гигроскопичны и делают поверхность скользкой.

При работе с Na2CO3, ГКЖ соблюдать правила безопасности как со щелочными реагентами – применять спецодежду, очки. При попадании на кожу или в глаза промыть большим количеством воды, затем сделать примочки слабым раствором уксусной, лимонной или борной кислоты (при попадании на кожу).

Работа с пылящими реагентами (глинопорошок, CaCО3, КССБ, крахмальный реагент, биополимер) должна проводиться в противопылевых респираторах и защитных герметичных очках.

При попадании CaCО3 на кожу, в глаза, желудок – обильно промыть водой.

При попадании на кожу смазочной добавки – протереть тканью, затем промыть водой.

Работа с бактерицидом, пеногасителем, ингибитором глин производится в спецодежде, перчатках, респираторе, с соблюдением действующих правил безопасности.

Хранить химреагенты следует в сухих проветриваемых помещениях вдали от открытого огня.

Таблица 7.3 - Компонентный состав бурового раствора и характеристика компонентов по интервалам

| Наименование обсадной колонны под которую ведется бурение | Интервал, м | Название (тип) раствора | Плотность раствора, г/см 3 | Смена раствора для бурения интервала (да/нет) | Название компонента | Содержание компонента в буровом растворе, т/м 3 |

| от (верх) | до (низ) | |||||

| Направление | Глинистый буровой раствор (ГБР) | 1,10 | да | Глинонопорошок бентонитовый | Направление | |

| Кальцинированная сода Na2CО3 | ||||||

| Кондуктор | Естественная глинистая суспензия (ЕГС) | 1,10 | нет | Глинонопорошок бентонитовый | Кондуктор | |

| Кальцинированная сода Na2CО3 | ||||||

| Естественная глинистая суспензия химически обработанная (ЕГСХО) | 1,12 -1,16 | нет | КССБ-2М | |||

| Реапен-1408 | ||||||

| Кальцинированная сода (Na2CO3) | ||||||

| Ингибитор глин Atren CI | ||||||

| ГКЖ-11 | ||||||

| КМЦ-800 (Камцелл, Экстра) | ||||||

| Полицелл ЦФГ (Целлотон ФГ) | ||||||

| Биоминг марки ДТ | ||||||

| Эксплуатационная | Естественная промывочная жидкость (ЕПЖ) | 1,14 | да | Пластовая вода естественной минерализации | Эксплуатационная | |

| Окончание табл. 7.3 | ||||||

| Минерализованный крахмально-биополимерный буровой раствор | 1,14 | да | Реапен-1408 | |||

| Амилор Р (Реамил1, ПолиКР-Ф) | ||||||

| Гаммаксан (Гламин, Поликсан) | ||||||

| Смазочная добавка Смад-АСН (Биолуб LVL) | ||||||

| Ингибитор глин Atren CI | ||||||

| Бактерицид Atren Bio | ||||||

| Мел природный молотый (CaCO3) |

Таблица 7.4 - Потребность бурового раствора и компонентов (товарный продукт) для его приготовления, обработки и утяжеления интервалам

| Интервал (по стволу), м | Мощность интервала, м | Название (тип) бурового раствора и его компонентов | Плотность бурового раствора, г/см 3 | Нормы расхода бурового раствора, м 3 /м | Потребность бурового раствора, м 3 | |

| Потребность компонентов БР, т | ||||||

| Нормы расхода компонентов БР, т/м 3 в интервале | ||||||

| от | до | на исходный объем | на бурение интервала | суммарная в интервале | на запас | |

| Глинистый буровой раствор (ГБР) | 1,10 | 2,7 | 50,0 | 30,0 | 80,0 | - |

| Глинопорошок (ПБН) | 0,15 | 7,5 | 4,5 | 12,0 | - | |

| Сода кальцинированная Na2CО3 | 0,005 | 0,25 | 0,15 | 0,40 | - | |

| Естественная глинистая суспензия (ЕГС) | 1,10 | 0,86 | 120,0 | 30,0 | 196,4 | - |

| Естественная глинистая суспензия химически обработанная (ЕГСХО) | 1,12-1,16 | 0,37 | 100,0 | 80,0 | 180,0 | - |

| КССБ-2М | 0,02 | 2,0 | 1,6 | 3,6 | - | |

| Реапен-1408 | 0,005 | 0,5 | 0,4 | 0,9 | - | |

| Кальцинированная сода (Na2CO3) | 0,005 | 0,5 | 0,4 | 0,9 | - | |

| Ингибитор глин Atren CI | 0,003 | 0,3 | 0,24 | 0,54 | - | |

| ГКЖ-11 | 0,003 | 0,3 | 0,24 | 0,54 | - | |

| КМЦ-800 (Камцелл, Экстра) | 0,002 | 0,2 | 0,16 | 0,36 | - | |

| Полицелл ЦФГ (Целлотон ФГ) | 0,001 | 1,0 | 0,8 | 1,8 | - | |

| Биоминг марки ДТ | 0,003 | 0,3 | 0,24 | 0,54 | - | |

| Естественная промывочная жидкость (ЕПЖ) | 1,14 | 0,34 | 90,0 | 60,0 | 150,0 | - |

| Окончание табл. 7.4 | ||||||

| Минерализованный крахмально-биополимерный буровой раствор | 1,14 | 0,35 | 100,0 | 50,0 | 150,0 | 120,0 |

| Реапен-1408 | 0,005 | 0,5 | 0,25 | 0,75 | 0,6 | |

| Амилор Р, Реамил 1, ПолиКР-Ф | 0,025 | 2,5 | 1,25 | 3,75 | 3,0 | |

| Гаммаксан, Гламин, Поликсан | 0,003 | 0,3 | 0,15 | 0,45 | 0,36 | |

| Смазочная добавка Смад-АСН, Биолуб LVL | 0,001 | 1,0 | 0,5 | 1,5 | 1,2 | |

| Ингибитор глин Atren CI | 0,003 | 0,3 | 0,15 | 0,45 | 0,36 | |

| Бактерицид Atren Bio | 0,0001 | 0,1 | 0,05 | 0,15 | 0,12 | |

| Мел природный молотый природный (CaCO3) | 0,03 | 3,0 | 1,5 | 4,5 | 3,6 |

Таблица 7.5 - Потребность воды или компонентов для обработки бурового раствора при разбуривании цементных стаканов

| Номер колонны в порядке спуска | Название колонны | Номер раздельно спускаемой части колонны в порядке спуска | Номер ступени цементи- рования | Название компонентов для обработки раствора | Характеристика компонента | Норма расхода на обработку 1 м 3 раствора т/м 3 | Количество, т |

| плотность, кг/м 3 | влажность,% | содержание вещества в товарном продукте (жидкости), % | сорт | ||||

| Направление | Кальцинированная сода (Na2CO3) | 2,16 | 0,0025 | 0,2 | |||

| Кондуктор | Кальцинированная сода (Na2CO3) | 2,16 | 0,0025 | 0,45 | |||

| Эксплуатационная | - | - | - | - | - | - | - |

Таблица 7.6 - Потребность воды или компонентов для обработки бурового раствора при спуске обсадных колон

| Номер колонны в порядке спуска | Название колонны | Название компонентов для обработки раствора | Характеристика компонента | Норма расхода на обработку 1 м 3 раствора, т/м 3 | Количество, т | ||

| плотность, г/см 3 | влажности, % | содержание вещества в товарном продукте (жидкости), % | сорт | ||||

| Направление | - | - | - | - | - | - | - |

| Кондуктор | Биолуб LVL (или Реапен-1408) | 0,8 | - | - | 0,0022 | 0,04 | |

| Эксплуатационная колонна | СМАД АСН (или Биолуб LVL) | 0,8 | - | - | 0,0027 | 0,04 |

Таблица 7.7 - Суммарная потребность компонентов бурового раствора на скважину интервалам

| Название компонентов бурового раствора | ГОСТ, ОСТ, МРТУ, ТУ, МУ и т.д. на изготовление | Потребность компонентов бурового раствора, т | ||||

| номер колонны | на запас | суммарная на скважину | ||||

| КМЦ-800, «Экстра, «Камцелл» «Полицелл КМЦ-9», марки С | ТУ 2231-017-32957739-2009 ТУ 2231-017-32957739-2009, с изм. №1 | - | 0,36 | - | - | 0,36 |

| сода кальцинированная (Na2CO3) техническая, марки Б | ГОСТ 5100-85 | 0,4 | 0,9 | - | - | 1,3 |

| СаСО3,карбонат кальция(марка ММС, МТД) | ГОСТ 12085-88 | - | - | 4,5 | 3,6 | 8,1 |

| Гаммаксан Гламин Поликсан | ТУ 2458-010-82330939-2009 ТУ 2458-001-14023401-2008 ТУ 2458-017-82330939-2009 | - | - | 0,45 | 0,36 | 0,81 |

| Реамил 1 Амилор Р ПолиКР-Ф | ТУ 9187-001-70994864-05 ТУ 2458-002-82330939-2009 ТУ 2262-035-97457491-2010 | - | - | 3,75 | 3,0 | 6,75 |

| Смад-АСН Биолуб LVL | ТУ 2415-002-2333 6470-2002 c изм.№1. TУ 2458-009-82330939-2008 с изм.1 | - | - | 1,5 | 1,2 | 2,7 |

| Глинопорошок ПБН ПБМВ | ТУ 39-0147001-105-93 ТУ 2164-006-41219638-2005 с изм №1 | 12,0 | - | - | - | 12,0 |

| КССБ-2М | ТУ 2454-325-0533190-2000 | - | 3,6 | - | - | 3,6 |

| Реапен 1408 | ТУ 2415-003-36651865-2003 с изм. 1 | - | 0,9 | 0,75 | 0,6 | 2,25 |

| Atren Bio | ТУ 2458-011-82330939-2009 | - | - | 0,15 | 0,12 | 0,27 |

| Atren CI | TУ 2458-028-82330939-2009 | - | 0,54 | 0,45 | 0,36 | 1,35 |

| ГКЖ-11 | ТУ 2229-092-40245042-2004 | - | 0,54 | - | - | 0,54 |

| Полицелл ЦФГ (Целлотон ФГ) | ТУ 0392-002-32957739-2007 | - | 1,8 | - | - | 1,8 |

| Биоминг марки ДТ | ТУ 2458-018-95901562-2011 | - | 0,54 | - | - | 0,54 |

7.5 Оборудование для приготовления и очистки бурового

раствора

Таблица 7.8 - Оборудование для приготовления и очистки бурового раствора

| Название | Типоразмер или шифр* | Количество |

| Система приготовления бурового раствора: | ||

| Циркуляционная система | ЦС 100 Э (01) | |

| Гидромешалка | ГМП-25 | минимум 4 |

| Блок приготовления бурового раствора | БПР-1(2) (БП 06) | |

| Система очистки бурового раствора: | ||

| Линейное вибросито | СВ-1ЛМ (ВС-1; «SWACO») | |

| Вакуумный дегазатор | "Каскад-40" | |

| Пескоотделитель | ПГ 60/300 (ИПС 2/300; «SWACO») | |

| Илоотделитель | ИГ 45/М (ИИС; «SWACO») | |

| Центрифуга | ОГШ-501У-01 | |

| Диспергатор | ДГС («Каскад-40»; ДВС-2К) | |

| Гидравлический смеситель | СГВ-100 (ГС-I-40) |

Таблица 7.9 - Ступенчатость применения очистных устройств по интервалам бурения

Связано это с тем, что в средней части геологический разрез представлен породами с пропластками соли (в этом случае необходим минерализованный раствор , а это сопровождается его высокой плотностью), пластами интрузий, на контактах которых с осадочными породами отмечается высокая проницаемость пород и аномалии низких пластовых давлений (в данных условиях необходим буровой раствор с низкой плотностью и фильтрацией). Продуктивные толщи сложены пластами с весьма низкой проницаемостью и давлениями (здесь необходим раствор с минимальной плотностью и твердой фазой, который должен обладать совместимостью с вскрываемыми породами).

Практикой установлено, что наиболее полно этим требованиям (экологические требования опускаем) отвечают растворы на углеводородной основе (РУО), инвертные эмульсионные растворы (ИЭР). Используя такие растворы, удаётся избегать кавернообразование в солях, поглощений в контактных (и других) зонах с наименьшей репрессией вскрывать продуктивные пласты.

Однако этот тип бурового раствора имеет один весьма существенный недостаток: обладая высокой вязкостью (условно вязкость минимальная – 100 с, максимальная – до 500 с), они плохо очищаются от выбуренного шлама, особенно тонкодисперсного.

Проблема состоит в том, что тонкодисперсная фраза в этих высоковязких растворах стандартными техническими средствами (виброситами, гидроциклонами, отстойниками)не удаляется. Попытки снизить плотность дополнительным введением углеводородной фазы вызывают перерасход материалов и не решают проблему.

В связи с этим в момент вскрытия продуктивного пласта с использованием ИЭР данный раствор набирает за счёт разбуривания вышележащих толщ высокую плотность и обогащается твердой фазой, которая достигает 25% и более. Причем неудаляющаяся твердая тонкодисперсная фаза обладает наибольшей кольматирующей способностью, снижая естественную проницаемость прискваженной зоны. Поэтому без очистки эмульсии бурение с использованием ее не допустимо.

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие значительного увеличения скоростей бурения пи снижении расхода химреагентов и углеводородов для регулирования свойств бурового раствора и удовлетворения требований защиты окружающей среды.

Каждый тип очистных устройств предназначен для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения. А чтобы выбор оказался правильным, необходимо знать технологические способности.

При бурении скважины в буровом растворе присутствуют твердые частицы самых различных размеров. Размер частиц глинопорошка изменяется от единицы до десятков микрометров, барита – от 5-10 до 75 мкм, шлама – от 10 мкм до 25мм. Но пока частицы шлама достигнут устья скважины, они уменьшатся за счет механического измельчения и диспергирования. В результате длительного нахождения в циркулярной системе частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора. Особенно это касается прямых и обратных эмульсий на основе углеводородов.

При идеальной очистке из бурового раствора должны удаляться твердые примеси шлама размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь предела.

Лучшие мировые образцы вибросит (фирма «Свако» и др.) позволяют удалять из раствора частицы шлама размером более 150 мкм. Максимальная степень очистки буровых растворов достигает 50%. Гидроциклонный пескоотделитель увеличивает очистку до 70-80% при удалении частиц шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонных илоотделителей (10-12 шт.) диаметром не более 100 мм. С помощью этих аппаратов удаляются частицы до 25 мкм и повышается очистка до 90%. Более тонкие фракции твердых частиц удаляются в центрифугах.

В связи с вышеизложенным нами были проведены экспериментальные исследования очистки инвертных эмульсионных растворов с использованием гидроциклонных шламоотделителей и других устройств, применяемых впервые, например, в вихревом сепараторе (ВС).

Сущность данного метода очистки высоковязких растворов типа ИЭР состоит в прокачке очищаемого раствора через вихревой сепаратор, в котором обеспечивается вихревой поток и турбулентный режим с отделением шлама на фильтре. Сгущение отходящей пульпы достигается путем повторной многоцикловой прокачки ее через ВС.

Для проведения исследований был разработан экспериментальный стендовый ВС.

Подача ИЭР в ВС осуществлялась насосом НБЗ-120/40 производительностью 2,6 л/с или насосом 11 л/с /1,2/.

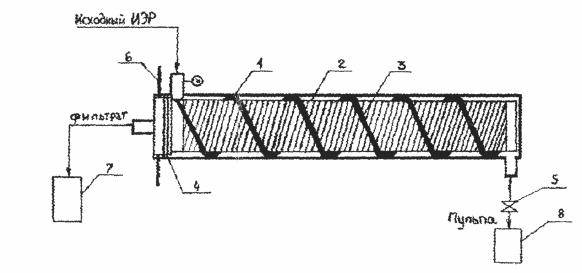

Схема фильтрованной установки представлена на рис.1, которая включает: кожух, фильтр, спираль направляющую, сальник, регулятор фильтрации, фиксатор байонетный, сборники очищенного ИЭР и сгущенного ИЭР (шламовая пульпа).

Рис . 1. Схема вихревого сепаратора

1.Кожух; 2. Фильтр; 3. Спираль направляющая; 4. Сальник; 5. Регулятор фильтрации; 6. Фиксатор байонетный; 7,8 Сборник очищенного и сгущенного ИЭР (пульпа).

Для очистки использовался ИЭР с параметрами : ρ-1,16 гсм3;УВ-440 с; Ф 1см3/30 мин; Q1/10 -7-9 дПа; η-2,5 мПа.с; τ0-29о дПа.; U-256 в; Ст.ф-15% масс.

Загрязненный твердой фазой ИЭР прокачивали насосом через фильтр в соответствии со схемой установки с заданными скоростями /3, 4/.

Фильтрация раствора через фильтр осуществлялась за счет разности давлений внутри фильтра и стенки кожуха, в котором он расположен. Самоочистка поверхности проволочного фильтра от шлама происходила за счет высоких скоростей потока раствора в замкнутом спираленаправленном пространстве. При этом очищенный от шлама в течение нескольких циклов ИЭР в виде фильтрата выводился в циркуляционную систему, а сгущенный ИЭР в виде пульпы – в запасную емкость для последующей очистки и утилизации.

Регулирование скорости потока в фильтре осуществлялось созданием сопротивления на сливе помощью вентиля. Оптимальная очистка ИЭР достигалась при давлениях 0,1-0,4 МПа.

Загрязнение (забивка) поверхности фильтра происходила при увеличении сопротивления сливу пульпы. При увеличении давления в системе более о,5 МПа наблюдалось интенсивное загрязнение фильтра, в результате чего фильтрация чищенной эмульсии снижалась.

Количественные характеристики очистки ИЭР на фильтровальной установке достигались с использованием поршневого насоса, имеющего широкий диапазон скоростей – с первой до пятой.

Результаты исследований приведены в таблице 1, а также показаны в идее кривых рис.2.

Таблица 1 Режимы очистки ИЭР от шлама

Скорость прокачки Подача насоса, л/с Давление, МПа Объём очищенного ИЭР, л/с Объём пульпы, л/с Соотношение очищенного ИЭР: пульпы

I 0,34 0 0,13 0,21 1:1,6

II 0,38 0,1 0,15 0,23 1:1,5

III 0,80 0,2 0,20 0,60 1:3,0

IV 1,48 0,3 0,37 1,11 1:3,0

V 2,43 0,4 0,43 2,00 1:4,6

Рис. 2. Зависимость образования количества очищенного ИЭР от подачи насоса

Анализируя данные таблиц и рисунков, видно, что в зависимости от подачи насоса изменялись давления от нуля до 0,4 МПа. При этом, соответственно, повышался выход Фильтрата ИЭР, который достигал максимума на пятой скорости. Соотношение полученных объемов фильтрата и пульпы достигало 1:4,6.

Из таблицы 1 видно, что объём очищенного ИЭР, полученный на пятой скорости, выше других в 1,16-3,30 раза, но сравнивая с полученным объёмом пульпы на четвёртой скорости, мы пришли к выводу, что оптимальной является эта скорость, т.к. соотношение очищенного ИЭР и пульпы наиболее предпочтительнее и равно 1:3.

Качественные показатели очистки ИЭР приведены в таблице 2 и рис. 3, из которых видна динамика изменения содержания твёрдой фазы в зависимости от времени очистки ИЭР. При общем содержании твёрдой фазы 150 г/л в исходном ИЭР при фильтровании через вихревой сепаратор после первого цикла содержание твердой фазы снизилось до 146 г/л (3% мас.), через следующий цикл – до 137 г/л (9% масс.), через третий цикл – до 128 г/л (15% мас.) и т.д. Соответственно повысилась концентрация твердой фазы в пульпе – до 174 г/л (16% масс.).

Таблица 2 Результаты очистки ИЭР от шлама

№№ п/п Наименование раствора Содержание твёрдой фазы после очистки ИЭР, г/л

- I цикл II цикл III цикл

1 Исходный ИЭР 150 - - -

2 Очищенный ИЭР - 146 137 128

3 Пульпа - 155 163 174

Рис. 3. Изменение содержания твердой фазы в ИЭР в зависимости от продолжительности очистки

В процессе очистки плотность очищенного ИЭР снизилась с 1,16 до 1,13 г/см3, условная вязкость – с 440 до 380 с. Плотность пульпы повысилась до 1,19 г/см3, условная вязкость – до 520. Другие параметры очищенного ИЭР существенно не изменились.

На основании проведенных экспериментальных исследований можно сделать следующие выводы.

1. Конструкция вихревого сепаратора работоспособна и обеспечивает очистку высоковязких ИЭР.

2. Эффективность очистки зависит от скорости потока, создаваемой на спиралефильтрующей поверхности ВС.

3. Увеличение фильтрующей поверхности фильтра повышает объем очищаемого раствора.

4. При многократном прокачивании раствора через вихревой сепаратор эффективность очистки исходного раствора повышается.

Литература.

1. Альтшуль А.Д. и др. Гидравлика и аэродинамика: Учебное пособие для вузов. М: Стройиздат, 1987. 414 с.

2. Жужиков В.А. Фильтрование: Теория и практика разделения суспензий. М: Химия, 1980. 400 с.

3. Мустафаев А.М., Гутман Б.М. Гидроциклоны и нефтедобывающей промышленности. М: Недра, 1981. 260 с.

4. Резниченко И.Н. Приготовление, обработка и очистка буровых растворов. М: Недра, 1982. 230 с.

Читайте также: