При обкатке зуб принимает форму очерченную инструментом

Опубликовано: 28.04.2024

Нарезание зубчатых колес методом обкатки в настоящее время является самым распространенным методом. Этим методом нарезают цилиндрические шестерни с прямыми, спиральными и шевронными зубьями. Для нарезания колес с наружными прямыми и спиральными зубьями применяют червячные фрезы, круглые и реечные долбяки, для нарезания колес с внутренними зубьями — круглые долбяки, а колес с шевронными зубьями — круглые и реечные долбяки. При этом инструменту и заготовке, кроме перемещений, необходимых для процесса резания, сообщают взаимные перемещения, которые соответствуют движению находящихся в зацеплении пары зубчатых колес или зубчатого колеса и рейки.

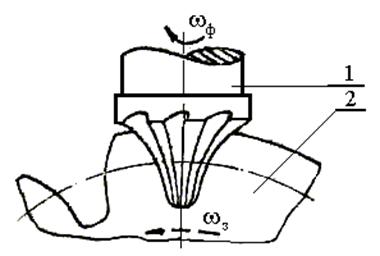

Нарезание зубьев колес червячной фрезой производится на зубофрезерных станках, схема работы которых показана на рисунке 1 (а). Инструмент и заготовка совершают три рабочих движения: вращение фрезы с числом оборотов, соответствующим выбранной скорости резания; вращение зубчатого колеса (за один оборот фрезы обрабатываемое зубчатое колесо проворачивается на число зубьев, равное числу заходов фрезы) и продольная подача - перемещение фрезы параллельно оси детали. Процесс обработки зубьев происходит непрерывно, одновременно с процессом деления, и за один оборот зубчатого колеса производится обработка всех зубьев на длине, равной продольной подаче. При этом методе обеспечиваются шестая-восьмая степени точности.

Для повышения производительности черновой обработки применяют многозаходные червячные фрезы (двух-, трех- и четырехзаходные).

Нарезание червячной фрезой зубчатых колес с модулем до 2 мм производится в один проход, при более крупных модулях — в два-три прохода, причем чистовую обработку целесообразно производить на другом станке отдельной фрезой. Для обеспечения точной установки деталей при обработке необходимо, чтобы их торцы были обработаны перпендикулярно оси отверстия (отклонение не более 0,02—0,03 мм на 100 мм диаметра). При обработке колес ось фрезы наклонена к торцовой плоскости обрабатываемой детали на угол, равный алгебраической сумме угла спирали фрезы и угла спирали обрабатываемой детали.

Нарезание зубьев круглыми долбяками производится на зубодолбежных станках. Схема обработки показана на рисунке 1 (б). Долбяк представляет собой колесо, зубья которого заточены так, что они имеют передний и задний углы (как у резца).

При нарезании зубьев обрабатываемая деталь и долбяк совершают вращательное движение, согласованное, как у находящейся в зацеплении пары зубчатых колес. Долбяк совершает возвратно-поступательное движение параллельно оси детали со скоростью, обеспечивающей (при рабочем ходе) заданную скорость резания, и при врезании приближается к обрабатываемой детали (радиальная подача). Кроме того, обрабатываемая деталь для предотвращения трения инструмента об обработанную поверхность при холостом ходе отводится от инструмента и перед рабочим ходом устанавливается в рабочее положение. При обработке зубчатых колес на зубодолбежных станках обеспечивается пятая-седьмая степени точности и лучшая, чем при обработки на зубофрезерных станках, чистота поверхности.

Зубья многовенцовых колес с близко расположенными венцами и колес с внутренним зацеплением нарезают только методом зубодолбления.

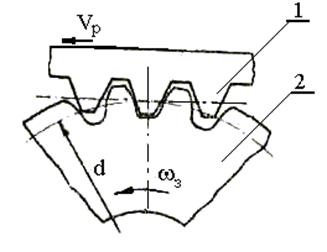

Обработка зубчатых колес реечным долбяком (гребенкой) производится на специальных зубодолбежных станках. Инструмент, имеющий форму зубчатой рейки, совершает возвратно-поступательное движение вдоль оси заготовки, а обрабатываемое зубчатое колесо медленно вращается и поступательно перемещается вдоль рейки. После поворота колеса на один-три зуба и соответственного перемещения вдоль гребенки на один-три шага колесо отводится от гребенки и возвращается в исходное положение. Затем начинается обработка следующего зуба или нескольких зубьев.

Нарезание гребенками менее производительно, чем нарезание шестерен круглыми долбяками и червячными фрезами. Точность и чистота обработки такие же, как и при обработке круглыми долбяками.

Колеса со спиральными зубьями можно обработать специальными круглыми долбяками со спиральными зубьями с углом спирали, обратным по направлению углу спирали зуба шестерни, равным ему по величине.

Для нарезания спиральных зубьев круглым долбяком зубодолбежный станок оснащен копирным устройством, которое сообщает шпинделю с долбяком одновременно продольным перемещением вращательное движение, причем зубья долбяка двигаются по винтовой линии.

Для нарезания колес со спиральными зубьями применяют обычные реечные долбяки с прямыми зубьями, которые перемещаются не параллельно оси заготовки, а под углом, равным углу подъема спирали зубьев колес.

Колеса с шевронными зубьями обрабатывают методом обкатки на специальных зубострогальных станках с двумя круглыми долбяками со спиральными зубьями или двумя реечными долбяками с косыми зубьями (рисунок 2).

Станок, оснащенный круглыми долбяками, представляет собой как бы два зубодолбежных станка, соединенных основаниями, причем один настроен на обработку зубьев с правой спиралью, а другой - на обработку зубьев с левой спиралью. Инструмент и изделие совершают такие же движения, как на обычном зубодолбежном станке. Точно так же станок, оснащенный реечными долбяками, представляет собой как бы два станка с ползунами, движущимися в направляющих, расположенных под углом, соответствующем углу спирали зубьев шестерни. Реечные долбяки с косыми зубьями (правый и левый) имеют такой же угол наклона зубьев, как колесо. Долбяк и деталь совершают такие же движения, как на обычном зубодолбежном станке, на котором обрабатываются шестерни с косыми зубьями. Долбяки работают попеременно: один совершает рабочий ход, другой - обратный ход.

Этим способом могут обрабатываться шевронные зубчатые колеса без канавки между венцами.

Кроме обработки резанием, зубья цилиндрических зубчатых колес изготавливают методом пластической деформации - накатыванием. Зубья колес модулем до 1,5 мм накатывают в холодном состоянии на специальных станках или токарных станках с продольной подачей (рисунок 3, а). На оправке, установленной в центрах, закрепляют делительное колесо 2 и заготовки 4. Накатники 1 и 3, закрепленные на суппорте станка, имеют заборную часть для постепенного образования зубьев. В начале накатывания они входят в зацепление с делительным колесом 2, а по мере образования зубьев на заготовках приводятся во вращение этими зубьями. Для получения более точного профиля зубьев накатывание ведется с реверсированием вращения заготовок. Холодное накатывание может обеспечить точность изготовления зубьев колес до восьмой степени.

В горячем состоянии накатываются зубья колес с модулем до 5 мм и диаметром до 450 мм. Горячее накатывание производится как с продольной, так и с радиальной подачей на мощных станах.

При горячем накатывании с продольной подачей заготовка, нагретая в высокочастотном индукторе до температуры 1000-1200° С, перемещаясь вдоль оси, вводится между накатниками, аналогично тому как это делается при холодном накатывании зубьев.

При горячем накатывании зубьев с радиальной подачей (рисунок 3, б) заготовка 4, закрепленная на оправке 6, после нагрева в индукторе вводится между вращающимися накатниками, закрепленными на шпинделях 5. Заготовка под действием накатников, сдвигающихся в радиальном направлении, вращается, и на ее поверхности образуются зубья. Накатники закреплены на шпинделях между дисками 7, препятствующий течению металла вдоль оси зубьев и способствующими лучшему заполнению формы зубьев. Накатники во время работы охлаждаются водой. Этот метод обеспечивает точность изготовления зубьев девятой-десятой степени. Для повышения точности зубья подвергают дополнительной чистовой обработке.

При накатывании зубьев понижается расход материала на изготовление колес, уменьшается трудоемкость процесса изготовления и за счет более выгодного расположения волокон металла повышается прочность зубьев.

Материал статьи написан на основе литературного источника "Технология производства двигателей внутреннего сгорания" М. Л. Ягудин

2.Теоретическая часть.

Одним из наиболее сложных технологических процессов при изготовлении зубчатых колес является их нарезание и последующая механическая обработка. Для нарезания используются специальные станки и инструменты, с помощью которых реализуются методы копирования или обкатки. При первом способе зуб принимает форму, очерченную инструментом, а во втором случае имитируется процесс зацепления колес, одно из которых выполняет роль инструмента. В качестве инструмента будем рассматривать рейку, которая представляет собой инструментальное колесо бесконечного радиуса начальной окружности. При таком способе нарезания заготовка колеса вращается относительно оси, а рейка для обеспечения резания перемещается в двух направлениях: по касательной к окружности заготовки и вдоль оси. След от рейки является эвольвентой, параметры которой зависят от профиля рейки. Из теории известно, что все размеры стандартного зубчатого колеса могут быть подсчитаны по его модулю и числу зубцов по следующим соотношениям:

2.1.Начальная и делительная окружности, они для стандартного колеса совпадают /делительной называют окружность, от которой отсчитывают размеры зубца и которая является производственной начальной окружностью при нарезании колес,а начальными – окружности, которые являются центроидами в относительном движении колес/, имеют радиус:

где – число зубцов колеса, а – его модуль.

2.2.Радиус образующей /основной/ окружности, на которой строятся эвольвенты, образующие профиль зубца:

где - стандартный угол зацепления 20 градусов.

2.4.Толщин зубца по делительной окружности:

2.5.Ширина впадины по делительной окружности:

2.6.Высота головки зуба: = (6)

где - коэффициент высоты головки (для стандартных колес ) = 1,0 /.

2.7.Высота ножки зуба /отсчитывается от делительной окружности/:

где - коэффициент высоты ножки, который равен 1,25.

, где -коэффициент радиального зазора, равный 0,25.

2.8.Радиус окружности головок: (8)

2.9.Радиус окружности впадин: (9)

2.11.Толщина зуба, измеренная по окружности вершин:

2.12.Толщина зубца по окружности произвольного радиуса:

где эвольвентная функция, значение которой для каждого угла

берутся из таблиц;

- стандартный угол зацепления, равный 20 ;

По формулам (10) и (11) можно определить так же толщину зубца по окружности головок, взяв вместо соответствующие радиусы. Вывод этих формул есть в любом учебнике по курсу теории машин и механизмов.

При нарезании стандартного колеса модульная прямая рейки или фрезы (средняя прямая, на которой ) должна касаться делительной окружности нарезаемого колеса и перекатываться по ней без скольжения при их относительном движении. Наименьшее число зубцов стандартного колеса, которое может быть нарезано рейкой или червячной фрезой, определяется по формуле:

При нарезании стандартного колеса с числом зубцов меньшим возникает так называемое явление подрезания, которое заключается в том, что головка рейки заходит за эвольвентный профиль ножки нарезаемого колеса и вырезает в ней выемки. Зубец получается ослабленным в наиболее опасном сечении, а кроме того, при соединении такого колеса с другим в передаче на подрезанном участке будет нарушаться правильность зацепления зубцов. Из-за явления подрезания нельзя изготовлять методом обкатки стандартные колеса с числом зубцов меньше, чем , что приводит к невозможности уменьшения размеров зубчатых передач путем снижения чисел зубцов входящих в них колес.

Наряду со стандартными колесами, об определении размеров которых шла речь выше, в машиностроении широкое распространение получили так называемые корригированные, или исправленные эвольвентные колеса.

У корригированных колес размеры зубцов отличаются от стандартных и подбираются таким образом, чтобы передача в данных условиях имела наиболее выгодные параметры. Основные методы коррекции, разработанные на основе геометрической теории эвольвентных колес, могут быть осуществлены при нарезании их на обычных зуборезных станках стандартным инструментом путем сдвига инструмента от центра или к центру нарезаемого колеса по отношению к положению, которое оно занимает при нарезании стандартного колеса.

При нарезании колес с положительным сдвигом , т.е. когда рейка сдвигается от центра нарезаемого колеса , можно изготовить колеса с числом зубцов меньше, чем без подрезания, что позволяет значительно уменьшить размеры передач, в которых эти колеса применяются.

Наименьший коэффициент сдвига , с которым надо нарезать колесо с числом зубцов ≤ без подрезания ножки, может быть подсчитан по формуле:

Нарезать данное колесо можно с любым положительным коэффициентом сдвига

без подрезания ножки, но нужно иметь ввиду, что при больших сдвигах может произойти заострение головки. Допускаемая минимальная толщина зубца по окружности головок равна . Абсолютный сдвиг рейки может быть подсчитан по коэффициенту сдвига и модулю рейки по формуле:

Радиусы основной и делительной окружности колеса, нарезаемого со сдвигом, определяются как и для стандартных колес по формулам (1) и (2)(. Шаг зацепления по формуле (3).

Все остальные размеры зависят от коэффициента сдвига. Так, толщина зубца по делительной окружности находится по формуле:

в которой и - модуль и угол зацепления режущей рейки, а - коэффициент сдвига рейки. Знак «+» берется при сдвиге от центра нарезаемого колеса, а «-» при сдвиге к центру.

Ширина впадины по делительной окружности не будет равна толщине зубца и определяется из соотношения:

Толщина зубца по окружности произвольного радиуса определяется по формуле (10), но берется по формуле (16).

Из соотношений (16)-(17) видно, что при положительном сдвиге толщина зубца увеличивается, а ширина впадины уменьшается, а при отрицательном сдвиге наоборот.

Остальные размеры (высота головки и ножки, радиусы окружностей выступов и впадин, радиусы начальных окружностей) зависят от коэффициента сдвига обоих, соединяемых в передачу корригированных колес, формулы для их подсчета в геометрической теории эвольвентных колес позволяют определить все нужные размеры.

Подбирая колеса, нарезанные с разными коэффициентами сдвига, можно получить передачу с наиболее выгодными для данных условий параметрами.

3.Устройство и принцип работы установки ТММ 97-4.

Работа проводится на специальной лабораторной установке ТММ 97-4, которая имитирует работу зубострогального станка со стандартной режущей рейкой. Установка позволяет построить такой профиль зубца, который получается при соответствующей настройке станка, и сравнить его размеры с расчетными.

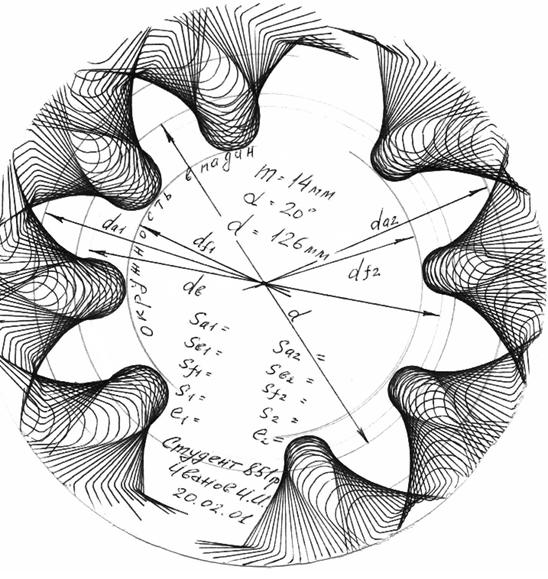

Установка ТММ 97-4 выполнена в настольном варианте, внешний вид которой приведен на рисунке 1. Установка состоит из наклонной плиты 1 на четырех опорах, на которой крепятся : каретка 2 с пятью сменными рейками 3, отличающимися параметрами исходного контура; трех сменных дисков 4 в сборе с зубчатыми колесами, обеспечивающими вычерчивание профиля зубьев колес с числом зубьев Z = 9,10 и 11 и модулем m = 14 и циркуль 5 для вычерчивания делительного диаметра и диаметра по вершинам зубьев нарезаемого колеса на бумажной заготовке 6, закрепленной на диске 4 тремя штырями и прижатой к ней магнитным прижимом 7.

4.Технические характеристики установки ТММ 97-4.

4.2.Число зубьев колеса Z …………………………………………………..9,10,11

4.3.Коэффициент высоты зуба исходного контура ha……………………0,9 ÷ 1,0

4.4.Коэффициент радиального зазора С………………………………….. 0,25

4.5.Угол профиля, α , градус ..……………………………………………….14,5; 20; 28

4.6.Смещение исходного производящего контура, мм……………………+10; -10

4.7.Габаритные размеры установки, мм, не более:

4.8.Масса установки, кг не более……………………………………………4

4.9.Масса «брутто», кг не более……………………………………………. 10

5.Практическая часть.

Для выполнения работы необходимы следующие принадлежности:

Прибор ТММ 97-4,бумажная заготовка /круг на ватмане/, карандаш чертежный, циркуль, логарифмическая линейка, бланк отчет по работе.

5.1.Установите изделие на лабораторный стол.

5.2.Установите сменный диск 4 рис.1, соответствующий числу зубьев нарезаемого колеса так, чтобы зубья колеса на диске вошли в зацепление с нижней рейкой каретки 2.

5.3.Вращая руками диск 4 загоните каретку 2 в крайнее левое положение.

5.4.Произведите геометрический расчет нарезаемого колеса.

5.5.Вырежте бумажную заготовку диаметром больше диаметра по вершинам зубьев нарезаемого колеса на 5-10 мм.

5.6.Закрепите бумажную заготовку на штыри диска 4 и прижмите прижимом 7.

5.7.Переставьте циркуль 5 на наклонную плоскость и закрепите карандаш на движок 8 винтом 9 и, двигая движок вдоль планки циркуля, установите по шкале размер радиуса делительной окружности.

5.8.Вставьте ножку циркуля в центральное отверстие прижима 7 и начертите делительный диаметр нарезаемого колеса .

5.9.Переставьте циркуль на наклонную на наклонную плоскость и установите по шкале размер радиуса окружности по вершинам зубьев нарезаемого колеса .

5.10.Произведите манипуляции по п. 5.8 и начертите окружность по вершинам зубьев, поставьте циркуль на предусмотренное транспортное место и выньте карандаш.

5.11.Вставьте соответствующую рейку 3 сверху вниз под шайбы зажимных винтов и зажмите так, чтобы делительная риска рейка совпала с нулевой отметкой шкалы смещения каретки 2.

6.Порядок выполнения работы.

6.1.Обведите остро заточенным твердым карандашом контур зубьев рейки 3 на бумажной заготовке 6, следя за тем, чтобы линии проводились вплотную к рейке.

6.2.Подайте каретку 2 на один фиксированный шаг вправо поворотом диска 4 вручную по часовой стрелке.

6.3.Повторяйте манипуляции 6.1 и 6.2 до тех пор, пока каретка 2 с рейкой 3 не окажутся в крайнем правом положении.

6.4.Снимите прижим 7 и, приподняв со штырей, поверните бумажную заготовку на 120 градусов по часовой стрелке, зафиксируйте и прижмите прижимом.

6.5.Подсчитайте минимальный коэффициент сдвига и минимальный абсолютный сдвиг , при котором будет отсутствовать подрезание.

6.6.Выберите действительный абсолютный сдвиг рейки с точностью до 0,5мм.

6.7.Подсчитайте действительный коэффициент сдвига и используйте его в дальнейших расчетах.

6.8.Разожмите винты 10 и сдвиньте рейку 3 вверх, получив заданное положительное (вычисленное) смещение. Закрепите рейку в этом положении.

6.9.Повторите манипуляции по п.п.6.1 и 6.2.,смещая каретку обратно в крайнее левое положение. Вычертите 2-3 зубца.

6.10.Произведите манипуляции по п.6.4.

6.11.Произведите манипуляции по п.6.8., только сдвинув рейку вниз и получив заданное отрицательное смещение.

6.12.Повторите манипуляции по п.п. 6.1;6.2;6.3.

6.13.Снимите бумажную заготовку и запишите необходимые данные о нарезаемом колесе в табл.1.

6.14.Нанести на чертеж делительную, основную окружности, а так же окружности выступов и впадин, подсчитав предварительно их размеры по формулам.

6.15.Нанесите на чертеж окружность радиуса и подсчитайте по формулам толщину зубца по делительной окружности и окружности радиуса для обеих колес.

6.16.Измерьте толщину зубцов по соответствующим окружностям и сравните полученные величины с расчетными.

6.17.Оформите отчет по работе и приложите к нему диск с вычерченными профилями зубцов колес.

Контрольные вопросы.

1.Способы изготовления зубчатых колес.

2.Основные особенности нулевых колес. Как должен располагаться режущий инструмент при их изготовлении ? Суть явления подрезания ножки зуба ?

3.Основные особенности исправленных колес. Каково расположение режущего инструмента при их изготовлении ?

4.Основные параметры зубчатых колес: шаг, модуль, делительная, основная и начальная окружности; угол зацепления, линия зацепления, угол профиля зуба.

5.Записать формулы, по которым рассчитывают основные параметры нулевых колес: шаг, радиусы делительной и основной окружностей, высоту головки и ножки,

толщину зуба и ширину впадины на делительной окружности, радиусы окружностей выступов и впадин.

6.Как измеряются основные параметры нулевых колес при смещении режущего инструмента ?

7.Как определяется величина минимального смещения рейки ?

8.Что означает invα ?

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

1. Келлер Э.А. Методическое пособие к лабораторной работе «Построение эвольвентных профилей зубцов методом обкатки», ПГТУ, 1968г.

2. Паспорт на установку для моделирования процесса формообразования зубьев в станочном зацеплении ТММ 97-4 РНПО «Росучприбор».

3. С.А.Попов и Г.А.Тимофеев «Курсовое проектирование по теории механизмов и машин» Высшая школа, 1999г.

Основные параметры колес

(приведенные формулы составлены с учетом высоты головки зуба = 1 и коэффициента радиального зазора С=0,25)

| № п/п | Определяемые величины | Для нулевого колеса | Для исправленного колеса | Сравнение параметров |

| 1. | Число зубцов колеса | |||

| 2. | Минимальное абсолютное смещение рейки | |||

| 3. | Принятое смещение рейки | |||

| 4. | Окружной стандартный шаг | |||

| 5. | Радиус основной окружности | |||

| 6. | Толщина зуба по делительной окружности | |||

| 7. | Высота головки зуба | |||

| 8. | Высота ножки зуба | |||

| 9. | Радиус окружности выступов | |||

| 10. | Радиус окружности впадин | |||

| 11. | Произвольный радиус выбрать | |||

| 12. | Угол | |||

| 13. | Толщина зуба по окружности выступов | |||

| 14. | Толщина зуба, измеренная на полученной схеме по делительной окружности | |||

| 15. | Толщина зуба, измеренная по окружности выступов |

| | | следующая страница ==> | |

| Испытание малого турбодетандера на опорах с газовой смазкой | | | Основные законы механики |

Дата добавления: 2014-11-24 ; просмотров: 570 ; Нарушение авторских прав

Инструментом реечного типа

Цель работы: ознакомление студентов с сущностью изготовления зубчатых колес методом обкатки (огибания). В процессе лабораторной работы производится наблюдение за явлением подреза зубьев колеса инструментом. Устранение явления подреза зубьев колеса производится путем смещения инструмента относительно заготовки на расчетное расстояние.

СПОСОБЫ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

Технологические процессы изготовления зубчатых колес делятся на две группы.

К первой группе относятся такие технологические процессы, которые основаны на обработке материала без снятия стружки (например, литье под давлением).

Ко второй группе относятся процессы, при которых получение зубчатого венца выделяется в самостоятельную операцию (например, зубонарезание).

Нарезание зубьев производится методом копирования или методом обкатки. Метод копирования является менее распространенным, чем метод обкатки. Он применяется в основном при обработке зубчатых колес неэвольвентного профиля и при ремонте, если нет зуборезного оборудования, работающего по методу обкатки.

Сущность метода копирования заключается в том, что изготовление зубчатого венца производится инструментом, имеющим профиль, совпадающий с профилем его впадины (рис. 1). После нарезания одной впадины с помощью дисковой (или пальцевой) фрезы заготовка поворачивается на угловой шаг, и процесс повторяется до тех пор, пока не будут нарезаны все впадины.

При нарезании зубчатых колес по методу копирования для каждого сочетания и нужно иметь отдельную фрезу. Стандарт предусматривает более 50 модулей, и число употребляемых более 100. Поэтому в универсальном комплекте должно быть не более 5000 фрез.

С целью сокращения номенклатуры инструмента диапазон разбивают на интервалы и в пределах каждого интервала применяют одну и ту же фрезу для нарезания колес с различными числами зубьев. Наиболее известны два набора: большой, состоящий из 15 фрез, и малый, состоящий из 8 фрез. Гораздо реже можно встретить наборы из 8 фрез для самых грубых работ и наборы из 26 фрез - для самых "точных" работ.

Рис. 1. Нарезание зубчатого колеса при помощи пальцевой фрезы:

Пальцевая фреза; 2- нарезаемое колесо

Малый набор фрез (8 фрез) является основным. Фрезы этого набора имеют нумерацию 1, 2, …. 8. Фрезы большого набора (15 фрез) имеют нумерацию .

Подобным образом получается набор из 26 фрез:

Самый малый набор (3 фрезы) получается из основного путем выделения 1, 4 и 7 фрез, которые получили буквенные обозначения А, В и С.

Основные недостатки метода копирования:

а) низкая точность. Для точного профилирования колес с различными числами зубьев (одного модуля и основного шага) необходима отдельная фреза с точной установкой по отношению к заготовке. Даже в самом большом наборе из 26 фрез одной фрезой нарезаются колеса с разными числами зубьев. Основные окружности, однозначно определяемые эвольвентами, имеют при этом свои центры в разных местах, не совпадающих с осью вращения заготовки. Это приводит к тому, что передаточное отношение в зацеплении, собранном из таких колес, меняется во время работы каждой пары профилей, что недопустимо при больших и средних скоростях;

б) большое инструментальное хозяйство - в наборе одного модуля (и основного шага) до 26 инструментов;

в) низкая производительность, т.к. впадины нарезаются последовательно, а не одновременно (этот недостаток не характерен для протяжек и тому подобных инструментов).

При нарезании зубчатых колес по методу обкатки режущий контур инструмента имеет очертание рейки (рис. 2). Автоматическое образование эвольвентного профиля, при нарезании зубчатых колес по этому методу, получается в результате согласованных перемещений зуборезного инструмента и заготовки колеса. При этом зубья формируются постепенно и одновременно для всего колеса.

Рис. 2. Нарезание колеса рейкой:

Рейка; 2- заготовка

Преимущество метода обкатки по сравнению с методом копирования заключается, в первую очередь, в универсальности зуборезного инструмента. Одним и тем же инструментом можно нарезать зубчатые колеса с любым числом зубьев. При этом, выбирая соответствующую установку инструмента по отношению к заготовке, можно получить наивыгоднейшую форму профиля зуба, в частности, таким образом можно устранить явление подрезания.

В настоящее время нарезание зубьев по методу обкатки является самым производительным, т.к. процесс резания происходит непрерывно и одновременно с обкаткой.

Теоретически метод обкатки содержит в себе принципиально меньшие возможности для повышения производительности, чем метод копирования. По методу обкатки для получения окончательного профиля теоретически требуется большее количество резов, касательных к обрабатываемому профилю (чем точнее должен быть профиль - тем больше должно быть резов). При копировании поверхность зуба может быть получена (пока только теоретически) одним режущим движением инструмента. Кроме того, при обкатке невозможно (а при копировании возможно) одновременное нарезание всех зубьев колеса. Однако до тех пор, пока теоретические возможности повышения производительности нарезания по методу копирования не будут реализованы, метод обкатки будет оставаться самым производительным методом зубонарезания.

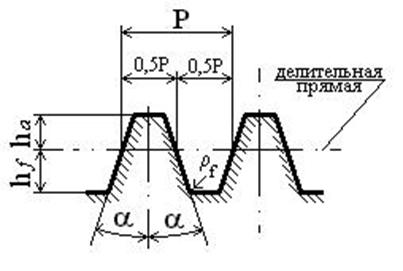

Под исходным контуром цилиндрических зубчатых колес по ГОСТ 13755-84 понимается контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости и нормальной к направлению зубьев. Исходный контур (рис. 3) характеризуется углом профиля , коэффициентом высоты головки , коэффициентом зазора в паре исходных контуров , коэффициентом радиуса кривизны переходной кривой и другими параметрами.

ОСОБЕННОСТИ СТАНОЧНОГО ЗАЦЕПЛЕНИЯ ЗУБЧАТОГО КОЛЕСА (ЗАГОТОВКИ) И ПРОИЗВОДЯЩЕЙ РЕЙКИ

Исходный контур рейки, зубья которой профилируются по впадинам исходного контура, называется исходным производящим контуром, а сама рейка - производящей рейкой.

Рис. 3. Исходный контур производящей рейки по ГОСТ 13755-84

(Угол профиля ; модуль ; шаг ; ; )

Зацепление зубчатого колеса (заготовки) и производящей рейки является частным случаем станочного зацепления.

Колесо, зубья которого образованы в станочном зацеплении при номинальном положении производящей рейки, характеризуемом касанием делительной окружности колеса и делительной прямой рейки, называется колесом без смещения исходного контура.

Если делительная прямая производящей рейки не касается или пересекает делительную окружность колеса, то такое колесо называется колесом со смещением исходного контура.

Величина смещения характеризуется расстоянием делительной прямой исходного контура и делительной окружностью заготовки. Отношение величины смещения исходного контура к расчетному модулю называется коэффициентом смещения .

При удалении делительной прямой исходного контура от оси колеса коэффициенту смещения приписывается знак плюс, при приближении к центру колеса - знак минус.

При надлежащем выборе установки исходного контура по отношению к заготовке колеса (т.е. при правильном выборе коэффициента смещения) можно избежать подреза зубьев в неблагоприятных условиях ( ), повысить как изгибную, так и контактную прочность колес, вписаться в заданное межосевое расстояние, уменьшить износ и улучшить смазку колес передачи.

Наиболее полно учесть эти факторы можно используя при проектировании передачи так называемые блокирующие контуры, которые приведены в приложении к ГОСТ 16532-73.

В данной лабораторной работе определяется только наименьший коэффициент смещения, устраняющий возможность возникновения подреза.

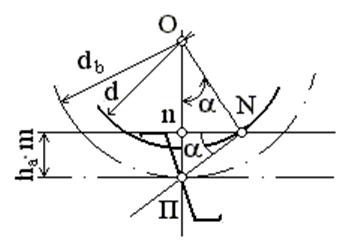

На рис.4. показан случай установки производящей рейки без смещения, когда прямая вершин проходит через крайнюю точку станочной линии зацепления, за которой начнется подрез. Из рисунка следует, что подрез не наступит, если

Для стандартного исходного контура и , поэтому .

Наименьший коэффициент смещения исходного контура по подрезу (для 200 зацепления)

если же допустить минимальный подрез (для )

Рис. 4. Установка производящей рейки

На границе подреза

ОПИСАНИЕ КОНСТРУКЦИИ ПРИБОРА, МОДЕЛИРУЮЩЕГО НАРЕЗАНИЕ ЗУБЬЕВ КОЛЕСА РЕЙКОЙ

Прибор состоит из диска и каретки с рейкой, смонтированных на общей панели.

Согласованное перемещение диска и рейки осуществляется с помощью струны. Струна навита на делительный цилиндр. Одним концом она закреплена непосредственно на каретке, другим - через эксцентриковый механизм.

Диск, моделирующий заготовку, выполнен составным. Нижняя часть, выполненная из металла и окрашенная в синий цвет, моделирует делительный цилиндр заготовки. Верхняя часть, выполненная из прозрачного оргстекла, служит для поддержания бумажной заготовки. Прозрачность верхней части позволяет пронаблюдать, как без проскальзывания перекатываются друг по другу центроиды колеса и рейки

Бумажная заготовка накалывается на три иглы, расположенные в средней части верхнего диска, и закрепляется металлической накладкой с помощью винта.

В металлическую ось диска впрессована игла с небольшим вылетом острия. Эта игла намечает центр заготовки (бумажного круга).

Инструментальная рейка крепится на каретке с помощью фиксированных винтов. Необходимая установка рейки относительно заготовки осуществляется при помощи шкал и индексов, расположенных на концах рейки. Рейка накрывает бумажную заготовку, закрепленную на верхнем диске.

Прерывистое поступательное движение каретки с рейкой осуществляется клавишей, расположенной в средней части передней кромки прибора. Рядом с клавишей, с правой стороны, расположена Г-образная рукоятка включения свободного хода каретки. Правое положение рукоятки (на опорном штифте) обеспечивает нормальную работу клавиши. При повороте рукоятки против часовой стрелки каретка получает возможность свободного непрерывного перемещения.

Для повторения процесса нарезания на другом участке бумажного диска нет необходимости снимать его и перекладывать в новое положение. Для этого достаточно ослабить натяг струны (с помощью эксцентрикового механизма), повернуть диск так, чтобы чистая часть бумажного диска оказалась под рейкой. После этого нужно снова создать натяг струны, не допускающий свободного поворота диска с заготовкой.

Эксцентриковый механизм, с помощью которого осуществляется натяг струны, расположен на каретке слева от рейки. Рукоятка эксцентрикового механизма, повернутая до верхнего упора, соответствует натянутой струне. Для ослабления натяга струны необходимо повернуть рукоятку против часовой стрелки.

Рабочее положение прибора наклонное. Оно обеспечивается откидывающейся подставкой, расположенной с тыльной (нижней) стороны прибора.

ГЕОМЕТРИЧЕСКИЕ РАСЧЕТЫ ПРИ НАРЕЗАНИИ КОЛЕСА РЕЙКОЙ

Исходные данные.

а) Модуль (выгравирован на рейке).

б) Угол профиля исходного контура .

в) Диаметр делительной окружности заготовки (выгравирован на рейке).

а) число зубьев нарезаемого колеса

б) диаметр основной окружности

в) делительный окружной шаг

г) основной окружной шаг

д) коэффициент смещения исходного контура (исключающий подрез)

е) смещение рейки

ж) диаметр вершин зубьев (при сохранении высоты зубьев)

з) диаметр впадин

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ ПРИ НАРЕЗАНИИ КОЛЕСА РЕЙКОЙ

1. Поставьте прибор в рабочее (наклонное) положение. Для этого необходимо откинуть подставку с тыльной стороны прибора.

2. Поставьте каретку в крайнее правое положение. Для свободного перемещения каретки нужно повернуть Г-образную рукоятку против часовой стрелки. По окончании операции Г-образную рукоятку вернуть в исходное положение, повернув ее по часовой стрелке до упора.

3. Установите заготовку (бумажный круг) на диск прибора. Для этого нужно снять накладку и ослабить винты, крепящие рейку к каретке, т.к. заготовка должна быть под рейкой. Наколов заготовку на три иглы, закрепить ее с помощью накладки и винта.

4. Установите рейку при помощи шкал и фиксирующих винтов в нулевое положение (Х=0).

5. Нарежьте три зуба колеса, перемещая с помощью клавиши шаг за шагом рейку из крайнего правого положения в крайнее левое и очерчивая каждый раз контур рейки острозаточенным твердым карандашом (Т-3Т). При этом постепенно получается изображение зубьев "нарезаемого колеса".

6. Верните каретку в исходное положение (по 2).

7. Поверните диск прибора так, чтобы чистая часть бумажной заготовки оказалась под рейкой. Для этого необходимо ослабить натяг струны, повернув рукоятку эксцентрикового механизма против часовой стрелки. Повернув диск прибора в нужное положение, вновь создать натяг струны с помощью эксцентрикового механизма.

8. Установите рейку со смещением.

9. Нарежьте три зуба колеса (по 5).

10. Снимите бумажный диск, установить каретку в среднее положение, а рейку - в нулевое и сдать прибор преподавателю.

11. На бумажном диске циркулем проведите все расчетные окружности колес (основную, делительную, вершин зубьев и впадин).

Произведите обмер вычерченных зубьев (колеса нарезанного без смещения и со смещением исходного контура):

а) толщины зубьев по делительной окружности и ;

б) толщины зубьев по основной окружности и ;

в) толщины зубьев по окружностям вершин зубьев и ;

г) ширины впадин по делительной окружности и .

Индекс 1 - колесо нарезано без смещения, индекс 2 - со смещением. Допускается замерять толщины по хордам.

Оформление отчета

1. Отчет должен содержать исходные данные и геометрический расчет.

2. К расчету прилагается бумажный круг с вычерченными зубьями (на одной и той же заготовке нарезаются по три зуба со смещением и без смещения).

3. На круге должны быть вычерчены все расчетные окружности и сделаны следующие надписи: основной и делительный шаги, угол профиля исходного контура, модуль, расчетное число зубьев, коэффициент смещения инструмента, диаметры основной и делительной окружностей, фамилия студента, номер группы и дата выполнения работы.

Контрольные вопросы

1. На какие группы подразделяются технологические процессы изготовления зубчатых колес?

2. Какова особенность профиля зуборезного инструмента, работающего по методу копирования и по методу обкатки? В чем заключается причина низкой точности зубчатых колес, нарезанных по методу копирования?

3. В чем заключается причина низкой точности зубчатых колес, нарезанных по методу копирования?

4. Почему для метода копирования требуется значительно большее инструментальное хозяйство, чем для метода обкатки?

5. Чем вызвана низкая производительность зубонарезания по методу копирования (с помощью дисковых и пальцевых фрез)?

6. Какой из методов (копирования или обкатки) требует использования станков более сложной кинематики (например, зубофрезерных), а какой - более простых станков (например, фрезерных)?

7. Почему одним и тем же инструментом, работающим по методу обкатки, можно нарезать колеса данного модуля с разными числами зубьев?

8. Можно ли смещать инструмент (например, для устранения подреза) при нарезании по методу копирования?

9. Что такое исходный контур?

10. Что такое производящая рейка?

11. Какой знак присваивается коэффициенту смещения при удалении делительной прямой исходного контура от оси колеса (заготовки)?

12. Каких положительных качеств колеса и передачи можно добиться выбором коэффициентов смещения?

13. Что значит термин “наименьший коэффициент смещения”?

14. Какое зацепление называется станочным?

15. Как зависит величина основного шага нарезаемого колеса от станочного межосевого расстояния?

16. Какое относительное движение совершают центроиды нарезаемого колеса и исходного контура?

Форма отчета

Лабораторная работа №20

Дата добавления: 2019-02-22 ; просмотров: 1972 ; Мы поможем в написании вашей работы!

Нарезание зубчатых колес методом обкатки в настоящее время является самым распространенным методом. Этим методом нарезают цилиндрические шестерни с прямыми, спиральными и шевронными зубьями. Для нарезания колес с наружными прямыми и спиральными зубьями применяют червячные фрезы, круглые и реечные долбяки, для нарезания колес с внутренними зубьями — круглые долбяки, а колес с шевронными зубьями — круглые и реечные долбяки. При этом инструменту и заготовке, кроме перемещений, необходимых для процесса резания, сообщают взаимные перемещения, которые соответствуют движению находящихся в зацеплении пары зубчатых колес или зубчатого колеса и рейки.

Нарезание зубьев колес червячной фрезой производится на зубофрезерных станках, схема работы которых показана на рисунке 1 (а). Инструмент и заготовка совершают три рабочих движения: вращение фрезы с числом оборотов, соответствующим выбранной скорости резания; вращение зубчатого колеса (за один оборот фрезы обрабатываемое зубчатое колесо проворачивается на число зубьев, равное числу заходов фрезы) и продольная подача - перемещение фрезы параллельно оси детали. Процесс обработки зубьев происходит непрерывно, одновременно с процессом деления, и за один оборот зубчатого колеса производится обработка всех зубьев на длине, равной продольной подаче. При этом методе обеспечиваются шестая-восьмая степени точности.

Для повышения производительности черновой обработки применяют многозаходные червячные фрезы (двух-, трех- и четырехзаходные).

Нарезание червячной фрезой зубчатых колес с модулем до 2 мм производится в один проход, при более крупных модулях — в два-три прохода, причем чистовую обработку целесообразно производить на другом станке отдельной фрезой. Для обеспечения точной установки деталей при обработке необходимо, чтобы их торцы были обработаны перпендикулярно оси отверстия (отклонение не более 0,02—0,03 мм на 100 мм диаметра). При обработке колес ось фрезы наклонена к торцовой плоскости обрабатываемой детали на угол, равный алгебраической сумме угла спирали фрезы и угла спирали обрабатываемой детали.

Нарезание зубьев круглыми долбяками производится на зубодолбежных станках. Схема обработки показана на рисунке 1 (б). Долбяк представляет собой колесо, зубья которого заточены так, что они имеют передний и задний углы (как у резца).

При нарезании зубьев обрабатываемая деталь и долбяк совершают вращательное движение, согласованное, как у находящейся в зацеплении пары зубчатых колес. Долбяк совершает возвратно-поступательное движение параллельно оси детали со скоростью, обеспечивающей (при рабочем ходе) заданную скорость резания, и при врезании приближается к обрабатываемой детали (радиальная подача). Кроме того, обрабатываемая деталь для предотвращения трения инструмента об обработанную поверхность при холостом ходе отводится от инструмента и перед рабочим ходом устанавливается в рабочее положение. При обработке зубчатых колес на зубодолбежных станках обеспечивается пятая-седьмая степени точности и лучшая, чем при обработки на зубофрезерных станках, чистота поверхности.

Зубья многовенцовых колес с близко расположенными венцами и колес с внутренним зацеплением нарезают только методом зубодолбления.

Обработка зубчатых колес реечным долбяком (гребенкой) производится на специальных зубодолбежных станках. Инструмент, имеющий форму зубчатой рейки, совершает возвратно-поступательное движение вдоль оси заготовки, а обрабатываемое зубчатое колесо медленно вращается и поступательно перемещается вдоль рейки. После поворота колеса на один-три зуба и соответственного перемещения вдоль гребенки на один-три шага колесо отводится от гребенки и возвращается в исходное положение. Затем начинается обработка следующего зуба или нескольких зубьев.

Нарезание гребенками менее производительно, чем нарезание шестерен круглыми долбяками и червячными фрезами. Точность и чистота обработки такие же, как и при обработке круглыми долбяками.

Колеса со спиральными зубьями можно обработать специальными круглыми долбяками со спиральными зубьями с углом спирали, обратным по направлению углу спирали зуба шестерни, равным ему по величине.

Для нарезания спиральных зубьев круглым долбяком зубодолбежный станок оснащен копирным устройством, которое сообщает шпинделю с долбяком одновременно продольным перемещением вращательное движение, причем зубья долбяка двигаются по винтовой линии.

Для нарезания колес со спиральными зубьями применяют обычные реечные долбяки с прямыми зубьями, которые перемещаются не параллельно оси заготовки, а под углом, равным углу подъема спирали зубьев колес.

Колеса с шевронными зубьями обрабатывают методом обкатки на специальных зубострогальных станках с двумя круглыми долбяками со спиральными зубьями или двумя реечными долбяками с косыми зубьями (рисунок 2).

Станок, оснащенный круглыми долбяками, представляет собой как бы два зубодолбежных станка, соединенных основаниями, причем один настроен на обработку зубьев с правой спиралью, а другой - на обработку зубьев с левой спиралью. Инструмент и изделие совершают такие же движения, как на обычном зубодолбежном станке. Точно так же станок, оснащенный реечными долбяками, представляет собой как бы два станка с ползунами, движущимися в направляющих, расположенных под углом, соответствующем углу спирали зубьев шестерни. Реечные долбяки с косыми зубьями (правый и левый) имеют такой же угол наклона зубьев, как колесо. Долбяк и деталь совершают такие же движения, как на обычном зубодолбежном станке, на котором обрабатываются шестерни с косыми зубьями. Долбяки работают попеременно: один совершает рабочий ход, другой - обратный ход.

Этим способом могут обрабатываться шевронные зубчатые колеса без канавки между венцами.

Кроме обработки резанием, зубья цилиндрических зубчатых колес изготавливают методом пластической деформации - накатыванием. Зубья колес модулем до 1,5 мм накатывают в холодном состоянии на специальных станках или токарных станках с продольной подачей (рисунок 3, а). На оправке, установленной в центрах, закрепляют делительное колесо 2 и заготовки 4. Накатники 1 и 3, закрепленные на суппорте станка, имеют заборную часть для постепенного образования зубьев. В начале накатывания они входят в зацепление с делительным колесом 2, а по мере образования зубьев на заготовках приводятся во вращение этими зубьями. Для получения более точного профиля зубьев накатывание ведется с реверсированием вращения заготовок. Холодное накатывание может обеспечить точность изготовления зубьев колес до восьмой степени.

В горячем состоянии накатываются зубья колес с модулем до 5 мм и диаметром до 450 мм. Горячее накатывание производится как с продольной, так и с радиальной подачей на мощных станах.

При горячем накатывании с продольной подачей заготовка, нагретая в высокочастотном индукторе до температуры 1000-1200° С, перемещаясь вдоль оси, вводится между накатниками, аналогично тому как это делается при холодном накатывании зубьев.

При горячем накатывании зубьев с радиальной подачей (рисунок 3, б) заготовка 4, закрепленная на оправке 6, после нагрева в индукторе вводится между вращающимися накатниками, закрепленными на шпинделях 5. Заготовка под действием накатников, сдвигающихся в радиальном направлении, вращается, и на ее поверхности образуются зубья. Накатники закреплены на шпинделях между дисками 7, препятствующий течению металла вдоль оси зубьев и способствующими лучшему заполнению формы зубьев. Накатники во время работы охлаждаются водой. Этот метод обеспечивает точность изготовления зубьев девятой-десятой степени. Для повышения точности зубья подвергают дополнительной чистовой обработке.

При накатывании зубьев понижается расход материала на изготовление колес, уменьшается трудоемкость процесса изготовления и за счет более выгодного расположения волокон металла повышается прочность зубьев.

Материал статьи написан на основе литературного источника "Технология производства двигателей внутреннего сгорания" М. Л. Ягудин

При нарезании прямых и винтовых зубьев цилиндрических колес по методу обкатки используют зуборезные долбяки, зуборезные гребенки и червячные модульные фрезы. В процессе нарезания зубьев центроида (являющаяся начальной окружностью у долбяка и начальной прямой у гребенки и червячной фрезы) обкатывается по начальной окружности нарезаемого колеса, а режущие кромки зубьев инструмента образуют боковые стороны зубьев колеса и дно впадины между ними. В результате, независимо от вида режущего инструмента, получают зубчатые колеса с одинаковым профилем зубьев.

Зуборезный долбяк представляет собой колесо с эвольвентными зубьями, имеющими режущие кромки, передние и задние углы. Долбяки применяют для нарезания прямозубых, косозубых и шевронных колес наружного и внутреннего зацепления. По методу закрепления на станке различают долбяки дисковые, хвостовые, чашечные и втулочные. Изготовляют долбяки в основном из быстрорежущей стали.

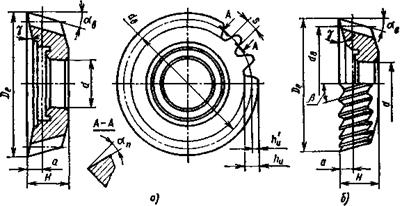

На рис. 46, а показана конструкция дискового долбяка для нарезания зубьев колес с наружным и внутренним зацеплением. Передняя поверхность долбяка делается конической. Образующийся на наибольшем диаметре передний угол γ равен 5°. Задний угол αв на вершине зуба получается при шлифовании наружного диаметра De долбяка на конус. Обычно αв = 6. 7°. Профиль режущих лезвий во всех осевых сечениях должен быть эвольвентным.

Рис. 46. Дисковые долбяки:

а — прямозубый; б — косозубый

Наличие заднего угла приводит к изменению сечений зуба по его длине. В одном из сечений долбяка размеры сечения его зуба точно соответствуют размерам некорригированного колеса. Это сечение называется исходным, а расстояние его от переднего торца долбяка — исходным расстоянием

α = хт / tg αв,

где х — коэффициент смещения исходного контура; m — модуль.

Габаритные размеры долбяка определяются диаметром делительной окружности в исходном сечении, числом зубьев zи и высотой долбяка Н по оси. При выборе zи стремятся выдержать условие mzн

dд. Принят следующий ряд номинальных диаметров dд: 25, 38, 50, 75, 100, 125,160 и 200 мм. Высота долбяка Н и размеры крепежно-присоединительной части (диаметр посадочного отверстия d, ширина ступицы b и др.) определяются стандартом.

На рис. 46, б показан дисковый косозубый долбяк, представляющий собой косозубое колесо, зубья которого имеют режущие кромки, передние и задние углы. Винтовые линии зубьев долбяка и зубьев нарезаемого колеса противоположны по направлению. Угол наклона зубьев β измеряется по делительному цилиндру. Размеры косозубого долбяка определяются по торцовому модулю

где тn — модуль в нормальном сечении.

Зуборезные долбяки изготовляют следующих типов:

1 — дисковые прямозубые долбяки классов точности АА, А и В для 6-й, 7-й и 8-й степеней точности колес;

2 — дисковые косозубые — классов точности А и В для 7-й и

8-й степеней точности;

3 — чашечные прямозубые — классов точности АА, А и В для

6-й, 7-й и 8-й степеней точности колес;

4 — хвостовые прямозубые — классов точности А и В для 7-й и 8-й степеней точности колес;

5 — хвостовые косозубые — класса точности В для 8-й степени точности колес.

Основные размеры и технические требования на долбяки для обработки цилиндрических колес должны соответствовать ГОСТ 9323—79.

Технические требования на долбяки для обработки валов и отверстий шлицевых соединений должны соответствовать ГОСТ 6762—79.

Конструирование и расчет долбяка для нарезания прямозубых цилиндрических колес с эвольвентным профилем проводятся по ГОСТ 9323—79 в приведенной ниже последовательности.

1. Определяют номинальный делительный диаметр долбяка. Стандарт предусматривает диаметры дисковых долбяков 80, 100, 125, 160 и 200 мм. Долбяки целесообразно применять с меньшим делительным диаметром, так как чем меньше этот диаметр, тем меньше вылет режущих кромок относительно штосселя станка и более устойчиво закреплен инструмент. Но с уменьшением диаметра делительной окружности увеличиваются искажения профиля зуба (эвольвенты) нарезаемого колеса.

На практике необходимо придерживаться следующих соотношений между диаметром делительной окружности долбяка и модулем нарезаемого колеса:

Диаметр dao, мм. 80 100 125 160 200

Модуль то, мм. 1—5 1 — 8 2 — 10 6 — 10 8 — 12

Обычно при конструировании долбяков тип, класс точности и диаметр делительной окружности долбяков задаются.

2. Определяют основные размеры долбяка: диаметр делительной окружности d0; диаметр вершин зубьев da0; диаметр посадочного отверстия d и выточки d2; высоту долбяка В; ширину ступицы b1; расстояние исходного сечения от передней поверхности А.

3. Число зубьев долбяка выбирают из ГОСТ 9323—79 или определяют с учетом номинального делительного диаметра долбяка do и модуля m, причем предпочтительно принимать четные значения чисел зубьев: zи = do / m.

4. Геометрические параметры при вершине зуба: передний угол γ = 5°; задний угол α = 6°.

Для черновых долбяков задний угол α можно увеличивать до 9. 12°.

5. Размеры профиля зубьев долбяков в проекции передней поверхности на плоскость, перпендикулярную к оси, а также размеры по параметрам профиля в контролируемом сечении принимают из приложения 1 ГОСТ 9323—79.

6. Технические требования на зуборезные долбяки принимают по ГОСТ 9323—79.

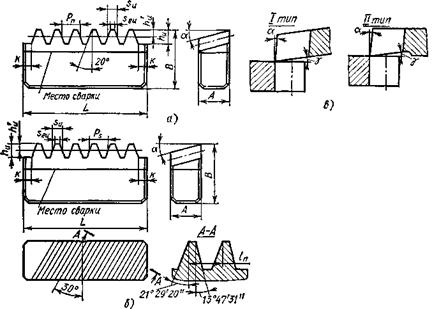

Зуборезная гребенка представляет собой зубчатую рейку, зубьям которой сообщают передние и задние углы. По конструкции различают гребенки прямозубые (рис. 47, а), предназначенные для нарезания колес с прямыми зубьями, и косозубые (рис. 47, б) — для нарезания колес с винтовыми и шевронными зубьями. По способу образования переднего угла гребенки изготовляются двух типов (рис. 47, в).

Рис. 47. Зуборезные гребенки и схема образования

В рабочем положении передний угол на вершине зуба γ = 6° 30', а задний угол на вершине зуба αв = 5°30'. Угол наклона зубьев косозубой гребенки обычно принимается β = 30°. Размеры профиля определяются торцовым модулем mt. В нормальном сечении тп = mt cos β.

Гребенки обычно изготовляются сборными, режущая часть делается из быстрорежущей стали, а корпус — из конструкционной.

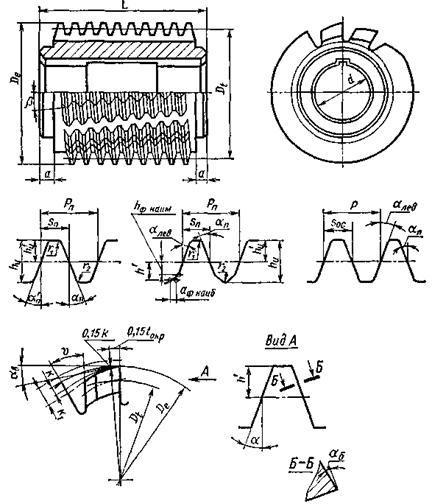

Червячная зуборезная фреза (рис. 48) представляет собой червяк, превращенный в режущий инструмент путем перерезания канавками и затылования его витков с образованием соответственно переднего γ и заднего α углов на каждом зубе фрезы. Инструмент состоит как бы из ряда зуборезных гребенок, расположенных по цилиндру с осевым смещением.

Стандартные фрезы этого типа изготовляют на базе так называемого конволютного червяка. В нормальном сечении к направлению витков червяка инструмент имеет прямолинейный профиль исходной зубчатой рейки, т. е. профиль фрезы не зависит от числа и угла наклона зубьев нарезаемого колеса. Он характеризуется углом профиля αп = 20°, шагом Рп = πm, толщиной зуба фрезы по нормали sn и расчетной высотой зуба и его головки sn = Рп — sд, где sд —толщина зуба нарезаемого колеса по нормали. Расчетная высота головки зуба фрезы равна высоте ножки зуба колеса, т. е. h'и = h — h', где hи и h' — высоты зуба и головки зуба колеса. Радиусы закругления зуба колеса у вершины r1 = 0,2m, у основания r2 = 0,3m.

При обработке колес с профильной модификацией зуба на ножках зубьев фрезы делается утолщение.

Размеры в осевом сечении фрезы определяются по формулам

Рос = Рп / cos ω, sос = sп / cos ω,

где ω — угол подъема витков фрезы по среднему расчетному цилиндру диаметра Dt

sin ω = Р / Dt = πm / Dt.

Рис. 48. Зуборезная червячная фреза

Таким образом, при увеличении диаметра D уменьшается угол подъема, что способствует повышению производительности и точности обработки. Это объясняется увеличением числа режущих зубьев по окружности фрезы, улучшением условий резания и отвода стружки и большей жесткостью системы СПИД. Однако при этом увеличивается расход режущего материала, стоимость изготовления фрезы, а также крутящий момент от сил резания.

Затылование производится для обеспечения задних углов на вершине и на боковых сторонах зубьев. Величина затылования

где z — число режущих зубьев фрезы.

От угла αв зависят величины углов αб на боковых сторонах зуба инструмента. Для обеспечения благоприятных условий резания необходимо αб = 2. 3°, и тогда αв = 10. 12°.

У фрез со шлифованным профилем необходимо делать двойное затылование (см. рис. 48). Величина второго затылования k1 = (1,2. . 1,7) k.

Передний угол у чистовых червячных фрез γв = 0, а у черновых фрез для улучшения условий резания γв = 5. 7°. Число стружечных канавок, т. е. число режущих гребенок для фрез обычного назначения, равно 9. 12, для прецизионных фрез 12. 16 и для сборных — 8. У сборной червячной фрезы, оснащенной твердосплавными гребенками, они вставлены в пазы корпуса фрезы и закреплены гайками. Для устранения зазоров в соединении предусмотрены клиновые прокладки. Твердосплавные гребенки в зависимости от назначения фрезы могут быть из твердых сплавов ВК6М, ВК8, Т5К10, Т15К6 и др.

Червячные зуборезные фрезы изготовляют пяти классов точности: ААА, АА, А, В и С. Фрезы класса ААА дают наибольшую точность обработки зуба.

Конструирование и расчет червячной фрезы для обработки цилиндрических колес с эвольвентным профилем проводят по ГОСТ 9324—80 в приведенной ниже последовательности.

1. Основные размеры фрезы: наружный диаметр фрезы — dao; посадочный диаметр отверстия — d; общую длину фрезы — L; длину буртиков — l и число зубьев (число стружечных канавок) z.

2. Размеры профиля зубьев в нормальном и осевом сечениях: шаг профиля зуба Рno, Pxo, толщину зуба sno; высоту зуба h0 и другие размеры профиля (рис. 49, а).

3. Расчетные размеры фрезы: угол подъема витка γто; угол наклона стружечных канавок λmo; ход винтовой стружечной канавки Pz; затылование — К. Если зуб червячной фрезы для цилиндрических колес должен иметь специальный профиль, отличающийся от стандартного (α ≠ 20°), то применяют различные методы профилирования, приведенные в специальной литературе.

Рис. 49. Схемы для определения элементов профиля (а)

и затылования зубьев (б) червячной фрезы

4. Шпоночный паз выполняют по ГОСТ 9472—70 *. Для облегчения шлифования отверстий и лучшей посадки фрезы на оправку в нем делают выточку глубиной до 1 мм и длиной l ≈ 0,3L.

5. Геометрические параметры режущей части фрезы: передний угол γ = 0; задний угол на вершине зубьев α = 9. 12°.

6. Элементы стружечных канавок фрезы (рис. 49, б): глубина канавки Нк = h + К + r для фрез с не шлифованным профилем и для фрез со шлифованным профилем; здесь h — высота зуба; К— затылование; , где α — задний угол;

К1 — дополнительное затылование; К1 = (1,2. 1,5)К; r — радиус дна стружечной канавки.

7. Технические требования на фрезы принимаются по ГОСТ 9324—80Е.

Современное развитие металлообрабатывающей промышленности характеризуется повышением требований к качеству обработанных поверхностей, точности размеров и формы поверхностей деталей машин, производительности их изготовления. Решение задач по повышению уровня машиностроения возможно только при условии тщательного изучения теоретических основ металлообработки и, в частности, вопросов повышения эффективности использования режущего инструмента.

В процессе резания инструменты испытывают большие удельные усилия, подвергаются нагреву и износу, поэтому инструментальные материалы должны обладать определенными физико-механическими и технологическими свойствами.

При выборе инструментального материала необходимо стремиться к оптимальному значению его износостойкости с учетом химического состава и прочности, обрабатываемого материала, характера операции и конструкции инструмента, жесткости оборудования, возможности применения СОЖ и др.

Выбор марок инструментальных материалов связан с различными видами инструментов, работающих по разным кинематическим схемам.

Режущие инструменты предназначены для обработки разнообразных поверхностей. Эти поверхности классифицируются по конструкторско-технологическим признакам, определяющим требования к точности и качеству их изготовления. Точность и качество изготовления взаимозависимы и в свою очередь зависят от метода обработки и применяемого режущего инструмента. Выпускаемый в стране режущий инструмент, а также отдельные его элементы классифицированы по конструктивным признакам и назначению. Использование классификаторов позволяет правильно выбрать нужный инструмент и заказать его у изготовителей.

Металлорежущие инструменты имеют большое разнообразие видов и конструктивных разновидностей. У каждого вида инструмента есть свои особенности, которые определяются условиями формообразования детали. Эти особенности в ряде случаев имеют принципиальное значение и должны быть учтены на стадии проектирования.

Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего: условия работы, общие конструктивные элементы и способы их обоснования, принципы расчета.

Будущие специалисты в области систем автоматизированного проектирования должны понимать, что задача проектирования режущего инструмента многовариантна. Быстродействие автоматического проектирования позволяет рассматривать все варианты задачи и выбирать из них лучший по некоторому критерию оптимальности. Но применение ЭВМ будет наиболее эффективно тогда, когда специалист имеет подготовку в определенной предметной области и способен осознанно решать расчетно-конструкторские задачи.

1. Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки: учеб. пос. для вузов / Б.И. Горбунов. М.: Машиностроение, 1981. 287 с.

2. Иноземцев Г.Г. Проектирование металлорежущих инструментов: учеб. пос. для втузов / Г.Г. Иноземцев. М.: Машиностроение, 1984. 272 с.

3. Инструментальное обеспечение автоматизированного производства: учеб. для машиностроит. спец. вузов / В.А. Гречишников, А.Р. Маслов, Ю.М. Соломенцев и др.; под. ред. Ю.М. Соломенцева. М.: Высшая школа, 2001. 272 с.

4. Маслов А.Р. Инструментальные системы машиностроительных производств / А.Р. Маслов. М.: Машиностроение, 2006. 480 с.

5. Металлорежущие инструменты: учеб. / Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. – М.: Машиностроение, 1989. 328 с.

6. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: учеб. пособие / Н.А. Нефедов, К.А. Осипов. М.: Машиностроение, 1990. 448 с.

7. Режущий инструмент / Д.В. Кожевников, В.А. Гречишников, С.В. Кирсанов и др.; под ред. С.В. Кирсанова. М.: Машиностроение, 2007. 528 с.

8. Справочник инструментальщика / И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.; под общ. ред. И.А. Ординарцева. Л.: Машиностроение. Ленингр. отд-ние, 1987. 846 с.

9. Шатин В.П., Шатин Ю.В. Справочник конструктора-инструментальщика / В.П. Шатин, Ю.В. Шатин. М.: Машиностроение, 1975. 456 с.

Читайте также: