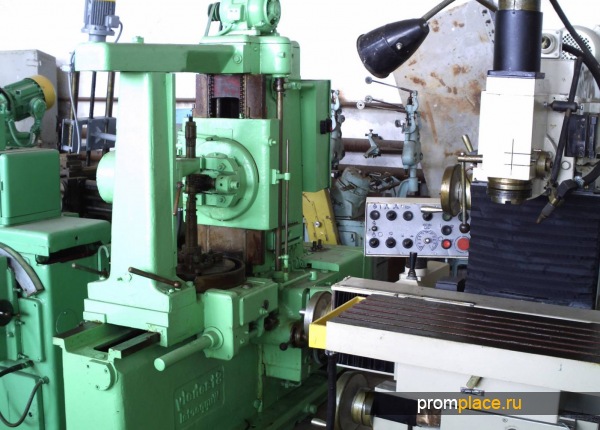

Станки для нарезки зуба

Опубликовано: 17.04.2024

Зубообрабатывающие станки представлены на нашем сайте в широком ассортименте, который позволит Вам выбрать и купить оборудование наиболее оптимальное по цене и функционально подходящее для решения новых задач, поставленных на Вашем производстве, или для смены оборудования, эксплуатация которого на Вашем предприятии становится нецелесообразной вследствие морального или физического износа.

Зубообрабатывающие станки относятся к металлорежущему оборудованию, служащему для обработки зубчатых колёс, зубчатых реек, звездочек и червяков. По принятой классификации эти станки относятся к 5 группе (первая цифра в обозначении модели) — зубо- и резьбообрабатывающие станки.

Вторая цифра обозначает тип станка:

1 — зубодолбежные станки для цилиндрических колес;

2 — зуборезные станки для конических колес;

3 — зубофрезерные станки для цилиндрических колес,

4 — зубофрезерные станки для нарезания червячных колес;

5 — станки для обработки торцов зубьев колес;

6 — резьбофрезерные станки;

7 — зубоотделочные и обкатные станки;

8 — зубо- и резьбошлифовальные станки,

9 — разные зубо- и резьбообрабатвающие станки.

Согласно способам формирования формы зуба, нарезку зубчатых колёс цилиндрического типа выполняют путём копирования или с помощью обкатки на зубофрезерных станках типа 53А80 или 53В30П.

Технология копирования

В процессе нарезки способом копирования все впадины между зубьями на колесе формируются с помощью инструмента с идентичным профилю впадины заготовки видом. К рабочим инструментам в этой ситуации, как правило, относятся образцовые пальцевые и дисковые модульные фрезы. Обработка выполняется на фрезерных станках с использованием делительных элементов.

В теории для создания точной формы зуба в процессе обработки всех колёс зубчатого типа с установленным количеством зубьев и модулем требуется иметь специализированный режущий инструмент. Для этого необходимо большое количество фрез, следовательно, как правило, применяют комплекты из 8-ми круговых плоских образцовых режущих инструментов для каждого зубчатого узла, а для уточнённой обработки – комплект из пятнадцати либо двадцати шести режущих инструментов. Все фрезы комплекта предназначены для обработки колёс зубчатого типа в установленном диапазоне, однако их величины рассчитывают по меньшему количеству зубьев в этом пределе, следовательно, при обработке колёс с большим количеством зубов режущий инструмент срезает избыточный материал. При работе по усреднённому показателю зубьев во время обработки колёс с меньшим диаметром их зубья вышли бы утолщёнными, что стало бы причиной зацикливания колёс во время работы.

Следовательно, технология фрезерования колёс зубчатого типа образцовыми пальцевыми и дисковыми фрезами недостаточно точна и, к тому же, имеет слабые показатели продуктивности, потому что очень много времени тратится на процедуру раздела. Следовательно, такой способ используют относительно нечасто, нередко в ремонтных мастерских и для черновой обработки.

Технология обкатки

В наше время колёса зубчатого типа обрабатывают, как правило, применяя технологию обкатки на таких станках как 53В30П, зубофрезерных станках 53А50 или их современных аналогах - 53В30П-02, ВСН-350NC2, ВСН-332 СNC2. Методика обкатки гарантирует высокую продуктивность, оптимальную точность выполненных колёс и возможность нарезки колёс с разнообразным количеством зубьев одного узла одной и той же фрезой. В процессе создания профилей зубьев технологией обкатки режущие края фрезы, двигаясь, занимают в зависимости от профилей зубьев колёс ряд поочерёдных позиций, соответственно обкатываясь, при этом фреза и заготовка повторяют движение, в зависимости от их зацепления. Режущими инструментами для нарезки кругло профильных колёс зубчатого типа методикой обкатки, как правило, подбираются фрезы червячного типа.

Вместе с указанными технологиями изготовления колёс с профилем круглого типа используются и такие высокопродуктивные способы обработки, как:

а) синхронное долбление всех зубчатых впадин заготовки специальными многорезцовыми головками; в подобных головках количество лезвий приравнивается числу впадин в колесе, которое поддаётся обработке, а профиль режущих краёв, точно копирует форму впадин зубьев;

б) протягивание колёсных зубьев;

в) путём волочения либо накаткой (формирование зубьев без выделения стружки);

г) холодным либо горячим катанием зубьев;

д) прессование колёс зубчатого типа.

Виды станков для зубообработки

Станки для обработки зубьев можно разделить по таким критериям, как:

1) По целевому использованию

- установки обрабатывающие колёса цилиндрического типа с ровными и зубьями винтовой формы;

- оборудование для нарезки колёс конической формы с ровными и косыми зубьями;

- установки для нарезки колёс шевронного либо червячного типа, реек зубчатой формы (рейки в мелкосерийном производстве можно обрабатывать на фрезерных станках 6Т12, 6Т82Г, 6Т83Ш и др.);

- целевые станки для обработки зубьев (притирочные, обкатные, для закругления зубьев и др.).

2) По виду нарезки и инструменту

- - зубодолбежные;

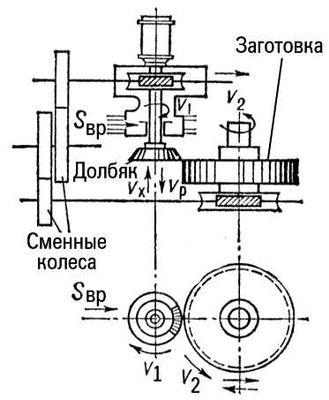

Схема обработки на зубодолбежном станке

- - зубофрезерные (например - 53А50);

Схема обработки на зубофрезерном станке

- зубострогальные;

- зубошевинговальные;

- зубозачистные (например: зубошлифовальные ВСН-840CNC25, зубошевинговальные ВС-Е02В, ВСН-732NC2(СNC2);

- зубопротяжные.

- зубофасочные (например - ВС-500)

- зубозаостряющие (например ВС-81)

- зубозакругляющие (например ВС-80)

3) По точности обработки

- установки для черновой нарезки зубов;

- для чистовой обработки зубьев.

Так же при финишной обработке зубчатых колес применяются зубофасочные станки (например - ВСН550, ВСН500).

В нашей компании Вы можете купить новые зубообрабатывающие станки отечественных и зарубежных производителей по выгодным ценам. Наиболее подходящий вариант Вам смогут подобрать наши специалисты отдела продаж.

Зуборезный (долбежный) станок — агрегат, предназначенный для нарезания зубьев на колесах цилиндрического типа и обработки зубчатых секторов конструкций внешнего и внутреннего зацепления, с винтовым, косым либо прямым зубом.

В данной статье представлены зубодолбежные станки. Мы изучим их конструкцию и принцип работы, рассмотрим наиболее распространенные модели и дадим рекомендации по настройке данного оборудования.

1 Область применения и принцип работы

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк.

к меню ↑

1.1 Зубодолбежный станок в работе (видео)

к меню ↑

1.2 Особенности конструкции

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4.

к меню ↑

2 Распространенные модели оборудования

Зуборезный станок 5М14, конструкцию которого мы рассмотрели в предыдущем разделе статьи, являлся одним из наиболее востребованных долбежных агрегатов во времена СССР, используется он в машиностроительной промышленности и по сей день.

В базовой комплектации станок зубодолбежный 5М14 может выполнять нарезку прямозубых колес цилиндрического типа, однако изготовленное по спецзаказу оборудование оснащалось винтовыми направляющими, позволяющими нарезать винтовые зубья.

Зуборезный станок 5М14

Рассмотрим технические характеристики данного агрегата:

- диаметры обрабатываемых колес — от 20 до 500 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем — 75 мм;

- диапазон нарезаемых модулей — от 2 до 6 мм;

- угол наклона зубьев — до 23 градусов;

- ход штросселя — до 125 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 350 мм;

- количество двойных ходов долбяка — 400, 265, 179 и 124 мм.

5М14 оснащен электроприводом мощностью 2800 Вт. Данная модель является крупногабаритным стационарным оборудованием, имеющим размеры 180*135*220 см и вес 3.5 тонн. В качестве ее аналога можно рассматривать зубодолбежный станок 5140, имеющий схожие характеристики и функциональные возможности, который отличается увеличенным до 8 мм модулем нарезаемого колеса.

Зуборезный станок 5В12

Среди компактных моделей выделим зуборезный станок 5В12. Как и рассмотренные выше агрегаты он произведен на Корсунь-Шевченковском станкостроительном заводе. Это высокопроизводительное устройство, способное без смены комплектации нарезать прямые и косые зубья на колесах цилиндрического типа с внутренним и наружным зацеплением.

Данная модель отличается сравнительной простотой настройки, что позволяет использовать ее в сфере мелкосерийного производства. Станок является полностью автоматизированным в пределах 1-го рабочего цикла. Рассмотрим функциональные возможности 5В12:

- диаметры обрабатываемых колес — от 12 до 208 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 50 мм, при внутреннем — 30 мм;

- диапазон нарезаемых модулей — от 2 до 4 мм;

- ход штросселя — до 50 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 140 мм;

- количество двойных ходов долбяка — 600, 425, 315 и 200 мм.

5В12 комплектуется электроприводом мощностью 2200 Вт. Вес станка составляет 1.95 тонн, размеры — 132*94*182 см.

Электрическая схема зубодолбежного станка 5В12

2.1 Особенности настройки

Настройка зубодолбежного станка состоит из следующих операций:

- Подбор шестерен деления и подачи ;

- Подбор кулачка радиальной подачи.

- Подбор требуемой скорости оборотов привода и числа ходов долбяка.

Чтобы определить число ходов долбяка используется формула:

- d — скорость резки;

- k — ширина профиля зубьев обрабатываемой детали);

- p — перебег долбяка за торец детали.

За длину хода долбяка при этом берется результат не менее соотношения L = k +4 мм. Выполнить расчет сменных колес на делительную гитару можно по формуле:

- O, P, J, L — количество зубьев на сменных колесах гитары;

- d — фактический диаметр делительной окружности долбяка;

- n — число ходов, рассчитанное в первой формуле.

Также потребуется высчитать сменные кольца на гитару радиальной подачи, делается это по формуле:

В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

Сведения о производителе зуборезного полуавтомата 528с

Производитель зуборезного полуавтомата 528с Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

- 2СС1м - станок сверлильный настольный Ø 6

- 5А250п станок зубострогальный для нарезания прямозубых конических колес Ø 500

- 5С276п станок зубострогальный для нарезания прямозубых конических колес Ø 500

- 526 - станок зубострогальный полуавтомат для нарезания конических колес с прямыми зубьями Ø 610

- 5А26 - станок зубострогальный для нарезания конических колес с прямыми зубьями Ø 610

- 5230 - станок зуборезный полуавтомат для нарезания конических колес с прямыми зубьями Ø 320

- 5С280п станок зуборезный для нарезания конических зубчатых колес с круговыми зубьями Ø 800

- 528с - станок зуборезный для нарезания конических колес с круговыми зубьями Ø 800

Станки для нарезания конических колес с круговыми зубьями

Конические шестерни передают крутящий момент в механизмах, где валы соединяются между собой под углом 90 градусов. Это могут быть автомобильные дифференциалы, редукторы, дробилки и приводы.

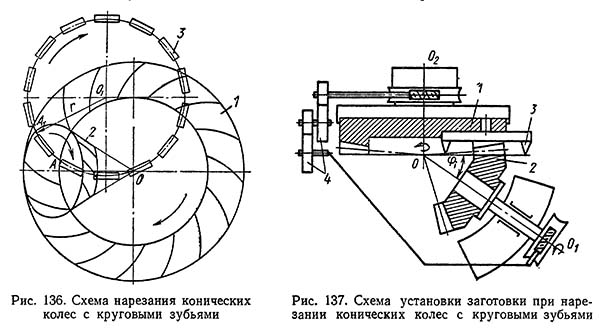

При обработке конических колес с круговыми зубьями в качестве производящего колеса принимают плоское колесо 1, зубья которого направлены по дуге окружности радиуса r (рис. 136). Заготовка 2 в процессе обработки обкатывается с производящим колесом 1, зубья которого воспроизводятся резцовой головкой 3, вращающейся вокруг точки О1. Профиль резцов соответствует профилю зубьев производящего колеса. Проходя на участке А А 1 они имитируют один зуб производящего колеса.

Схема нарезания колес с круговыми зубьями

При обработке колес с круговыми зубьями необходимо осуществить следующие формообразующие движения:

- а) главное движение — вращение резцовой головки вокруг точки 01;

- б) движение обката — согласованное вращение люльки (производящего колеса) и заготовки;

- в) движение деления — поворот заготовки на обработку следующего зуба.

Согласованность вращения люльки 1 (рис. 137) и заготовки 2 достигается сменными колесами 4, рассчитываемыми в зависимости от числа зубьев нарезаемого колеса. Вершины резцов 3 должны передвигаться по образующей внутреннего конуса нарезаемого колеса, для этого колесо необходимо установить под углом φ внутреннего конуса к плоскости, в которой передвигаются вершины резцов.

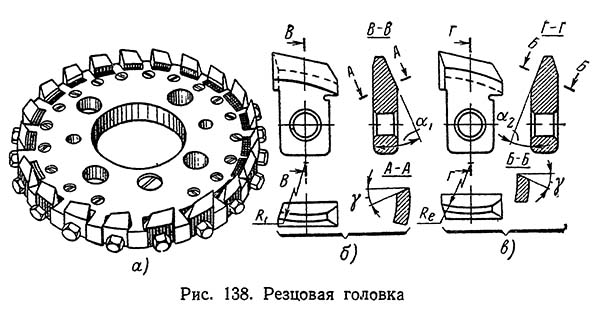

Резцовая головка для нарезания колес с круговыми зубьями

Заготовка должна устанавливаться относительно центра станка в правильное положение. Центром станка называется точка, в которой пересекаются горизонтальная ось ОО2 люльки, ось ОО1 шпинделя бабки и вертикальная ось О поворотного стола. Через центр стола должна проходить плоскость, в которой передвигаются вершины резцов головки, и с центром стола должна совпадать вершина начального производящего конуса нарезаемого колеса.

Резцовая головка (рис. 138, а) выполняется в виде диска с пазами, в которые вставляются и крепятся резцы перпендикулярно торцовой плоскости диска. Резцы бывают наружные (рис. 138, б) и внутренние (рис. 138, в).

Кроме того, резцы подразделяются на праворежущие и леворежущие, отличающиеся только расположением режущих кромок.

Конические колеса с круговым зубом нарезаются на станках 527, 5П23А, 525, 528С 5А27С1 и др.

528с Станок зуборезный для нарезания конических колес с круговыми зубьями. Назначение и область применения

Полуавтомат 528с предназначается для чернового и чистового нарезания всех типов конических и гипоидных колес с круговыми зубьями. Станок изготовляется в двух исполнениях: с механизмом модификации обката и без него. Устройство для модификации обката служит для небольшого изменения формы профиля зубьев, исправления угла зацепления или диагонального контакта.

На станке можно нарезать:

- Конические колеса со спиральными зубьями;

- Гипоидные колеса;

- Конические колеса с непрямым углом между осями;

- Шестерни для полуобкатных передач.

Наилучшие результаты станок 528с дает в условиях серийного производства от крупных колес диаметром до 800 мм и модулем до 16 мм - до мелких зубчатых колес диаметром до 20-25 мм мм и модулем 2,5 мм. На нем можно производить нарезание конических колес и мелкими сериями.

При этом требуется минимальный комплект резцовых головок, количество которых при при одностороннем однономерном методе нарезания составляет 7 штук.

При массовом производстве рекомендуется применять особый комплект из 4-5 штук резцовых головок для каждой нарезаемой пары, что значительно повышает производительность и улучшает качество нарезаемых колес.

Краткое описание конструкции и работа станка

Станок состоят из следующих основных узлов:

- Станина

- Люлька

- Стол

- Бабка

- Механизмы главного привода

- Механизм обкатки

- Распределительный барабан

Станок работает методом обкатки, при котором профиль зубьев нарезаемых колес получается в результате согласованного движения инструмента и нарезаемого колеса.

Режущий инструмент (резцовая головка) крепится на шпинделе люльки и устанавливается в определенном положении поворотом эксцентрика люльки. Изделие крепится на оправке, устанавливаемой в шпинделе бабки изделия, и зажимается гидравлическим зажимным патроном. Положение изделия определяется установкой бабки под углом на направляющих стола, осевой установкой бабки и вертикальным смещением шпинделя.

Кроме того, в некоторых случаях производится смещение стола вперед или назад от центрального положения.

При черновом нарезании больших колес применяется особый метод обработки, равносильный простому врезании инструмента в изделие. При таком методе форма нарезаемой впадины совпадает с формой профиля режущего инструмента.

Рабочий цикл станка при чистовом нарезании состоит в следующем. При нажатии пусковой кнопки происходит быстрый подвод стола с бабкой изделия. Одновременно включается вращение резцовой головки, вращение изделия и качание люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

По окончании обкатки зуба изделие быстро отводится назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота дольки цикл повторяется, причем, поскольку за время обратного хода люльки изделие продолжало вращаться вперед, к моменту начала следующего цикла будет пропущено определенное число зубьев, не имеющее общего множителя с числом зубьев нарезаемого колеса.

Таким образом, при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех его зубьев. При черновом нарезание работа происходит в основном так же, как и при чистовом с той лишь разницей, что величина обкатки сильно уменьшается, а быстрый подвод стола заменяется медленной рабочей подачей, при которой инструмент постепенно врезается в заготовку. По достижении полной глубины впадины стол быстро отводится назад и происходит обратный поворот люльки на небольшой угол, достаточный для попадания в соседнюю впадину при последующем цикле.

Когда станок налажен, он работает автоматически и по окончании нарезания колеса останавливается. После смены заготовки и нажатия пусковой кнопки станок снова автоматически повторяет цикл нарезания.

При серийном производстве работа на станке не требует высокой квалификации причем один рабочий может обслужитъ одновременно несколько станков. Наладка же станка должна производиться квалифицированным наладчиков.

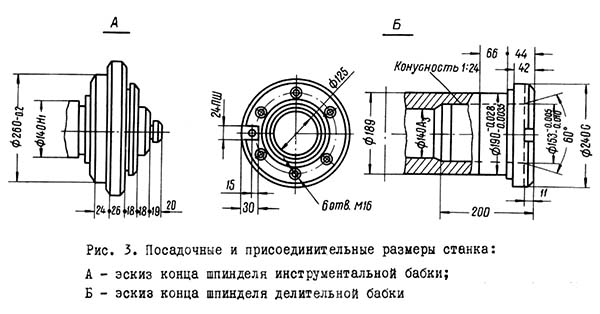

Посадочные и присоединительные базы инструмента зуборезного станка 528с

Конец шпинделя инструмента зуборезного станка 528с

Для нарезания зубьев на цилиндрической или иной поверхности применяются зубодолбежные станки. При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время большой популярностью пользуется зубодолбежный станок с ЧПУ, который способен провести обработку в автоматическом режиме по установленной программе. Рассмотрим то, какая схема зубодолбежного станка и какими особенностями обладают популярные и типовые модели станков.

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Особенности типовой конструкции

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

Примером подобной работы можно назвать модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

Кинематическая схема станка 5М14

Основные технические характеристики

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

Какие особенности моделей с ЧПУ?

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Зубодолбежный станок с ЧПУ

Модель зубодолбежного станка с ЧПУ

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения высокой скорости обработки увеличивается скорость и величина хода долбяка. Подобный метод увеличения производительности становится причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которая может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, который создает давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут использоваться самые различные масла, а также эмульсионная жидкость. Из-за обильной смазки изделие после обработки также остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но все же этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подходит.

В заключение отметим, что рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Встречается оно чаще всего в машиностроительной отрасли производства, так как именно в транспортных средствах довольно много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

Станки зуборезные используются для нарезки колес для зубчатых передач цилиндрической формы. Они весьма распространены в отрасли машиностроения. Ведь станки отличаются производительностью, а также универсальностью. Кроме того они надежны и весьма точны.

Область применения зуборезных станков

Зуборезные станки позволяют без труда нарезать шевронные или червячные, прямозубые или косозубые колеса. А если в наличии есть дополнительные устройства, то можно с легкостью работать дисковыми или пальцевыми фрезами, летучими резцами, а кроме того можно нарезать любые колеса с внутренним зацеплением. Не исключен и переход от процесса обработки к предварительной прорезке заготовки с помощью дисковой фрезы, которая является высокопроизводительной.

Повышенная точность зуборезного станка получается из-за того, что в случае зубодолбления шестерней режущего типа происходит профилирование зубьевой впадины. Именно по этой причине погрешности внутри делительной цепи, а также погрешности вызванные окружным шагом зубьев долбяка, находящихся в зубодолбежном станке, и ошибки вращательной цепи – все это увеличивает погрешности обработки колеса.

Если проводится работа при помощи червячной фрезы по поверхности зубьев сбоку изделия – будут происходить цикличные повторения. Поэтому для любого элемента зубьев колеса характерно полное соответствие элементам всех других зубьев. А погрешность скапливается в зависимости от точности станка. Ошибки при работе с червячной фрезой негативно отражаются на качестве профиля колеса или основного шага. С помощью червячной фрезы возможна весьма точная нарезка зубчатого колеса.

Нынешние зуборезные станки позволяют располагать заготовку вертикально, что дает возможность точно нарезать зубья на колесах диаметром вплоть до 12 мм, а обработка с использованием червячной фрезы возможна вплоть до 30 модуля. В случае с установленной фрезы дискового типа – до 40 модуля, а с помощью пальцевой – даже 75 модуля. При наличии есть реверсового механизма, который встроен в станок в индивидуальном порядке, появляется возможность нарезать зубчатые колеса при помощи фрезы пальцевого типа даже с закрытым углом шеврона. Также эти станки можно оборудовать специальными насадками, которые могут обрабатывать венцы с зацеплением внутреннего типа до пятидесятого модуля, что достигается использованием пальцевых фрез.

Модификации зуборезных станков

Если есть необходимость произвести обработку шестерных валов, используют станки, в которых ось заготовки установлена горизонтально. Таким образом, обрабатываются прямые или косые, а также шевронные зубья.

Станки, которые работают долбяком-шестерней, не так популярны. Они не так универсальны, имеют небольшую производительную мощь и точность. Обычно такие зуборезные станки используют для нарезки шевронных передач с отсутствующей канавкой, в случае если пальцевая фреза не дает нужной точности.Шевронные зубья образуются при наличии 2-х копиров, а также 2-х долбяков косозубых, которые работают попеременно. На долбежной головке в таком случае закрепляется спец-приспособление для нарезки внутреннего зацепления в венцах.

А станки, которые работают долбаком-гребенкой, весьма точно делают нарезку колес и обеспечивают чистоту поверхности, прошедшей обработку. Но при нарезании ограниченная длина часто приводит к тому, что необходимо производить пересопряжение заготовки и инструмента. Бывает и такое, что весь процесс прерывается, а колесо снова возвращаются в начальное положение, а иногда это происходит с гребенкой. Все это будет длиться до тех пор, пока не нарежутся все необходимые зубья. Тем самым появляются некоторые погрешности.

Если подытожить все вышесказанное, то можно сделать вывод, что зуборезные станки с червячной фрезой более точные, чем на гребенчатых или зубчатых.

Цена на зуборезные станки может быть совершенно разной. Все зависит от конкретной модели и функций. Но в среднем сумма на него варьирует в пределах 100000 рублей.

Читайте также: