Твердость зуба по роквеллу

Опубликовано: 16.04.2024

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла - определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

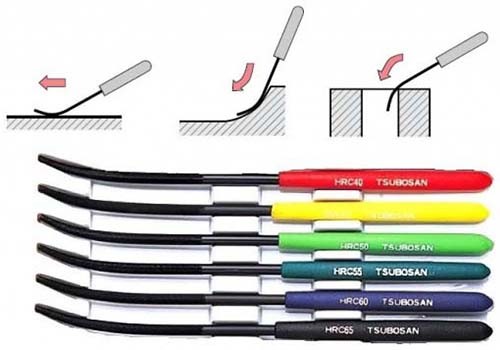

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

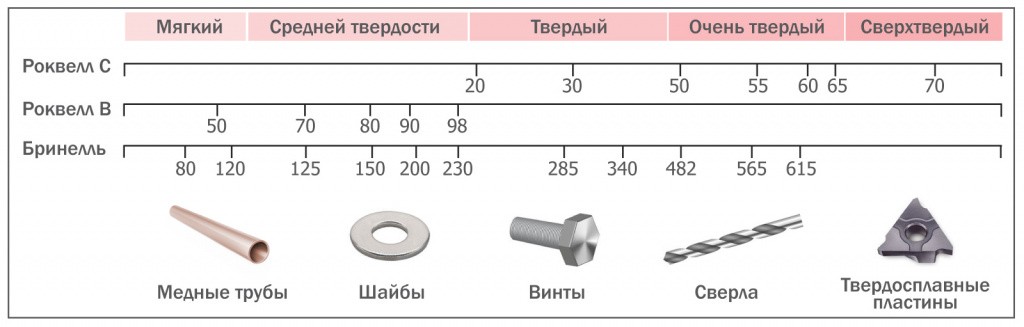

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | - | 47.5 |

| 500 | - | 48.2 |

| 520 | - | 49.6 |

| 540 | - | 50.8 |

| 560 | - | 52.0 |

| 580 | - | 53.1 |

| 600 | - | 54.2 |

| 620 | - | 55.4 |

| 640 | - | 56.5 |

| 660 | - | 57.5 |

| 680 | - | 58.4 |

| 700 | - | 59.3 |

| 720 | - | 60.2 |

| 740 | - | 61.1 |

| 760 | - | 62.0 |

| 780 | - | 62.8 |

| 800 | - | 63.6 |

| 820 | - | 64.3 |

| 840 | - | 65.1 |

| 860 | - | 65.8 |

| 880 | - | 66.4 |

| 900 | - | 67.0 |

| 1114 | - | 69.0 |

| 1120 | - | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

,

— приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части и ндентора :

,

где — глубина внедрения индентора, м м .

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического или алмазного конуса в поверхность тестируемого материала. Твёрдость, обозначается HR, где H – hardness, а R - Rockwell. Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Метод Виккерса - самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.). При испытании твердости по методу Виккерса, в поверхность материала вдавливается алмазная четырехгранная пирамида с углом. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10 – 15 с, а для цветных металлов – 30 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер — твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Твёрдость минералов.

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим, для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается - и тогда его твёрдость по Моосу ниже. Шкала Мооса — опредедяет, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Метод Роквелла является методом проверки твёрдости материалов. своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Наиболее широко используемые шкалы твердости по Роквеллу

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 20 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

- при измерении по шкале А (HRA) и С (HRC):

![]()

Разность![]()

представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). - при измерении по шкале B (HRB):

![]()

Проведение испытания

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться до приложения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Недопущение параллакса при считывании результатов с циферблата.

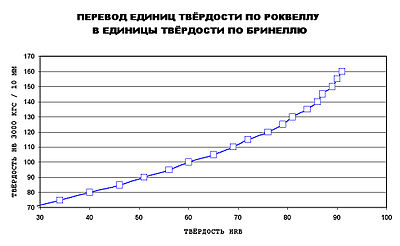

Сравнение шкал твёрдости

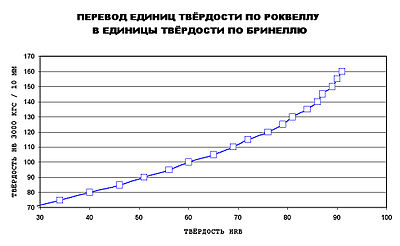

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM ).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими , как , и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9%. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Метод Роквелла является методом проверки твёрдости материалов. своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Наиболее широко используемые шкалы твердости по Роквеллу

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 20 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

- при измерении по шкале А (HRA) и С (HRC):

![]()

Разность![]()

представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). - при измерении по шкале B (HRB):

![]()

Проведение испытания

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться до приложения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Недопущение параллакса при считывании результатов с циферблата.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM ).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими , как , и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9%. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

,

— приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части и ндентора :

,

где — глубина внедрения индентора, м м .

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического или алмазного конуса в поверхность тестируемого материала. Твёрдость, обозначается HR, где H – hardness, а R - Rockwell. Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Метод Виккерса - самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.). При испытании твердости по методу Виккерса, в поверхность материала вдавливается алмазная четырехгранная пирамида с углом. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10 – 15 с, а для цветных металлов – 30 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер — твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Твёрдость минералов.

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим, для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается - и тогда его твёрдость по Моосу ниже. Шкала Мооса — опредедяет, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Читайте также: