Бочкообразный зуб как нарезать

Опубликовано: 01.05.2024

Зубчатые передачи широко применяют в современном машиностроении для передачи крутящего момента между валами. В процессе работы в редукторах при больших нагрузках происходит деформация корпусов, валов, подшипниковых опор. Кроме того, погрешность изготовления зубчатого соединения и его монтажа приводят к перекосу осей зубчатых колес.

В результате первоначально линейный контакт активных поверхностей зубьев превращается в точечный, искажается линия зацепления, точка контакта выходит на кромку зуба. Возникает, так называемый, кромочный контакт зубьев.

Кромочный контакт может приводить к выдавливанию материала с образованием лунок на поверхности одного зуба и следов заедания на другом, к схватыванию рабочих поверхностей, образованию наклепа или разрушению поверхностей зубьев. Кроме того, острая кромка зуба является концентратором напряжения, что также является причиной разрушения зуба.

С увеличением угла перекоса валов, на которых установлены зубчатые колеса, наблюдается значительное увеличение давлений на площадке контакта, в результате возрастают контактные деформации зуба, а следовательно и его износ.

Для зубчатых колес с прямолинейной образующей зуба (рис. 1, а) зависимость между давлением и деформацией с ростом угла перекоса носит нелинейный характер, то есть при незначительном увеличении давления деформация резко возрастает; для зубчатых колес с бочкообразным зубом (рис. 1, б) зависимость между давлением и деформацией зуба почти линейная [1].

Рисунок 1 – Схема контакта зубьев: а – с продольно модифицированной образующей; б – с прямолинейной образующей

Из рисунка 1 видно, что для зубчатых колес с бочкообразным зубом даже при больших углах перекоса площадка контакта зубьев не смещается к торцу зуба. Следовательно целесо-образно применять зубчатые колеса с криволинейной образующей зуба.

В настоящее время не существует надежного и точного метода контроля бочкообразности зуба зубчатых колес. Известные средства измерения толщины зуба и величины смещения исходного контура, такие как штангензубомеры, тангенциальный зубомер, индикаторные и микрометрические скобы, не обеспечивают возможность точной их установки на какой-либо поверхности зуба или на диаметре делительной окружности.

Таким образом, возникающая погрешность установки измерительного устройства при-водит к появлению погрешности измерения, часто сопоставимой с величиной бочкообразности.

Бочкообразная форма достигается смещением исходного контура по длине зуба от его торца к середине в направлении от оси детали и от оси зуба. При этом диаметр окружности впадин в разных сечениях зубчатого колеса имеет различные значения, а цилиндр, образо-ванный впадинами зубьев приобретает бочкообразную форму. Причем величина бочкооб-разности цилиндра Н равна величине смещения исходного контура в направлении от оси детали (рис. 2) [2].

Рисунок 2 – Положение исходного контура: 1 – на середине зуба; 2 – на торце зуба

Связь между смещением исходного контура и изменением толщины зуба, то есть величиной бочкообразности f можно определить из треугольника авс (рис. 1):

где, f – величина бочкообразности;

Н – величина смешения исходного контура;

? – угол профиля исходного контура.

Формула (1) позволяет перейти от измерения бочкообразности зуба в продольном направлении к измерению бочкообразности цилиндра, образованного криволинейными впадинами зубьев колеса.

Схема приспособления, позволяющего осуществлять такие измерения приведена на рисунке 3.

Рисунок 3 – Схема приспособления: 1 – индикатор; 2 - деталь

Для определения значения бочкообразности зуба измеряется величина смещения исход-ного контура. При этом индикатор 1 измерительным наконечником устанавливается на торце зуба по впадине и выставляется на ноль. Затем индикатор перемещают вдоль зуба до точки О, в которой отклонение стрелки индикатора будет максимальным – это и есть величина смещения исходного контура Н. Используя формулу (1) рассчитывается величина бочкообразности зуба f.

Использование: машиностроение, в частности производство зубчатых изделий с бочкообразной формой зубьев. Сущность: реализация в процессе обработки бочкообразного непрерывного вращения заготовок при радиальном поступательном движении инструментов со скоростью v 1 относительно оси вращения заготовок позволяет вследствие того что на два порядка превышает скорость движения инструментов существенно увеличить по сравнению с известными способами объемные съемы обрабатываемого материала, достичь оптимальных по производительности скоростей резания современными инструментами материалами. 14 ил.

Формула изобретения

СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА методом единичного деления несколькими инструментами в условиях планетарного непрерывного относительного вращения заготовок, отличающийся тем, что, с целью повышения производительности зубообработки за счет реализации кинематической схемы точения, инструментам сообщают относительно оси планетарного вращения заготовок радиальное поступательное движение, величину скорости которого задают в соответствии с зависимостью

V 1 V 2 ,

где a 1 - толщина срезаемого слоя за один оборот планетарного вращения заготовки;

V 1 - скорость движения инструмента;

V 2 - скорость движения заготовки;

e - величина бочкообразности по толщине зуба;

b - ширина зуба изделия;

- угол профиля зуба изделия.

Описание изобретения к патенту

Изобретение относится к металлобработке, в частности к производству зубчатых изделий типа реек с бочкообразными зубьями, а также к производству зубчатых колес с бочкообразной формой зубьев и может быть использовано в автомобилестроении, станкостроении, редукторостроении и т.п.

Известны способы обработки бочкообразных зубьев долбяком в условиях обката или червячным инструментом, когда обрабатываемой детали сообщают дополнительные вращательные движения.

Недостатками этих способов является сложность кинематики станка, его настройки, применение конструктивно сложных режущих инструментов, какими являются долбяк или червячная фреза, низкая производительность, ограниченные технологические возможности.

Известны также способы обработки бочкообразных зубьев копированием дисковыми или пальцевыми профильными инструментами, предусматривающие перемещение инструмента по криволинейной траектории.

Однако эти способы также имеют низкую производительность, что делает их рациональными только для мелкосерийного и единичного производства. Кроме этого технологические возможности упомянутых способов ограничиваются условиями формообразования поверхностей деталей дисковыми и пальцевыми инструментами в связи со значительными погрешностями, вносимыми этими инструментами, опасностью подрезания профилей и т.д.

Частично недостатки перечисленных способов обработки бочкообразных зубьев копированием устраняются при сообщении обрабатываемым деталям планетарного движения по окружности и применении дискового инструмента охватывающей конструкции при внутреннем касании с заготовкой.

Применение этих способов позволяет увеличить производительность за счет интенсификации режимов и возможности многопозиционной обработки.

Однако при этом существенно усложняются оборудование и инструмент, особенно в способах, использующих дисковый инструмент с внутренним касанием, и сохраняются ограничения технологических возможностей использования дисковых инструментов, упомянутые выше, которые наиболее значительны при применении инструментов с внутренним касанием. Производительность этих способов, достигаемая в основном за счет многопозиционной обработки, ограничивается допустимой скоростью перемещения заготовок (скоростью подачи) относительно дискового инструмента (или дискового инструмента относительно заготовок).

Наиболее близким по технической сущности к заявляемому способу является упомянутый выше способ, который принят за прототип в данной заявке. Этот способ предусматривает многопозиционную обработку копированием зубчатых изделий несколькими профильными дисковыми инструментами при планетарном непрерывном вращении обрабатываемых заготовок со скоростью, равной скорости подачи.

Недостатками способа, как и предыдущих, являются ограниченные технологические возможности: способ не позволяет обрабатывать зубчатые рейки, зубчатые профили с поднутрением, сложность станка, низкий показатель объемной производительности.

Решить же вопросы увеличения производительности обработки копированием бочкообразных зубьев зубчатых изделий дисковыми профильными инструментами практически невозможно.

Это обусловлено тем, что дальнейшее увеличение производительности при кинематике, свойственной указанному способу, когда скорость результирующего движения инструмента равна скорости резания, а заготовка движется со скоростью подачи, потребует весьма существенных изменений конструкций станков и инструментов и применения технический решений, которые в настоящее время неизвестны. Обработка же зубчатых профилей с поднутрениями указанным способом вообще теоретически невозможна.

Целью изобретения является повышение производительности зубообработки изделий с бочкообразной формой зуба за счет реализации кинематической схемы точения.

Указанная цель достигается тем, что в отличие от известного способа обработки зубчатых изделий с бочкообразной формой зуба методом единичного деления несколькими профильными инструментами в условиях планетарного непрерывного относительного вращения заготовок, в заявляемом способе при реализации кинематической схемы точения инструментам сообщают относительно оси планетарного вращения заготовок радиальное поступательное движение, величину скорости которого задают в соответствии с зависимостью

V V 2 где V 1 - скорость движения инструмента;

V 2 - скорость движения заготовки;

a 1 - толщина срезаемого слоя за один оборот планетарного вращения заготовки;

e - величина бочкообразности по толщине зуба;

b - ширина зуба изделия;

- угол профиля зуба изделия.

Реализация в процессе обработки бочкообразных зубьев кинематической схемы точения в условиях планетарного непрерывного вращения заготовок при радиальном поступательном движении инструментов со скоростью V V 2 относительно оси вращения заготовок позволяет вследствие того, что скорость планетарного вращения заготовок V 2 более чем на два порядка превышает скорость движения инструментов V 1 существенно увеличить по сравнению с известными способами объемные съемы обрабатываемого материала (см. табл. 2), достичь оптимальных по производительности скоростей резания современными инструментальными материалами. Упомянутые свойства приводят к существенному повышению производительности обработки зубчатых изделий с бочкообразными зубьями.

Изобретение поясняется графическими изображениями.

На фиг. 1 изображена общая схема заявляемого способа при обработке зубчатых реек; на фиг. 2 - общая схема заявляемого способа при обработке зубчатых колес; на фиг.3 - параметры бочкообразных зубьев зубчатых реек, обработанных по предложенному способу; на фиг.4 - схема к расчету радиуса планетарного вращения заготовки; на фиг.5 - схема обработки зубчатых реек; на фиг.6 - место I на схеме обработки зубчатых реек; на фиг.7 - сечение В-В на фиг. 6; на фиг.8 - сечение Г-Г на фиг.6; на фиг.9 - радиальное сечение схемы обработки зубчатых реек на фиг.5; на фиг.10 - схема обработки цилиндрических зубчатых колес; на фиг.11 - место I на фиг.10; на фиг.12 - сечение В-В на фиг.11; на фиг.13 - сечение Г-Г на фиг.11; на фиг.14 - радиальное сечение изображения на фиг.10.

В соответствие с приведенной на фиг.1 и 2, общей схемой заявляемого способа заготовки 1 устанавливают в зоне обработки параллельно оси О-О планетарного вращения, обеспечиваемого роторным устройством. Инструменты, в качестве которых используются резцы 2, устанавливают в инструментальные головки 3 и смещают в осевом направлении планетарного вращения друг относительно друга на расстоянии x 1 , x 2 и т.д., выставляя по шагу зубчатого профиля изделий, например, при обработке зубчатых реек (фиг.1) резцы выставляют в соответствии с расположением зубчатых секций, а при обработке цилиндрических зубчатых колес (фиг.2) резцы выставляют в соответствии с расположением заготовок колес. Каждому инструменту 2 сообщают направленное к заготовке 1 поступательное радиальное движение со скоростью v 1 , а заготовкам планетарное вращение со скоростью v 2 и дискретные установочные перемещения D y , позволяющее по окончании обработки одного зуба устанавливать инструмент для обработки следующего зуба в секции зубчатой рейки или следующей заготовки при обработке цилиндрических зубчатых колес. Движение заготовок D г со скоростью v 2 является основным движением резания, движение инструмента со скоростью v 1 является движением подачи.

Соотношение скоростей перемещения инструмента и заготовки получено при сопоставлении зависимости:

V 1 = n a i , где V 1 - скорость перемещения инструмента, мм/мин;

n - число оборотов при планетарном вращении заготовки, об/мин;

a i - толщина срезаемого слоя при 1-том обороте заготовки, мм; и зависимости:

V 2 = 2 Rn, где V 2 - скорость перемещения заготовки мм/мин;

R - радиус планетарного вращения, мм.

Получаем следующее соотношение:

=

Обозначая максимальную толщину среза при врезании инструмента a м и учитывая, что минимальная практически применяемая толщина среза равна 0,04 мм (см. напр. Развитие науки о резании металлов. - М.: Машиностроение, 1967), получаем:

Соотношение для расчета радиуса планетарного вращения заготовки получено из геометрии бочкообразного зуба (см. фиг.3,4).

Обозначим: f - величина бочкообразности по ширине венца зуба, e - величина бочкообразности по толщине зуба, - угол профиля зуба, R = O 1 E - радиус планетарного вращения заготовки вокруг оси О-О 1 .

Обозначим также AB = B

CD = b - ширина зуба по делительной поверхности

KF = h

KT = m - модуль зубчатого профиля.

Из геометрии бочкообразного зуба следуют соотношения (см. фиг.4):

B = 2 ;

h = m tg ;

R 1 = ;

f = R - ;

e = R 1 - .

Из этих соотношений путем преобразований получаем

R = etg +m-tg + .

Пренебрегая весьма малыми величинами, получаем: R tg , что дает погрешность расчета не более 1%.

Подставляя это выражение в соотношение, связывающее скорости V 1 и V 2 , получаем зависимость, позволяющую задавать скорость радиального поступательного движения инструментов

V V 2

Более подробно обработка зубчатых реек по заявляемому способу показана на фиг.5-9.

Обрабатываемые рейки 1 устанавливают в роторном устройстве 5, а инструменты 2 устанавливают в инструментальных головках 3 (позиции I, II, III, IV) и смещают вдоль оси планетарного вращения, обеспечиваемого роторным устройством, на расстоянии x 1 , x 2 , x 3 и т.д., выставляя их в соответствии с расположением зубчатых секций на рейке. Заготовкам рейки сообщают планетарное вращение D r радиусом R со скоростью V 2 , а инструменту - поступательное движение со скоростью V 1 в направлении заготовок. Радиальные сечения зоны обработки, расположенные на фиг.9, показывают, что инструмент установлен попарно в каждом радиальном сечении с учетом компенсации сил резания. При наложении радиальных сечений (см. А-А на фиг.9) инструмент расположен по окружности планетарного вращения с угловым смешением друг относительно друга с углами 1 и 2 . В процессе нарезания зубьев инструментам сообщают дискретные установочные перемещения с целью настроечного смещения (деления) для обработки последующих зубьев, что позволяет обработать полностью зубчатый профиль.

Обработка цилиндрических зубчатых колес по заявляемому способу показана на фиг.10-14.

Обрабатываемые цилиндрические зубчатые колеса 4 устанавливают в роторном устройстве 5, а инструменты 2 устанавливают в инструментальных головках 3 (позиции I, II, III, IV) и смещают вдоль оси планетарного вращения, обеспечиваемого роторным устройством, на расстоянии x 1 , x 2 , x 3 и т.д., выставляя их в соответствии с расположением зубчатых колес вдоль образующей их планетарного вращения. Заготовкам зубчатых колес сообщают планетарное вращение D г радиусом R со скоростью V 2 , а инструменту - поступательное движение со скоростью V 1 в направлении заготовок. Радиальные сечения зоны обработки, расположенные на фиг.14, показывают, что инструмент установлен попарно в каждом радиальном сечении с учетом компенсации сил резания. При наложении радиальных сечений (А-А на фиг.14) инструмент расположен по окружности планетарного вращения с угловым смещением друг относительно друга с углами 1 и 2 . Полная обработка зубчатого венца обеспечивается делительными дискретными поворотами заготовок вокруг своих осей после окончания цикла обработки каждого зуба.

Заявляемый способ позволяет обрабатывать различные зубчатые профили:

- прямобочные и выпукло-вогнутые профили зубчатых реек,

- эвольвентные профили зубчатых колес,

- зубчатые профили с прямоугольными впадинами,

- профили зубьев режущих инструментов (протяжки, фрезы),

- зубчатые профили с поднутрениями.

Наибольшая эффективность заявляемого способа достигается при обработке мелкомодульных зубчатых изделий (m - модуль m = 0,75 мм,

- угол профиля = 15 о ,

- величина бочкообразности по толщине зуба e = 0,03 мм,

- ширина зуба b = 9 мм.

Материал детали - сталь АС14.

Инструменты - резцы с механически закрепляемыми многогранными профильными пластинами из сплава ТТ20К9.

Оборудование - станок с ЧПУ, оснащенный роторным устройством.

Заготовки устанавливались в роторное устройство станка, обеспечивающее их планетарное вращение. Устанавливались одновременно 8 деталей параллельно оси планетарного вращения. Радиус планетарного вращения по вершинам зубьев, обеспечиваемый роторным устройством, был рассчитан по соотношению R = tg и составлял 94 мм.

Инструменты устанавливались в инструментальные головки станка и с помощью системы ЧПУ смещались в осевом направлении планетарного вращения и выставлялись в соответствии с расположением зубчатых секций на детали.

Нарезание зубьев проводилось по режимам:

- Скорость резания (скорость движения заготовок) V 1 = 100 м/мин,

- Число оборотов роторного устройства n = 180 об/мин.

Обработка проводилась с уменьшающейся скоростью движения инструмента в соответствии с уменьшающейся величиной толщины среза a 1 по мере углубления инструмента в заготовку. В таблице 1 приведены значения толщины среза a 1 (радиальной подачи резца) при каждом обороте заготовки (ходе заготовки) по мере углубления инструмента.

Величина скорости перемещения инструментов соответствовала зависимости:

V 1 = V 2 и изменялась в пределах: V 1 = 5,4-7,2 мм/мин

Соотношение скоростей движения инструмента и заготовки составило:

= 5.4 10 -4 -0.72 10 -4

То есть в данном случае скорость движения инструмента меньше скорости движения детали примерно на 4 порядка.

Объемная производительность резания (см. Справочник по технологии резания металлов. Кн. 2. Под ред. Г.Шпура, Т.Штеферле. - М.: Машиностроение, 1985, с.125) для заявляемого способа определяется по формуле:

Q w = , мм 3 /с где R - радиус планетарного вращения заготовок, мм,

H 3 - ширина впадины зуба по делительной прямой, мм,

V 1 - скорость движения инструмента, мм/мин.

При подстановке соответствующих значений получим:

Q w = 86-640 мм 3 /с

Время обработки 8-ми последовательно расположенных зубьев в радиальном направлении планетарного вращения - 6 с. Время обработки 8-ми реек (число зубьев в каждой рейке z = 92) на станке с ЧПУ с четырьмя инструментальными головками составило 2 мин 36 с.

В результате обработки партии 100 деталей получены следующие результаты:

- Контрольный размер (высота) зубчатой рейки по ролику, устанавливаемому во впадину зуба (по чертежу 9,9- 0,07 мм) - 9,83-9,89 мм

- Шаг зубьев (по чертежу 2,36- 0,01 мм) - 2,355-2,357 мм

- Бочкообразность (по чертежу max 0,03 мм) - 0,028 мм

- Шероховатость боковых поверхностей зубьев (по чертежу R a = 4,0 мкм) - R a = 2,5 мкм.

Использование предлагаемого способа обработки бочкообразных зубьев зубчатых изделий обеспечивает по сравнению с существующими способами более широкие технологические возможности, т.е. обработку профилей зубьев различной формы, в том числе с поднутрениями, в деталях различного конструктивного исполнения из различных материалов, которые дисковыми и пальцевыми инструментами обрабатываются с искажениями, либо их обработка этими инструментами теоретически невозможна. Одновременно существенно увеличивается производительность обработки. Сравнительная оценка производительности при обработке упомянутых деталей "Рейка" различными способами по производственным данным ЯЗДА приведена в табл.2.

Показатели объемной производительности, приведенные в таблице, для способов фрезерования твердосплавной дисковой фрезой и глубинного шлифования рассчитывались по формуле:

Q w = , мм 3 /с где F в - площадь сечения обрабатываемой впадины зуба рейки, мм,

V под - скорость подачи заготовки, мм/мин.

Фиг. 565. Бочкообразный зуб шестерни после шевингования.

В последнее время в автомобильной промышленности получили распространение цилиндрические шестерни с прямыми и спиральными зубьями, имеющими концы на 0,02—0,03 мм тоньше середины, что придаёт им бочкообразную форму, изображённую на фиг. 565.

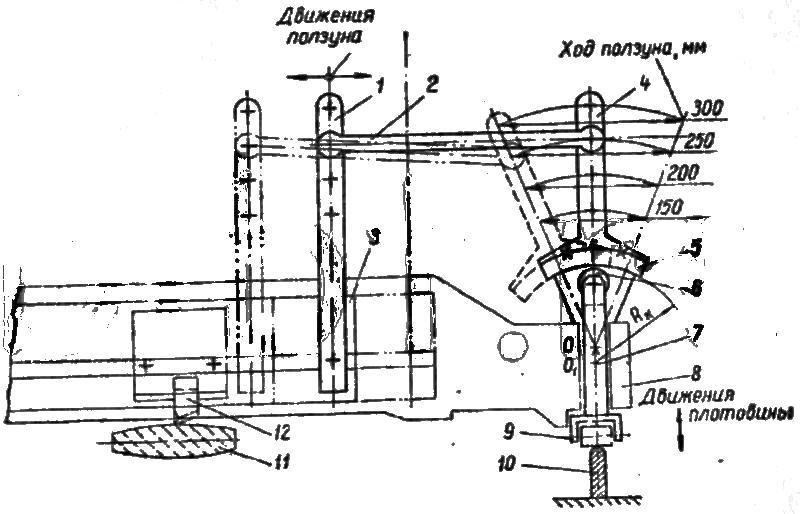

Бочкообразность зубьев получается посредством применения специального качающегося приспособления (фиг. 566) на станках для шевингования шестерён шевер-шестернёй или шевер-рейкой.

Фиг. 566. Специальное качающееся приспособление для шевингования бочкообразного зуба. Положение 1-е — шевингование средней части зуба.

Конструкция приспособления заключается в следующем: на стол станка устанавливается другой стол А, качающийся вокруг оси В благодаря пальцу С, который при продольном передвижении стола перемещается по наклонному пазу Д диска Е, закреплённого на неподвижном кронштейне и устанавливаемого под любым углом от 0° до 60°.

Фиг. 567. Специальное качающееся приспособление для шевингования бочкообразного зуба. Положение 2-е—шевингование левой части зуба.

На фиг. 567 показано положение качающегося стола, передвинутого вправо от среднего положения; при таком положении левая часть шестерни может немного подняться, и шевер может снять дополнительную стружку.

Подъём левой стороны стола происходит благодаря одновременному со столом перемещению пальца вверх по наклонному пазу.

Фиг. 568. Специальное качающееся приспособление для шевингования бочкообразного зуба. Положение 3-е—шевингование левой части зуба.

На фиг. 568 показано обратное положение, когда стол передвинут- влево; при этом левая половина стола опускается вниз благодаря перемещению пальца С по пазу D вниз; правая же часть стола поднимается и позволяет дополнительно углубиться правой части шестерни в шевер-шестер- ню, снять часть металла и сделать тоньше правый конец зуба.

Бочкообразность зуба предотвращает концентрацию нагрузки на концах зубьев и допускает деформацию зуба во время термообработки, прогиб зуба под действием нагрузки и не параллельность осей сцепляющихся шестерён, которая получается при расточке отверстий корпусов, при монтаже или при эксплоатации.

В этом случае зубья легко самоустанавливаются, т. е. находят зону сопрокосновения других участков сферических поверхностей зубьев; при этом уменьшается шум шестерён при их работе и устраняется опасность заклинивания их.

Опыт показал, что время притирки шестерён (см. дальше в этой же главе) с бочкообразными зубьями составляет в среднем около половины времени, которое обычно затрачивалось при нормальных зубьях, а продолжительность работы притира увеличивается ещё в большей пропорции, при этом уменьшается износ поверхности притира от острых концов зубьев.

Фиг. 569. Схема шевингования бочкообразного зуба тремя шеверами.

Более совершенный способ получения бочкообразных зубьев производится на специальном станке при помощи трёх шеверов А, Б, В изображённых на фиг. 569.

Обрабатываемая шестерня устанавливается в центрах. Станок пмеет три отдельные головки для каждого шевера, устанавливаемые под любым углом. Один из трёх шеверов А является шевером обычного типа; другие два шевера Б и В образуют бочкообразность зуба посредством установки их под углами, немного отличными (примерно ± 2—4°) от угла шевера А.

Например, если шевер А установлен под углом к оси шестерни равным 30°, то шевер Б устанавливается под углом равным 33°, а шевер В —27°.

На фиг. 569 показано шевингование бочкообразных зубьев шестерни тремя шеверами.

Фиг. 570. Шевингование бочкообразных зубьев одновременно у двух венцов шестерни на станке «Дуплекс».

Также можно произвести шевингование шестерни одним шевером, устанавливая его сначала па угол немного больший, а потом — немного меньший. На фиг. 670 изображено шевингование бочкообразных зубьев одновременно у двух венцов шестерни на станке «Дуплекс».

Повёртывая каждый шевер сначала на угол, немного больший (на 2—4°), чем угол, на который требовалось бы установить шевер для нормального шевингования, а потом на угол, немного меньший, можно также получить бочкообразный зуб.

Бочкообразный зуб можно изготовить также при помощи шевер-рейки, изображённой на фиг. 571, которая состоит из двух секций.

В одной секции ножи установлены так, что образуют угол, немного больший, чем угол спирали шестерни (если шестерня со спиральным зубом),а в другой секции ножи установлены на угол, немного меньший.

Фиг. 571. Шевингование бочкообразного зуба шевер-рейкой.

Зубчатые передачи широко применяют в современном машиностроении для передачи крутящего момента между валами. В процессе работы в редукторах при больших нагрузках происходит деформация корпусов, валов, подшипниковых опор. Кроме того, погрешность изготовления зубчатого соединения и его монтажа приводят к перекосу осей зубчатых колес.

В результате первоначально линейный контакт активных поверхностей зубьев превращается в точечный, искажается линия зацепления, точка контакта выходит на кромку зуба. Возникает, так называемый, кромочный контакт зубьев.

Кромочный контакт может приводить к выдавливанию материала с образованием лунок на поверхности одного зуба и следов заедания на другом, к схватыванию рабочих поверхностей, образованию наклепа или разрушению поверхностей зубьев. Кроме того, острая кромка зуба является концентратором напряжения, что также является причиной разрушения зуба.

С увеличением угла перекоса валов, на которых установлены зубчатые колеса, наблюдается значительное увеличение давлений на площадке контакта, в результате возрастают контактные деформации зуба, а следовательно и его износ.

Для зубчатых колес с прямолинейной образующей зуба (рис. 1, а) зависимость между давлением и деформацией с ростом угла перекоса носит нелинейный характер, то есть при незначительном увеличении давления деформация резко возрастает; для зубчатых колес с бочкообразным зубом (рис. 1, б) зависимость между давлением и деформацией зуба почти линейная [1].

Рисунок 1 – Схема контакта зубьев: а – с продольно модифицированной образующей; б – с прямолинейной образующей

Из рисунка 1 видно, что для зубчатых колес с бочкообразным зубом даже при больших углах перекоса площадка контакта зубьев не смещается к торцу зуба. Следовательно целесо-образно применять зубчатые колеса с криволинейной образующей зуба.

В настоящее время не существует надежного и точного метода контроля бочкообразности зуба зубчатых колес. Известные средства измерения толщины зуба и величины смещения исходного контура, такие как штангензубомеры, тангенциальный зубомер, индикаторные и микрометрические скобы, не обеспечивают возможность точной их установки на какой-либо поверхности зуба или на диаметре делительной окружности.

Таким образом, возникающая погрешность установки измерительного устройства при-водит к появлению погрешности измерения, часто сопоставимой с величиной бочкообразности.

Бочкообразная форма достигается смещением исходного контура по длине зуба от его торца к середине в направлении от оси детали и от оси зуба. При этом диаметр окружности впадин в разных сечениях зубчатого колеса имеет различные значения, а цилиндр, образо-ванный впадинами зубьев приобретает бочкообразную форму. Причем величина бочкооб-разности цилиндра Н равна величине смещения исходного контура в направлении от оси детали (рис. 2) [2].

Рисунок 2 – Положение исходного контура: 1 – на середине зуба; 2 – на торце зуба

Связь между смещением исходного контура и изменением толщины зуба, то есть величиной бочкообразности f можно определить из треугольника авс (рис. 1):

где, f – величина бочкообразности;

Н – величина смешения исходного контура;

? – угол профиля исходного контура.

Формула (1) позволяет перейти от измерения бочкообразности зуба в продольном направлении к измерению бочкообразности цилиндра, образованного криволинейными впадинами зубьев колеса.

Схема приспособления, позволяющего осуществлять такие измерения приведена на рисунке 3.

Рисунок 3 – Схема приспособления: 1 – индикатор; 2 - деталь

Для определения значения бочкообразности зуба измеряется величина смещения исход-ного контура. При этом индикатор 1 измерительным наконечником устанавливается на торце зуба по впадине и выставляется на ноль. Затем индикатор перемещают вдоль зуба до точки О, в которой отклонение стрелки индикатора будет максимальным – это и есть величина смещения исходного контура Н. Используя формулу (1) рассчитывается величина бочкообразности зуба f.

Модификацию по длине обычно проводят в форме небольшой бочкообразности по длине зубьев (см. рис. 1.3).

Это необходимо, чтобы предотвратить возникновение кромочного контакта 1 и 2 в результате упругого деформирования корпуса и прогиба зубьев под нагрузкой (рис. 1.4).

Рисунок 1.3 – Бочкообразный профиль зуба

Рисунок 1.4 – Пятно контакта в зацеплении модифицированных зубчатых колес

Сопряженные зубчатые колеса с модификацией по длине под действием нагрузки контактируют по ограниченной боковой поверхности зубьев 3, которую называют пятном контакта (рис. 1.4).

При симметричной модификации пятно контакта располагается в середине высоты и длины зуба. Однако из-за неравномерности распределения нагрузки по длине зуба в отдельных конструкциях зубчатых передач необходима несимметричная модификация зубьев по длине. Форма и размеры модификаций по длине могут быть определены исходя из нагрузок, действующих на зубья. При приложении крутящего момента к одному концу симметрично расположенной относительно опор шестерни (рис. 1.5,а), находящейся в зацеплении с одним колесом, возникают деформации изгиба fb с максимальным значением в середине зубчатого венца (рис. 15,б).

а) - схема расположения опор;

б) - деформация изгиба;

в) - деформация кручения;

г) - сложение деформаций;

д) - модификация зуба по длине с учетом нагрузки;

А, Д - высота модификации;

В, C - длина модификации.

Рисунок 1.5 – Цилиндрическая шестерня в зацеплении под нагрузкой

Деформация кручения шестерни под действием крутящего момента вызывает искривление зуба шестерни по длине. Деформация кручения fb возрастает от нуля до максимального значения на конце зуба со стороны приложения крутящего момента (рис. 1.5,в). Интенсивность изменения деформации кручения возрастает с уменьшением диаметра шестерни и увеличением ширины зубчатого венца.

Сложение деформаций изгиба и кручения (рис. 1.5,г) позволяет определить размер модификации по длине зуба.

Несимметричные модификации (рисунок 1.5,д) обычно учитывают как деформации от неравномерной нагрузки по длине зуба, так и другие факторы, определяющие точность взаимного расположения зубчатых колес (погрешности изготовления, температурный режим, жесткость конструкции).

Размеры модификации по профилю и длине зуба относительно малы и, как правило, не превышают сотых долей миллиметра, поэтому точность изготовления модифицированных зубчатых колес должна быть высокой. Если погрешность зубчатого зацепления близка к размеру модификации , необходимость модификации теряет смысл. У зубчатых зацеплений с низкой точностью модификации могут носить негативный характер.

2.1.3 Способы получения бочкообразного профиля зубчатых колес

Бочкообразование цилиндрических и конических колес осуществляется, как правило, на заключительных операциях обработки зубчатого венца.

Так на некоторых зубострогальных станков применяют специальные копировальные приспособления, с помощью которых изменяются прямолинейные движения резцов при нарезке, и заменяются на кривые, в соответствии с установленным копиром (см. рис. 1.6,а-б).

При нарезании крупномодульных цилиндрических зубчатых колес методом копирования дисковой или пальцевой модульной фрезой, также можно получить бочкообразный профиль, добавляя дополнительное радиальное смещение при врезании и выходе фрезы. Данный метод можно применять и при нарезке зубьев методом обката червячной модульной фрезой (см рис. 1.6,в).

а)

б)

в)

Рисунок 1.6 – Станки, обеспечивающие возможность получения бочкообразного профиля зубьев конических (а-б) и цилиндрических (в) колес

Читайте также: