|

Урок посвящен построению зубчатого колеса с эвольвентным профилем зуба. Урок состоит из двух частей. В первой части выложена теория, формулы для расчета и один из способов графического построения эвольвентного профиля зуба.

Во второй части (видео) показан способ построения модели зубчатого колеса с использованием графических построений в первой части урока.

Часто задаваемые вопросы:

*Что такое эвольвента (эволюта)?

*Как построить эвольвенту?

*Как построить зубчатое колесо в программе SolidWorks?

*Формулы для расчета зубчатого колеса?

*Как нарисовать эвольвентный профиль зуба зубчатого колеса?

Итак, начнем с теории.

Эвольвентное зацепление позволяет передавать движение с постоянным передаточным отношением. Эвольвентное зацепление - зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.

Для этого необходимо чтобы зубья зубчатых колёс были очерчены по кривой, у которой общая нормаль, проведённая через точку касания профилей зубьев, всегда проходит через одну и туже точку на линии, соединяющей центры зубчатых колёс, называемую полюсом зацепления.

![]()

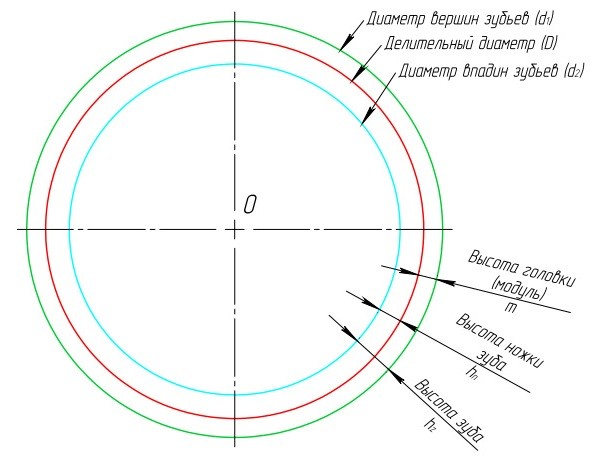

Параметры зубчатых колёс

Основной теореме зацепления удовлетворяют различные кривые, в том числе эвольвента и окружность, по которым чаще всего изготавливают профили зубьев зубчатого колеса.

В случае, если профиль зуба выполнен по эвольвенте, передача называется эвольвентной.

Для передачи больших усилий с помощью зубчатых механизмов используют зацепление Новикова, в котором профиль зуба выполнен по окружности.

Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

Окружности, огибающие головки зубьев зубчатых колёс, называются окружностями головок (d1).

Окружности, огибающие ножки зубьев зубчатых колёс, называются окружностями ножек (d2).

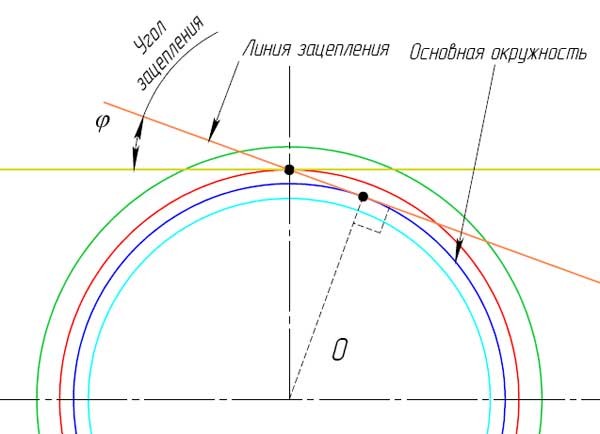

Окружности, по которым катятся прямые, образующие эвольвенты зубьев первого и второго колёс, называются основными окружностями.

Окружность, которая делит зуб на головку и ножку, называется делительной окружностью (D).

Для нулевых (некорригированных) колёс начальная и делительная окружности совпадают.

Расстояние между одноимёнными точками двух соседних профилей зубьев зубчатого колеса называется шагом по соответствующей окружности.

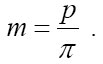

Шаг можно определить по любой из пяти окружностей. Чаще всего используют делительный шаг p =2![]()

r/z, где z – число зубьев зубчатого колеса. Чтобы уйти от иррациональности в расчётах параметров зубчатых колёс, в рассмотрение вводят модуль, измеряемый в миллиметрах, равный

![]()

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности (D) к числу зубьев z или отношению шага p к числу "пи" ![]()

.

![]()

Модуль зубчатого колеса стандартизованы, что является основой для стандартизации других параметров зубчатых колёс.

Основные формулы для расчета эвольвентного зацепления:

Исходными данными для расчета как эвольвенты, так и зубчатого колеса являются следующие параметры: m - Модуль - часть диаметра делительной окружности приходящаяся на один зуб. Модуль - стандартная величина и определяется по справочникам. z - количество зубьев колеса. ? ("альфа") - угол профиля исходного контура. Угол является величиной стандартной и равной 20°.

Делительный диаметр рассчитывается по формуле:

Диаметр вершин зубьев рассчитывается по формуле:

d1=D+2m

Диаметр впадин зубьев рассчитывается по формуле:

d2=D-2*(c+m)

где с - радиальный зазор пары исходных контуров. Он определяется по формуле:

с = 0,25m

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, определяется по формуле:

d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

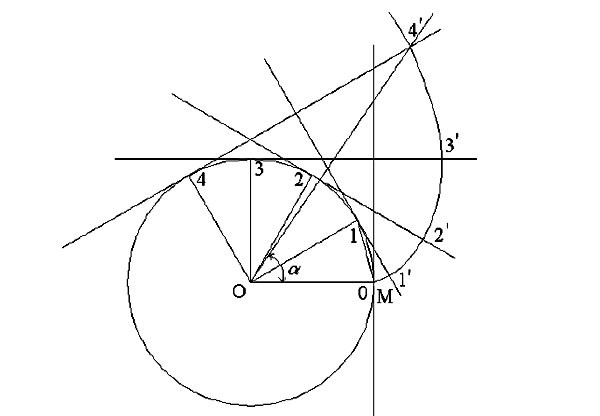

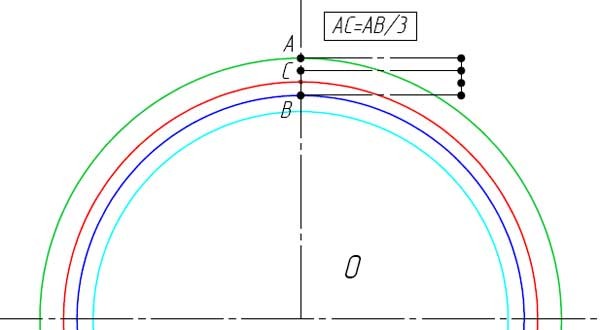

Итак, приступим к графическому построению профиля зубчатого колеса.

![]()

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

![]()

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

![]()

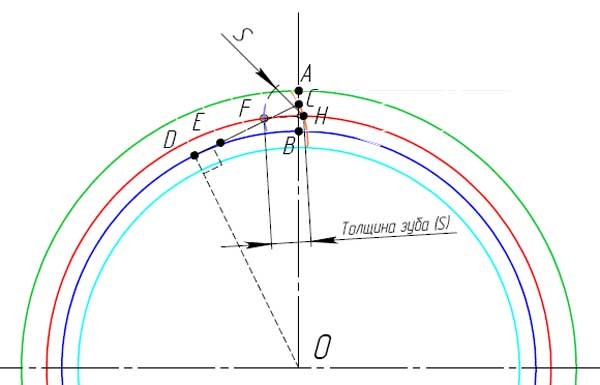

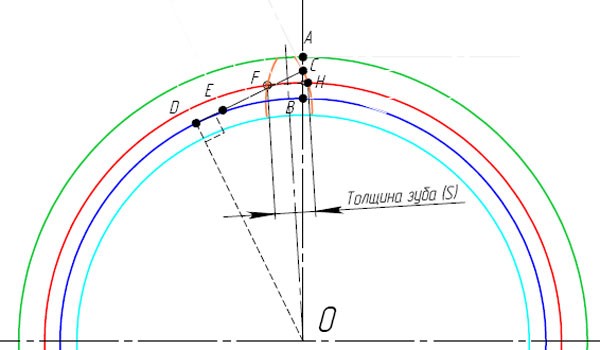

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

![]()

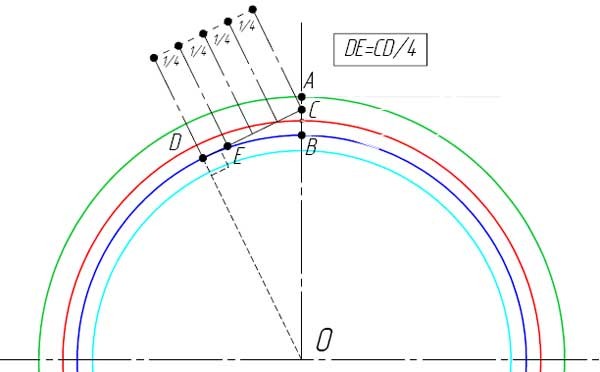

- От точки C проведите касательную к основной окружности.

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

![]()

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

![]()

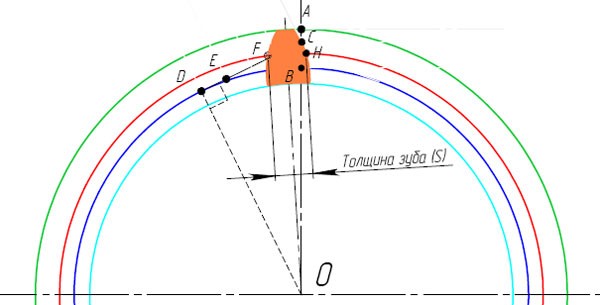

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

![]()

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=20 0

- Делительный диаметр D=100 мм

- Диаметр вершин зубьевd1=110 мм

- Диаметр впадин зубьевd2=87.5 мм

- Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой ("зубчатые колеса и зубчатые зацепления", а также "динамические сопряжения в SolidWorks") необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

А теперь переходим с следующей части урока.

![]()

Назначение и виды зубчатых передач

Зубчатая передача - это механизм, который с помощью зубчатого зацепления передаёт или преобразует движение с изменением угловых скоростей и моментов.

Зубчатая пара состоит из шестерни и колеса. В большинстве случаев шестерня является ведущим элементом зубчатой пары, а колесо - ведомым, хотя встречается и обратное соотношение. Обычно шестерня имеет меньший диаметр. Как правило, при рассмотрении одинаковых параметров шестерни и колеса, шестерне присваивают индекс 1, колесу - 2. Например, Z 1 - количество зубьев шестерни, Z 2 - количество зубьев колеса.

Зубчатые колёса различаются по форме зубчатого венца, по взаимному расположению валов, по форме зуба относительно оси колеса, по форме профиля зуба, по различным отклонениям от стандартного профиля (корригирование) и т.д. Каждое сочетание перечисленных геометрических особенностей имеет свои особенности выбора конструкции, материала и изготовления колеса.

Форма венца зубчатого колеса

цилиндрические зубчатые колёса

конические зубчатые колёса

Примечания

Форма зубьев относительно оси колеса

прямые, косые и шевронные

прямые, круговые и тангенциальные

Взаимное расположение осей валов

оси валов параллельны

оси валов скрещены

оси валов пересекаются (межосевой угол может быть как равен 90º; так и отличен от 90º)

в основном эвольвентный

Достоинством является малая чувствительно к отклонению межосевого расстояния и возможность изготовления простым инструментом

Модификация профилей зубьев (корригирование)

Смещение исходного контура: прямозубые - высотное, угловое; косозубые - высотное.

Смещение исходного контура: высотное, тангенциальное. Сочетание высотной и тангенциальной модификации.

Ф ланкирование применяют для быстроходных зубчатых передач в целях уменьшения сил удара при входе и выходе зубьев их из зацепления

Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом (шестерней) и рейкой.

Назначение и виды зубчатых передач

Зубчатая передача - это механизм, который с помощью зубчатого зацепления передаёт или преобразует движение с изменением угловых скоростей и моментов.

Зубчатая пара состоит из шестерни и колеса. В большинстве случаев шестерня является ведущим элементом зубчатой пары, а колесо - ведомым, хотя встречается и обратное соотношение. Обычно шестерня имеет меньший диаметр. Как правило, при рассмотрении одинаковых параметров шестерни и колеса, шестерне присваивают индекс 1, колесу - 2. Например, Z 1 - количество зубьев шестерни, Z 2 - количество зубьев колеса.

Зубчатые колёса различаются по форме зубчатого венца, по взаимному расположению валов, по форме зуба относительно оси колеса, по форме профиля зуба, по различным отклонениям от стандартного профиля (корригирование) и т.д. Каждое сочетание перечисленных геометрических особенностей имеет свои особенности выбора конструкции, материала и изготовления колеса.

Форма венца зубчатого колеса

цилиндрические зубчатые колёса

конические зубчатые колёса

Примечания

Форма зубьев относительно оси колеса

прямые, косые и шевронные

прямые, круговые и тангенциальные

Взаимное расположение осей валов

оси валов параллельны

оси валов скрещены

оси валов пересекаются (межосевой угол может быть как равен 90º; так и отличен от 90º)

в основном эвольвентный

Достоинством является малая чувствительно к отклонению межосевого расстояния и возможность изготовления простым инструментом

Модификация профилей зубьев (корригирование)

Смещение исходного контура: прямозубые - высотное, угловое; косозубые - высотное.

Смещение исходного контура: высотное, тангенциальное. Сочетание высотной и тангенциальной модификации.

Ф ланкирование применяют для быстроходных зубчатых передач в целях уменьшения сил удара при входе и выходе зубьев их из зацепления

Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом (шестерней) и рейкой.

Зубчатые передачи могут отличаться по условиям работы зубчатого зацепления. Они могут быть как открытыми, так и закрытыми. Открытые передачи не защищены от попадания загрязняющих веществ и работают в условиях со скудной смазкой густой консистенции, либо вообще без смазки.

Зубчатое зацепление используется также в планетарных передачах, в которых ось хотя бы одного зубчатого колеса подвижна.

Цилиндрические зубчатые колёса

Как видно из таблицы прямозубыми могут быть как цилиндрические, так и конические колёса.

Прямозубые колёса применяют в следующих случаях:

1) при невысоких и средних окружных скоростях,

2) при большой твёрдости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными),

3) также применяются в открытых и планетарных передачах.

| | а) прямозубое колесо,

б) косозубое колесо,

в) шевронное колесо

Хотя максимальные окружные скорости прямозубых колёс могут доходить до 15 м/с, наиболее часто применяются скорости до 5 м/с. Одним из достоинств прямозубой передачи является отсутствие осевых усилий.

Косозубая передача используется обычно в следующих случаях:

1) если нельзя подобрать цилиндрическую прямозубую пару со стандартным модулем при заданных межосевом расстоянии и передаточном отношении;

2) в случае необходимости иметь малое колесо с небольшим числом зубьев при одновременно высоких требованиях к плавности и равномерности передачи;

3) при повышенных окружных скоростях колёс (при средних и высоких скоростях) и требованиях в отношении бесшумности передачи;

4) при больших передаточных отношениях

Косозубые и шевронные зубчатые колёса в зависимости от качества изготовления могут применяться при окружных скоростях до 30 м/с. Косозубые передачи иногда используются при малых окружных скоростях. Это объясняется некоторыми их преимуществами перед прямозубыми: одновременно в зацеплении находится несколько зубьев, передача вращения происходит более плавно, уменьшаются динамические нагрузки, возникающие вследствие неточности изготовления колёс. Кроме того, изготовление косозубых колёс не требует специального оборудования и оснастки. Одним из недостатков косозубых колёс является наличие осевого усилия, что вызывает необходимость усиления подшипниковых узлов и вала. Поэтому при больших осевых усилиях при передачи больших мощностей рационально применение более сложных шевронных передач, в которых осевые усилия скомпенсированы.

Цилиндрические передачи с косозубыми (винтовыми) колёсами могут быть как с параллельными осями колёс, так и с пересекающимися.

Вариант с пересекающимися осями колёс возможен в следующих случаях.

1. Оси колёс скрещиваются под углом 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем у ведомого.

2. Оси скрещиваются под углом не равным 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем угол наклона зубьев ведомого колеса. Возможны три сочетания колёс:

а) ведущее колесо винтовое, ведомое - прямозубое;

б) зубья обоих колес винтовые одного направления;

в) зубья обоих колес винтовые разного направления.

Цилиндрические передачи с внутренним зацеплением

По сравнению с передачами наружного зацепления цилиндрические передачи с внутренним зацеплением имеют во много раз меньшее относительное скольжение рабочих поверхностей зубьев, меньшее удельное давление между рабочими поверхностями зубьев и меньшие размеры при сравнительно большом передаточном отношении и малом межцентровом расстоянии. Однако они не получили большого распространения, поскольку они более сложны в изготовлении и при их применении не обеспечивается достаточная жесткость валов вследствие консольного расположения колеса и шестерни.

Корригирование цилиндрических зубчатых колёс

Цилиндрические зубчатые колёса могут быть как со смещением исходного контура, так и без смещения исходного контура. Эвольвентное зубчатое зацепление обладает ценным свойством: допускает успешную работу передачи и при изменении расстояния между центрами. Возможно три положения шестерни по отношению к колесу: нормальное, сближенное и раздвинутое. Таким образом, эвольвентное зацепление допускает использование для образования профиля зубьев различных участков эвольвенты, что даёт возможность осуществлять сдвиги профиля как при неизменном расстоянии между центрами (высотная коррекция), так и при раздвинутых или сближенных центрах (угловая коррекция).

Смещение исходного контура является одним из видов модификации профилей зубьев (корригирования). Преимущества эвольвентного зацепления при использовании корригирования:

- уменьшается минимально допустимое число зубьев (увеличивается модуль при том же диаметре шестерни);

- повышается прочность (особенно изгибная, так как зуб утолщается у основания);

- повышается плавность эвольвентных передач.

К недостаткам коррегирования можно отнести уменьшение коэффициента перекрытия.

Конические зубчатые колёса

Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2. 3 м/с, допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более плавное зацепление, меньший шум, большую несущую способность и более технологичные. Прямозубые конические передачи обеспечивают передаточное отношение до 3.

При окружных скоростях, больших 3 м/с, в конических редукторах применяют зубчатые передачи с косыми или криволинейными зубьями, которые благодаря постепенному входу в зацепление и меньшим изменением величины деформации зубьев в процессе зацепления работают с меньшим шумом и меньшими динамическими нагрузками. Кроме того, зубчатые колёса с косыми или криволинейными зубьями лучше работают на изгиб, чем прямозубые. Однако для полного контакта зубьев этих передач требуется прилегание зубьев не только по их ширине, но и по высоте, что повышает требования к изготовлению косозубых передач и колёс с криволинейными зубьями. Благодаря своим преимуществам такие передачи могут применяться при передаточных отношениях до 5 и даже выше.

а) с прямыми зубьями, б) с косыми зубьями,

в) с криволинейными зубьями, г) коническая гипоидная передача

Рисунок 6 - Основные элементы зубьев конических колёс

Корригирование конических зубчатых колёс

Применяют в основном высотную коррекцию (корригирование) конических колёс. Также для конических колёс применяется тангенциальная коррекция, заключающаяся в утолщении зуба шестерни и утонении зуба колеса. Тангенциальная коррекция конических колёс не требует специального инструмента. Для цилиндрических колёс тангенциальную коррекцию не применяют, так как для она требует специального инструмента. На практике для конических колёс часто применяют высотную коррекцию в сочетании с тангенциальной.

Зубья конических колёс по признаку изменения размеров сечений по длине выполняют трех форм:

| 1.Нормально понижающие зубья. Вершины делительного и внутреннего конусов совпадают. Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограниченно для передач с круговыми зубьями при mn>2 и Z = 20. 100. |

2. Вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растёт с увеличением расстояния до вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основой для колес с круговыми зубьями. |

Передачи с неэвольвентным профилем

Существуют и альтернативные эвольвентной системе зацепления передачи. К ним можно отнести зацепление Новикова и арочные передачи. В зацеплении Новикова уменьшены следующие недостатки эвольвентного зацепления:

- малые приведенные радиусы кривизны рабочих поверхностей;

- повышенная в связи с линейным контактом зубьев чувствительность к перекосам;

- потери на трение в зацеплении в связи с существенным скольжением.

Арочные передачи обладают следующими преимуществами по сравнению с эвольвентными:

- малая чувствительность к перекосу осей;

- повышение прочности зубьев на изгиб.

Существуют также треугольные зубчатые зацепления.

Рисунок 10 Исходный контур передачи Новикова

Звездочки, валы, шестеренки, металлообработка Ремонт шестерен в Екатеринбурге, шестерни, Любая шестерня от изготовителя, звездочки, звездочка, шестерня, стоимость шестерни, Шестерни с круговым зубом, ремонт шестерни, коническая пара, зубчатая передача, нарезка зуба шестерни, производство шестерен, Зубчатое колесо круговой зуб, нарезка кругового зуба

круговые зубъя, производство шестерен, крановое колесо, Коническое колесо, Вал шестерни, Шестерни, производство шестерен,

червяк, зубчатая пара, зубчатые колеса, венец червячный, звездочки, шестеренки, червячная пара, колесо червячное, вал червяк, маленькая шестерня,

колесико, пластиковая шестерня, шестеренка, шестеренки

![]()

![СОВРЕМЕННЫЕ ПРОБЛЕМЫ ШКОЛЬНОГО ОБРАЗОВАНИЯ]()

![]()

![]()

![]()

Зубчатое колесо

- Авторы

- Руководители

- Файлы работы

- Наградные документы

![]()

Автор работы награжден дипломом победителя III степени

В современном мире трудно представить жизнь человека без использования машин разного предназначения - это и простые механизмы, и более сложные машины. В современных машинах и механизмах для передачи вращательного движения широко применяются зубчатые передачи. Они находят широкое применение во всех отраслях машиностроения, а также в автомобилестроении, станкостроении, производстве сельхозмашин и других отраслях.

Я решил разобраться в механизмах передачи движения, чтобы узнать, как передается и изменяется вращательное движение между мотором и колесом. Можно ли увеличить скорость движения, имея под рукой только шестеренки?

Цель данной работы: изучить возможность применения зубчатой передачи в различных механизмах и устройствах.

Изучить литературу по данной теме.

Рассмотреть различные механизмы и приспособления, в которых применяется зубчатая передача.

Познакомиться с историей возникновения зубчатого колеса.

Собрать модели с зубчатой передачей.

Оформить исследования в виде проекта:

Объект исследования зубчатое колесо

Предмет исследования различные механизмы

Гипотеза: зубчатое колесо или шестерня существует давно, но и в современном мире применяется очень часто.

Методы исследования – изучение литературы по данной теме, эксперимент, анализ, систематизация, обобщение.

Данное исследование может послужить докладом изучаемой темы на занятиях физики, будет востребована на занятиях по робототехнике и легоконструированию для создания моделей и разных механизмов.

Основная часть.

История появления зубчатого колеса

Нас заинтересовало, а когда же появилась эта передача впервые, и вот что мы смогли выяснить:

В 3500 году до нашей эры было изобретено первое колесо в государстве Шумеры. Прогресс не стоял на месте, и в 250 году до нашей эры Архимед изобрел свой знаменитый винт, который дал толчок к развитию водяных колес, появившихся в 200 году до нашей эры в Риме. Первые водяные мельницы появились около 300 года нашей эры возле Барбегаля во Франции и в Британии, они применялись сначала только для помола зерна. Ветряные мельницы с горизонтальной осью появились около 700 года нашей эры в Персии, а затем в 1200 году в Европе появились мельницы с вертикально расположенным колесом. На старинных гравюрах можно увидеть одну из таких машин, которая дробит, размалывает, промывает золотую руду и смешивает золото с ртутью.

Исторически известно, что впервые механизмы с шестеренками использовались в Древней Греции исследователем Ктеибием в водяных часах. В первом веке до н.э. единственная известная более ранняя «машина» — это гончарный круг, важной деталью которого была шестеренка. В Древней Греции использовались деревянные и металлические шестерни с клинообразными зубьями. Позднее, в Римской Империи, деревянные шестерни нашли применение в работе зерновой мельницы, а металлические шестерни — во многих малогабаритных механизмах.

В эпоху Средневековья в водяных мельницах повсеместно применялись деревянные шестерни, и только в Швеции - шестерни из камня. В 16 веке в Соловецком монастыре игумен Филипп (Федор Степанович Колычев), впоследствии митрополит Московский, изобрел установку: в неё входили мельницы, которые мололи зерно, просеивали помол и были ещё крупорушками. Установка имела к тому же устройство для приготовления кваса.

Водяные мельницы оставались движущей силой в промышленности и в 18-19 веках. Посредством воды не только перемалывалось зерно, но и приводились в действие другие механизмы: они распиливали древесину, обрабатывали металл и дерево, перекачивали воду и т.д. Но в некоторых странах, например, в Голландии, вместо силы воды использовалась сила ветра, с помощью которой приводились в движение мельницы с деревянными шестернями.

Деревянные шестерни широко были распространены в 18 веке и использовались во всем мире на различных производствах (например, на ткацких фабриках, сталелитейных заводах и др.). Во второй половине 19-го века, в эпоху бурного развития электростанций, железных дорог и производств, повсеместное использование электрических моторов и паровых двигателей привело к увеличению спроса на хорошие металлические шестерни.

Ученые были в постоянных поисках усовершенствования механизмов, так появляется проект «сухой» водяной мельницы, вместо речной воды механизм должен работать за счет неподвижной воды. То есть вода, поднятая архимедовым винтом из нижней ёмкости в верхнюю, станет стекать по трубе, вращая турбину, которая приведет в движение жернова (или другой какой-то механизм) и винт. И только в 1910 году был придуман первый ручной миксер. В настоящее время в домашних условиях применяются миксеры различной конфигурации с электродвигателем.

Виды зубчатых колёс

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на: прямозубые, косозубые, шевронные, колеса с круговыми зубьями.

П рямозубые колёса — самый распространённый вид зубчатых колёс. Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

К осозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали.

Шевронные колеса. Колеса с круговыми зубьями.

акже зубчатые колеса бывают с внутренним и внещним зацеплением.

Достоинства и недостатки зубчатых колес.

- Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

- Площадь контакта увеличена по сравнению с прямозубой передачей, таким образом, предельный крутящий момент, передаваемый зубчатой парой, тоже больше.

Недостатками косозубых колёс можно считать следующие факторы:

- При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

- Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

Достоинства зубчатой передачи

Недостатки зубчатой передачи

Большая надёжность и долговечность

Повышенные требования к точности изготовления и монтажа

Высокий коэффициент полезного

действия (КПД) до 97-98%

Шум при больших скоростях

Простота в эксплуатации

Высокая жёсткость конструкции

Постоянство передаточного числа

Высокая нагрузочная способность

Изготовление зубчатых колес

При изготовлении зубчатых колес могут применятся такие инструменты, как гребенка, червячная фреза и долбяк.

Метод обката с применением гребенки

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения, параллельного оси колеса для снятия стружки по всей ширине его обода.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками.

Метод копирования.

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колес.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска.

Использование зубчатых передач

Машина - это устройство, выполняющее механические движения, служащее для преобразования энергии, материалов или информации с целью облегчения или замены физического, или умственного труда человека и повышения его производительности. В машинах энергия передается через механизмы с вращающимися звеньями. Звено же – это группа деталей, соединенных между собой и движущихся как одно целое.

Все механические передачи разделяют на две основные группы: передачи, основанные на использовании трения (ременные, фрикционные); передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые).

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Ш евронные колёса.

Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

Конические зубчатые колёса.

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с прямым зубом, например, применяются в автомобильных главных передачах, используемых для передачи момента от двигателя к колёсам.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки).

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

Также существуют и другие виды зубчатых передач. Зубчатые барабаны киноаппаратуры - предназначены для точного перемещения кинопленки за перфорацию. В отличие от обычных зубчатых колес, входящих в зацепление с другими колесами или зубчатыми профилями, зубчатые барабаны киноаппаратуры имеют шаг зубьев, выбранный в соответствии с шагом перфорации. Большинство таких барабанов имеет эвольвентный профиль зубьев, изготавливаемых по тем же технологиям, что и в остальных зубчатых колесах.

Наши эксперименты

Для моделей нам понадобился набор «LEGO Education WeDo 1.0» и компьютер с программным обеспечением WeDo 1.0.

Для начала нужно:

Собрать модели с двумя, тремя шестеренками, с разным количеством зубьев.

Провести опыты с шестеренками.

Проанализировать результаты опытов и сделать вывод.

Создать модель «Умная вертушка» с использованием зубчатых колес.

Собрали модель, состоящую из одной большой шестеренки с большим количеством зубьев и малой шестеренки с малым количеством зубьев. При вращении маленькое колесо - ведущее. Отмечаем, что за полный оборот малого колеса, большое колесо делает пол оборота и двигается в противоположенном направлении.

Вывод: Когда маленькое колесо приводит в движение большое, то шестерня (большое колесо) двигается с меньшей скоростью, но с большей силой – это понижающая передача.

Сборка модели прежняя. При вращении большое колесо - ведущее. Отмечаем, что за полный оборот большого колеса, малое колесо делает два полных оборота и двигается в противоположенном направлении.

Вывод: Когда большое колесо приводит в движение малое, то шестерня (маленькое колесо) двигается с большей скоростью, но с меньшей силой - повышающая передача.

Собрали модель, состоящую из одной большой шестеренки с большим количеством зубьев и двух малых шестеренок с малым количеством зубьев.

П ри вращении любое крайнее колесо - ведущее. Отмечаем, что шестерня двигается в одном направлении с ведущим. На данном примере мы наблюдаем зубчатую передачу, то есть передачу вращательного движения.

Вывод: При добавлении третьей шестеренки, направление движения вращающего колеса и шестерни совпадает. Этот тип передачи очень полезен, потому как позволяет получать: большую скорость маленького колеса или большую силу движения большого колеса.

Следуя пошаговой инструкции, мы построили вертушку, которая раскручивает волчок с различными скоростями. Модель состоит из кирпичиков ЛЕГО, зубчатых колес (разного размера), мотора. Чтобы модель работала лучше не нужно сильно прижимать его к поверхности стола – волчок должен вращаться свободно.

Запрограммировали модель, программа включает мотор. Энергия передается от компьютера на мотор, вращается коронное зубчатое колесо. Это зубчатое колесо приводит в движение маленькое зубчатое колесо, установленное на одной оси с большим зубчатым колесом, которое поэтому тоже вращается. Волчок вставляют верхней части в вертушку. На верхушке волчка закреплено маленькое зубчатое колесо, через которое волчку передается крутящий момент, и когда волчок освобождается, он продолжает крутиться.

Можно отметить, что по применению и распространению в различных областях народного хозяйства зубчатые передачи по праву занимают первое место. В любой отрасли машиностроения, приборостроения, на транспорте и т.д. зубчатые передачи находят широкое применение. В наше время зубчатые колёса являются важнейшей частью машиностроения. Поэтому в своей работе мы постарались дать описание некоторых видов зубчатых колёс, которые дают возможность оценить целесообразность того или иного вида передачи движения и дают начальное представление об оптимальных вариантах использования тех или иных зубчатых колёс.

3. Заключение

В моей исследовательской работе я использовал зубчатый вид передачи. Что же такое зубчатая передача? Зубчатая передача – это механизм или часть механизма, в состав которого входят зубчатые колеса или другими словами шестеренки. Современная область применения зубчатой передачи — от часов и приборов до самых тяжелых машин.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

На основании анализа литературы пришли к выводу, что в большинстве случаев для передачи вращения используются механические передачи, в основном зубчатые, основным элементом которых является шестерня. Кроме того, анализ подтвердил, что размеры шестерней и порядок их расположения напрямую влияют на силу передаваемой энергии вращения и ее направление. Зубчатая передача является основным элементом конструкции в робототехнике.

В ходе выполнения задач данной работы были собраны модели зубчатой передачи. Было проведено четыре опыта, в ходе которых были сделаны выводы.

В заключении можно сделать следующий вывод:

Зубчатая передача может передавать движение вращательное и не только, например, в автомобиле преобразуется вращательное движение руля, через зубатку в прямолинейное движение на ось колеса.

Зубчатая передача позволяет передавать движение с большей скоростью при меньшем усилии или увеличить силу за счет уменьшения скорости.

Моя гипотеза о том, что зубчатое колесо или шестерня существует давно, но и в современном мире применяется очень часто, подтвердилась.

Большая книга экспериментов для школьников, 2006г. Под редакцией Антолнелы Мейеми.

Интернет ресурсы «Зачем нужны Шестеренки?»

Передачи зубчатые; общие термины, определения и обозначения.— официальное.— Москва: ИПК Издательство стандартов, 1983.— 51с.

Колеса зубчатые; модули.— официальное.— Москва: ИПК Издательство стандартов, 1960.— 4с.

Атлас по технике. - Пер. с исп. - М.: ОЛМА-ПРЕСС Экслибрис, 2003. - 96 с. (Иллюстрированный энциклопедический атлас)

История Открытий. Энциклопедия., перевод с англ. А. М. Голова., Москва «РОСМЭН»., 1999.

Школьная энциклопедия «Естественные науки»., Кристин Роджерс и др., перевод с англ., Москва «РОСМЭН»., 2002.

Энциклопедия для детей. Том 14. Техника., глав. Ред. М. Д. Аксёнова. - М.: Аванта+, 2000. - 688 с: ил.

Энциклопедический словарь юного техника/ сост. Б. В. Зубков, С. В. Чумаков - М.: Педагогика, 1980. - 512 с, ил.

![]()

![СОВРЕМЕННЫЕ ПРОБЛЕМЫ ШКОЛЬНОГО ОБРАЗОВАНИЯ]()

![]()

![]()

![]()

Зубчатое колесо

- Авторы

- Руководители

- Файлы работы

- Наградные документы

![]()

Автор работы награжден дипломом победителя III степени

В современном мире трудно представить жизнь человека без использования машин разного предназначения - это и простые механизмы, и более сложные машины. В современных машинах и механизмах для передачи вращательного движения широко применяются зубчатые передачи. Они находят широкое применение во всех отраслях машиностроения, а также в автомобилестроении, станкостроении, производстве сельхозмашин и других отраслях.

Я решил разобраться в механизмах передачи движения, чтобы узнать, как передается и изменяется вращательное движение между мотором и колесом. Можно ли увеличить скорость движения, имея под рукой только шестеренки?

Цель данной работы: изучить возможность применения зубчатой передачи в различных механизмах и устройствах.

Изучить литературу по данной теме.

Рассмотреть различные механизмы и приспособления, в которых применяется зубчатая передача.

Познакомиться с историей возникновения зубчатого колеса.

Собрать модели с зубчатой передачей.

Оформить исследования в виде проекта:

Объект исследования зубчатое колесо

Предмет исследования различные механизмы

Гипотеза: зубчатое колесо или шестерня существует давно, но и в современном мире применяется очень часто.

Методы исследования – изучение литературы по данной теме, эксперимент, анализ, систематизация, обобщение.

Данное исследование может послужить докладом изучаемой темы на занятиях физики, будет востребована на занятиях по робототехнике и легоконструированию для создания моделей и разных механизмов.

Основная часть.

История появления зубчатого колеса

Нас заинтересовало, а когда же появилась эта передача впервые, и вот что мы смогли выяснить:

В 3500 году до нашей эры было изобретено первое колесо в государстве Шумеры. Прогресс не стоял на месте, и в 250 году до нашей эры Архимед изобрел свой знаменитый винт, который дал толчок к развитию водяных колес, появившихся в 200 году до нашей эры в Риме. Первые водяные мельницы появились около 300 года нашей эры возле Барбегаля во Франции и в Британии, они применялись сначала только для помола зерна. Ветряные мельницы с горизонтальной осью появились около 700 года нашей эры в Персии, а затем в 1200 году в Европе появились мельницы с вертикально расположенным колесом. На старинных гравюрах можно увидеть одну из таких машин, которая дробит, размалывает, промывает золотую руду и смешивает золото с ртутью.

Исторически известно, что впервые механизмы с шестеренками использовались в Древней Греции исследователем Ктеибием в водяных часах. В первом веке до н.э. единственная известная более ранняя «машина» — это гончарный круг, важной деталью которого была шестеренка. В Древней Греции использовались деревянные и металлические шестерни с клинообразными зубьями. Позднее, в Римской Империи, деревянные шестерни нашли применение в работе зерновой мельницы, а металлические шестерни — во многих малогабаритных механизмах.

В эпоху Средневековья в водяных мельницах повсеместно применялись деревянные шестерни, и только в Швеции - шестерни из камня. В 16 веке в Соловецком монастыре игумен Филипп (Федор Степанович Колычев), впоследствии митрополит Московский, изобрел установку: в неё входили мельницы, которые мололи зерно, просеивали помол и были ещё крупорушками. Установка имела к тому же устройство для приготовления кваса.

Водяные мельницы оставались движущей силой в промышленности и в 18-19 веках. Посредством воды не только перемалывалось зерно, но и приводились в действие другие механизмы: они распиливали древесину, обрабатывали металл и дерево, перекачивали воду и т.д. Но в некоторых странах, например, в Голландии, вместо силы воды использовалась сила ветра, с помощью которой приводились в движение мельницы с деревянными шестернями.

Деревянные шестерни широко были распространены в 18 веке и использовались во всем мире на различных производствах (например, на ткацких фабриках, сталелитейных заводах и др.). Во второй половине 19-го века, в эпоху бурного развития электростанций, железных дорог и производств, повсеместное использование электрических моторов и паровых двигателей привело к увеличению спроса на хорошие металлические шестерни.

Ученые были в постоянных поисках усовершенствования механизмов, так появляется проект «сухой» водяной мельницы, вместо речной воды механизм должен работать за счет неподвижной воды. То есть вода, поднятая архимедовым винтом из нижней ёмкости в верхнюю, станет стекать по трубе, вращая турбину, которая приведет в движение жернова (или другой какой-то механизм) и винт. И только в 1910 году был придуман первый ручной миксер. В настоящее время в домашних условиях применяются миксеры различной конфигурации с электродвигателем.

Виды зубчатых колёс

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на: прямозубые, косозубые, шевронные, колеса с круговыми зубьями.

П рямозубые колёса — самый распространённый вид зубчатых колёс. Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

К осозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали.

Шевронные колеса. Колеса с круговыми зубьями.

акже зубчатые колеса бывают с внутренним и внещним зацеплением.

Достоинства и недостатки зубчатых колес.

- Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

- Площадь контакта увеличена по сравнению с прямозубой передачей, таким образом, предельный крутящий момент, передаваемый зубчатой парой, тоже больше.

Недостатками косозубых колёс можно считать следующие факторы:

- При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

- Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

Достоинства зубчатой передачи

Недостатки зубчатой передачи

Большая надёжность и долговечность

Повышенные требования к точности изготовления и монтажа

Высокий коэффициент полезного

действия (КПД) до 97-98%

Шум при больших скоростях

Простота в эксплуатации

Высокая жёсткость конструкции

Постоянство передаточного числа

Высокая нагрузочная способность

Изготовление зубчатых колес

При изготовлении зубчатых колес могут применятся такие инструменты, как гребенка, червячная фреза и долбяк.

Метод обката с применением гребенки

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения, параллельного оси колеса для снятия стружки по всей ширине его обода.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками.

Метод копирования.

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колес.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска.

Использование зубчатых передач

Машина - это устройство, выполняющее механические движения, служащее для преобразования энергии, материалов или информации с целью облегчения или замены физического, или умственного труда человека и повышения его производительности. В машинах энергия передается через механизмы с вращающимися звеньями. Звено же – это группа деталей, соединенных между собой и движущихся как одно целое.

Все механические передачи разделяют на две основные группы: передачи, основанные на использовании трения (ременные, фрикционные); передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые).

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Ш евронные колёса.

Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

Конические зубчатые колёса.

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с прямым зубом, например, применяются в автомобильных главных передачах, используемых для передачи момента от двигателя к колёсам.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки).

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

Также существуют и другие виды зубчатых передач. Зубчатые барабаны киноаппаратуры - предназначены для точного перемещения кинопленки за перфорацию. В отличие от обычных зубчатых колес, входящих в зацепление с другими колесами или зубчатыми профилями, зубчатые барабаны киноаппаратуры имеют шаг зубьев, выбранный в соответствии с шагом перфорации. Большинство таких барабанов имеет эвольвентный профиль зубьев, изготавливаемых по тем же технологиям, что и в остальных зубчатых колесах.

Наши эксперименты

Для моделей нам понадобился набор «LEGO Education WeDo 1.0» и компьютер с программным обеспечением WeDo 1.0.

Для начала нужно:

Собрать модели с двумя, тремя шестеренками, с разным количеством зубьев.

Провести опыты с шестеренками.

Проанализировать результаты опытов и сделать вывод.

Создать модель «Умная вертушка» с использованием зубчатых колес.

Собрали модель, состоящую из одной большой шестеренки с большим количеством зубьев и малой шестеренки с малым количеством зубьев. При вращении маленькое колесо - ведущее. Отмечаем, что за полный оборот малого колеса, большое колесо делает пол оборота и двигается в противоположенном направлении.

Вывод: Когда маленькое колесо приводит в движение большое, то шестерня (большое колесо) двигается с меньшей скоростью, но с большей силой – это понижающая передача.

Сборка модели прежняя. При вращении большое колесо - ведущее. Отмечаем, что за полный оборот большого колеса, малое колесо делает два полных оборота и двигается в противоположенном направлении.

Вывод: Когда большое колесо приводит в движение малое, то шестерня (маленькое колесо) двигается с большей скоростью, но с меньшей силой - повышающая передача.

Собрали модель, состоящую из одной большой шестеренки с большим количеством зубьев и двух малых шестеренок с малым количеством зубьев.

П ри вращении любое крайнее колесо - ведущее. Отмечаем, что шестерня двигается в одном направлении с ведущим. На данном примере мы наблюдаем зубчатую передачу, то есть передачу вращательного движения.

Вывод: При добавлении третьей шестеренки, направление движения вращающего колеса и шестерни совпадает. Этот тип передачи очень полезен, потому как позволяет получать: большую скорость маленького колеса или большую силу движения большого колеса.

Следуя пошаговой инструкции, мы построили вертушку, которая раскручивает волчок с различными скоростями. Модель состоит из кирпичиков ЛЕГО, зубчатых колес (разного размера), мотора. Чтобы модель работала лучше не нужно сильно прижимать его к поверхности стола – волчок должен вращаться свободно.

Запрограммировали модель, программа включает мотор. Энергия передается от компьютера на мотор, вращается коронное зубчатое колесо. Это зубчатое колесо приводит в движение маленькое зубчатое колесо, установленное на одной оси с большим зубчатым колесом, которое поэтому тоже вращается. Волчок вставляют верхней части в вертушку. На верхушке волчка закреплено маленькое зубчатое колесо, через которое волчку передается крутящий момент, и когда волчок освобождается, он продолжает крутиться.

Можно отметить, что по применению и распространению в различных областях народного хозяйства зубчатые передачи по праву занимают первое место. В любой отрасли машиностроения, приборостроения, на транспорте и т.д. зубчатые передачи находят широкое применение. В наше время зубчатые колёса являются важнейшей частью машиностроения. Поэтому в своей работе мы постарались дать описание некоторых видов зубчатых колёс, которые дают возможность оценить целесообразность того или иного вида передачи движения и дают начальное представление об оптимальных вариантах использования тех или иных зубчатых колёс.

3. Заключение

В моей исследовательской работе я использовал зубчатый вид передачи. Что же такое зубчатая передача? Зубчатая передача – это механизм или часть механизма, в состав которого входят зубчатые колеса или другими словами шестеренки. Современная область применения зубчатой передачи — от часов и приборов до самых тяжелых машин.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

На основании анализа литературы пришли к выводу, что в большинстве случаев для передачи вращения используются механические передачи, в основном зубчатые, основным элементом которых является шестерня. Кроме того, анализ подтвердил, что размеры шестерней и порядок их расположения напрямую влияют на силу передаваемой энергии вращения и ее направление. Зубчатая передача является основным элементом конструкции в робототехнике.

В ходе выполнения задач данной работы были собраны модели зубчатой передачи. Было проведено четыре опыта, в ходе которых были сделаны выводы.

В заключении можно сделать следующий вывод:

Зубчатая передача может передавать движение вращательное и не только, например, в автомобиле преобразуется вращательное движение руля, через зубатку в прямолинейное движение на ось колеса.

Зубчатая передача позволяет передавать движение с большей скоростью при меньшем усилии или увеличить силу за счет уменьшения скорости.

Моя гипотеза о том, что зубчатое колесо или шестерня существует давно, но и в современном мире применяется очень часто, подтвердилась.

Большая книга экспериментов для школьников, 2006г. Под редакцией Антолнелы Мейеми.

Интернет ресурсы «Зачем нужны Шестеренки?»

Передачи зубчатые; общие термины, определения и обозначения.— официальное.— Москва: ИПК Издательство стандартов, 1983.— 51с.

Колеса зубчатые; модули.— официальное.— Москва: ИПК Издательство стандартов, 1960.— 4с.

Атлас по технике. - Пер. с исп. - М.: ОЛМА-ПРЕСС Экслибрис, 2003. - 96 с. (Иллюстрированный энциклопедический атлас)

История Открытий. Энциклопедия., перевод с англ. А. М. Голова., Москва «РОСМЭН»., 1999.

Школьная энциклопедия «Естественные науки»., Кристин Роджерс и др., перевод с англ., Москва «РОСМЭН»., 2002.

Энциклопедия для детей. Том 14. Техника., глав. Ред. М. Д. Аксёнова. - М.: Аванта+, 2000. - 688 с: ил.

Энциклопедический словарь юного техника/ сост. Б. В. Зубков, С. В. Чумаков - М.: Педагогика, 1980. - 512 с, ил.

Читайте также: