Какой угол влияет на силу трения задней поверхности зуба фрезы об обрабатываемую заготовку

Опубликовано: 14.05.2024

Простейшим режущим инструментом является резец (рис. 30). Рассмотрим элементы этого резца и установим их названия.

Резец 5 движется по стрелке, врезаясь в заготовку 1, и снимает стружку 2 с ее поверхности.

Поверхность 6 резца, по которой сходит срезаемая стружка 2, называется передней поверхностью. Поверхность 7 резца, которая обращена к обработанной поверхности заготовки, называется задней поверхностью. Линия 3, образованная пересечением передней и задней поверхностей, называется режущей кромкой, или лезвием, резца, а угол, образованный передней и задней поверхностями, представляет знакомый уже нам угол клина, или угол заострения β (бэта) резца.

Если мысленно провести вертикальную плоскость 4 перпендикулярно к обработанной поверхности заготовки, то угол, образованный передней поверхностью резца и плоскостью 4, называется передним углом и обозначается буквой γ (гамма).

Угол, образованный задней поверхностью резца 7 и обработанной поверхностью 8 заготовки, называется задним углом и обозначается буквой α (альфа).

Сумма углов α + β называется углом резания и обозначается буквой δ (дельта).

Углы (передний γ, задний α, заострения β и резания δ измеряются в градусах (°).

Элементы фрезы

Фреза является режущим многозубым (многолезвийным) инструментом, причем каждый зуб представляет собой простейший резец, подобно показанному на рис. 30.

На рис. 4 было показано сопоставление элементов зуба фрезы с элементами простейшего резца. На рис. 31 показаны элементы зуба фрезы.

Передняя поверхность 4 зуба фрезы 3 образует с вертикальной плоскостью 2 передний угол γ ; задняя поверхность 5 зуба образует с обработанной поверхностью 7 заготовки задний угол α ; передняя поверхность 4 зуба образует с задней поверхностью 5 зуба угол заострения β. Угол резания δ образован передней поверхностью 4 зуба с обработанной поверхностью 7 заготовки.

Режущая кромка 1 образована пересечением передней и задней поверхностей. Непосредственно к режущей кромке зуба фрезы примыкает узкая полоска-ленточка, так называемая фаска, шириной около 0,1 мм. Ленточка 6, или фаска, обеспечивает правильную заточку фрезы.

Наружный диаметр фрезы, размеры и форма впадины зуба для размещения и выхода стружки, высота и профиль зуба, количество зубьев или их шаг также являются элементами фрезы.

Выбор правильной величины режущих элементов фрезы является решающим средством для полунения наилучших результатов при фрезеровании. Совокупность геометрических размеров режущих углов, размеров и формы зубьев фрезы называют геометрией фрезы.

Теорией и практикой установлен ряд условий, обеспечивающих правильный выбор геометрии фрезы, особенно в отношении режущих углов.

Геометрия цилиндрической фрезы

На рис. 32 показаны геометрические элементы цилиндрической фрезы с винтовыми зубьями: передняя поверхность 1, задняя поверхность 4, ленточка (фаска, обычно ленточку (фаску) обозначают буквой f) 3 шириной 0,05—0,1 мм, затылочная поверхность (спинка) 5, режущая кромка 2. Режущая кромка здесь идет по винтовой линии (спирали). Угол, образованный режущей кромкой и осью фрезы, называют углом наклона винтовой канавки, или углом наклона спирали, и обозначают ω (омега).

Задний угол α измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Нормальный задний угол αn измеряется в плоскости, перпендикулярной к режущей кромке. От правильно выбранного заднего угла зависит величина трения задней поверхности зуба фрезы об обработанную поверхность и, следовательно, чистота обработанной поверхности. С увеличением заднего угла уменьшается трение и, следовательно, износ зуба по задней поверхности, т. е. затупление фрезы, что увеличивает срок работы фрезы без переточки и улучшает чистоту обработанной поверхности. Однако с увеличением заднего угла уменьшается угол заострения β, а это приводит к ослаблению зуба и может вызвать его поломку (выкрашивание). Обычно задний угол а назначают в пределах от 12 до 30° в зависимости от типа фрезы.

Передний угол γ измеряется в плоскости, перпендикулярной к режущей кромке. Поперечный передний угол γ1 измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Передний угол может иметь как положительное, так и отрицательное значение. Правильно выбранный передний угол способствует лучшему отделению стружки; при этом износ зуба по передней поверхности получается меньшим, что позволяет фрезе работать дольше без переточки. Обычно передний угол γ у цилиндрических фрез назначают в пределах от —10 до 20° в зависимости от твердости обрабатываемого материала и материала режущей части.

Угол заострения β образован передней и задней поверхностями и зависит от величины переднего и заднего углов. Так как прочность зуба фрезы тем больше, чем больше угол заострения β, то вполне понятно желание увеличить этот угол. Однако увеличение угла заострения β затрудняет врезание зуба в обрабатываемый материал, увеличивает потребную мощность на фрезерование и повышает температуру резания. При фрезеровании твердосплавными фрезами сталей повышенной твердости и твердых чугунов во избежание выкрашивания кромки зуба фрезы применяют большие углы заострения β. Увеличение угла заострения β вызывает необходимость уменьшения переднего угла γ, который в некоторых случаях бывает отрицательным. Так, при значениях угла β = 60° угол γ = 15° (рис. 33, а); при β = 75° угол γ = 0 (рис. 33, б); при β = 90° передний угол γ приходится делать отрицательным, равным —15° (рис. 33, в) . Задний угол α принят равным 15°.

Угол наклона ω винтовой режущей кромки служит для увеличения плавности работы фрезы и для создания направления сходящей стружки. Обычно угол наклона режущей кромки ω назначают в пределах 10-55° в зависимости от типа фрез.

Геометрия торцовой фрезы

На рис. 34, а и б показаны геометрические элементы торцовой фрезы. На рабочей части этой фрезы различают две режущие кромки: главную на цилиндрической поверхности фрезы и вспомогательную на торцовой поверхности фрезы.

Элементы зуба главной режущей кромки, относящиеся к цилиндрической поверхности фрезы (рис. 34, а), подобны элементам цилиндрической фрезы (см. рис. 32) передняя поверхность 1, задняя поверхность 4, ленточка 3, затылочная поверхность (спинка) 5, винтовая режущая кромка 2, задний угол α, поперечный передний угол γ1, задний нормальный угол αn, передний угол γ, угол наклона ω винтовой режущей кромки.

Элементы зуба вспомогательной режущей кромки, относящиеся к торцовой поверхности фрезы, показаны на рис. 34, б. Здесь передним углом служит угол наклона ω винтовой режущей кромки, который в торцовых фрезах называют продольным передним углом. Задний угол на вспомогательной режущей кромке а1 показан в сечении ББ. Угол α1 называют обычно торцовым задним углом.

В торцовых фрезах главная режущая кромка не образует с вспомогательной кромкой прямого угла. Обычно главная режущая кромка сошлифована на угол φ (фи), называемый главным углом в плане, или главным углом в плане угловой кромки. Для обычных случаев фрезерования главный угол в плане φ принимают равным 45—60°.

Для уменьшения трения зуба по обработанной поверхности вспомогательная режущая кромка сошлифована на угол φ1 называемый вспомогательным углом в плане.

Угол φ1 оказывает большое влияние на чистоту обработанной поверхности. С уменьшением угла φ1 чистота обработанной поверхности улучшается.

Схема зуба торцовой фрезы показана на рис. 34, в, где, кроме углов φ и φ1 показан еще угол φ0, называемый главным углом в плане переходной кромки. Переходная кромка шириной f0 делается для сглаживания острого угла, получающегося при сопряжений главной и вспомогательной режущей кромок, что увеличивает срок работы фрезы без переточки.

Значения углов γ, α, ω, φ, φ1 и φ0 приведены в справочниках фрезеровщика.

§ 75. СИЛЫ ПРИ ФРЕЗЕРОВАНИИ

Фрезерование — удаление заданного на обработку припуска в виде стружки. Процесс образования стружки состоит из врезания острия зуба в обрабатываемую заготовку, смещения одних частиц металла относительно других, образования элементов стружки и отделения образовавшейся стружки от обработанной поверхности. Основными являются процессы смещения частиц металла и образования элементов стружки, т. е. изменение формы поверхностных слоев металла обрабатываемой заготовки под действием силы, приложенной к зубу фрезы. Изменение формы какого-либо тела под действием силы называется деформацией

. Если после прекращения действия силы первоначальная форма восстанавливается, деформация называется

упругой

. Если после прекращения действия силы первоначальная форма не восстанавливается, деформация называется

пластической

. При резании металлов имеют место главным образом пластические деформации, так как резец, внедряясь в металл под действием приложенной силы, изменяет форму поверхностного слоя металла обрабатываемой заготовки, сдвигая его частицы и превращая их в стружку. При фрезеровании затрачивается сила на пластические деформации металла. Величина этой силы зависит от твердости обрабатываемого металла и сечения стружки. Кроме того, при фрезеровании затрачивается сила еще на трение сходящей стружки о переднюю поверхность зуба фрезы и на трение задней поверхности зуба фрезы об обработанную поверхность. Величина силы, затрачиваемой на трение, зависит от геометрии режущего инструмента и при правильно выбранных размерах является незначительной. От величины силы резания зависит потребная мощность электродвигателя привода станка, прочность силовых узлов станка, размеры оправки и фрезы, конструктивное выполнение зажимных приспособлений.

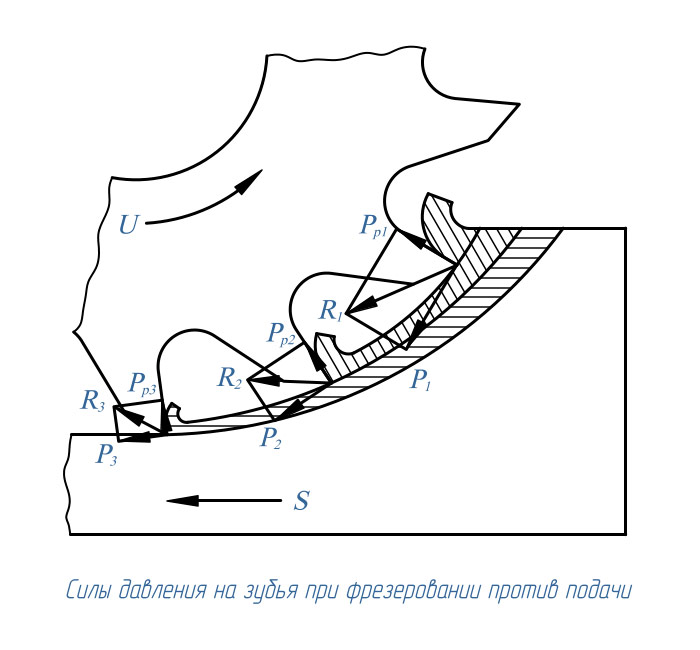

Рассматривая фрезу в процессе резания, можно установить, что на каждый зуб фрезы, находящийся в угле контакта ψ, действует своя сила сопротивления срезаемого слоя. На рис. 325, а показаны силы R

1,

R

2 и

R

3, действующие при фрезеровании против подачи, а на рис. 326, а показаны силы

R

1,

R

2 и

R

3, действующие при фрезеровании по подаче. Каждую из этих сил можно разложить на составляющие

Р

1,

Р

2 и

Р

3, действующие тангенциально (по касательной) к зубьям фрезы, и на силы

Р

р1,

Р

р2 и

Р

р3 , действующие по радиусам фрезы. На рис. 325, б и 326, б сделано графическое суммирование всех трех составляющих, дающее в результате окружную тангенциальную, или касательную силу

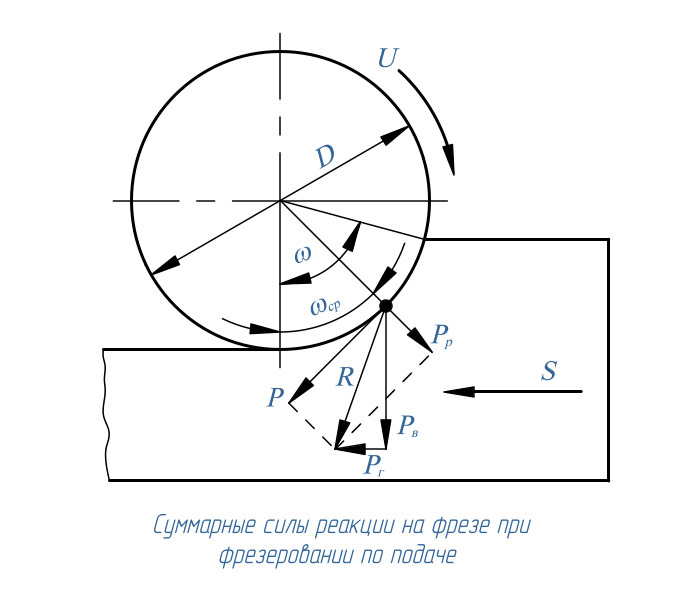

Р

и радиальную силу

Р

р с равнодействующей силой

R

. Разложим по правилу параллелограмма равнодействующую

R

на две взаимно перпендикулярные силы — горизонтальную

Р

г и вертикальную

Р

в.

Для преодоления силы сопротивления резанию на каждый зуб фрезы должны быть приложены такие же, но противоположно направленные силы реакции с равнодействующими R

1,

R

2 и

R

3, которые можно разложить на составляющие. На рис. 325, в и 326 в показаны суммарные силы реакции на фрезе, отнесенные к среднему углу контакта ψ/2. Здесь имеются

Р

— окружная, или тангенциальная, и

Р

р — радиальная силы резания, а равно

Р

г — горизонтальная и

Р

в — вертикальная составляющие силы резания. Рассмотрим влияние составляющих сил резания. 1. Окружная, или тангенциальная, сила

Р

является наиболее важной, так как она производит основную работу резания. По величине силы

Р

определяют мощность электродвигателя привода станка и рассчитывают на прочность валы, зубчатые колеса и другие звенья привода станка. 2. Радиальная сила

Р

р представляет то усилие (противодавление), с которым обрабатываемая заготовка стремится оттолкнуть от себя фрезу; эта сила изгибает фрезерную оправку и давит на опоры шпинделя. 3. Горизонтальная составляющая силы резания

Р

г представляет усилие, которое необходимо приложить к столу станка для осуществления рабочей подачи. При этом при

фрезеровании против подачи

направление горизонтальной составляющей

Р

г противоположно направлению движения стола. Поэтому механизм, перемещающий стол (механизм винта и гайки), должен преодолеть силу

Р

г. Так как при фрезеровании и при перемещении стола вхолостую приходится преодолевать сопротивление движению, витки винта и гайки остаются все время прижатыми друг к другу. Если между ними имеются зазоры, то они на работе вредно не сказываются, так как сила

Р

г выбирает эти зазоры. При

фрезеровании по подаче

горизонтальная составляющая

Р

г направлена в сторону движения стола. При этом методе фрезерования направление вращения фрезы совпадает с направлением подачи стола, но так как фреза вращается быстрее, чем движется стол, то зуб фрезы подтягивает за собой стол с обрабатываемой заготовкой на величину зазора между ходовым винтом и гайкой. Когда зуб фрезы выходит из контакта с обрабатываемой поверхностью заготовки и резание прекращается, прекращается и действие силы

Р

г. Стол на короткое время останавливается, пока винт продольной подачи не выберет зазора в гайке и не возобновит перемещение стола. Тогда вступает в работу новый зуб фрезы и снова проявляется действие силы

Р

г) которая потянет за собой заготовку вместе со столом станка, и стол переместится рывком на величину зазора между винтом и гайкой. Следовательно, каждый раз будет получаться рывок вперед, остановка стола, новый рывок и т. д., т. е. работа будет протекать неспокойно. Лишь тогда, когда между винтом и гайкой нет зазора, работа может быть спокойной. Как было изложено ранее, для устранения зазора между гайкой и винтом отечественные фрезерные станки, начиная с модели 6Б82, снабжены компенсирующей гайкой на винте продольного перемещения стола. 4. Вертикальная составляющая силы резания

Р

в направлена вертикально. При этом: при

фрезеровании против подачи

(рис. 325) вертикальная составляющая

Р

в стремится поднять закрепленную в приспособлении заготовку вместе со столом и консолью станка. Кроме того, сила Рв вызывает вибрации станка, так как меняется от нуля до максимума вследствие переменной толщины стружки. Поэтому сила

Р

в ухудшает процесс фрезерования; при

фрезеровании по подаче

Срис. 326) вертикальная составляющая

Р

в прижимает обрабатываемую заготовку к столу; здесь сила

Р

в улучшает условия обработки. Таким образом, составляющие результирующей силы

R

необходимо учитывать при работе на станке. Горизонтальную составляющую

Р

г необходимо преодолеть, осуществляя рабочую подачу стола станка. Вертикальная составляющая

Р

в при фрезеровании по подаче прижимает обрабатываемую заготовку к столу или зажимному приспособлению и, наоборот, при фрезеровании против подачи отрывает обрабатываемую заготовку от стола или из зажимного приспособления. При работе фрез с винтовыми зубьями к окружной и радиальной силам прибавляется еще осевая, обозначаемая

Р

о, В зависимости от направления винтовой линии осевая сила стремится вытащить оправку из шпинделя или, наоборот, вогнать ее в шпиндель (см. табл. 3 и 4). Осевая сила

Р

о при работе цилиндрическими или концевыми фрезами с винтовыми зубьями оказывает давление на упорные подшипники шпинделя фрезерного станка, действует на приспособление для закрепления заготовки, нагружает винт поперечной подачи и направляющие станка. Чтобы эта сила не загружала чрезмерно узлы станка, угол наклона винтовых канавок следует выбирать по табл. 36.

Влияние сил при фрезеровании

Действие рассмотренных сил может вызвать изгиб фрезерной оправки, вытаскивание фрезы из оправки, вырывание заготовки из тисков, прижимов и других приспособлений, вибрацию и даже поломку станка и другие неприятные явления. Поэтому необходимо уметь правильно определять все действующие при фрезеровании силы и соответственно их значению и величине выбирать фрезу и оправку, зажимные приспособления, мощность и жесткость станка. Значения отдельных составляющих силы резания в зависимости от окружной силы Р

можно ориентировочно определить, исходя из приведенных в табл. 32 соотношений.

Составляющие силы резания

Цилиндрические, дисковые, фасонные и концевые фрезы, работающие периферией

Цилиндрические и концевые фрезы, работающие торцом

Для уменьшения влияния сил, возникающих в процессе фрезерования, в качестве общих правил рекомендуется: а) располагать фрезу на оправке ближе к опоре; б) ставить добавочную серьгу и применять поддержки при больших сечениях стружки или при работе на больших скоростях резания; в) стопорить консоль и поперечные салазки при работе с продольной подачей; г) правильно выбирать направление винтовых канавок фрезы; д) прочно крепить детали в тисках, приспособлениях и на столе станка.

Давление резания

Окружная сила резания Р

, которая должна быть сообщена зубу фрезы для снятия стружки, зависит от сечения срезаемого слоя и твердости обрабатываемого материала. Если разделить окружную силу резания

Р

на сечение срезаемого слоя, получим так называемое удельное давление резания. Определение удельного давления резания впервые установлено И. А. Тиме.

Удельным давлением резания

называется сила резания, которая приходится на единицу площади поперечного сечения срезаемого слоя. Обозначается удельное давление резания буквой

р

, выражается в килограммах на квадратный миллиметр (сокращенно

кГ/мм

2) и определяется по формуле:

— окружная сила резания в

кГ

;

F

сред — среднее поперечное сечение срезаемого слоя в

мм

2. Удельное давление зависит от твердости обрабатываемого металла и толщины срезаемого слоя

а

. Чем тоньше срез, тем больше удельное давление резания, и, наоборот, чем толще срез, тем меньше удельное давление резания. В табл. 33 даны значения удельного давления резания в

кГ/мм

2 для разных материалов в зависимости от наибольшей толщины срезаемого слоя

а

наиб. Определив по табл. 33 удельное давление резания, легко рассчитать окружную силу резания:

При скоростном фрезеровании окружная сила резания Р

получается несколько меньшей, чем при определении по формуле (37) в связи с измененными условиями резания. Но с достаточной для цеховых расчетов точностью этой формулой можно пользоваться и для случаев фрезерования при высоких скоростях резания.

Удельное давление резания р

при фрезеровании в

кГ/мм

2

Пример 23. Определить окружную силу резания Р

при обработке стали

σb

= 75

кГ/мм

2 цилиндрической фрезой диаметром 63

мм

, с 14 зубьями, при глубине фрезерования 5

мм

, ширине фрезерования 50 мм, подаче 0,06

мм/зуб

(данные примера 17).

наиб =

s

зуб sin φ = 0,06 sin 32°40′ = 0,06 · 0,544 = 0,033

мм

.

В табл. 33 нет значения a

наиб = 0,033

мм

. Поэтому берем среднее значение между

a

наиб = 0,03 и

a

наиб = 0,04

мм

для стали с

σb

= 75

кГ/мм

2, т. е. между 475—570 и 455—535

кГ/мм

2. Принимаем

р

= 500

кГ/мм

2. Среднее поперечное сечение срезаемого слоя

F

Сред определяем по формуле (35) и подставляем все величины в формулу (37) для определения

Р

:

1. Какие виды стружки возможны при фрезеровании? От чего зависит вид получающейся стружки? Как влияет на вид стружки величина переднего угла? Как влияет на вид стружки скорость резания? 2. Какую форму имеет стружка при фрезеровании цилиндрической фрезой? То же, торцовой фрезой? 3. Что такое толщина среза (стружки) и как она определяется? Что такое наибольшая толщина среза (стружки)? 4. Как определить наибольшее и среднее поперечное сечение стружки при работе одного зуба? Как определить среднее поперечное сечение стружки при работе нескольких зубьев? 5. Какие силы возникают при фрезеровании? Что называют окружной и падиальной силами резания? Что называют результирующей силой резания? Н 6 Как определить усилие подачи? Какое направление имеет вертикальная составляющая при фрезеровании против подачи и по подаче? 7. Что такое осевая сила? Как ее следует направлять при работе фрезами с винтовыми зубьями? 8. Что называют удельным давлением резания при фрезеровании? Для чего его необходимо знать? Как оно определяется?

предыдущая страница

Виды чугуна

Для фрезерования чугуна на станках с ЧПУ необходимо принимать во внимание его физико-химические свойства, так как от этого зависит правильный подбор инструмента для качественной обработки. Существует следующие основные типы чугуна:

- Серый;

- С шаровидные графитом;

- Ковкий;

- С вермикулярным графитом.

Серый чугун – один из самых распространенных и дешевых. В его состав входят пластинчатые частицы графита, что обуславливает хорошие амортизирующие свойства материала. Такой чугун хорошо поддаётся обработке.

Вермикулярный чугун имеет в своем составе графит червеобразной формы. Он более прочный и легкий по сравнению с серым.

В чугуне с шаровидным графитом последний имеет сфероидальную форму. К преимуществам этого материала относится высокая пластичность, прочность и износостойкость.

Ковкий закаленный чугун имеет хорошую усталостную прочность, удлинение до разрушения и износостойкость. Данный материал труднее всего обрабатывать.

Основные технологические операции

Фрезерные работы проводятся с учетом оптимальных режимов, которые заданы режущему инструменту производителем, и с использованием методов высокопроизводительной обработки, что приводит к сокращению машинного времени и, соответственно, экономии средств. К основным операциям относятся:

- Выбор нужной фрезы (качественные фрезы – залог бесперебойной работы);

- Создание эскиза изделия с указанием геометрических параметров;

- Определение схемы обработки;

- Установление режима фрезерования;

- Расчет основного технологического времени.

Мастерство профессионалов и современное оборудование как залог качества

«Металлоff» – компания, у которой очень выгодно заказать услуги фрезерования чугуна по следующим причинам:

- Опытные сотрудники, имеющие многолетнюю практику работы с металлом;

- Использование инновационных и качественных инструментов и оборудования;

- Автоматизация процессов под контролем профессионалов, что сводит к минимуму получение брака;

- Комплексное управление качеством;

- Лучшая цена без переплат;

- Оперативность выполнения заказа.

«Металлоff» представляет собой настоящий завод по изготовлению на собственных мощностях деталей, механизмов и приборов методом фрезерной обработки. Если вам нужен надежный и профессиональный изготовитель разнообразных изделий мелко- или крупносерийного производства, а также штучного изготовления высокоточной оснастки, обращайтесь к нам. Мы относимся к каждому заказчику с большой ответственностью.

Изготовление искусственных коронок в клинике «Авантис»

Применение искусственных коронок показано, если повреждения зуба столь велики, что его пломбирование оказывается неэффективным.В этом случае для восстановления эстетики и функции зуба используются коронки. Чаще всего такому методу протезирования подлежат зубы, имеющие широкую жевательную поверхность, поскольку их разрушение происходит быстрее. Однако восстановление целостности резцов также возможно с помощью искусственных коронок.

| Вид работ | Стоимость |

| Цельнокерамическая коронка | от 29000 |

| Стоимость коронки (безметалловая керамика) | 27500 руб |

| Временная пластмассовая коронка | от 2420 |

| Стоимость протезирования металлопластиком | индивидуально |

| Установка металлокерамической коронки | 14300 руб |

Ортопедическая стоматология в клинике «Авантис»

Всеми видами протезирования, как с использованием искусственных коронок, так и других разнообразных современных методов, занимаются специалисты стоматологической клиники «Авантис». Одной из таких прогрессивных методик является применение виниров, что дает возможность производить корректирующие процедуры без серьезной обточки зуба, создавая при этом гармоничную картину. Большинство современных специалистов считают данную методику наиболее перспективной в эстетической стоматологии, что позволяет клинике «Авантис» занимать лидирующие позиции.

При фрезеровании каждый зуб фрезы преодолевает сопротивление резанию со стороны материала заготовки и силы трения, действующие на поверхностях зубьев фрезы. Обычно в контакте с заготовкой находится не один зуб, и поэтому фреза преодолевает некоторую суммарную силу резания, складывающуюся из сил, действующих на эти зубья. Схема действия сил резания при фрезеровании зависит от принятого способа фрезерования и типа фрезы,

Как тангенциальное (например, цилиндрической фрезой), так и радиальное (например, торцевой фрезой) фрезерование может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы ( рис. IV.3, а ), и фрезерование по подаче — попутное фрезерование , когда направление подачи и вращение фрезы совпадают ( рис. IV.3. б ).

Рис. IV.3. Схемы фрезерования: а — против подачи (встречное); 6 — по подаче (попутное)

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума; при этом зубья фрезы, действуя на заготовку, стремятся «оторвать» ее от стола станка или приспособления, в котором она закреплена. Такое направление силы вызывает в ряде случаев (при больших припусках на обработку) упругие деформации в системе СПИД, что, в свою очередь, приводит к вибрациям и увеличению шероховатости обработанной поверхности. Зубья фрез при этом интенсивно изнашиваются, так как в момент врезания в заготовку их задние поверхности трутся об упрочненную, уже обработанную поверхность, преодолевая значительную силу трения.

Преимуществом встречного фрезерования перед попутным является работа зубьев фрезы из-под корки. Режущие лезвия в момент входа в зону xpупкого металла повышенной твердости (корки) прекращают контакт своей задней поверхности с заготовкой в точке Б ( рис. IV.3, а ), так как происходит скол стружки.

При попутном фрезеровании зуб врезается в материал в точке А ( рис. IV.3, б ), начиная работать при максимальной толщине срезаемого слоя и наибольшей нагрузке, что исключает начальное проскальзывание зуба. При попутнем фрезеровании получается поверхность с меньшей шероховатостью и более высокой точностью, так как зубьями фрезы во время обработки заготовка прижимается к столу станка, что уменьшает вибрацию.

Для успешного применения попутного фрезерования необходимо беззазорное соединение ходового винта и маточной гайки стола станка.

Учитывая достоинства и недостатки рассмотренных методов, попутное фрезерование используют для предварительных н чистовых работ при отсутствии корки, на жестких станках с компенсаторами зазоров в узлах стола. Встречное фрезерование рекомендуется для предварительной обработки, и особенно при работе по корке.

Схемы действия сил при попутном и встречном фрезеровании различаются ( рис. IV.4 ); на них показаны силы резания , действующие на заготовку (реакции сил, действующих на зуб). На каждый зуб фрезы, находящийся в пределах угла контакта, действует своя сила сопротивления срезаемого стоя. Каждую из этих сил можно разложить на составляющие, действующие тангенциально (по касательной) к зубьям фрезы и по радиусам фрезы.

Суммарная окружная, или касательная, сила Р ок и радиальная сила Р р имеют равнодействующую R, которую можно разложить на две силы — горизонтальную Р г и вертикальную Р в .

Рис. IV.4. Схемы действия сил при встречном (а) и попутном (б) фрезеровании цилиндрическими фрезами

Окружная, или касательная, сила Р ок имеет наиболее важное значение, так как производит основную работу резания. По значению силы Р ок определяют мощность электродвигателя привода станка и рассчитывают на прочность валы, зубчатые колеса и другие звенья привода станка.

Радиальная сила Р р характеризует то усилие, с которым обрабатываемая заготовка стремится оттолкнуть от себя фрезу; эта сила изгибает фрезерную оправку и давит на опоры шпинделя.

Горизонтальная составляющая силы резания Р г определяет усилие, которое необходимо приложить к столу станка для осуществления рабочей подачи.

При встречном фрезеровании ( рис. IV.4, а ) направление горизонтальной составляющей Р г противоположно направлению движения (по стрелке s) стола. При попутном фрезеровании ( рис. IV.4, б ) горизонтальная составляющая Р г направлена в сторону движения стола.

Вертикальная составляющая силы резания Р в , вектором показанная на рис. IV.4 , иллюстрирует ее действия, описанные ранее, в условиях попутного и встречного фрезерования.

При фрезеровании цилиндрической фрезой с винтовыми зубьями равнодействующая силы R' составляет с осью фрезы острый угол, следовательно, появляется осевая сила Р о , направленная параллельно оси фрезы ( рис IV.5, а ). В зависимости от направления винтовых зубьев фрезы меняется и направление силы Р о . Для создания более благоприятных условий фрезерования целесообразно применять фрезу с таким направлением зуба, чтобы сила Р о была направлена к шпинделю ( рис. IV.5, б ); в противном случае осевая сила будет стремиться вытянуть фрезу с оправкой из посадочного конусного отверстия шпинделя.

Рис. IV.5. Схемы действия сил на спиральный зуб фрезы: а-осевая сила направлена от шпинделя; б — осевая сила направлена к шпинделю

Для того чтобы уравновесить действия осевых сил, иногда прибегают к использованию набора из двух фрез с правым и левым направлениями винтовых канавок между лезвиями.

При фрезеровании торцевыми фрезами действуют те же силы, что и при фрезеровании цилиндрическими.

Значение главной составляющей силы резания — окружной силыР ок — определяется по эмпирической, т. е. найденной опытным путем, формуле

где С р — постоянный коэффициент, зависящий от свойств обрабатываемого материала, типа фрезы и ее геометрии; x р , у р , и q р — показатели степени, также зависящие от механических характеристик обрабатываемого материала, типа и геометрии фрезы. Значения C р , х р , у р и q р приводятся в справочниках по выбору параметров режимов резания.

Соответственно значениям действующих сил резания выбирают фрезу, оправку, способ закрепления заготовки, жесткость и мощность станка.

Значение отдельных составляющих силы резания можно определить, зная Р ок .

1. При встречном фрезеровании цилиндрическими, дисковыми, фасонными и работающими периферией концевыми фрезами:

Р г ≈(1,0÷1,2)P ок ; Р в = (0,2÷0,3)P ок ; Pp ≈ (0,35÷0,4) P ок

2. При попутном фрезеровании:

Р г ≈(0,8÷0,9)P ок ; Р в ≈(0,75÷0,8) P ок ; P р ≈ (0,35÷0,4)P ок .

3. При фрезеровании торцевыми фрезами и работающими торцом концевыми фрезами:

P г ≈(0.4÷0,5)P ок ; Р в ≈ (0,85÷0,95)P ок ;

P р ≈(0,5÷0,55)P ок .

Осевая составляющая силы резания Po для фрез с винтовыми зубьями находится из соотношения

P о =0.28P ок tg ω, (13)

где ω — угол наклона винтовой канавки.

Для приближенных расчетов иногда пользуются значениями давления р, под которым принято понимать силу резания, приходящуюся на единицу поперечного сечения площади срезаемого слоя. Давление зависит не только от механических свойств обрабатываемого материала, но и от наибольшей толщины стружки. Для более тонких стружек давление при прочих равных условиях увеличивается и уменьшается для стружек большей толщины.

В табл. IV. 1 даны значения давления резания для стали и чугуна с различными пределами прочности при растяжении ов в зависимости от наибольшей толщины срезаемого слоя amax, вычисленной по формуле (9) .

Определив по табл. IV.1 давление, можно приближенно рассчитать окружную силу резания

Содержание

- Геометрия фрезы

- Углы геометрии фрез и их влияние на процессы резания

- Главные углы

- Углы в плане

- Вспомогательный задний угол и угол наклона главной режущей кромки

- Где купить надежные фрезы по металлу с выверенной геометрией

В этом материале мы рассмотрим геометрию основных типов фрез. Это дисковые, цилиндрические и торцевые модели.

Начнем с общей информации о геометрии фрез.

Геометрия фрезы

Геометрия фрезы определяется углами, которые образуются между основными поверхностями обрабатываемой заготовки и режущими кромками зубьев инструмента.

Изображение №1: геометрия фрезы: поверхности и углы

Начнем с описания трех основных поверхностей.

Обрабатываемая (1). Это поверхность, которая подлежит обработке.

Обработанная (5). Это поверхность, полученная после обработки.

Поверхность резания (7). Образуется в процессе резания кромками зубьев фрезы.

При расчете геометрии фрез также используют исходные плоскости.

Основная (3). Проходит через данную точку режущей кромки и ось фрезы (4).

Плоскость резания (6). Проходит через главную режущую кромку зуба фрезы и располагается касательно поверхности обработки.

Секущая (2). Располагается перпендикулярно к проекции режущей кромки на основную плоскость.

Геометрию фрезы определяют 8 углов.

Главные углы. Это передний угол γ, задний угол α и угол заострения β.

Угол наклона главной режущей кромки ω.

Углы в плане. Это главный угол ϕ, вспомогательный угол ϕ1 и угол при вершине ε.

Вспомогательный задний угол α1.

Изображение №2: геометрия фрез

Расскажем об углах геометрии фрез в деталях.

Углы геометрии фрез их влияние на процессы резания

Главные углы

Главные углы фрез задаются в главных секущих плоскостях.

- Передние углы (γ). Это углы между плоскостями резания и главными задними поверхностями зубьев. Передние углы оказывают наибольшее влияние на процессы резания. С увеличением переднего угла уменьшается сопротивление, а также облегчается отведение стружки. Однако слишком сильное увеличение передних углов ослабляет режущие кромки. Поэтому значения выбирают в зависимости от твердости обрабатываемых материалов.

Изображение №3: выбор значений передних углов в зависимости от твердости обрабатываемых материалов

Как видите, с увеличением твердости и хрупкости материалов значения передних углов уменьшаются, а с повышением мягкости и пластичности — возрастают.

Задние углы (α). Это углы между задними поверхностями зубьев и плоскостями резания. Значения варьируются от 12 до 16°. Большие задние углы имеют мелкозубые фрезы. У крупнозубых фрез и приспособлений со вставными ножами задние углы меньше. Самые большие задние углы имеют прорезные и отрезные фрезы. Значения варьируются от 20° до 25°. Задние углы не принимают непосредственного участия в обработке заготовок. Их назначение — уменьшение трения между задними поверхностями зубьев и материалами.

Углы заострения (β). Образуются между передними и задними поверхностями зубьев. Значения варьируются в зависимости от величин передних и задних углов. При увеличении угла заострения повышается прочность фрезы. Однако здесь тоже есть подводные камни. При увеличении угла заострения затрудняются процессы врезания зубьев в обрабатываемый материал, повышается температура обработки, а также увеличивается мощность, требуемая для выполнения операции.

Изображение №4: изменение значения переднего угла в зависимости от величины угла заострения

Углы в плане

Главные углы в плане (ϕ). Это углы между проекциями главных режущих кромок зубьев на основные плоскости и плоскостями рабочих торцов инструментов. У концевых и дисковых фрез ϕ имеет определенную постоянную величину (90°). Значения главных углов в плане могут варьироваться только у торцовых фрез. Диапазон — 45–75°. Значение угла ϕ влияет на процесс резания следующим образом. Уменьшение значения приводит к повышению прочности и массивности вершин зубьев, а также к удлинению активных частей главных режущих кромок. Это повышает износостойкость фрез и уменьшает температурные напряжения. К отрицательным эффектам от уменьшения угла ϕ относят увеличение силы сопротивления резанию.

Вспомогательные углы в плане (ϕ1). Уменьшение этих углов приводит к повышению качества обработанных поверхностей. Но из-за этого снижается прочность вершин зубьев.

Углы при вершинах (ε). Это углы между проекциями вспомогательных и главных режущих кромок на основные плоскости и плоскости рабочих торцов фрез. Значения не оказывают влияние на процессы резания.

Изображение №5: схема работы фрезы с различными углами в плане

Вспомогательный задний угол и угол наклона главной режущей кромки

Расскажем об этих углах геометрии фрез.

Вспомогательные задние углы (α1). Располагаются между вспомогательными задними поверхностями зубьев и восстановленными к основным плоскостям перпендикулярами. Вспомогательные задние углы обычно в два раза меньше основных (α). Значения варьируются в пределах от 6 до 8°. Вспомогательные задние углы служат лишь для уменьшения трения задних поверхностей зубьев об обрабатываемые материалы.

Углы наклона главных режущих кромок (ω). При увеличении значений этих углов упрочняются вершины зубьев. Это повышает износостойкость режущих инструментов.

Где купить надежные фрезы по металлу с выверенной геометрией

Купить фрезы по металлу, изготовленные по ГОСТам, с доставкой в любой регион России вы можете в нашем интернет-магазине. В каталоге представлен широкий ассортимент металлорежущих инструментов. Подобрать подходящие модели вам поможет наш специалист.

Фрезерование является распространенным процессом обработки разнообразных металлических и не металлических материалов методом срезания части их слоя. В результате фрезерования образуется стружка, которая появляется за несколько этапов. Сначала зубья инструмента совершают врезание в жёстко закреплённую на станке заготовку, затем происходит предсказуемое смещение частиц материала относительно себе подобных и как следствие формирование элементов стружки с последующим отделением.

Вследствие процессов связанных со смещением частиц металла и выделения стружки, что является основным фактором обработки, преобразуются формы поверхностных слоев материала под воздействием силы, приложенной к каждому зубу фрезы.

Изменение первоначальной формы какого-либо тела, вызванное приложенной силой, называется деформацией. Если после окончания воздействия силы происходит восстановление исходной формы, деформация в таком случае считается упругой. Если же изначальная форма не восстанавливается после прекращения воздействия приложенной силы, деформация считается пластической.

При обработке материала методом резания задействованы в большей степени пластические деформации, в виду того что резец внедряясь в заготовку под воздействием определённой силы видоизменяет её форму сдвигая часть поверхностного слоя преобразуя его в стружку. На пластические деформации вызываемые фрезерованием затрачиваются определённая сила, величина которой зависит от сечения стружки и показателя твёрдости обрабатываемого материала.

Помимо всего прочего, при фрезеровании сила прикладывается на преодоление трения сходящей стружки об рабочие поверхности зубьев фрезы, а так же на трение об обработанную поверхность задними поверхностями режущих элементов. Величина подобных сил обычно несущественна при условии соблюдения правильной геометрии обрабатывающего инструмента. От того какова будет задействована величины силы резания используемая при технологическом процессе зависит характеристика, как электрических, так и механических силовых элементов станка.

На трёх изображениях ниже представлены схемы сил резания и сил реакции, возникающие при фрезеровании против подачи.

R1 , R2 и R3 , – силы действующие при фрезеровании;

Р1 , Р2 и Р3 – силы действующие тангенциально (по касательной) к зубьям фрезы;

Pp1 , Pр2 , и Pp3 – силы действующие по радиусам фрезы.

Как для фрезерования по подаче, так и против подачи на изображениях суммарной силы давления отображено графическое суммирование всех имеющихся составляющих, дающее в результате тангенциальную силу Р и радиальную силу Рр с равнодействующей силой R .По правилу параллелограмма силу R можно разложить на две перпендикулярно расположенные силы – горизонтальную Рг и вертикальную Рв .

У каждого зуба фрезы имеется зона контакта с обрабатываемой поверхностью, где действует индивидуальная сила сопротивления каждого срезаемого слоя. Если провести линии от точек входа и выхода зубьев фрезы из зацепления с заготовкой к её центру то образуется угол, который обычно обозначается греческой буквой φ .

Для того чтобы преодолеть силу сопротивления резанию для каждого зуба фрезы должны быть приложены силы реакции аналогичного характера но в противоположном направлении.

На изображениях для обоих типов подач показаны суммарные силы реакции на рабочей фрезе, отнесенные к среднему углу контакта φ/2 .

Р – окружная сила

Рр – радиальная силы резания

Рг – горизонтальная и Рв – вертикальная составляющие силы резания.

Далее изображены схемы сил резания и сил реакции, образующиеся при фрезеровании по подаче.

R1 , R2 и R3 , – силы при фрезеровании;

Pp1 , Pр2 , и Pp3 – силы по радиусам фрезы.

Влияние составляющих сил резания

Окружная, или как её ёщё называют тангенциальная, сила Р считается наиболее значимой в виду того что она задействована в основной работе резания. По её величине определяется мощность главного привода станка, ведутся расчёты на прочность деталей других сопутствующих звеньев механизмов.

Радиальная сила Рр представляет собой тот потенциал, с которым заготовка оказывает противодействие, стараясь оттолкнуть от себя фрезу. Данная сила и изгибает фрезу и давит на остальные сопрягаемые части в области шпинделя станка.

Горизонтальная составная часть силы резания Рг представляет собой усилие необходимое для осуществления движения установочного стола с некоторой рабочей подачей.

Стоит отметить, что при фрезеровании против подачи направление горизонтальной силы противоположно движению рабочей подачи, а при фрезеровании по подаче они совпадают.

Движение стола фрезерного станка осуществляется с помощью ходового винта и гайки, которые в свою очередь тоже преодолевают горизонтальные силы. Так как между винтом и гайкой имеются допустимые зазоры нужно учитывать работу фрезы в зависимости от выбранного направления обработки. Если выполняется встречное фрезерование, то люфт между гайкой и винтом не оказывает отрицательного влияния на процесс обработки, а вот при попутном фрезеровании, при наличии большого зазора, возникают рывки, так как направление горизонтальных сил совпадают и при этом скорость фрезы больше чем у движения стола.

Вертикальная часть силы резания Рв есть не что иное, как усилие, направленное по вертикали. К особенностям вертикальной силы относится то, что при фрезеровании против подачи инструмент стремится приподнять обрабатываемый материал, а при фрезеровании по подаче прижать его к столу.

Читайте также: