Коэффициент высоты головки зуба

Опубликовано: 11.05.2024

При поломке зубчатого колеса или шестерни в редукторе какого-либо механизма или машины возникает необходимость по «старой» детали, а иногда по фрагментам обломков создать чертеж для изготовления нового колеса и/или шестерни. Эта статья будет полезна тем.

. кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла - можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: «Расчет зубчатой передачи», «Расчет геометрии зубчатой передачи», «Расчет длины общей нормали зубчатого колеса». В них приведены рисунки с обозначениями параметров, используемых в данной статье. Эта статья продолжает тему и призвана раскрыть алгоритм действий при ремонтно-восстановительных работах, то есть работах, обратных проектировочным.

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

О правилах форматирования ячеек листа Excel, которые применены в статьях этого блога, можно прочитать на странице « О блоге ».

Расчет параметров колеса и шестерни прямозубой передачи.

Изначально полагаем, что зубчатое колесо и шестерня имеют эвольвентные профили зубьев и изготавливались с параметрами исходного контура по ГОСТ 13755-81. Этот ГОСТ регламентирует три главных (для нашей задачи) параметра исходного контура для модулей больше 1 мм. (Для модулей меньше 1 мм исходный контур задается в ГОСТ 9587-81; модули меньше 1 мм рекомендуется применять только в кинематических, то есть не силовых передачах.)

Для правильного расчета параметров зубчатой передачи необходимы замеры и шестерни и колеса!

Исходные данные и замеры:

Начинаем заполнение таблицы в Excel с параметров исходного контура.

1. Угол профиля исходного контура α в градусах записываем

в ячейку D3: 20

2. Коэффициент высоты головки зуба ha* вводим

в ячейку D4: 1

3. Коэффициент радиального зазора передачи c* заносим

в ячейку D5: 0,25

В СССР и в России 90% зубчатых передач в общем машиностроении изготавливались именно с такими параметрами, что позволяло применять унифицированный зубонарезной инструмент. Конечно, изготавливались передачи с зацеплением Новикова и в автомобилестроении применялись специальные исходные контуры, но все же большинство передач проектировалось и изготавливалось именно с контуром по ГОСТ13755-81.

4. Тип зубьев колеса (тип зацепления) T записываем

в ячейку D6: 1

T =1 – при наружных зубьях у колеса

T =-1 – при внутренних зубьях у колеса (передача с внутренним зацеплением)

5. Межосевое расстояние передачи a w в мм измеряем по корпусу редуктора и заносим значение

в ячейку D7: 80,0

Ряд межосевых расстояний зубчатых передач стандартизован. Можно сравнить измеренное значение со значениями из ряда, который приведен в примечании к ячейке C7. Совпадение не обязательно, но высоковероятно.

6-9. Параметры шестерни: число зубьев z1 , диаметры вершин и впадин зубьев da 1 и df1 в мм, угол наклона зубьев на поверхности вершин βa1 в градусах подсчитываем и измеряем штангенциркулем и угломером на исходном образце и записываем соответственно

в ячейку D8: 16

в ячейку D9: 37,6

в ячейку D10: 28,7

в ячейку D11: 0,0

10-13. Параметры колеса: число зубьев z2 , диаметры вершин и впадин зубьев da 2 и df2 в мм, угол наклона зубьев на цилиндре вершин βa2 в градусах определяем аналогично — по исходному образцу колеса — и записываем соответственно

в ячейку D12: 63

в ячейку D13: 130,3

в ячейку D14: 121,4

в ячейку D11: 0,0

Обращаю внимание: углы наклона зубьев βa1 и βa2 – это углы, измеренные на цилиндрических поверхностях вершин зубьев.

Измеряем диаметры, по возможности, максимально точно! Для колес с четным числом зубьев сделать это проще, если вершины не замяты. Для колес с нечетным числом зубьев при замере помним, что размеры, которые показывает штангенциркуль несколько меньше реальных диаметров выступов. Делаем несколько замеров и наиболее с нашей точки зрения достоверные значения записываем в таблицу.

Результаты расчетов:

14. Предварительные значения м одуля зацепления определяем по результатам замеров шестерни m1 и зубчатого колеса m2 в мм соответственно

в ячейке D17: =D9/(D8/COS (D20/180*ПИ())+2*D4) =2,089

и в ячейке D18: =D13/(D12/COS (D21/180*ПИ())+2*D4) =2,005

Модуль зубчатого колеса играет роль универсального масштабного коэффициента, определяющего как габариты зубьев, так и общие габариты колеса и шестерни.

Сравниваем полученные значения со значениями из стандартного ряда модулей, фрагмент которого приведен в примечании к ячейке C19.

Полученные расчетные значения, как правило, очень близки к одному из значений стандартного ряда. Делаем предположение, что искомый модуль зубчатого колеса и шестерни m в мм равен одному из этих значений и вписываем его

в ячейку D19: 2,000

15. Предварительные значения у гла наклона зубьев определяем по результатам замеров шестерни β 1 и зубчатого колеса β 2 в градусах соответственно

в ячейке D20: =ASIN (D8*D19/D9*TAN (D11/180*ПИ())) =0,0000

β1 =arcsin ( z1 * m *tg ( βa1 )/ da1 )

и в ячейке D21: =ASIN (D12*D19/D13*TAN (D15/180*ПИ())) =0,0000

β2 =arcsin ( z2 * m *tg ( βa2 )/ da2 )

Делаем предположение, что искомый угол наклона зубьев β в градусах равен измеренным и пересчитанным значениям и записываем

в ячейку D22: 0,0000

16. Предварительные значения коэффициента уравнительного смещения вычисляем по результатам замеров шестерни Δy 1 и зубчатого колеса Δy2 соответственно

в ячейке D23: =2*D4+D5- (D9-D10)/(2*D19) =0,025

и в ячейке D24: =2*D4+D5- (D13-D14)/(2*D19) = 0,025

Δy2 =2*( ha * )+( c * ) - ( da2 — df2 )/(2* m )

Анализируем полученные расчетные значения, и принятое решение о значении коэффициента уравнительного смещения Δy записываем

в ячейку D25: 0,025

17,18. Делительные диаметры шестерни d1 и зубчатого колеса d2 в мм рассчитываем соответственно

в ячейке D26: =D19*D8/COS (D22/180*ПИ()) =32,000

d1 = m * z1 /cos( β )

и в ячейке D27: =D19*D12/COS (D22/180*ПИ()) =126,000

d2 = m * z2 /cos( β )

19. Делительное межосевое расстояние a в мм вычисляем

в ячейке D28: =(D27+D6*D26)/2 =79,000

a =( d2 + T * d1 )/2

20. Угол профиля αt в градусах рассчитываем

в ячейке D29: =ATAN (TAN (D3/180*ПИ())/COS (D22/180*ПИ()))/ПИ()*180 =20,0000

αt =arctg(tg ( α )/cos( β ))

21. Угол зацепления αtw в градусах вычисляем

в ячейке D30: =ACOS (D28*COS (D29/180*ПИ())/D7)/ПИ()*180 =21,8831

22,23. Коэффициенты смещения шестерни x1 и колеса x2 определяем соответственно

в ячейке D31: =(D9-D26)/(2*D19) -D4+D25 =0,425

x1 =( da1 — d1 )/(2* m ) — ( ha * )+ Δy

и в ячейке D32: =(D13-D27)/(2*D19) -D4+D25 =0,100

x2 =( da2 — d1 )/(2* m ) — ( ha * )+ Δy

24,25. Коэффициент суммы (разности) смещений xΣ(d) вычисляем для проверки правильности предыдущих расчетов по двум формулам соответственно

в ячейке D33: =D31+D6*D32 =0,525

и в ячейке D34: =(D12+D6*D8)*((TAN (D30/180*ПИ()) — (D30/180*ПИ())) — (TAN (D29/180*ПИ()) — (D29/180*ПИ())))/(2*TAN (D3/180*ПИ())) =0,523

xΣ(d) =( z2 + T * z1 )*(inv( αtw ) — inv( αt ))/(2*tg( α ))

Значения, рассчитанные по разным формулам, отличаются очень незначительно! Полагаем, что найденные значения модуля зубчатого колеса и шестерни, а также коэффициентов смещения определены верно!

Расчет параметров колеса и шестерни косозубой передачи.

Переходим к примеру с косозубой передачей и повторяем все действия, которые мы делали в предыдущем разделе.

Измерить угол наклона зубьев с необходимой точностью при помощи угломера или транспортира практически очень сложно. Я обычно прокатывал колесо и шестерню по листу бумаги и затем по отпечаткам транспортиром делительной головки кульмана производил предварительные измерения с точностью в градус или больше. В представленном ниже примере я намерил: βa1 =19° и βa2 =17,5°.

Еще раз обращаю внимание, что углы наклона зубьев на цилиндре вершин βa1 и βa2 – это не угол β , участвующий во всех основных расчетах передачи. Угол β – это угол наклона зубьев на цилиндре делительного диаметра (для передачи без смещения).

Ввиду малости значений рассчитанных коэффициентов смещения уместно предположить, что передача была выполнена без смещения производящих контуров шестерни и зубчатого колеса.

Воспользуемся сервисом Excel «Подбор параметра». Подробно и с картинками об этом сервисе я в свое время написал здесь.

Выбираем в главном меню Excel «Сервис» — «Подбор параметра» и в выпавшем окне заполняем:

Установить в ячейке: $D$33

Значение: 0

Изменяя значение ячейки: $D$22

Получаем результат β =17,1462°, xΣ(d) =0, x1 =0,003≈0, x2 =-0,003≈0!

Передача, скорее всего, была выполнена без смещения, модуль зубчатого колеса и шестерни, а также угол наклона зубьев мы определили, можно делать чертежи!

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Различают высотную коррекцию ( xΣ(d) =0) и угловую ( xΣ(d) ≠0).

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых. Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Не забывайте подтверждать подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Прошу уважающих труд автора скачивать файл после подписки на анонсы статей!

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Подавляющее большинство зубчатых передач, применяемых в технике, имеет зубчатые колеса с эвольвентным профилем.

Эвольвента как кривая для формирования профиля зуба была предложена Л. Эйлером. Она обладает значительными преимуществами перед другими кривыми, применяемыми для этой цели, – удовлетворяет основному закону зацепления, обеспечивает постоянство передаточного отношения, нечувствительна к неточностям межосевого расстояния (что облегчает сборку), наиболее проста и технологична в изготовлении, легко стандартизируется (что особенно важно для такого распространенного вида механизмов как зубчатые передачи).

На следующем видео хорошо показан пример эвольвентного зацепления зубчатых колес

Эвольвента – это траектория движения точки, принадлежащей прямой, перекатывающейся без скольжения по окружности. Данная прямая называется производящей прямой, а окружность, по которой она перекатывается – основной окружностью (рисунок 38 а).

Эвольвента обладает следующими свойствами, которые используются в теории зацепления:

- форма эвольвенты определяется радиусом основной окружности;

- нормаль к эвольвенте в любой ее точке является касательной к основной окружности. Точка касания нормали с основной окружностью является центром кривизны эвольвенты в рассматриваемой точке;

- эвольвенты одной и той же основной окружности являются эквидистантными (равноотстоящими друг от друга) кривыми.

Положение любой точки на эвольвенте может быть однозначно охарактеризовано диаметром окружности, на которой она расположена, а также характерными для эвольвенты углами: углом развернутости (обозначается ν ), углом профиля ( α ), эвольвентным углом – inv α (рисунок 38 б). На рисунке 38 б показаны эти углы для произвольно выбранной на эвольвенте точки Y, поэтому они имеют соответствующий индекс:

- ν Y – угол развернутости эвольвенты до точки у;

- α Y – угол профиля в точке Y;

- inv α Y – эвольвентный угол в точке Y (на окружности диаметра dY ).

То есть индекс показывает, на какой окружности находится рассматриваемая точка эвольвенты, поэтому для характерных окружностей используются индексы, приведенные выше.

Например: α a1 – угол профиля эвольвенты в точке, лежащей на окружности вершин первого колеса;

inv α – эвольвентный угол в точке эвольвенты, находящейся на делительной окружности колеса и т.д.

Рассмотрим свойства эвольвенты. Первое свойство имеет строгое математическое доказательство, однако в рамках данного короткого курса оно не приводится.

Так как при формировании эвольвенты производящая прямая перекатывается по основной окружности без скольжения, то в данный момент времени она вращается вокруг точки N (N – мгновенный центр скоростей), описывая бесконечно малую дугу окружности, которая и определяет кривизну эвольвенты в данной точке. Т.е. отрезок NY – это радиус кривизны эвольвенты в точке Y (NY= ρ Y).

Но отрезок NY в точности равен дуге NY0 (это та же дуга только вытянутая в прямую линию). Таким образом, имеем:

Чем больше радиус основной окружности, тем больше радиус кривизны эвольвенты в любой ее точке (то есть форма эвольвенты действительно определяется величиной радиуса основной окружности).

Второе свойство также легко просматривается. Так как N – мгновенный центр скоростей, то скорость точки Y перпендикулярна радиусу NY. Но скорость точки, движущейся по криволинейной траектории, направлена по касательной к этой траектории – в данном случае по касательной к эвольвенте в точке Y.

Перпендикуляр к касательной – есть нормаль, поэтому прямая YN с одной стороны является нормалью к эвольвенте в точке Y, с другой стороны является касательной к основной окружности (как производящая прямая, перекатывающаяся по основной окружности).

То, что точка N является центром кривизны эвольвенты в точке Y, показано при рассмотрении первого свойства. Запишем некоторые зависимости, которые используются в дальнейшем при изучении геометрии эвольвентного зацепления (получаются из рассмотрения рисунка 38 б):

Третье свойство эвольвенты очевидно из рисунка 38а. Действительно, если на производящей прямой взять две точки (А и В), то они будут описывать две совершенно одинаковых эвольвенты, причем, как бы не перемещалась производящая прямая, расстояние между этими точками не изменяется (AiBi = Const). Т.е. действительно это эквидистантные (равноотстоящие друг от друга) кривые. Но, самое важное, что это расстояние AiBi равно расстоянию между этими эвольвентами, измеренному по дуге основной окружности:

Признаком того, что два криволинейных профиля касаются (а не пересекаются), является наличие у них в точке контакта общей нормали. В связи с этим контакт двух эвольвентных профилей происходит на общей касательной к основным окружностям N1N2 (рисунок 39), которая одновременно будет являться общей нормалью к этим профилям в точке их касания в любой момент времени (на основании второго свойства эвольвенты).

Геометрическое место точек контакта профилей, которое они занимают в процессе работы пары зубьев, называется линией зацепления. Таким образом, в эвольвентной передаче линией зацепления является прямая N1N2 (общая касательная к основным окружностям).

На рисунке 39 а показано зацепление двух эвольвентных профилей в разные моменты времени. В обоих положениях прямая N1N2 является общей нормалью к этим касающимся профилям и проходит через полюс зацепления W (мгновенный центр относительного вращения).

Это, с одной стороны показывает, что эвольвентные профили удовлетворяют основному закону зацепления, с другой стороны обеспечивают постоянство передаточного отношения, т.к. полюс зацепления не меняет своего положения в процессе работы пары (отношение O2W/O1W остается постянным).

С изменением межосевого расстояния будет меняться только положение линии зацепления, но вся картина зацепления останется такой же, т.е. по-прежнему будет сохраняться основной закон зацепления, величина и постоянство передаточного отношения. Это очень важное свойство эвольвентного зацепления, т.к. позволяет вписывать передачу в разные межосевые расстояния, что особенно важно при проектировании коробок скоростей, планетарных и дифференциальных механизмов.

Передача оказывается малочувствительной к неточностям межосевого расстояния, что позволяет снизить требования к точности сборки.

Угол между линией зацепления и общей касательной к начальным окружностям в полюсе называется углом зацепления. Угол зацепления, угол профиля на начальной окружности первого колеса и угол профиля на начальной окружности второго колеса равны между собой (αw1=αw2=αw) , поэтому все они обозначаются одинаково – αw (без числового индекса – см. рисунок 39 а).

Отрезок N1N2 называется теоретической линией зацепления. На этом участке происходит нормальная работа двух неограниченных эвольвент.

В реальной передаче эвольвенты ограничены («обрезаны») окружностями вершин, поэтому вся работа пары происходит на участке линии зацепления P1P2, заключенном между окружностями вершин (рисунок 39б).

Отрезок P1P2 называется рабочей (активной) частью линии зацепления (иногда называют просто «рабочая линия зацепления», или «активная линия зацепления»). На рисунке 39б показано два положения одной и той же пары: в начале зацепления (зуб ведомого колеса работает своей вершиной, зуб ведущего колеса – нижней рабочей точкой профиля Р1), и в конце зацепления (зуб ведущего колеса работает своей вершиной и в следующий момент выйдет из зацепления, зуб ведомого колеса работает своей нижней рабочей точкой профиля Р2).

Примечание: здесь термин «нижняя» или «верхняя» точка относится к положению точек относительно основной окружности, независимо от того, как эти точки располагаются одна относительно другой в пространстве. Из двух рассматриваемых точек профиля «нижней» будет та, которая располагается ближе к основной окружности.

При увеличении радиуса основной окружности до бесконечности радиус кривизны эвольвенты в любой ее точке также становится бесконечно большим, т.е. основная окружность и эвольвента превращаются в прямые линии. Эвольвентное зубчатое колесо превращается в зубчатую рейку с прямолинейным профилем зуба.

Таким образом, рейка с прямолинейным профилем зуба представляет собой частный случай эвольвентного зубчатого колеса и обладает всеми его свойствами, т.е. может работать с любым эвольвентным колесом (при одном и том же модуле) без нарушения основного закона зацепления. При этом вращательное движение колеса преобразуется в поступательное движение рейки или поступательное движение рейки преобразуется во вращательное движение колеса с соблюдением постоянства передаточного отношения.

Т.к. зубчатая рейка с прямолинейным профилем зуба с одной стороны имеет простые формы и легко задать размеры ее элементов, с другой стороны представляет собой эвольвентное зубчатое колесо, то ее параметры положены в основу стандартизации эвольвентных зубчатых колес. Стандартная зубчатая рейка называется исходным контуром (рисунок 40а).

Имеется несколько стандартов на исходные контуры, учитывающие специфику некоторых видов передач (мелкомодульных, конических и т.д.). В основном используются параметры, определенные ГОСТ 13 755 – 81.

В соответствии с этим стандартом исходный контур имеет следующие параметры:

- α = 20 0 – угол профиля исходного контура (основной параметр, определяющий ряд эвольвент, используемых для зубчатых передач в соответствии с этим стандартом, поэтому часто в конструкторской практике говорят, что у нас в стране используется «двадцатиградусная» эвольвента);

- ha * = 1 – коэффициент высоты головки зуба;

- c*= 0,25 – коэффициент радиального зазора (по другим стандартам в зависимости от модуля и типа инструмента с* может быть равен 0,2; 0,3; 0,35);

Приведенные коэффициенты являются безразмерными величинами. Абсолютное значение какого-либо размера получается умножением соответствующего коэффициента на модуль (Например: высота головки зуба ha=ha * ∙m; величина радиального зазора c = c*∙m и т. д.).

Таким образом, форма зуба остается постоянной, а абсолютные размеры определяются модулем (т.е. модуль является как бы коэффициентом пропорциональности).

По высоте зуб исходного контура делится на головку и ножку. Это деление осуществляется делительной прямой. Делительная прямая рейки – это прямая, на которой толщина зуба равна ширине впадины (рисунок 40б).

Высота ножки зуба несколько больше головки для обеспечения радиального зазора между вершинами зубьев одного колеса и окружностью впадин другого после сборки передачи.

Стандартные параметры исходного контура на эвольвентное колесо «переносятся» через делительную окружность (на делительной окружности шаг равен стандартному шагу исходного контура p= π ∙ m, угол профиля равен углу профиля исходного контура α = 20 0 ).

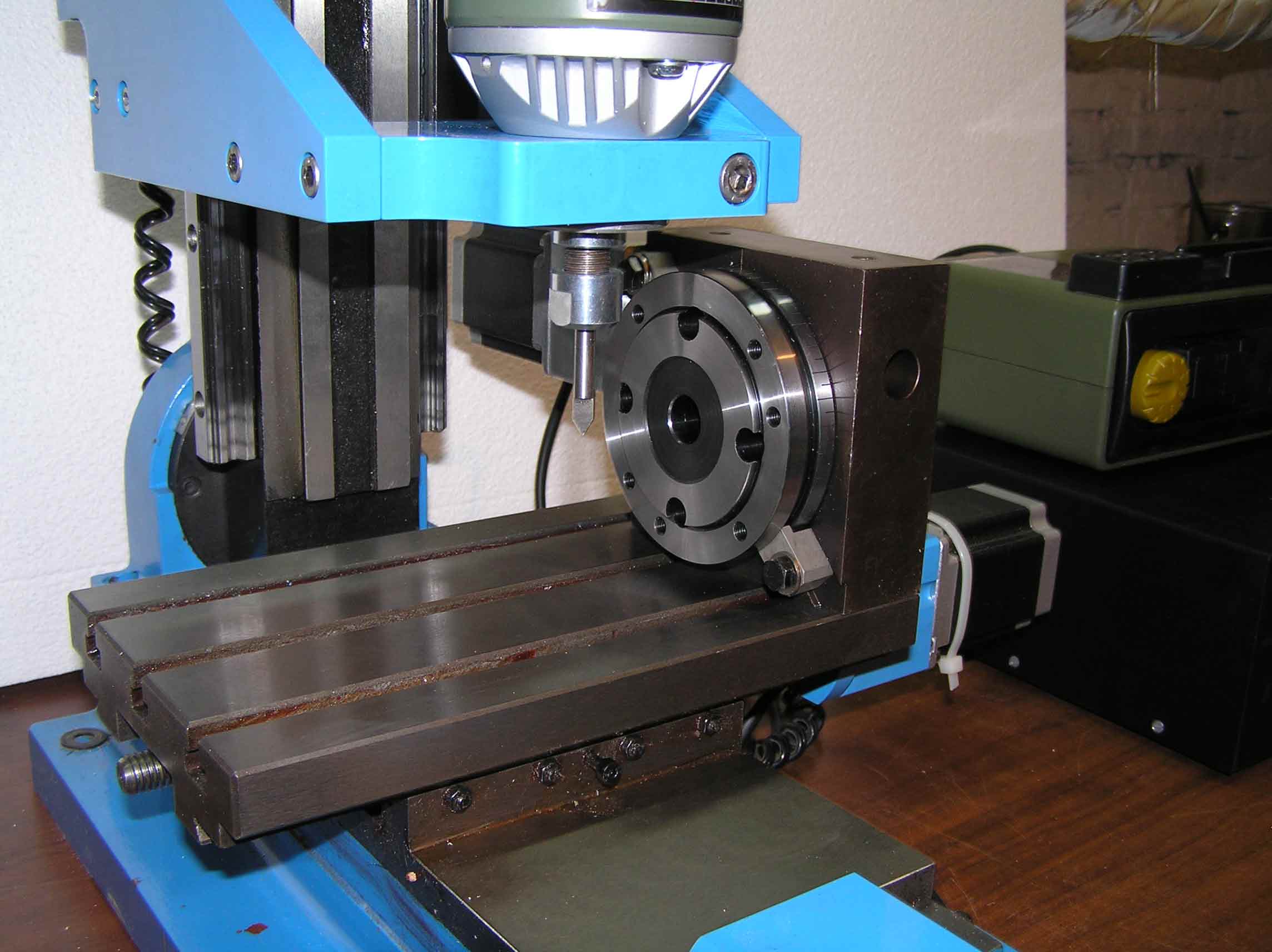

Как выбрать и купить фрезерно-гравировальный станок с ЧПУ

Расчет геометрических параметров зубчатой цилиндрической передачи (по ГОСТ 16532-70)

Исходные данные для расчета:

| Число зубьев шестерни ведущей | Z1:=27 |

| Число зубьев шестерни ведомой (колеса) - | Z2:=90 |

| Модуль,мм | m:=8 |

| Угол наклона зуба на делительной окружности | β:=17.2342*deg |

| Нормальный исходный контур | |

| Угол профиля | α:=20*deg |

| Коэффициент высоты головки | ha:=1 |

| Коэффициент граничной высоты | h1:=2 |

| Коэффициент радиального зазора (для стандартного контура) | c>=0.25 |

| Коэффициент высоты модификации головки | hg:=0.4 |

| Коэффициент глубины модификации головки | Δ:=0.008 |

| Коэффициент смещения (коррекции) у шестерни | x1:=0.35 |

| Коэффициент смещения (коррекции) у колеса | x2:=0.3 |

| Размер притупления продольной кромки вершины зубьев у шестерни, мм | k1:=1.5 |

| Размер притупления продольной кромки вершины зубьев у колеса, мм | k2:=1.5 |

| Ширина венца у шестерни, мм | b1:=55 |

| Ширина венца у колеса, мм | b2:=55 |

Параметры Mathcad: deg=0.01745, °=deg, TOL=1*10 -9

Расчет основных геометрических параметров

1. Делительное межосевое расстояние, мм

2. Угол профиля в торцовой плоскости.

Расчет межосевого расстояния при заданных коэффициентах смещения

3. Угол зацепления в торцовой плоскости

определение угла по его инволюте

4. Межосевое расстояние, мм

5. Коэффициент суммы смещений

Расчет диаметров зубчатых колес

6. Делительный диаметр, мм

7. Передаточное число

8. Начальный диаметр, мм

9. Коэффициент воспринимаемого смещения

10.Коэффициент уравнительного смещения

11.Диаметр вершин зубьев, мм

12.Диаметр впадин, мм

13.Диаметр притупления кромок вершин зубьев, мм

Расчет размеров для контроля номинальной поверхности зуба.

Расчет размеров для контроля торцового профиля зуба.

1. Основной диаметр, мм

2. Угол профиля зуба в точке на окружности вершин, град.

3. Угол профиля зуба в точке на окружности притупления кромок вершин, град.

4. Радиус кривизны активного профиля зуба в нижней точке (без учета притупления), мм

Примечание: формула справедлива, если верхняя точка активного профиля сопряженного зубчатого колеса совпадает с точкой профиля на окружности его вершин.

Если имеется притупление продольной кромки зуба, то вместо a1 и a2 следует подставлять соответственно ak1 и ak2

5. Угол развернутости активного профиля зуба в нижней точке

6. Диаметр окружности нижних точек активных профилей зубьев, мм

Расчет размера для контроля контактной линии поверхности зуба.

7. Основной угол наклона

Дополнительный расчет при модификации головки исходного контура.

1. Радиус кривизны профиля зуба в начальной точке модификации головки, мм.

2. Угол развернутости профиля зуба, соответствующий начальной точке модификации головки.

3. Диаметр окружности модификации головок зубьев, мм.

4. Угол линии модификации головки торцового исходного контура в начальной точке модификации.

5. Диаметр основной окружности эвольвенты, являющейся линией модификации головки зуба, мм.

6. Нормальная глубина модификации торцового профиля головки зуба, мм.

Если имеется притупление продольной кромки зуба, в выше приведенных формулах (6) следует подставить вместо da - dk

Примечание: формулы 4, 5, 6 справедливы, если линия модификации головки исходного контура - прямая.

Расчет размеров для контроля взаимного положения разноименных профилей зубьев.

Расчет постоянной хорды и высоты до постоянной хорды.

1. Постоянная хорда, мм

Должно выполняться условие

2. Радиус кривизны разноименных профилей зуба в точках, определяющих постоянную хорду, мм:

Указанное выше условие выполняется.

3. Высота до постоянной хорды, мм

Расчет длины общей нормали.

4. Угол профиля в точке на концентрической окружности диаметра dx=d+2xm, град.

5. Расчетное число зубьев в длине общей нормали

6. Длина общей нормали, мм

Должно выполняться условие:

При модификации головки должно выполняться дополнительное условие:

7. Радиус кривизны разноименных профилей зубьев в точках, определяющих длину общей нормали, мм

8. Радиус кривизны профиля зуба в точке на окружности вершин, мм

Указанное выше условие выполняется.

Если условие левой части неравенства не выполняется, следует пересчитать значение W при увеличенном значении Zw. Если условие правой части неравенства не выполняется, следует пересчитать W при уменьшенном значении Zw.

Для косозубых зубчатых колес должно выполняться дополнительное условие:

Расчет толщины по хорде и высоты до хорды.

9. Угол профиля в точке на концентрической окружности заданного диаметра dy,

Зубчатые передачи являются неотъемлемой частью большинства механизмов и машин, используемых в промышленности, сельском хозяйстве, транспорте, в быту. Они применяются в качестве передаточного устройства для преобразования моментов или движения. Наиболее распространены эвольвентные цилиндрические передачи внешнего зацепления прямозубые и косозубые.

При проектировании зубчатых передач следует добиваться рационального варианта для заданных условий работы передачи в проектируемом механизме. Одновременно получить все наилучшие показатели качества в передаче невозможно, поэтому перед началом проектирования следует четко сформулировать требования по критериям оптимизации, т.к. от этого зависит назначение коэффициентов смещения исходного контура при нарезании зубчатого колеса. В случае свободного выбора межосевого расстояния имеется значительно больше возможностей для проектирования рациональной передачи, чем в случае фиксированного заданного межосевого расстояния.

В докладе кратко изложены алгоритмы геометрического расчёта передач и определения показателей их качества, которые зависят от параметров инструмента и его положения при нарезании зубчатых колёс.

Геометрический расчёт зубчатых передач выполняется в соответствии со стандартами традиционно. Расчёт с элементами оптимизации выполняется на персональном компьютере (ПК) в подсистеме «GCG&FQ» (Геометрический расчет зубчатой передачи и показателей качества) системы «КОБРА» по одному из следующих условий: минимальные габариты передачи, наибольший коэффициент перекрытия, наименьшее скольжение на ножке шестерни.

1. Определить суммарное число зубьев колес

(округлить до ближайшего целого числа).

Для прямозубой передачи принять угол наклона зуба .

2. Рассчитать число зубьев шестерни

(округлить до ближайшего целого числа).

Число зубьев должно быть больше минимального числа из условия отсутствия подрезания, определенного по уравнению (30)

Если это условие не выполняется, то следует изменить межосевое расстояние.

3. Определить число зубьев колеса:

4. При расчете зубчатых передач передаточное отношение можно выразить через отношение чисел зубьев:

Полученное значение необходимо сравнить с заданным передаточным отношением. Если расхождение составит более 5 %, следует изменить и в пределах .

5. Определить делительное межосевое расстояние

В зубчатой передаче без смещения межосевое расстояние равно делительному расстоянию:

6. Угол зацепления передачи найти по формуле

В зубчатой передаче без смещения угол зацепления равен углу профиля исходного контура:

7. Определить коэффициент суммы смещений:

Эвольвентные функции углов и другие тригонометрические функции определяются по специальной подпрограмме в системе «КОБРА» (рис. 1, 2).

Рис.1. Выбор подсистемы «Определение тригонометрических функций»

Рис.2. Определение тригонометрических функций

8. Выбрать коэффициенты смещения по ГОСТ 16532-70 в соответствии с заданными условиями проектирования или по одному из условий рационального проектирования в подсистеме «GCG&FQ» системы «КОБРА».

Для предварительного расчета коэффициент смещения шестерни можно определить по следующим условиям:

- если , то ;

- если , то ;

- если , то .

9. Вычислить коэффициент смещения колеса:

10. Выполнить расчет основных геометрических параметров цилиндрической эвольвентой зубчатой передачи в соответствии с ГОСТ 16532-70. Расчетные формулы для цилиндрической прямозубой передачи приведены в таблице 1.

Основные термины, обозначения и расчетные зависимостигеометрических параметров зубчатой передачи

Окончание таблицы 4

11. Показатели качества зацеплений по геометрическим показателям определяются по ранее приведенным уравнениям:

- толщина зубьев по окружности вершин для шестерни и колеса;

- коэффициент торцового перекрытия;

- удельное скольжение в точке на окружности вершин шестерни и колеса;

- удельное скольжение в нижней точке активного профиля шестерни и колеса;

- приведенный радиус кривизны передачи.

12. Если заданы особые критерии оптимизации, назначить и по блокирующим контурам [1], или, используя подсистему «GCG&FQ» (Геометрический расчёт зубчатой передачи и показателей качества) системы «КОБРА», выполнить расчёт с элементами оптимизации по заданным условиям.

Последовательность выполнения процедур геометрического расчёта зубчатой передачи и показателей качества в подсистеме «GCG&FQ» автоматизированной системы «КОБРА»

1. Выбрать в АСОО «КОБРА» меню «Расчёты», строки «СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОЕКТИРОВАНИЯ», «Геометрический расчёт зубчатой передачи», подсистема «GCG&FQ». Появится экран для ввода параметров расчёта (рис. 3).

Рис.3. Экран ввода параметров зацепления и вывода результатов расчёта

2. Выбрать расчёт передачи «по известным коэффициентам смещения» (когда известны числа зубьев и коэффициенты смещения), отметить «галочкой» этот метод расчета.

3. Ввести параметры исходного контура инструмента и колес:

- коэффициент высоты головки зуба ;

- коэффициент радиального зазора ;

- профильный угол инструментальной рейки ;

- модуль зацепления (стандартное значение);

- коэффициенты смещения инструмента и ;

- числа зубьев колёс и .

4. После нажатия на кнопку «Расчёт» на экран выводятся результаты расчёта:

- исходные данные для расчета;

- основные параметры зубчатой передачи;

- геометрические размеры зубчатых колес;

- таблица значений коэффициентов скольжения и приведенных радиусов кривизны.

5. Выбрать кнопки «Схема зацепления» и «Play», на экране появится динамическая визуализация процесса зацепления.

Клавишами «+W» и «–W» можно менять направление вращения колёс, клавишами «+» и «–» увеличивать или уменьшать изображение (рис. 4). На схеме показаны: межосевое расстояние ; теоретический участок линии зацепления ; рабочий участок линии зацепления , полюс зацепления .

Рис.4. Вывод динамической визуализации зацепления

6. Графики коэффициентов скольжения и приведенных радиусов кривизны можно получить, нажав на клавишу «График скольжения / кривизны» (рис. 5).

Рис.5. Вывод графиков скольжения и приведённого радиуса кривизны

7. После нажатия клавиши «Файл» появляется экран для выбора параметров печати результатов (рис. 6).

Рис.6. Экран выбора параметров вывода результатов расчёта на печать

Показатели качества дают возможность оценить передачу в отношении плавности и бесшумности зацепления, возможного износа и прочности зубьев, а также сравнить ряд передач по этим показателям.

Окклюзия - это одновременное и одномоментное смыкание группы зубов или зубных рядов при сокращении жевательных мышц и соответствующем положении элементов височно-нижнечелюстного сустава.

Определение центральной окклюзии является одним из важных этапов протезирования при частичной потере зубов. Он состоит в определении взаимоотношений зубных рядов. Непосредственное отношение к центральной окклюзии имеет высота нижнего отдела лица.

При имеющихся антагонистах высота нижнего отдела лица фиксирована естественными зубами и ее необходимо только зарегистрировать.

При их потере она становится нефиксированной и ее необходимо определять.

При частичной потере зубов возможны следующие клинические варианты определения центральной окклюзии:

1) Зубы-антагонисты сохранились в трех функционально ориентированных группах зубов: в области передних и жевательных зубов с правой и левой сторон. Высота нижнего отдела лица фиксирована естественными зубами. Центральную окклюзию устанавливают на основе максимального количества окклюзионных контактов, регистрируют силиконовыми массами, не прибегая к изготовлению восковых окклюзионных валиков.

2) Зубы-антагонисты имеются, но они расположены только в двух функционально ориентированных группах (переднем и боковом отделах или только в боковых отделах справа или слева). В данном случае сопоставить модели в положении центральной окклюзии можно только с помощью окклюзионных восковых валиков. Определение центральной окклюзии заключается в припасовке окклюзионного валика нижней челюсти к верхней челюсти.

3) Зубы в полости рта имеются, но нет ни одной пары зубов-антагонистов (окклюзии зубов не наблюдается). В этом случае речь идет о центральном соотношении челюстей.

Она складывается из нескольких этапов:

- формирования протетической плоскости;

- определения высоты нижнего отдела лица;

- фиксации мезиодистального соотношения челюстей.

Для фиксации центрального соотношения челюстей во 2-м и 3-м случаях необходимо изготовление восковых (лучше пластмассовых) базисов с окклюзионными восковыми валиками.

Существуют следующие методы установления нижней челюсти в положение центральной окклюзии:

• Функциональный метод - для установления нижней челюсти в положение центральной окклюзии голову пациента запрокидывают несколько назад. Шейные мышцы при этом слегка напрягаются, препятствуя выдвижению нижней челюсти вперед. Затем указательные пальцы кладут на окклюзионную поверхность нижних зубов или восковой валик в области моляров так, чтобы они одновременно касались углов рта, слегка оттесняя их в стороны. После этого просят пациента поднять кончик языка, коснуться им задних отделов твердого нёба и одновременно сделать глотательное движение. Этот прием почти всегда устраняет рефлекторное выдвижение нижней челюсти вперед. Когда пациент закрывает рот и прикусные валики или окклюзионные поверхности зубов начинают сближаться, указательные пальцы, лежащие на них, выводят таким образом, чтобы они все время не прерывали связи с углами рта, раздвигая их. Закрывание рта с использованием описанных приемов следует повторить несколько раз, пока не станет ясно, что имеет место правильное смыкание зубных рядов.

• Инструментальный метод предусматривает использование устройства, записывающего движения нижней челюсти в горизонтальной плоскости. Положение центральной окклюзии соответствует вершине "готического угла", образующегося при записи латеротрузионных и протрузионных движений нижней челюсти. При частичном отсутствии зубов этот метод применяется редко, только в трудных случаях клинической практики. При этом проводят насильственное смещение нижней челюсти давлением руки врача на подбородок пациента для совпадения. В тяжелых клинических случаях так же возможно применение диагностической системы К7, данное диагностическое оборудование используется для анализа состояния жевательных мышц и траектории движения нижней челюсти, оценки шумов, возникающих в височно-нижнечелюстном суставе при движении нижней челюсти.

При значительном отсутствии зубов, а главное - при отсутствии пар антагонистов формирование окклюзионной поверхности осуществляется с помощью аппарата Ларина или двух специальных линеек. Окклюзионная поверхность должна проходить во фронтальной плоскости параллельно зрачковой линии, в боковых отделах - параллельно носоушной линии. По высоте плоскость окклюзионного воскового валика должна соответствовать линии смыкания губ. После определения высоты нижнего отдела лица припасовывают нижний восковой валик к верхнему. Валики должны плотно смыкаться в переднезаднем и трансверзальном направлениях, а их щечные поверхности должны быть в одной плоскости. При закрывании рта восковые валики одновременно соприкасаются в передних и боковых отделах, а восковые базисы плотно прилегают к поверхности слизистой оболочки. Все исправления проводят только на валике той челюсти, где сохранилось наименьшее число зубов (добавляют воск или снимают его излишки с помощью разогретого шпателя).

Существует несколько методов определения высоты нижнего отдела лица.

• Анатомический - основан на изучении конфигурации лица.

• Антропометрический - основан на данных о пропорциях отдельных частей лица.

• Анатомо-физиологический метод основан на определении состояния относительного физиологического покоя нижней челюсти, такого положения нижней челюсти, при котором жевательная мускулатура находится в состоянии минимального напряжения (тонуса), губы касаются друг друга на всем протяжении свободно, без напряжения, углы рта слегка приподняты, носогубные и подбородочная складки ясно выражены, зубные ряды разомкнуты (межокклюзионный промежуток в среднем 2-4 мм), головки нижней челюсти находятся у основания ската суставного бугорка.

При отсутствии передней группы зубов необходимо нанести следующие ориентиры:

• линию косметического центра (среднюю линию) - для постановки центральных резцов;

• линию клыков - проводится перпендикуляр от крыльев носа на вестибулярную поверхность окклюзионного валика; эта линия определяет ширину передних зубов до середины клыка;

• линию улыбки - для определения высоты передних зубов; должна при улыбке пациента располагаться чуть выше линии шеек зубов.

Восковые валики извлекают из полости рта, охлаждают, разъединяют, убирают излишки воска, складывают по образовавшимся бороздкам и выступам.

После определения центральной окклюзии или центрального соотношения скрепленные между собой модели необходимо загипсовать в артикулятор (окклюдатор).

Выполнил врач стоматолог ортопед Елисеев С.М.

Читайте также: