Обточка боковой грани зуба дисковой пилы

Опубликовано: 24.04.2024

Циркулярная пила считается одним из самых востребованных инструментов в арсенале домашних мастеров. Но постоянно работать одним и тем же диском с разным материалом не всегда получается, да и сам пильный диск, как и любой другой режущий инструмент, требует периодической заточки. А это значит, что нужно знать, когда и, главное, как заточить диск на циркулярку самостоятельно.

Как узнать, что пора заточить диск

При работе с дисковой пилой, независимо от ее назначения, следует понимать — при длительном использовании будет изнашиваться режущая кромка. Процесс этот будет происходить независимо от того, из чего сделана пила и какие напайки на зубьях имеются.

Индикатором того, что режущую часть пора затачивать будут такие признаки:

- При работе потребуется больше усилий для перемещения инструмента — заточенный диск режет материал словно масло, а вот тупому для распила требуется прилагать больше усилий.

- Поперечный и продольный срез получается неровный, имеет рваные края — из-за того что пилу необходимо затачивать зубья не режут, а буквально рвут волокна. Из-за этого даже сильная рука не в состоянии ровно удерживать инструмент и вместо ровной линии будет получаться синусоида.

- Спил дерева будет иметь ярко выраженный обугленный вид — из-за того что зубья не режут, а рвут волокна, устройство будет обугливать срез.

- Опилки получаются мелкими, больше похожими на пыль с оттенком ржаного хлеба — у острого инструмента опилки более крупные с острыми краями.

- Во время работы появляется характерный запах костра — во время обугливания волокон появляется дымок, сам диск сильно нагревается.

- Даже после кратковременной работы чувствуется, что сильно нагревается электродвигатель, требуется больше времени для его охлаждения.

- Визуально можно определить, что зубчики потеряли остроту, а разводка потеряла точность, отдельные элементы имеют разную степень отклонения.

Разновидности пил

Для работы с циркуляркой применяют несколько видов дисковых пил. Для ручных моделей применяются дисковые пилы промышленного производства, кустарные комплектующие встречаются крайне редко. А вот для стационарных циркулярок применяются как фабричные, так и самодельные.

Если брать профессиональный инструмент, то для него используются:

- Пилы с твердосплавными напайками. Для этого чаще всего используется победит — специальная тугоплавкая сталь для режущего инструмента.

- Дисковые пилы с закаленными зубьями.

- Пилы универсального назначения из инструментальной стали.

- Инструмент для работы со специальными материалами — фанерой, пластиком, асбестоцементными плитами и даже камнем.

Каждый из этих видов инструмента имеет свои особенности, как в плане пользования, так и в обслуживании.

Важно! Заточка дисковых пил каждого вида имеет свои особенности, которые не только нужно знать, но и строго соблюдать технологию и последовательность работ.

Геометрия твердосплавных зубьев

Зубья пил, как и цельных из быстрорежущей стали, так и тех, что оснащены твердосплавными напайками имеют специфическую форму. Одни имеют вид равнобедренного треугольника, другие серповидную форму, третьи вообще выполнены как трапеция. Такая форма зубьев отвечает нескольким задачам.

Во-первых, каждая форма имеет несколько поверхностей образующих режущие кромки. Во-вторых, вид зависит от назначения инструмента: мелкий ровный зуб подходит для раскроя листовых тонких материалов, а трапеция подходит для работы с древесиной твердых пород. В третьих, от формы зависит продолжительность использования: трапеция служит дольше, чем прямой или серповидный тип.

Для бытового применения обычно используют диски:

- Зубья прямого типа — для чернового раскроя материала. Основное достоинство быстрый распил материала.

- Наклонные и серповидные зубья — предназначены для работы с тонкими материалами.

- Зубья со скосом, применяются для чистового реза материала.

- Трапециевидный вид — пилы для длительной работы с материалами разной плотности.

- Конусные зубья подходят для чистовой работы с материалами имеющие гладкое, глянцевое покрытие.

Как видно, точить самостоятельно такие диски без знаний технологий заточки очень сложно. Сложнее всего выдержать «правильный» угол, так чтобы на всех зубьях была достигнута и геометрия режущей кромки, и форма самого зуба.

Неправильная заточка диска циркулярной пилы в лучшем случае приводит к тому, что рез получится неровный, с кривыми краями. А в худшем случае из-за появившегося биения придется ремонтировать и саму электропилу.

Определение степени износа

Одним из условий правильной заточки инструмента является определение степени износа зубьев. Самый простой и легкий способ это сравнить две одинаковых пилы — новую, не бывшую в работе и старую, которая нуждается в правке. Достаточно просто наложить диски друг на друга и разница станет очевидной.

Ну а если пилы уже были в использовании, то тогда требуется изготовить шаблон, чтобы выполнить промер каждого из зубьев пилы. Это обязательное условие правки инструмента. Перед тем как заточить диск на циркулярную пилу самостоятельно шаблоном из жести или пластика промеряется каждый зуб и определяется поверхность, которую необходимо обработать для достижения нужного угла режущей кромки.

Совет! В качестве шаблона лучше использовать диски Уральского машиностроительного завода из Екатеринбурга, это самые лучшие пилы соответствующие всем требованиям ГОСТ.

Принцип и угол заточки дисков для циркулярной пилы

Заточка дисковых пил с твердосплавными напайками имеет свои тонкости и особенности технологии. Сама напайка имеет четыре основных плоскости —переднюю, верхнюю и боковые. Углы, образуемые этими плоскостями, представляют собой режущие поверхности.

Основной рабочей поверхностью выступает кромка между верхней и передней поверхностью. Боковые кромки задействуются в основном тогда, когда зубья имеют развод — наклон вправо или влево от оси реза.

Технологически операция заточки выполняется в два этапа:

- Сначала придается форма самому зубу и его поверхностям.

- Потом делает заточка режущей кромки.

При этом, если диск сильно изношен сначала придается нужная форма зубу, выравнивается его передняя и верхняя часть до нужного угла. А потом обрабатываются и боковые, и главная, грани победитовой напайки.

Как заточить пильный диск — правила

Основным моментом в работе с напайками на зубьях выступает точное определение степени износа. Поэтому перед тем как приступить к работе, нужно провести проверку всех без исключения зубьев. Основную помощь в этом окажет шаблон из металла.

Правила заточки можно сформулировать так:

- Если режущая кромка зуба округляется и расстояние между углом шаблона и острием кромки становится 0,1-0,2 мм, то затачивается фронтальная или передняя часть напайки.

- Если кромка закруглилась больше, то снимать нужно не только в передней, но и верхней части напайки.

- Если пила имеет разводку зубьев, то сначала восстанавливается угол наклона, а потом делается восстановление грани.

- Если зубья имеют разные фронтальные углы наклона грани, то сначала делается заточка одного наклона, а потом правится наклон другого угла.

Способы заточки циркуляционных дисков с твердосплавными напайками

Для придания правильного угла режущим кромкам применяется ручной и станочный способы заточки инструмента.

- Для ручного способа используются напильники и надфили.

- Для станочного способа используются заточные диски разной зернистости и формы.

Что касается напильников, то это должен быть инструмент для правки режущего инструмента, а надфили с алмазным напылением.

Как станком заточить диск

Для качественной работы используются заточные станки со специальными приспособлениями. Самый простой можно сделать из болгарки — ее просто нужно закрепить хомутами, а рабочий стол можно сделать из ДСП.

В домашних условиях используют крупнозернистый круг для грубой обработки и придания формы зубу, диск средней зернистости для подготовки режущей кромки. Алмазный для финальной обработки.

Перед тем как заточить диск для циркулярной пилы по дереву, его обезжиривают. Маркером отмечают зуб, с которого начинается заточка и закрепляют на станке. Грани затачивают поочередно, переход к обработке следующей поверхности происходит тогда, когда обработаны все зубья пилы.

Как заточить диск вручную напильником

Для заточки победитовых напаек ручной напильник используется редко. Он малоэффективен, да и выдержать угол заточки режущей кромки при ручной обработке очень сложно.

А вот для заточки стальных пил он вполне пригоден. Заточка, так же как и станком, выполняется после выполнения разводки зубьев. Диск после этого зажимается в тисках между двумя деревянными планками, так чтобы обрабатываемая поверхность находилась горизонтально.

Важно! Рекомендуется перед началом работ маркером обвести контур шаблона на пиле, так чтобы видеть количество металла, которое нужно снять.

Особенности заточки дисков с победитовыми напайками для древесины

Явным признаком того, что пила с напайками требует правки, выступает наличие зазубрин и сколов на зубьях. Основным правилом того, как наточить пильный диск с победитовыми напайками по дереву, выступает необходимость использования корундовых заточных камней и алмазных чашечных дисков.

Такой инструмент обязательно используется на станках с большим числом оборотов. Важно при заточке не перегреть пилу, чтобы припой не потерял свои свойства и напайки остались на своих местах.

Теперь, когда технология работы с пильными дисками раскрыта, можно с уверенностью сказать, что ничего сложного в самостоятельной заточке инструмента нет. Все операции можно освоить, а для работы будет достаточно простого заточного станка и алмазного круга.

Заточка дисковых пил

Материал и свойства твердосплавных зубьев

Пильный диск

В отечественных пилах в качестве материала для режущих пластин используются спеченные вольфрамокобальтовые сплавы марок ВК (ВК6, ВК15 и пр. цифра означает процентное содержание кобальта). У ВК6 твердость 88,5 HRA, у ВК15 - 86 HRA. Иностранные производители применяют свои сплавы. Твердые сплавы ВК состоят в основном из карбида вольфрама сцементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Крепят твердосплавные пластины к диску высокотемпературной пайкой. В качестве материала для пайки, в лучшем случае, используются серебряные припои (ПСр-40, ПСр-45), в худшем случае - медно-цинковые припои (Л-63, МНМЦ-68-4-2).

Геометрия твердосплавных зубьев

Твердосплавный зуб пильного диска

По форме различают следующие виды зубьев.

Прямой зуб. Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Прямой зуб

Косой (скошенный) зуб с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) - как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Косой зуб со скошенной задней плоскостью

Зубья могут иметь наклон не только задней, но и передней плоскости.

Косой зуб со скошенной передней плоскостью

Трапециевидный зуб. Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

Трапециевидный зуб

Чередование зубьев разной формы

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним - чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Конический зуб. Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

Конический зуб

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Зуб с вогнутой передней поверхностью

Углы заточки зубьев

Углы заточки зубьев дисковой пилы

Значения углов заточки определяются назначением пилы - т.е. тем, для резки какого материала и в каком направлении она предназначена. Пилы для продольного пиления имеют относительно большой передний угол (15°-25°). У пил поперечного пиления угол γ обычно колеблется в пределах 5-10°. Универсальные пилы, предназначенные для поперечного и продольного пиления, имеют усредненное значение переднего угла - обычно 15°.

Величины углов заточки определяются не только направлением распила, но и твердостью распиливаемого материала. Чем выше твердость, тем меньше должны быть передний и задний углы (меньше заострение зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с таким углом используются для раскроя цветных металлов и пластмасс.

Основные принципы заточки

При распиловке массивных заготовок, быстрому износу подвергаются и боковые грани.

Не следует допускать чрезмерного затупления пилы. Радиус скругления режущей кромки не должен превышать 0,1-0,2 мм. Помимо того, что при работе сильно затупленной пилой резко падает производительность, на ее заточку уходит в несколько раз больше времени, чем на заточку пилы с нормальным затуплением. Степень затупления можно определить как по самим зубьям, так и по виду пропила, который они оставляют.

Правильная заточка дисковых пил заключается в том, чтобы одновременно с обеспечением должной остроты режущей кромки, обеспечить максимальное количество заточек, которое в оптимальном случае может достигать 25-30 раз. С этой целью твердосплавный зуб рекомендуется затачивать по передней и задней плоскостям. В сущности, зубья можно затачивать и по одной передней плоскости, но при этом количество возможных заточек оказывается почти в два раза меньше, чем при заточке по двум плоскостям. Рисунок внизу наглядно демонстрирует, почему это происходит.

Заточка зуба дисковой пилы по одной и двум плоскостям

Последний проход при заточке пильных дисков рекомендуется делать по задней плоскости зуба. Стандартная величина съема металла - 0,05-0,15 мм.

Перед заточкой необходимо очистить пилу от загрязнений, например смолы, и проверить значения углов заточки. На некоторых пилах они написаны на диске.

Оборудование и материалы для заточки пильных дисков

При использовании абразивных кругов (особенно алмазных) желательно осуществлять их охлаждение СОЖ.

Термостойкость различных материалов, °C

С повышением температуры микротвердость абразивных материалов снижается. Повышение температуры до 1000°С уменьшает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300°С вызывает снижение твердости абразивных материалов почти в 4-6 раз.

Применение воды для охлаждения может привести к появлению ржавчины на деталях и узлах станка. Для устранения коррозии к воде добавляют мыло и определенные электролиты (углекислый натрий, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т.д.), которые образуют защитные пленки. При обычном шлифовании чаще всего пользуются мыльным и содовыми растворами, а при чистовом шлифовании - низкоконцентрированными эмульсиями.

Однако при заточке пильных дисков в домашних условиях с малой интенсивностью заточных работ, к охлаждению круга прибегают не так уж и часто, - не желая тратить на это время.

Для увеличения производительности заточки абразивными кругами и уменьшения удельного износа, следует выбирать наибольшую зернистость, которая обеспечивает требуемую чистоту поверхности затачиваемого зуба.

Для выбора зернистости абразива, в соответствии со стадией заточки, можно воспользоваться таблицей в статье про бруски для заточки. Например, в случае использования алмазных кругов, для черновой заточки могут использоваться круги с размером зерна 160/125 или 125/100, для чистовой - 63/50 или 50/40. Круги с размером зерна от 40/28 до 14/10 используются для удаления зазубрин.

Алмазные заточные круги

Окружная скорость круга при заточке твердосплавных зубьев должна быть около 10-18 м/с. Это означает, что при использовании круга диаметром 125 мм скорость вращения двигателя должна быть около 1500-2700 об/мин. Заточка более хрупких сплавов производится при меньшей скорости из данного диапазона. При заточке твердосплавных инструментов применение жестких режимов приводит к образованию повышенных напряжений и трещин, а иногда и к выкрашиванию режущих кромок, при этом повышается износ круга.

При использовании станков для заточки дисковых пил, изменение относительного положения пилы и заточного круга может быть реализовано разными способами - перемещением одной пилы (двигатель с кругом неподвижен), одновременным перемещением пилы и двигателя, перемещением только двигателя с кругом (пильный диск неподвижен).

Выпускается большое количество заточных станков различной функциональности. Наиболее сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим заточки, при котором все операции выполняются без участия рабочего.

В наиболее простых и дешевых моделях после установки и закрепления пилы в положении, обеспечивающем необходимый угол заточки, все дальнейшие операции - поворот пилы вокруг своей оси (проворот на зуб), подача на шлифовку (введение в контакт с кругом) и контроль толщины снимаемого с зуба металла - производятся рабочим вручную. Такие простые модели целесообразно использовать в домашних условиях, когда заточка дисковых пил носит эпизодический характер.

Примером простейшего станка для заточки дисковых пил может служить система, фотография которой представлена на фото ниже. Она состоит из двух основных узлов - двигателя с кругом (1) и суппорта (2), на котором устанавливается затачиваемая пила. Механизм поворота (3) служит для изменения угла наклона полотна (при заточке зубьев со скошенной передней плоскостью). С помощью винта (4) пила смещается вдоль оси абразивного круга. Этим обеспечивается установка необходимого значения переднего угла заточки. Винт (5) служит для установки в нужное положение ограничителя, препятствующего чрезмерному вхождению круга в межзубовую впадину.

Станок для заточки дисковых пил

Процесс заточки пильных дисков

Пила устанавливается на оправку, зажимается с помощью конусной (центрирующей) втулки и гайки, затем выставляется в строго горизонтальном положении посредством механизма (3). Тем самым обеспечивается угол скоса передней плоскости (ε1) равный 0°. У станков для заточки дисков, не имеющих в механизме наклона встроенной угловой шкалы, это делается с помощью обычного маятникового угломера. В этом случае следует проверить горизонтальность станка.

Выравнивание пилы

Вращением винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, устанавливается необходимый передний угол заточки. Другими словами, пила передвигается в положение, при котором передняя плоскость зуба плотно прилегает к рабочей поверхности круга.

Неправильное (слева) и правильное (справа) положения зуба

Маркером делается отметка зуба, с которого начинается заточка.

Отметка первого зуба

Включается двигатель и производится заточка передней плоскости - вводом зуба в соприкосновение с кругом и несколькими движениями пилы взад-вперед с одновременным прижимом зуба к кругу. Толщина снимаемого металла регулируется количеством затачивающих движений и усилием прижатия зуба к абразивному кругу. После заточки одного зуба пила выводится из контакта с кругом, проворачивается на один зуб и операция заточки повторяется. И так до тех пор, пока отметка маркера не сделает полный круг, свидетельствуя о том, что все зубья заточены.

Заточка пильного диска

Заточка зуба, скошенного по передней плоскости. Отличие заточки скошенного зуба от заточки прямого состоит в том, что пилу необходимо устанавливать не горизонтально, а с наклоном - с углом, соответствующим углу скоса передней плоскости.

Косой зуб со скошенной передней плоскостью

Угол наклон пилы устанавливается с помощью того же маятникового угломера. Сначала выставляется положительный угол (в данном случае +8°).

Наклон пилы для заточки по скошенной плоскости

После чего производится заточка каждого второго зуба.

Заточка дисковой пилы

После заточки половины зубьев угол наклона полотна пилы меняется с +8° на -8°.

Изменение наклона пильного диска

И снова затачивается каждый второй зуб.

Заточка пильного диска

Заточка по задней плоскости. Чтобы заточить зуб по задней плоскости необходимо, чтобы станок для заточки пильных дисков позволял устанавливать пилу таким образом, при котором задняя плоскость зуба будет находиться в одной плоскости с рабочей поверхностью абразивного круга.

Заточка дисковой пилы по задней плоскости

Если нет станка для заточки пильных дисков

Точно выдерживать необходимые углы заточки, держа пилу в руках на весу - задача непосильная даже для человека с уникальным глазомером и завидной твердостью рук. Самое разумное в этом случае - изготовить простейшие приспособление для заточки, дающее возможность фиксировать пилу в определенном положении по отношению к кругу.

Наиболее простым из таких приспособлений для заточки дисковых пил является подставка, поверхность которой находится на одном уровне с осью заточного круга. Положив на нее пильный диск, можно обеспечить перпендикулярность передней и задней плоскостей зуба по отношению к полотну пилы. А если верхнюю поверхность подставки выполнить подвижной, - закрепив одну сторону шарнирно, а другую, - оперев на пару болтов, которые могут вворачиваться и выворачиваться - то её можно будет устанавливать под любым наклоном, получая возможность затачивать косой зуб по передней и задней плоскостям.

Приспособление для заточки дисковых пил

Правда, в этом случае остается нерешенной одна из основных проблем - выдержка одинакового переднего и заднего углов заточки. Решить эту задачу можно, зафиксировав центр пилы относительно абразивного круга в нужном положении. Один из способов реализации этого - сделать на поверхности подставки паз для оправки, на которую устанавливается пила. Двигая оправку с кругом по пазу, можно будет выдерживать необходимый передний угол заточки зуба. Но для заточки дисковых пил с разным диаметром или углом заточки, должна быть возможность либо передвигать двигатель, либо подставку и с ней паз. Другой способ обеспечить требуемый угол заточки более простой, и заключается в установке на столике упоров фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такого приспособления.

Приспособление для заточки дисковых пил с подвижными упорами на столике

Контроль качества заточки

ГОСТ 9769-79 устанавливает определенные значения допусков на параметры заточки. Торцевое биение вершин зубьев не должно превышать 0,2 мм (для пил диаметром до 400 мм), радиальное - 0,15 мм. Биение проверяется с помощью обычного стрелочного индикатора.

Определение биения

Отклонения углов заточки не должно превышать:

- для переднего угла - ±1°30';

- для заднего угла и углов скоса передней и задней плоскостей - ±2°;

Видео:

CC BY

Аннотация научной статьи по механике и машиностроению, автор научной работы — Полосухин К. А.

В статье представлены результаты теоретических и производственных исследований процесса заточки пил по боковой грани . Благодаря полученным результатам появляется возможность увеличения срока службы пилы за счет заточки пилы по боковым граням .

Похожие темы научных работ по механике и машиностроению , автор научной работы — Полосухин К. А.

The paper presents the results of theoretical research and production process for sharpening saws edges. Due to the results it is possible to extend the life of the saw blade sharpening due to the lateral faces.

Текст научной работы на тему «АТочка твердосплавных круглых пил по боковым граням»

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ И ДЕРЕВООБРАБОТКА

1. Ермолаев, Д.Н. Мебель / Д.Н. Ермолаев, З.П. Попова // Русское декоративное искусство. - Т. II.

- М.: Искусство, 1965. - С. 58-74.

2. Лаур, Н.В. Селекционные методы разведения карельской березы. Учебное пособие / Н.В. Лаур.

- Петрозаводск: ПетрГУ, 2002. - 43 с.

3. Любавская, А.Я. Карельская береза / А.Я. Любавс-кая. - М.: Лесная пром-сть. - 156 с.

4. Соколов, Н.О. Карельская береза / Н.О. Соколов.

- Петрозаводск: Госиздательство КФ ССР, 1950.

5. Стиль ампир. http://www.inter-meb.ru/empire.html

6. http: // otvetin .ru/city country/7892-chto-predstavly aet-soboj-dvorec-vrana-bolgariya.html

7. http://www.lignaur.ru/img/cont/1275639619.jpg (столик в Павловском дворце),

8. http ://www. spbfoto. spb. ru/foto/data/media/19/DSC_ 1088.jpg (зеленая гостиная в Юсуповском дворце),

9. http://img.photobucket.com/albums/v170/valdem/ Usupov %20palace/047jpg (гостиная с прямоугольными креслами в Юсуповском дворце)

10. http://img1 .liveinternet.ru/images/attach/ c/0//51/779/51779911_IMG_4560jpg (лестница в Юсуповском дворце); http://img.photobucket.com/ albums/v170/valdem/Usupov %20palace/047.jpg (кресла)

ЗАТОЧКА ТВЕРДОСПЛАВНЫХ КРУГЛЫХ ПИЛ ПО БОКОВЫМ ГРАНЯМ

К.А. ПОЛОСУХИН, асп. каф. станков и инструментов МГУЛ

Пиление круглой пилой - самый распространенный способ обработки древесины. В настоящее время круглые пилы являются незаменимыми благодаря высокой производительности круглопильных станков и форматно-раскроечных центров. Их огромным плюсом является достаточно низкая себестоимость и обслуживание.

Чтобы добиться высокого качества и точности обработанных поверхностей, необходимо хорошо подготавливать инструмент к работе. В первую очередь, речь идет о степени остроты режущей кромки.

В пособии «Обучение основам работы с пилами из твердого сплава», выпущенном немецкой компанией Vollmer, сказано: «Режу-

kevinhac@yandex.ru щие поверхности из твердого сплава изнашиваются быстрее или медленнее, в зависимости от обрабатываемого материала. На основании формы износа можно определить, как следует затачивать режущую кромку, чтобы по возможности как можно дольше сохранить зубец из твердого сплава. Размер заточки передней грани зубца составляет примерно 1/3 объема шлифовки задней грани. В сервисном обслуживании размер заточки задней поверхности зуба составляет примерно 2/10 -3/10, передней 5/100-6/100». Из вышеизложенного можно сделать вывод, что во время заточки твердосплавных круглых пил боковые поверхности зуба не обрабатываются. Так какова же их роль?

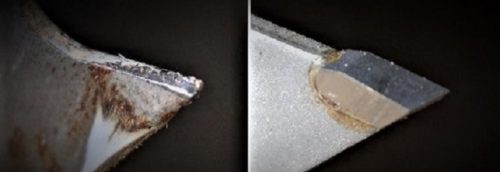

Рис. 1. Износ боковой режущей кромки

ЛЕСНОЙ ВЕСТНИК 2/2013

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ И ДЕРЕВООБРАБОТКА

ГОСТ 9769-79 определяет величины радиального и тангенциального поднутрения как 1,5°±0,5° и 2,5°±0,5° соответственно. Отсутствие этих углов приводило бы к постоянному трению боковых поверхностей зуба о стенки пропила. За счет большей теплопроводности твердого сплава происходил бы перегрев полотна пилы.

Рассмотрим процесс изнашивания твердосплавных круглых пил. Описание изменения геометрии трехгранного угла в работах В.В. Шутко и С.П. Букиной В.В. Шутко наблюдал увеличение степени износа по боковой кромке в 5-6 раз по сравнению с начальным износом и 1,5-2 раза по сравнению с основной режущей кромкой. Букина С.П. наблюдала, что интенсивный рост износа по боковой кромке начинается не сразу после начала работы, а через некоторое время.

Для лучшей демонстрации износа боковых граней рассмотрим рис. 1, на котором наглядно показано, что боковая режущая кромка имеет больший износ, чем основная режущая кромка. Таким образом, заточка пил только по передней и задней граням нецелесообразна. Сошлифовывание с боковых граней небольшого слоя приводит к сокращению радиуса затупления дереворежущего инструмента, а также к уменьшению величины необходимого для качественной заточки съема.

Для определения степени влияния боковой заточки на качество инструмента нами были проведены исследования. По окончании работы (по усмотрению станочника) твердо-

сплавная круглая пила снималась со станка. На специальной измерительной установке производилось фотографирование ее зубьев.

Данная установка (рис. 2) состоит из Т-образной чугунной станины (1), на которой располагаются три стойки (2, 3). Две стойки имеют возможность перемещаться по одной направляющей. Для фиксации стойки в текущем положении используются стопорные рукоятки. В этих стойках имеются неподвижные центра (4). Исследуемый инструмент (5) устанавливается в центрах между шайбами (6) с помощью сменных конических втулок (7) и зажимной шайбы (8). Верхняя часть всех трех стоек выполнена таким образом, чтобы была возможность установки магнитной стойки с индикатором часового типа. На третьей стойке

(9) можно разместить индикатор часового типа или с помощью специальной шпильки - микроскоп с оптическим окуляром (11). Подсоединив данный окуляр к компьютеру (12) (посредством USB кабеля), можно производить фотографирование зубьев пилы. Если открыть полученную фотографию в программе AutoCAD, то изображение выводится на экран в масштабе 1:1 (в натуральную величину). С помощью мыши можно приблизить изображение. Обрисовав зуб пилы, можно оценить степень скругления режущей кромки и необходимую величину съема при заточке. Данная установка была спроектирована и изготовлена, а также на нее получен патент на полезную модель.

Для того чтобы произвести фотографирование зуба, необходима специальная

Рис. 2. Схема измерительной установки: 1 - чугунная Т-образная станина; 2,3,9 - стойка; 4 - центра; 5 - исследуемый инструмент, 6 - шайбы; 7 - коническая втулка; 8 - зажимная шайба; 10 - шпилька; 11 - компьютер

ЛЕСНОЙ ВЕСТНИК 2/2013

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ И ДЕРЕВООБРАБОТКА

Рис. 3. Всплывающее окно программы AutoCad

компьютерная программа. Она предоставляется вместе с £/Ж-окуляром, который установлен в экспериментальной установке. Данная программа позволяет не только производить фотографирование под увеличением, но и обрисовывать полученные рисунки. Для определения размеров на рисунке необходимо в меню программы внести коэффициент масштабирования (во сколько раз увеличено изображение). Данная функция очень сильно упрощает задачу, если точно известна степень увеличения. Однако появляется необходимость в установке в зоне фотографирования дополнительного устройства, толщина которого известна (для вычисления масштаба). Устройство это должно быть тонким (например щуп), что создает дополнительные трудности из-за отсутствия жесткости.

Если масштаб не задавать, а полученные фотографии сохранить на компьютере в отдельной папке, то появляется возможность более простого способа тарировки данных. Любая версия программы AutoCad позволяет открывать и обрисовывать фотографии (Insert - Raster image. ). При этом в момент загрузки фотографии открывается отдельное окно (рис. 3). В этом окне имеется строка «Specify on-screen». Если поставить значение 1, то фотография загружается в натуральную величину.

Данная экспериментальная установка фотографирует зону 1x1 мм. Благодаря высокой четкости изображения фотографию можно увеличить до размеров экрана. При этом получаемые значения будут в масштабе 1:1.

В качестве проверки был проведен описанный выше эксперимент с щупом. Результат показал, что точность напрямую зависит от качества обрисовки (чем более точно обрисован щуп, тем более высокая точность данных).

Во время обрисовки режущей кромки зубьев пилы возникает проблема с переходной поверхностью. Самый простой способ узнать величину затупления режущей кромки - обрисовать переднюю и заднюю грани, соединить их и с помощью команды «_fillet» произвести сопряжение. При этом необходимо подобрать такое, чтобы оно максимально точно повторяло переходную поверхность. Если обрисованная поверхность отличается от реальной менее чем на 1 мкм, то разницу увидеть невозможно. Именно поэтому в дальнейшем буду считать погрешность менее 1 мкм.

С помощью программы AutoCAD 2004 зубья обрисовывались. Таким образом, появлялась возможность определить радиус скругления режущей кромки близ трехгранного угла. Далее все зубья пилы затачивались по боковым граням. Величина снимаемого

ЛЕСНОЙ ВЕСТНИК 2/2013

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ И ДЕРЕВООБРАБОТКА

Рис. 4. График зависимости оптимальной величины съема от пути резания

слоя при этом составляла 0,02 мм с каждой стороны. В результате было установлено, что скругление по боковой грани пропало полностью, что позволило сократить необходимый для качественной заточки съем.

Так какая же оптимальная величина съема во время заточки? Посчитаем общий угол поднутрения (вдоль биссектрисы угла заострения) через среднее арифметическое X = (X + X )/2,

где Хрт - общий угол поднутрения;

Хт - угол тангенциального поднутрения;

Хр - угол радиального поднутрения.

Тогда для устранения скругления по боковой фаске необходимо сошлифовать

где h6 - общий угол поднутрения;

рк - радиус скругления режущей кромки в момент снятия пилы со станка; р0 - радиус скругления режущей кромки перед началом работы.

Произвести идеальную заточку инструмента (р0 = 0) невозможно. Более того, если режущая кромка имеет радиус скругле-ния меньше 5 мкм, то происходит ее облом. Именно поэтому на некоторых заточных станках имеется устройства для искусственного увеличения этого радиуса.

Зависимость радиуса скругления режущей кромки твердосплавной круглой пилы (без учета мытья пилы в процессе работы и искусственного упрочнения) от пути резания очень хорошо описывает формула

где L - путь резания, м;

в - угол заострения инструмента.

Используя формулы, о которых шла речь, можно построить график зависимости величины слоя, который необходимо сошлифовать с боковой грани от пути резания. На рис. 4 представлен график зависимости. Из графика видно, что сошлифовывая по каждой из боковых граней 0,01 мм, мы добьемся полного удаления радиуса износа. Возникает вполне логичный вопрос: для чего во время исследований производилось сошлифовыва-ние 0,02 мм. Ответ простой - заточка боковых граней позволяет уменьшить торцевое биение пилы.

Полученные в результате теоретического анализа и производственных исследований результаты позволяют значительно увеличить срок службы дереворежущего инструмента. В первую очередь, это связано с увеличением числа переточек твердосплавной круглой пилы. Снижение торцевого биения пилы позволяет улучшить качество обработанной поверхности.

1. Полосухин, К.А. Инструмент и технология ремонта зубьев круглых твердосплавных пил / К.А. Полосухин. - М: МГУЛ, 2009. - С. 89-94.

2. Букина, С.П. Исследование обрабатываемости и процесса пиления ДСП: дисс. . канд. техн. наук / С.П. Букина. - М.: МЛТИ, 1962.

3. Шутко В.В. Исследование влияния динамики затупления зубьев на процесс пиления дисковыми пилами. - Рациональное использование древесного сырья / В.В. Шутко // Рациональное использование древесного сырья. - 1977. - Вып. 1.

4. Vollmer. Обучение основам работы с пилами из твердых сплавов. Edition 1. Vollmer Werke Maschinefabrik GmbH, 2006.

Зубья пилы

Передняя (по отношению к рабочему движению пилы) поверхность зуба называется передней гранью или грудью, задняя – спинкой зуба. Вершины всех одноименных зубьев должны располагаться на вполне определенной линии, прямой или круговой, называемой линией вершин зубьев. Линия, проходящая через внутренние вершины впадин или пазух, называется линией впадин. Расстояние между вершинами двух смежных зубьев называется шагом зубьев пилы и обозначается буквой t. Расстояние между линиями вершины зубьев и впадин называется высотой зуба (обозначается буквой h) (рис. 146). В нормальных пилах для всего зубчатого венца величины шага и высоты зубьев должны оставаться одинаковыми. Каждый зуб пилы представляет собой сложный – резец с тремя самостоятельно работающими режущими кромками (лезвиями), которые – в процессе работы пилой образуют в древесине пропил. Пропил представляет собой щель, ограниченную в период работы тремя гранями, называемыми соответственно дном пропила и его боковыми поверхностями или плоскостями пропила. Режущая кромка зуба, служащая для образования дна пропила, называется короткой или передней режущей кромкой, боковые поверхности пропила образуются боковыми режущими кромками зуба. Рис. 146. Элементы зубьев пилы.

Проверка высоты зубьев ножовки

Очень важно, чтобы все зубья ножовки имели одинаковую высоту, иначе при работе они воспринимают нагрузку неравномерно, что снижает эффективность работы.

Поэтому перед заточкой ножовки нужно проверить высоту режущих элементов. Это делают следующим образом:

- на ровную и гладкую поверхность укладывают лист бумаги и плотно прижимают к нему пилу;

- профиль четко отпечатывается на бумаге, и становятся хорошо видны зубья;

- если обнаруживаются более высокие по сравнению с остальными зубья, то пилу зажимают в тиски и их укорачивают до нужной высоты при помощи плоского напильника.

Правильная заточка дисковых пил

Виды зубьев

Зубья делятся в зависимости от формы режущей кромки и направления ее уклона. Для мягкой древесины подойдет прямой зуб. Он режет основной кромкой, расположенной перпендикулярно линии реза. При создании паза в детали получается выборка с ровным дном.

Наклонное лезвие постепенно врезается в древесину, увеличивая нагрузку. Рабочий край может располагаться с наклоном вправо и лево. Наибольшую производительность имеют диски с попеременноскошенными зубьями.

Для плотных пород используют трапециевидные заточки, когда 3 основные режущие кромки образуют трапецию.

Каждый тип зуба имеет свое обозначение. В таблице собраны основные виды заточек режущих пластин на дисковых пилах.

| Условное обозначение | Название типа зуба | Количество режущих кромок | Форма режущей кромки |

| GM | С прямым зубом | 1 | Прямая, перпендикулярная оси |

| GK | Попеременноскошенными | 1 | Наклонная под углом 40⁰ |

| GS | Попеременноскошенными | 1 | Наклонная под углом 10⁰ |

| GA | С трапециевидными и прямыми | 1 и 3 | Чередование прямых и скошенных зубьев |

| GT | Трапецевидные | 3 | Трапеция |

| GR | Конический зуб | 3 | Усеченный конус |

Кроме основных режущих кромок имеются вспомогательные: задняя и боковые. Они формируют рез, удаляют неровности, оставшиеся после лезвия.

Как проверить качество наточенной ножовки?

При постоянном использовании зубья теряют свою остроту, изнашиваются режущие кромки, ухудшая качество спила и увеличивая время на выполнение задачи.

Покупка новой не надолго исправит ситуацию, а времени на восстановление старого полотна понадобится не более получаса.

Своевременная заточка ножовки восстановит режущую способность резцов, и позволит всегда иметь под рукой исправный инструмент.

Предлагаем ознакомиться Сад для «чайников»: как создать на даче красивый ландшафт без особых усилий

Подправить остроту режущих кромок стоит при первых признаках износа, который может касаться локальных участков и всей рабочей поверхности.

Меняются и размеры разводки резцов, и это приводит к заклиниванию во время работы.

Как определить, что пришло время заострить зубья инструмента.

Опытный хозяин знает, когда и как заточить ножовку, но простому обывателю не сложно определить этот момент самостоятельно. Как правило, изменяется звук, издаваемый при работе и однородность цвета режущей кромки.

Острые резцы отличаются равномерным износом режущей кромки.

• пиление идет тяжело и неравномерно;• срез получается неровный;• полотно часто застревает;• становится сложно удержать заданную траекторию.

Кроме того, затупленная ножовка часто застревает и приходится прилагать много усилий для завершения процесса.

Как правильно заточить ножовку самому, если возникла необходимость?

Для начала нужно определиться, из какого материала изготовлено рабочее полотно.

Обычную сталь можно подправить самостоятельно, а зубья с победитовыми напайками подлежат обработке только на специализированных промышленных станках.

Некоторые умельцы на свой страх и риск берутся наточить ножовку при помощи болгарки – но это ненадежный и опасный способ.

Для приведения в порядок обычной ручной ножовки по дереву в домашних условиях понадобиться определить форму зубьев, приготовить все необходимое, и обязательно соблюсти технику безопасности.

Использование напильника актуально и сегодня, поэтому попробуем разобраться, как правильно наточить ножовку дома.

Начнем с установки полотна.

Его необходимо закрепить, как уже писалось выше в струбцине или тисках.

Щечки тисков должны быть выполнены из дерева, с шириной «губок» не меньше 200 мм.

Движение напильника должно быть равномерным, а нажим на зубья производится только при движении «вперед».

Перемещать руку с инструментом в исходную точку необходимо свободно, без усилий на резцы.

За один рабочий проход снимается равномерный слой металла, это сохранит шаг, высоту и профиль кромки.

Острота резца может быть снижена за счет образования заусенцев на поверхности и неровностей после прохождения абразива.

Напильник не может идеально наточить ножовку, но получить высокое качество можно – после заточки пригодится самый мелкий напильник или надфиль и оселок.

Заусенцы снимают выборочной зачисткой мелким абразивом, и выравнивают кромки мокрым оселком по боковой основе полотна.

Задавшись целью наточить ножовку правильно – обратите внимание на сохранение вершин зубцов.

Одинаковая высота резцов, правильный развод влияют на износостойкость инструмента и качество пропила.

Исключая практический способ, гладкость металла можно оценить визуально – острый край не дает бликов при отражении света, и тактильно осторожно касаясь рукой краев зубев.

Начинающему мастеру первая попытка может показаться сложной, но исправный инструмент того стоит.

Немного практики, и вы сможете предложить свои варианты, как наточить ножовку своими руками.

После развода пилу необходимо подвергнуть заточке. Для данной процедуры не требуется специального оборудования, здесь можно обойтись обычным треугольным напильником. Техника заточки этим инструментом следующая. Напильник берут одной рукой за рукоятку, другой за кончик инструмента и двигают от себя, нажимая на зубья плавно и равномерно, затем в обратном направлении, не касаясь зубьев. Зубья ручной пилы необходимо заострять с двух сторон, от вершины к основанию.

После заточки на гранях зубьев могут образоваться заусенцы, которые негативно будут сказываться на работе инструмента, выкрашиваясь и затуплять зубья. Их необходимо удалить при помощи напильника с мелкой насечкой.

При эксплуатации пила затупляется, поэтому иногда зубья подтачивают наждачным бруском. Постоянная заточка выравнивает разводку, чтобы пила сохранялась в рабочем состоянии, разведение зубьев необходимо периодически повторять. Однако проводить капитальную разводку и заточку зубьев не требуется слишком часто.

Подводка и правка

Сталь, из которой изготовлено полотно ножовки, обладает вязкостью, из-за чего возможно образование заусенцев на режущей кромке. Чтобы их снять, достаточно подчистить плоские грани зуба в направлении от основания к вершине. Поскольку править отогнутый зуб плоским напильником очень сложно, лучше использовать абразивную бумагу на 80–120 грит, свернув её в небольшую трубочку.

Для выполнения точных припасовочных пропилов многие мастера рекомендуют немного притуплять вершину зубьев, чтобы образовать третью режущую кромку. Делать это лучше миниатюрным надфилем с алмазной присыпкой, имеющим как минимум одну плоскую грань. Надфиль подводится к зубу таким образом, чтобы его рабочая поверхность располагалась перпендикулярно плоскости полотна (не зуба). Затем проводится 1–2 легких съёма, движение осуществляется от основания зуба к вершине.

Пиление массивной древесины

Для продольного и поперечного пиления массивной древесины применяются дисковые пилы, оснащенные пластинками твердого сплава. Как правило, в процессе поперечного пиления проблем с использованием пил не возникает, поэтому остановимся на особенностях эксплуатации круглых пил для продольного пиления.

При работе с массивной древесиной следует применять пилы, которые соответствуют характеру выполняемой работы, правильно подготовлены, отвальцованы или прокованы и не имеют механических повреждений. Нередко из-за несоблюдения рекомендаций по эксплуатации дисковые пилы (ДП) преждевременно выходят из строя − на полотне образуются выпуклости и слабины с характерными следами прожогов, выкрашиваются или обрываются зубья, наконец пилу может разорвать.

Как же уберечь дорогостоящий инструмент от преждевременного выхода из строя, а также повысить эффективность пиления на круглопильных станках?

Конструкция пил

Дисковые пилы для выполнения определенной работы следует выбирать как можно меньшего допустимого диаметра. Пилы небольшого диаметра устойчивы и обеспечивают качественный пропил, что позволяет получить больший выход готовой продукции и с более высоким качеством, чем при эксплуатации инструмента большого диаметра. Для того чтобы обеспечить свободный ход пилы в пропиле, ее зубья должны быть разведены или снабжены напайками твердого сплава, причем при разводе следует отгибать только 1/3 высоты зуба. На пилах с припаянными на зубья пластинками твердого сплава или стеллита разводка не нужна.

При продольном пилении заточка верхушек зубьев должна быть прямой, без наклона. Передний и задний углы заточки в зависимости от породы распиливаемого материала должны быть в пределах 15−25°. Ширина кончика зуба (длина лезвия) должна быть на 0,6−1,6 мм шире толщины пильного диска, т. е. ширина пропила равна:

где b − толщина пильного диска, мм; S 1 − уширение на сторону, мм.

Уширение на сторону в зависимости от твердости древесины и ее агрегатного состояния (талая, свежесрубленная, сухая или мороженая) может быть разным. К примеру, для сырой (влажной и мягкой древесины) максимальное уширение на сторону может быть максимальным − 0,8−0,9 мм, а для сухой твердой древесины − минимальным, 0,4−0,5 мм. Это вызвано тем, что из-за трения, которое приводит к нагреву тела пилы, упругое восстановление древесины в пропиле разных агрегатных состояний происходит по-разному. Минимальное восстановление в пропиле присуще сухой, твердой, а также мороженой древесине, а максимальное − мягкой и влажной.

В тело пилы могут быть впаяны пластинки из твердого сплава (так называемые подчищающие ножи, или мультексы). Во время работы такие пластинки, вследствие того, что их ширина меньше, чем у лезвия зуба, не трутся о стенки пропила, и даже если по каким-либо причинам пильный диск теряет плоскостность (устойчивость), трение пильного полотна о пропил из-за мультексов исключено. Эти напаянные пластинки оберегают пильный диск и пилу в целом от чрезмерного разогрева. Весьма желательно, чтобы при пилении материалов толщиной более 100 мм пилы были снабжены мультексами.

Перед установкой в станок ДП должны быть соответствующим образом подготовлены к работе, в частности, в их полотнах следует создать внутренние механические напряжения. Дисковые пилы без внутренних напряжений непригодны к работе, поскольку им присущи боковое биение и невысокая устойчивость полотна при пилении, в процессе работы они «плывут», т. е. полотно теряет устойчивость и вскоре получает большие прожоги.

А вот наличие внутренних напряжений в полотнах этих пил − важнейшая предпосылка для их успешной работы. Это обусловлено тем, что во время работы зона зубьев (венцовая) нагревается более интенсивно, чем другие зоны, и возникают тепловые напряжения сжатия. На них накладываются тангенциальные напряжения от центробежной силы. Оба напряжения складываются, что может привести к негативным последствиям для пилы, поэтому следует прнять меры для устранения подобного явления за счет вальцевания или проковки тела пилы.

Для того чтобы во время пиления зона зубьев пилы не становилась волнообразной, следует вытянуть среднюю зону пильного диска. При этом край пилы получает свободу растяжения и пила, вращаясь, остается плоской. Напряжения в средней зоне пильного полотна создаются с помощью вальцевания либо проковки (ударов специальным молотком на рихтовочной наковальне). Вальцевание полотен круглых пил выполняется на специальных станках. При ручной правке дисковых полотен удары молотком наносятся по специальной схеме − в зависимости от параметров пилы, режимов резания, скорости подачи распиливаемого материала и других факторов. Правильно напряженный диск пилы, поставленный вертикально, не должен вибрировать от удара кулаком в середину.

Контроль внутренних напряжений в пильном диске можно осуществлять следующим способом: слегка наклонить диск левой рукой, а правой приложить к полотну поверочную линейку. При этом должен показаться световой зазор − знак наличия внутренних напряжений. Такой же световой зазор должен быть зафиксирован при проверке другой стороны пильного диска. Ориентировочные значения светового зазора для скорости резания 50 м/с: 0,3−0,5 мм при диаметре пилы 400−800 мм и 1,6−1,8 мм для пил диаметром от 1000 мм.

Для достижения высокого качества пиления большое значение имеет количество зубьев ДП. Общее правило таково: для пиления более тонких материалов следует использовать пилы с большим количеством зубьев, а для пиления толстых − с меньшим. Для пиления массивного дерева одновременно должны работать минимум два, максимум четыре зуба. Если в распиливаемом материале будет менее двух зубьев, пила не будет работать устойчиво. Если в пропиле будет находиться большое количество зубьев, внешняя (венцовая) зона пильного диска будет сильно нагреваться. Пила теряет свою плоскостность и может выйти из строя из-за трения о распиливаемый материал.

Оптимальное количество зубьев (Z) в материале упрощенно можно рассчитать по формуле)

где H − высота пропила, мм; t − шаг зубъев пил, мм.

Зубьев всегда должно быть больше одного, иначе невозможно гарантировать прямолинейность пиления. Оптимальное количество − 2…3 зуба в пропиле. Большое количество зубьев в пиле − это причина увеличения нагрузки на двигатель привода, поэтому он должен обладать большой мощностью. Шаг зубьев пил t (мм) определяется по формуле

где D — диаметр пилы, мм; π = 3,14; z − число зубьев пилы, шт.

Крупный шаг зубьев пил (30−45 мм) рекомендуется применять при продольной распиловке древесины; большой высоте пиления; пилении мягкой древесины. Мелкий шаг зубьев пил рекомендуется применять при поперечной распиловке древесины; небольшой высоте пропила; раскрое твердых пород древесины. Большое значение при выборе пилы для пиления массивной древесины имеет форма профиля зуба. Следует помнить, что при пилении твердых пород и мерзлой древесины форма и объем межзубной впадины сильно влияют на качество и скорость пиления.

При большом количестве зубьев и, соответственно, малой межзубной впадине опилки мелкие, их удаление из пропила затруднено, часть опилок попадает между стенками пропила и телом пилы, пила разогревается, на пильном полотне налипает большое количество смолы и пыли. Пила подгорает и быстро тупится, приходится часто делать ее заточку. Кроме того, резко увеличивается потребление электроэнергии в пересчете на единицу продукции.

Скорость подачи

При механической подаче материала в зону пиления следует выбрать такую скорость, чтобы подача на зуб (Uz) составляла 0,2−0,7 мм для сырой древесины и 0,1−0,3 мм − для сухой. Это значение зависит от количества зубьев и обеспечивается в том случае, когда материал подается в зону пиления со скоростью подачи (м/мин):

где U z − подача на зуб, мм; Z − количество зубьев в пиле; n − частота вращения пильного вала, 1/мин. об./мин.

Таблица. Значения подачи (Uz) на зуб для твердосплавных пил прираскрое разных материалов

Зная скорость подачи, частоту вращения пилы и оптимальное значение подачи на зуб для разных пород древесины и материалов, можно самостоятельно подобрать правильное количество зубьев на пиле. Значения подачи на зуб для различных материалов приведены в таблице.

Скорость подачи при механической подаче материала должна быть не менее 20−30 м/мин. При меньших скоростях подачи происходит быстрый износ зубьев, перегрев и в конечном счете выход пилы из строя. Пилы обязательно должны быть острыми. Пиление древесины тупым инструментом увеличивает потребление электроэнергии, ухудшает качества продукции и является причиной поломки пил.

Большое значение для устойчивой работы и долговечности дисковых пил имеют техническое состояние станка и способ подачи материала в зону пиления. Если у станка обнаруживаются значительные (более 0,02 мм на 100 мм длины) радиальные биения пильного вала, следует все неисправности немедленно устранить. Целесообразно посадить пилу на вал и проконтролировать боковые биения пилы индикатором. В зависимости от диаметра пилы допускаются максимальные отклонения от плоскости хода 0,01−0,03 мм.

На станках с вальцовой подачей, как правило, вытяжная система для удаления опилок из пильного бокса подсоединяется к оборудованию снизу. Вместе с опилками в вытяжку падают куски коры и другие отходы, которые быстро забивают канал удаления опилок, и эффективность вытяжки резко падает уже после распиливания 10−15 брусьев. В результате опилки из пильного бокса почти не удаляются, что вызывают быстрый перегрев полотен пил и выход их из строя. В связи с этим предпочтительнее использовать станки с гусеничной подачей материала в зону пиления.

Самые распространенные проблемы при заточке ДП:

- ресурс дисковых пил меньше заявленного продавцами инструмента;

- пила не выдерживает большое количество заточек.

Количество заточек дисковых пил с твердосплавными напайками определяется рядом факторов: качеством твердого сплава; материалом распиловки; правильностью эксплуатации; количеством распиленного материала и, соответственно, своевременностью заточки; состоянием технологического пильного оборудования; культурой производства и соблюдением технологии; оборудованием, на котором производится заточка.

Хороший инструмент дорогой, но и служить будет долго. Его качество зависит от того, какой именно твердый сплав использует производитель. Механические свойства твердых сплавов определяются процентным содержанием карбидов и связующего, размерами частиц порошка твердого сплава. Также на них влияет технологический процесс подготовки смеси, режимы спекания, обработки при шлифовании и методы напайки пластин на корпус режущего инструмента. Добавим, что самой высокой твердостью отличаются ножи из сплава с низким содержанием кобальта (3−5%), но если в составе твердого сплава есть некоторое количество карбида титана, то снижаются показатели изгибной и ударной прочности. Увеличение содержания кобальта в составе связующего снижает твердость, но увеличивает изгибную и ударную прочность сплава. Некачественный сплав быстро разрушается, изнашивается, при заточке для исправления геометрии зуба приходится снимать большой слой твердого сплава, что ведет к уменьшению количества заточек пилы (снижению ее ресурса).

Материал распиловки также влияет на эксплуатационные (механические) характеристики инструмента, поэтому необходимо подбирать инструмент в соответствии с его предназначением. В этом вам могут помочь каталоги − в них крупные производители указывают, для какого материала предназначена каждая пила, а также данные по диаметру и количеству зубьев пил для соответствующих материалов. Обработка некачественного (загрязненного) материала также приводит к разрушению твердого сплава. А это опять же означает, что при заточке необходимо снимать больший слой, чем с инструмента, сделанного из качественного твердого сплава.

Правильная эксплуатация инструмента и количество распиленного материала − вещи взаимозависящие. Например, если вы используете инструмент для решения сложных и больших задач, для которых он не предназначен (а в каталогах производителей пил указывается и примерный объем распиловки до заточки, и скорость подачи материала, и скорость вращения дисковых пил), то он рано или поздно начинает давать сбой. Очень часто производственники не придерживаются рекомендаций по использованию дисковых пил, в которых указано, на какой объем пиления (продолжительность) между заточками они рассчитаны. Такие нерачительные хозяева инструмента эксплуатируют его до появления бахромы, мшистости или сколов на материале, что недопустимо.

Важный фактор эффективности работы инструмента − оборудование, на котором производится заточка дисковых пил. И здесь многое зависит от того, автоматическое это оборудование или полуавтомат. Например, заточка дисковых пил с твердосплавными напайками на автоматическом станке СХ-100 производства компании Vollmer (Германия) дает возможность идеально сохранять: расстояние между зубьями; конфигурацию зубьев; заводские углы заточки. Одно из основных достоинств этого станка − минимальное перемещение заточной головки, равное 0,01 мм. За один проход затачиваемой зоны с ее помощью можно снять слой твердого сплава толщиной не более 0,02 мм. Геометрическое соотношение высоты и толщины зуба для круглых пил в целях увеличения устойчивости зубъев в пропиле составляет примерно 1:3−5, т. е. если толщина зуба равна 3 мм, то его высота составляет примерно 9−15 мм. (1: от3 до 5 оставьте как есть) Это означает, что если при заточке передней грани зуба снимается, например, 0,02 мм (толщина), то по задней грани нужно снимать 0,06−0,1 мм твердого сплава (высота), чтобы не нарушить геометрические соотношения, а значит, механические свойства зуба.

На практике установлено, что, снимая за одну заточку такое количество твердого сплава на автоматическом заточном станке, пилу можно затачивать до 25 раз. Следовательно, при заточке на подобном станке жизненный цикл пилы увеличивается, что уменьшает затраты на обновление инструмента. При заточке на полуавтоматических, а тем более на простейших заточных станках ресурс пилы уменьшается не менее чем на 30−40% по сравнению с автоматическим заточным станком.

Почему на пиле образуются сколы в начальный период работы?

При эксплуатации режущего инструмента время, в течение которого происходит его износ, можно условно подразделить на два периода: период аварийного износа (в начале эксплуатации инструмента), когда происходит микровыкрашивание режущей кромки, из-за которого и появляются сколы, и период постепенного (монотонного) износа − истирания рабочей площади режущего клина (пластинки зуба).

В каталогах хорошо зарекомендовавших себя производителей пил обязательно приводятся таблицы скорости подачи обрабатываемого материала и скорости резания дисковых пил, соответствующие определенным пилам и материалам. Если эти характеристики не выдерживаются, то снижается качество обработанных поверхностей, инструмент подвергается большим нагрузкам, на режущей кромке появляются сколы, ее свойства теряются, сокращается срок службы пилы, отмечается перерасход электроэнергии.

Скорость резания пилы V (м/с) рассчитывается по частоте ее вращения и диаметру:

где D − диаметр пилы, мм; π = 3,14; n − частота вращения пилы, 1/мин. об./мин.

Основные правила эксплуатации дисковой пилы

- Оборудование должно быть исправно, не допускается биение шпинделей.

- У зажимных фланцев (пильных шайб) должен быть одинаковый диаметр, равный не менее 1/3 диаметра установленной пилы; диаметр фланцев (d) можно рассчитать по формуле

где D − диаметр пилы, мм.

Читайте также: