Пульпа в флотации это

Опубликовано: 30.04.2024

1 апреля 2012 г

Методы флотации

Очистка практически любого вида сточных вод методом флотации довольно распространенный сегодня способ утилизации канализационных сбросов и применяется повсеместно в тех местах, где его применение является наиболее выгодным с технической точки зрения.

Флотация (в переводе с французского языка flotter- плавать) - это метод очистки воды с использованием микрочастиц разной смачиваемости. Частицы делятся на два вида:

- гидрофобные

- гидрофильные

Существует ещё один метод очистки сточных вод - это метод пенной флотации. Его отличие от первого метода в том, что вначале частицы проходят обработку реагентами. Затем воздушные пузырьки выталкивают данные реагенты на поверхность воды, в результате чего образуется слой пены, который и уносит различные органические соединения. Более того, кроме реагентов производители добавляют туда ещё и пенообразователь, который повышает устойчивость пены.

Принцип явления флотации и его использование

Гидрофобные частицы сближаются с пузырьками воздуха в воде, в результате чего образуется небольшая прослойка. Эта прослойка становится всё меньше и меньше, и, в итоге, наступает критический момент, когда она неизбежно рвётся. После этого обычно происходит полное смачивание гидрофобной частицы.

Далее пузырёк воздуха прилипает к данной частице, и поднимаются к границе раздела фаз, это происходит за счёт того, что плотность пульпы (жидкой среды) гораздо выше плотности пузырька с частицей. Иными словами, они флотируют, в результате чего образуется слой пены, который автоматическии удаляется из флотатора. Также существует небольшой нюанс в данном процессе. На устойчивость связи пузырька с гидрофобной частицей влияют такие факторы как: размер пузырька и частицы, их физико-химические свойства, а также водной среды, в которой они находятся.

Теперь же мы можем рассмотреть конструкцию флотационной установки. Во-первых, струя воздуха и струя воды располагаются друг от друга на очень небольшом расстоянии. Во-вторых, они направлены в одну сторону, что и позволяет частицам воздуха слипаться с частицами воды. Более того, во флотационную камеру подаются частицы определённого размера, которые установлены неоднократными опытами, что позволяет сделать работу установки оптимальной. Иначе, если пузырёк будет иметь слишком большой объём, то изменится скорость потока и, соответственно, частицы не будут успевать прилепляться друг к другу. Ещё одной причиной, по которой частицы должны иметь определённый размер это то, что при перемешивании воды происходит разрыв соединений между гидрофобными частицами и пузырьками воздуха.

В чём различие между импеллерной и напорной флотацией, которые используют пористые материалы для очистки постоянно поступающих в систему сточных вод?

При применении напорной флотации воды насыщается воздухом, который подаётся под большим давлением. Если при применении данного метода в воду не добавляются реагенты, то этот метод очистки сточных вод называется физическим. Большим плюсом напорной флотации является то, что при её использовании есть возможность регулировать размер и объём пузырьков, а также количество воздуха, которое растворяется в период работы.

Существует ещё один метод флотации – это метод импеллерной флотации, который широко используется в нефтеперерабатывающей промышленности. Данный метод отличается от всех остальных тем, что обладает низкой эффективностью, так как при его использовании во флотаторе происходит большая турбулентность потоков, в результате которой разрушаются хлопьевидной формы. Чтобы получить лучший результат при использовании импеллерной флотации, во флотатор добавляются поверхностно-активные вещества.

Для получения пузырьков небольшого размера производители используют пористые материалы, которые понижают скорость истечения воздушной струи, в результате чего и образуются небольшие пузырьки.

Также эффективность флотации повышается благодаря использованию коагулянтов, помогающие удалять те или иные загрязнения в виде весьма стойких эмульсионных соединений.

Обезвоживание в отстойниках-сгустителях, сушилка и гидроциклоны являются следующими этапами очищения сточных вод от различных взвесей и органических соединений. Но это уже совсем другой разговор и об этом в следующий раз.

В заключение хочется сказать, что благодаря методу флотации наши озёра и пруды сохраняют свою первозданную прозрачность и красоту, что, конечно же, очень приятно обычным людям. И не будь этого метода, возможно, многие прекрасные пруды и реки превратились бы в болота, заполненные отходами с различных предприятий.

Применяемое оборудование компании Argel:

- Flotomax S — напорный флотатор из стеклопластика;

- Флотатор ФДП — флотационная установка.

Пенная флотация – это известный промышленный способ обогащения сырья, применяемый в горнодобывающей промышленности. Ниже приводятся принципы подготовки пульповых проб из флотационных процессов. Далее показано, что комбинация сушки в ленточной сушилке, измельчения и гранулирования является быстрым и надежным способом подготовки материала для РФА (рентгенофлуоресцентного анализа)

Рис. 1 Техническая планировка, два круга Рис. 2 Техническая планировка, трехмерная модель, два круга

Для реализации этого проекта (один круг) необходимы следующие машины:

- Ленточная сушилка HBTO (не показана)

- Станция отправки HR-L1 (не показана)

- Станция получения HR-HSK/L

- Робот ABB IRB 2600

- Автоматическая мельница HP-M

- Автоматический пресс HP-P

- Транспортировочная лента и подъемник

Флотация в горнодобывающей промышленности

Задачей железорудной промышленности является извлечение железа из добываемого сырья. В связи с различным содержанием железа в сырье в промышленном масштабе применяются различные методы. Пенная флотация – это предпочтительный метод для получения железного концентрата из низкосортной железной рудой. В данном процессе, для обогащения целевого компонента последовательно используются различные химические вещества (так называемые флотационные реагенты).

Такие флотационные реагенты, как, например, частично заряженный органический полимер, связываются с целевыми ионами на поверхности, и способствуют извлечению образовавшегося комплекса в ходе следующих этапов. В случае с железной рудой используемый реагент отрицательно заряжен для связывания с катионами Fe (железа). Чтобы гарантировать правильность промышленного процесса, важно определять содержание ингредиентов после каждого этапа обогащения. Как правило, обогащенный концентрат представляет собой пульпу, содержащую смесь твердых частиц, воды и флотационных реагентов.

Твердую фазу пульпы анализируют с помощью РФА анализа. В данном случае мы представляем полностью автоматизированную систему для подготовки проб пульпы.

Представленную методику подготовки пульповых проб можно использовать не только железной руды, но и других подобных материалов, таких как, например, фосфатные концентраты.

Сушка пульпового материала

Прежде всего, пробу обезвоживают (в данном проекте остаточная влажность пробы составляет приблизительно 33%) и затем отбирают часть пробы. Для сушки пульпы используется ленточная сушилка HBTO (Рис. 3), которую обычно устанавливают в непосредственной близости к точке отбора проб на флотационной линии.

Небольшое количество пробы выливают на ленту сушилки HBTO, распределяют, а затем сушат под инфракрасной лампой, в то время как лента непрерывно движется вперед. Скорость ленты регулируется, чтобы обеспечить полное высушивание материала на момент его выхода из зоны сушки.

Скребок удаляет высушенный материал с ленты таким образом, чтобы его можно было собрать на транспортную емкость и обеспечить готовность к следующему этапу.

Как вариант, пульповый материал можно доставить в лабораторию и там его высушить с помощью системы фильтр-пресса (см. указание по применению № 02/2012, «Автоматизированный контроль качества обогащения апатито-штаффелитовой руды»).

Данный отобранный материал можно доставить к следующей установке пробоподготовки вручную, либо отправить ее посредством системы пневмопочты. В последнем случае часть пробы автоматически дозируется, загружается в транспортную капсулу и транспортируется в лабораторию.

Рис.03: Ленточная сушилка НРТО: деталь устройства для сгребания пробы

Подготовка проб пульпового материала

Окончательная подготовка проб производится в лаборатории. После измельчения пробы имеется два возможных способа ее дальнейшей обработки. Первый: пробу можно спрессовать в таблетку с использованием пресса для гранулирования (Рис. 4). В качестве альтернативы, если требуется более высокая точность анализа, можно изготовить плавленую таблетку (Рис. 5) с помощью такой автоматической системы плавления, как система плавления HAG.

Рис. 4 Спрессованная таблетка Рис. 5 Плавленная таблетка

Преимущества

Спрессованные таблетки

Плавленые таблетки

Короткое время подготовки

Размер частиц не оказывает влияния

Подходит для микропримесей

Минералогия не оказывает влияния

Общее время анализа меньше по сравнению с плавлеными таблетками

Однородное твердое тело

Требуется меньше материала (0,7 - 1,0 г.)

Таблица 1: Сравнение преимуществ спрессованных и плавленых таблеток.

Плавленые таблетки

Требуется большое количество пробы (примерно 15 г.)

Более долгое время подготовки

Размер частиц оказывает влияние

Более высокая стоимость, следует использовать изделия из платины

Минеральная матрица оказывает влияние

Изделия из платины следует защищать от сульфидов или других ингредиентов, которые могут нанести повреждения

Анализируемая поверхность должна быть зеркальной

Следует подыскать такую программу плавления, которая бы обеспечила формирование наилучших таблеток

Проблемы с сегрегацией

Таблица 2: Сравнение недостатков спрессованных и плавленых таблеток.

Автоматический робот для обработки пульповых материалов

В описанном проекте по добыче железной руды пульповый материал сушат в сушилке HBTO, перемещают с ленточной сушилки в станцию пневмопочты и отправляют в полностью автоматическую роботизированную лабораторию (Рис. 1). Здесь, в приемной станции, материал извлекают из почтовой капсулы и дозируют в дозирующей установке. Дозирования проба направляется в мельницу тонкого измельчения а, после измельчения, в гранулирующий пресс. Затем таблетка автоматически передается в спектрометр РФА.

Программные параметры мельницы HP-MA и пресса HP-PA можно настроить в соответствии со свойствами материала пробы таким образом, чтобы определить условия оптимальной подготовки. Также имеется автоматическое добавление диспергирующего вещества для улучшения стабильности таблеток, если это необходимо.

Управление системой автоматизации осуществляется с помощью программного обеспечения SCADA Prepmaster. Система автоматизация гарантирует полный контроль, поскольку линии пневмопочты, камеры подготовки и анализаторы полностью взаимосвязаны. В случае если один из компонентов находится в режиме обслуживания, проба автоматически перемещается на другую установку или анализатор. Каждое устройство можно также использовать в качестве автономной установки.

Полностью автоматизированная лаборатория подготовки проб принимает 624 пробы в день и является важным компонентом управления сложных процессов флотации.

Сейчас самым распространенным методом обогащения руд

является пенная флотация. Она относительно дешева и очень эффективна. Этим способом обогащают более двадцати разных типов руд, перерабатывая около миллиарда тонн в год. Впервые это метод был разработан в 1877-м году для получения графитового концентрата.

Пенная флотация осуществляется в пульпе — трехфазной смеси, состоящей из твердых частиц, газа и жидкости. Для начала горную породу с полезным содержанием измельчают, делая твердую фазу смеси; чем тяжелее порода, тем сильнее измельчение. Жидкая фаза состоит из воды, специально добавленных флотирующих реагентов и различных растворенных в воде примесей. Газовая фаза — это пузырьки воздуха или газа, принудительно подаваемые в смесь и образующиеся в результате химических реакций.

Метод пенной флотации основан на способности пузырьков газа плотно прилипать к гидрофобным (отталкивающим воду) частичкам горной породы. При этом плотность частички с прилипшими пузырьками оказывается меньше, чем плотность жидкой среды и частичка всплывает (флотирует) вверх. Таким образом образуется верхний слой частичек породы, который в дальнейшем собирается или удаляется.

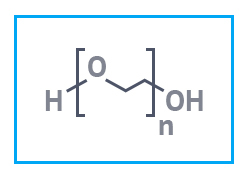

|  |  |

| Стекло жидкое натриевое | Полиэтиленгликоль 8000 | Кукурузный крахмал |

Существует несколько видов пенной флотации

- Вакуумная флотация. Жидкость насыщают газом настолько, чтобы при понижении давления из нее начинали выделяться пузырьки. Эти пузырьки слипаются с несмачиваемыми частичками и поднимают их на поверхность.

- Гравитационная флотация. Процесс, использующий непосредственно флотацию и действие гравитационных или центробежных сил. Метод позволяет работать с очень мелкими пылеобразными частицами, которые в обычных условиях только мешают и не поддаются разделению.

- Ионная флотация. Применяется для очистки промышленных стоков и выделения полезных веществ из сильно разбавленных растворов. Для этого используют химические флотореагенты. Они вступают в реакцию с веществами раствора или мелкодисперсионными примесями и поднимают минеральные или коллоидные частички с помощью пузырьков газа в пену или пленку.

- Электрофлотация. Пузырьки газа получают в результате разложения воды на кислород и водород под действием электротока.

- Процесс с выделением углекислого газа. В качестве газовой среды применяется углекислый газ, получающийся в результате химического взаимодействия.

Различают флотацию прямую и обратную. В прямом процессе с поверхности пульпы удаляют полезные вещества, а отходы собираются на дне. При обратном процессе отходы всплывают и удаляется, а полезные минералы собираются со дна флотационной машины.

Флотирующие реактивы

Флотирующие реагенты добавляются в смесь для селективного разделения тонко измельченной горной породы. С помощью различных химических веществ, добавляемых в пульпу, регулируют процессы взаимодействия пузырьков и частиц породы: какие частицы станут гидрофобными в данной жидкости, а какие — гидрофильными (хорошо смачиваемыми). Добавляя различные реагенты, увеличивают или понижают поверхностное натяжение на границе раздела жидкость-газ, стабилизируют пену и размер пузырьков, усиливают или ослабляют адсорбцию. В результате удается добиться разделения сложных многокомпонентных руд с близкими показателями плотности отдельных минералов, и получать из одной руды сразу несколько концентратов.

Флотирующие вещества добавляются в очень небольших количествах, от нескольких граммов до нескольких килограммов на одну тонну руды. Вода обычно очищается и вовлекается во вторичный оборот.

В качестве флотирующих реагентов используются вещества различного происхождения и назначения:

- ПАВ, пенообразователи и пеногасители;

- уменьшающие или увеличивающие способность частичек смачиваться жидкостью вещества;

- углеводороды;

- вещества, содержащие аминогруппы, гидроксильные и карбоксильные группы;

- сульфгидрильные, оксигидрильные реактивы и многие другие.

Для выделения нужных компонентов из породы используются полиэтиленгликоли, производные изопропиловых, пентиловых и этиловых соединений, крахмал, алифатические первичные и вторичные амины, жидкое стекло, карбоновые кислоты, аммониевые соли, производные нефти, жиры и сложные эфиры, высшие жирные кислоты и мыла, одноатомные алифатические и терпеновые спирты, кислоты, щелочи, соли.

Флотация разделяет полезной руды согласно физико-химическим свойстве поверхности руды и путём фармпрепарата. В процессе флотации полезные минералы отделяются путём их вспенивания в пенопластах, а способ удержания минералов пустой породы в пульпе называется положительной флотацией, тогда как способ плавающих минералов пустой породы в пене называется обратной флотацией

В современной технологии флотации в основном применяется метод флотации с механическим перемешиванием. В соответствии с различными требованиями к рудам применяются разные методы флотациидля повышения эффективности флотации, такие как принудительная флотация или обратная флотация, раздельная флотация или комбинация флотации и магнитного или гравитации, флотации и многоступенчатого измельчения.

Процесс флотации превратил некоторые низкосортныеместорождения, которые ранее считались неиспользуемыми, в месторождения промышленной ценности, решил проблему извлечения полезных компонентов во многих мелкозернистых зернах, облегчил получение высокосортного и высококонцентрированного концентрата, и сделал разумное и полное использование минеральных ресурсов.

Процесс флотации

Процесс флотации в основном включает измельчение, добавление суспензии, отделение флотации и обезвоживание вспененных продуктов и хвостовых продуктов после флотации. Перед операцией флотации руду необходимо измельчить до необязательного диапазона размеров, как правило, менее 0,1 мм.

Крупные частицы (> 0,1 мм) при флотации могут увеличивать литейную силу из-за их веса, а очень мелкие частицы (обычно менее 5

10 м грязи) могут легко прилипать к поверхности крупных частиц из-за их малого веса, делая их менее жизнерадостными.

Из-за требования принципа флотации для частиц руды слишком толстые или слишком мелкие частицы руды будут влиять на эффект флотации. Здесь слишком толстый относится к значению, превышающему 0,1 мм, в то время как слишком тонкий относится к значению, меньшему, чем 0,006 мм.

Поскольку измельчение является более дорогостоящей частью всего процесса, многие обогатительные фабрики выбирают грубую помол руды. Кроме того, чтобы обеспечить степень извлечения грубого разделения, размер частиц грубого помола обычно уменьшается.

Когда частицы руды слишком велики, решения включают в себя: увеличение использования коллектора, увеличение количества аэрации пульпы, соответствующее увеличение прочности перемешивания пульпы, соответствующее увеличение концентрации пульпы, сбалансированную скорость скребка и т. д. Более широкое использование коллектора относится к добавление некоторого вспомогательного коллектора, такого как керосин и дизельное масло, что увеличивает адгезию и твердость частиц и пузырьков.

Для очень мелких рудных зерен ил слишком мал, чтобы прилипать к грубой поверхности, и его трудно отделить из-за их размера частиц, обычно между 5 и 10 мкм. Поскольку площадь поверхности частиц руды увеличивается, она будет поглощать слишком много фармпрепаратов, уменьшать индекс флотации, и в то же время поверхностная активность будет увеличиваться, в результате чего пена будет слишком стабильной, что приведет к затруднениям при выборе.

Поэтому могут быть приняты меры, включая использование флокулянта, флотационного носителя, агломерационной флотации и т.д. Целей использования флокулянты является флокуляция целевых минеральных частиц для легкого разделения. Флотационные носители и флокулянты имеют сходные функции, и одни и те же или разные минералы могут быть использованы в качестве носителей для адсорбции чрезмерно мелких частиц, таких как кальцитовый носитель для плавания тонкого железа и титана в каолине. Кроме того, когда добавлен коллектор, суспензия может быть эмульгирована с нейтральным маслом для упрощения разделения мелких частиц, которые могут быть использованы для флотации тонкого марганца, ферротитана и апатита.

Влияние концентрации пульпы и величины рН на флотацию

Надлежащую концентрацию пульпы и значение рН следует контролировать в процессе смешивания и дозирования. Отрегулировать концентрацию пульпы, добавить требуемую воду и флотационные агенты, чтобы концентрация пульпы соответствовала требованиям флотации. Коллекторы или активаторы добавляются для увеличения гидрофобности поверхности минерала, добавляются ингибиторы, чтобы сделать поверхность минерала для всплытия более гидрофильными, препятствовать их плаванию, или добавляются пенообразователи для ускорения образования и рассеивания пузырьков.

При практическом применении концентрацию пульпы следует определять в зависимости от характера флотационной руды и соответствующих технических требований. Концентрация пульпы составляет 25

35%, флотация мелкозернистой и руды с высоким содержанием грязи составляет 10

20%.Когда плотность флотации минералов велика, частицы материала велики, тогда используется толстая масса. Когда плотность флотации мала, в разбавленной пульпе используются мелкие и мутные минеральные вещества.

Величина ph пульпы оказывает большое влияние на индекс флотации. Минералы могут быть полностью флотационными или подавленными только при соответствующем значении ph. Для контроля значения рН необходимы корректирующие агенты, такие как известь, сульфат натрия и серная кислота. Обычно есть два способа управления ph:

① Отрегулировать постоянное значение, чтобы сохранить значение pH постоянным. Этот метод обычно используется на некоторых отечественных заводах.

② Следить за изменением свойств руды и корректировать значение pH во времени, чтобы получить лучшие показатели флотации. Например, в процессе медно-никелевой флотации значение рН регулируется для получения максимального процента извлечения. В процессе смешивания и дозирования пульпу с подходящей концентрацией следует готовить для следующего процесса.

Когда отрегулированную пульпу направляют во флотационный бункер, частицы руды с сильной гидрофобностью на поверхности прилипают к поверхности пузырька и переносятся пузырьком, плавающим на поверхности суспензии руды с образованием пенистого слоя, который скребется в стать концентратом. Оставайтесь в мякоти, при этом пульпа вытекает из резервуара для хвостов. В процессе флотации и разделения всегда следует обращать внимание на значение pH суспензии, а значение pH следует измерять с помощью тестовой бумаги время от времени, чтобы гарантировать, что значение pH поддерживается на стабильном уровне. И концентрация суспензии и уровень жидкости должны быть стабильными, чтобы обеспечить количество соскоба, пены до полного соскоба платы. В процессе разделения стабильность всего процесса очень важна.

Флотация : Общие вопросы о технологии флотации Ⅱ:https://miningmachines.ru/newo/18.html

Флотация : Общие вопросы о технологии флотации Ⅲ:https://miningmachines.ru/newo/19.html

Флотация : Общие вопросы о технологии флотации Ⅳ:https://miningmachines.ru/newo/21.html

Железная руда : Руководство по обогащению железной руды Ⅰ

Как один из самых ранних, наиболее широко используемых и широко используемых металлов в мире, железная руда является важным сырьем для производства стали. Железная руда - это экономичный минеральный агрегат, содержащий элементы или соединения железа. . [more]

Флотация : Общие вопросы о технологии флотации Ⅱ

Несколько методов для решения влияния измельчения на процесс флотации и как решить ненормальное состояние флотации? . [more]

Связанные статьи

- Флотация : Общие вопросы о технологии фл

- Каковы реагенты для обогащения медной ру

- Общие технологии обогащения вольфрамита

- Очистка сточных вод медно-молибденового

- Введение Процесса флотации медной руды

- Три Способа Переработки Хвостов

- Процесс флотации свинцовых и цинковых ру

- Влияние концентрата пульпы на процесс фл

- Как много вы знаете о процессе извлечени

- Введение для обогащения хромовой руды

Связаться с Нами

- Китай, г. Яньтай, р.Фушань высокотехнологическая зона, у. Синьхай, н.188

- marketing@ytxinhai.com

- 0086 13810384919

онлайн консультация

Оставьте сообщение

Пожалуйста, оставьте свое сообщение здесь! Мы отправим вам подробную техническую информацию и цитату!

Флот а ция (франц. flottation, от flotter – плавать), процесс разделения мелких твёрдых частиц (главным образом минералов), основанный на различии их в смачиваемости водой. Гидрофобные (плохо смачиваемые водой) частицы избирательно закрепляются на границе раздела фаз, обычно газа и воды, и отделяются от гидрофильных (хорошо смачиваемых водой) частиц. При Ф. пузырьки газа или капли масла прилипают к плохо смачиваемым водой частицам и поднимают их к поверхности.

Ф. – один из основных методов обогащения полезных ископаемых, применяется также для очистки воды от органических веществ и твёрдых взвесей, разделения смесей, ускорения отстаивания в химической, нефтеперерабатывающей, пищевой и др. отраслях промышленности. В зависимости от характера и способа образования межфазных границ (вода – масло – газ), на которых происходит закрепление разделяемых компонентов (см. Поверхностно-активные вещества) различают несколько видов Ф.

Первой была предложена масляная Ф., на которую в 1860 В. Хайнсу (Великобритания) был выдан патент. При перемешивании измельченной руды с маслом и водой сульфидные минералы избирательно смачиваются маслом и всплывают вместе с ним на поверхность воды, а порода (кварц, полевые шпаты) осаждается. В России масляная Ф. графита была осуществлена в 1904 в г. Мариуполе (ныне Жданов, УССР).

Способность гидрофобных минеральных частиц удерживаться на поверхности воды, в то время как гидрофильные тонут в ней, была использована А. Нибелиусом (США, 1892) и Маквистеном (Великобритания, 1904) для создания аппаратов плёночной Ф., в процессе которой из тонкого слоя измельченной руды, находящегося на поверхности потока воды, выпадают гидрофильные частицы.

Увеличение объёмов и расширение области применения Ф. связано с пенной Ф., при которой обработанные реагентами частицы выносятся на поверхность воды пузырьками воздуха, образуя пенный слой, устойчивость которого регулируется добавлением пенообразователей. Для образования пузырьков предлагались различные методы: образование углекислого газа за счёт химической реакции (С. Поттер, США, 1902), выделение газа из раствора при понижении давления (Ф. Элмор, Великобритания, 1906) – вакуумная Ф., энергичное перемешивание пульпы, пропускание воздуха сквозь мелкие отверстия.

Для проведения пенной Ф. производят измельчение руды до крупности 0,5–1,0 мм в случае природногидрофобных неметаллических полезных ископаемых с небольшой плотностью (сера, уголь, тальк) и до 0,1–0,2 мм для руд металлов. Для создания и усиления разницы в гидратированности разделяемых минералов и придания пене достаточной устойчивости к пульпе добавляются флотационные реагенты. Затем пульпа поступает во флотационные машины. Образование флотационных агрегатов (частиц и пузырьков воздуха) происходит при столкновении минералов с пузырьками воздуха, вводимого в пульпу, а также при возникновении на частицах пузырьков газов, выделяющихся из раствора. На Ф. влияют ионный состав жидкой фазы пульпы, растворённые в ней газы (особенно кислород), температура, плотность пульпы. На основе изучения минералого-петрографического состава обогащаемого полезного ископаемого выбирают схему Ф., реагентный режим и степень измельчения, которые обеспечивают достаточно полное разделение минералов. Лучше всего Ф. разделяются зёрна размером 0,1–0,04 мм. Более мелкие частицы разделяются хуже, а частицы мельче 5 мк ухудшают Ф. более крупных частиц. Отрицательное действие частиц микронных размеров уменьшается специфическими реагентами. Крупные (1–3 мм) частицы при Ф. отрываются от пузырьков и не флотируются. Поэтому для Ф. крупных частиц (0,5–5 мм) в СССР разработаны способы пенной сепарации, при которых пульпа подаётся на слой пены, удерживающей только гидрофобизированные частицы. С той же целью созданы флотационные машины кипящего слоя с восходящими потоками аэрированной жидкости. Это – гораздо более производительные процессы, чем масляная и плёночная Ф.

Для очистки воды, а также извлечения компонентов из разбавленных растворов в 50-х гг. был разработан метод ионной Ф., перспективный для переработки промышленных стоков, минерализованных подземных термальных и шахтных вод, а также морской воды. При ионной Ф. отдельные ионы, молекулы, тонкодисперсные осадки и коллоидные частицы взаимодействуют с флотационными реагентами-собирателями, чаще всего катионного типа, и извлекаются пузырьками в пену или плёнку на поверхности раствора. Тонкодисперсные пузырьки для Ф. из растворов получают также при электролитическом разложении воды с образованием газообразных кислорода и водорода (электрофлотация). При электрофлотации расход реагентов существенно меньше, а в некоторых случаях они не требуются.

Широкое использование Ф. для обогащения полезных ископаемых привело к созданию различных конструкций флотационных машин с камерами большого размера (до 10–30 м 3 ), обладающих высокой производительностью. Флотационная машина состоит из ряда последовательно расположенных камер с приёмными и разгрузочными устройствами для пульпы. Каждая камера снабжена аэрирующим устройством и пеносъёмником.

В СССР и за рубежом благодаря Ф. вовлекаются в промышленное производство месторождения тонковкрапленных руд и обеспечивается комплексное использование полезных ископаемых. Фабрики выпускают до пяти видов концентратов. В ряде случаев хвосты Ф. не являются отходами, а используются в качестве стройматериалов, удобрений для сельского хозяйства и в др. целях. Ф. является ведущим процессом при обогащении руд цветных металлов. Внедряется использование оборотной воды, что снижает загрязнение водоёмов.

В развитии теории Ф. сыграли важную роль работы рус. физикохимиков – И. С. Громека, впервые сформулировавшего в конце 19 в. основные положения процесса смачивания, и Л. Г. Гурвича, разработавшего в начале 20 в. положения о гидрофобности и гидрофильности. Существенное влияние на развитие современной теории Ф. оказали труды А. Годена, А. Таггарта (США), И. Уорка (Австралия), сов. учёных П. А. Ребиндера, А. Н. Фрумкина, И. Н. Плаксина, Б. В. Дерягина и др.

Лит.: Мещеряков Н. Ф., Флотационные машины, М., 1972; Глембоцкий В. А., Классен В. И., Флотация, М., 1973; Справочник по обогащению руд, М., 1974.

Читайте также: