Что такое бумажная пульпа

Опубликовано: 25.04.2024

Современные предприятия по производству бумаги используют технологии, которые совершенствовались на протяжении нескольких столетий. Впервые этот волокнистый материал на основе целлюлозы был изготовлен в Китае около двух тысячелетий назад. Тогда бумага не отличалась высокой прочностью, быстро размягчалась в воде, была темной и грубой.

Со временем бумажная промышленность стремительно развивалась, и сегодня она предлагает несколько сотен видов и сортов бумаги и картона — от дешевой типографской до уникальной дизайнерской бумаги разной плотности, цвета и фактуры. В этом обзоре мы подробно расскажем о видах бумаги, технологиях и оборудовании для ее производства, критериях качества, способах утилизации и переработки. Итак, обо всем по порядку.

Из чего делают бумагу?

Как и много веков назад, основным сырьем для производства бумаги остается древесная целлюлоза. Как правило, используется измельченная древесина сосны, березы, тополя и клена. Реже для этих целей используется дуб, каштан, кедр и другие более ценные породы.

Древесная целлюлоза — природное органическое соединение (волокно), получаемое методом варки измельченной древесной щепы. Целлюлоза является ключевым структурным элементом, из которого состоит оболочка растительной клетки. Волокно обладает удивительно высокой гибкостью и механической прочностью. Эти свойства передаются и самим растениям.

При производстве качественной бумаги невозможно обойтись без использования различных химикатов. Они позволяют повысить белизну, гладкость, прочность конечного продукта, изменить свойства, повысить эффективность работы бумагоделательных машин — основного оборудования по производству бумаги. Всего на современном бумажном производстве используется свыше 20 разных химических реагентов и их число периодически пополняется.

Из чего еще делают бумагу? Некоторые сорта бумаги и картона делают из вторсырья — макулатуры. Вторичная переработка старых газет, журналов, книг и других бумажных отходов снижает необходимость в вырубке лесов, что особенно актуально в условиях современного мира с его экологическими проблемами.

К сожалению, менее 1% бумаги в России производится из макулатуры. В развитых европейских странах этот показатель доходит до 50 процентов, а в Японии из вторсырья производят порядка 65% новой бумажной продукции.

Виды бумаги

Современная бумажная промышленность предлагает несколько сотен сортов бумаги. Они отличаются форматом, плотностью, белизной, наличием/отсутствием глянца, жесткостью, прочностью, фактурой и целым рядом других характеристик. В зависимости от области применения можно выделить несколько наиболее востребованных видов бумаги:

- Газетная — низкокачественная бумага невысокой плотности (как правило, не более 50 граммов на квадратный метр). В качестве сырья для производства газетной бумаги в основном используется переработанная макулатура.

- Типографская. Это белая малоклеенная бумага, предназначенная для печати книг, плакатов, рекламных буклетов и прочей полиграфической продукции, содержащей текст и графику. Плотность такой бумаги — 65-300 г/м2.

- Дизайнерская — бумага широкой цветовой палитры с необычной фактурой. Такая бумага может иметь тиснение, металлизированные и прочие элементы, позволяющие добиться эксклюзивных фактурных эффектов. Применяется дизайнерская бумага в основном для малотиражного изготовления рекламной продукции, визиток, приглашений и т.п.

- Упаковочная и оберточная бумага. Используется для изготовления разных видов упаковки для промышленной продукции, продуктов питания, медикаментов и т.п.

- Самоклеящаяся — бумага, на одну из сторон которой нанесен равномерный клеевой слой. Такая бумага используется для изготовления стикеров.

Компоненты для изготовления бумаги

Как уже было отмечено выше, основными компонентами для изготовления бумаги является древесная целлюлоза, вода и химические реагенты. Волокна целлюлозы получают из методом измельчения из древесины сосны, ели, березы, тополя и других пород. Реже (для изготовления особых сортов бумаги) используется целлюлоза из хлопка.

Для изготовления газетной бумаги, упаковочного картона, втулок, шпуль, кассет для яиц и прочей низкосортной продукции используют макулатуру. В результате переработки из вторсырья выделяют волокна целлюлозы, которые подвергают очистке от примесей и отбеливанию.

В качестве наполнителей и связующих элементов производители используют химические составы. Так, для улучшения влагостойкости и снижения расхода краски в волокнистую массу добавляют проклеивающие вещества — чаще это сульфат алюминия или канифоль. Эти компоненты достаточно вредные, поэтому современные комбинаты отказываются от их использования в пользу нейтральных наполнителей.

Для повышения гладкости и плотности в бумажное сырье добавляют каолин — это нейтральное с химической точки зрения вещество, поэтому его использование считается безопасным. Для этих же целей используют и карбонат кальция (мел), но он применяется только в паре с синтетическими склевающими веществами.

Для придания бумаге цвета и белизны используют красящие составы органического и неорганического происхождения.

Чтобы снизить прозрачность, в бумажную массу добавляют двуокись титана — этот безвредный оксид имеет белый цвет и также используется в качестве красящего пигмента. Присутствие в составе бумаги диоксида титана повышает стойкость к воздействию ультрафиолетовых лучей, бумага не желтеет и длительное время сохраняет прочность.

Технология производства

Производством бумаги занимаются целлюлозно-бумажные комбинаты. Сам процесс изготовления представляет собой несколько последовательных этапов, рассмотрим по порядку, как производят бумагу:

1. Подготовка бумажной массы. На этом этапе древесину избавляют от коры, измельчают до древесных волокон, которые подвергают отбеливанию и очистке от смолы. Далее составляют композицию бумаги, улучшая характеристики массы при помощи различных наполнителей и красящих веществ.

2. Варка. На втором этапе происходит обработка целлюлозной массы кислотами под высокой температурой. Сырье варится в котлах до получения жидкой однородной смеси целлюлозных волокон. В ходе данного процесса в состав вводятся различные отбеливатели и другие наполнители.

3. Формирование бумаги на бумагоделательной машине. Из готового сырья вырабатывается готовая продукция. Масса разбавляется водой и при помощи насосов подается на движущуюся сетку огромного станка, где формируется полотно. Затем бумага просушивается и прессуется, проходя через металлические валы бумагоделательной машины.

4. Накатка. Готовая бумага наматывается на шпулю и в виде рулонов поступает на дальнейшее производство.

Интересный факт: Для каждого этапа производства новой бумаги требуется огромное количество чистой воды. По оценкам экологов, на производство одного листа формата А4 уходит порядка 7 литров жидкости. Использованная вода возвращается в реки и озера, а вместе с ней и токсичные компоненты, которые даже в самой малой концентрации представляют угрозу для всех живых организмов.

Оборудование

Для производства бумаги на современных комбинатах используются бумагоделательные машины четвертого поколения. Это оборудование с полностью автоматизированным управлением, выполняющее полный цикл операций. В ходе непрерывной работы этих функциональных линий из волокнистой суспензии получается высококачественный картон или бумага с заданными характеристиками.

Различают два вида бумагоделательных линий:

- столового типа с плоской сеткой;

- цилиндровые с круглой сеткой

Наибольшее распространение получили машины второго типа, поскольку они более универсальны и подходят для изготовления бумаги всех популярных видов.

Сама линия состоит из четырех секций, каждая из которых отвечает за свой этап технологического процесса:

1. Сеточная часть, куда изначально подается суспензия и где формируется бумажное полотно;

2. Прессовая секция для удаления излишней влаги и повышения плотности бумаги;

3. Сушильный блок из нескольких обогреваемых паром цилиндров;

4. Отделочная секция, где бумага приобретает необходимую гладкость и сматывается в рулоны

Критерии качества

Плотность. Одна из ключевых характеристик бумаги, которая выражается в виде массы одного квадратного метра полотна. Плотность мелованной бумаги обычно находится в диапазоне от 70 до 300 граммов на квадратный метр. Для оргтехники оптимальным вариантом является бумага плотностью 80 г/м2.

Белизна. Этот качественный (визуальный) показатель указывает на приближенность цвета листа к эталонному белому цвету. Особенно важна эта характеристика для типографской бумаги, ведь чем ближе образец к эталону, тем точнее цветопередача при печати продукции.

Толщина. Этот параметр измеряется в микронах или десятых (сотых) долях миллиметров. Чем толще лист, тем он менее прозрачен. Для офисной бумаг среднего качества оптимальной толщиной считается 104-106 мкм.

Жесткость — ключевой показатель сопротивления бумаги деформации при прохождении через копировальный аппарат. Чем жестче лист, тем лучше он проходит через валики и ниже вероятность его застревания.

Гладкость / Шероховатость. Так называемая геометрия поверхности бумажного листа определяется по присутствующим на нем макро- и микронеровностям. Они отвечают не только за шероховатость и гладкость поверхности, но и за равномерность распределения массы по площади.

Непрозрачность — это показатель того, как бумага препятствует просвечиванию напечатанного изображения на оборотную сторону листа. Этот параметр особенно важен при двусторонней печати.

Прочность на разрыв и излом — наиболее важные прочностные характеристики бумаги.

Переработка и утилизация

Макулатура является ценным вторсырьем, поскольку состоит из бумажного волокна. В ходе многоступенчатой переработки волокно отделяется от примесей и проходит глубокую очистку. После этого целлюлоза снова может быть использована в качестве сырья для производства новой бумаги и бумажных изделий.

Такая переработка может проводиться несколько раз — до тех пор, пока волокно не станет таким мелким, что перестанет представлять какую-то ценность. В этом случае бумажные отходы направляются на конечную утилизацию.

Интересный факт: Вы когда-нибудь задумывались, сколько бумаги ежегодно расходует средний менеджер, бухгалтер или юрист. По оценкам экологов каждый офисный работник за год расходует такое количество бумаги, на производство которого требуется порядка 17 взрослых деревьев!

Теперь, когда вы знаете о производстве бумаги больше, наверняка захотите сдать имеющиеся у вас бумажные отходы на вторичную переработку, а компания "Корона", в свою очередь, позаботится, чтобы вторсырье было использовано максимально эффективно.

Что такое пульпекартон?

Современный экологичный упаковочный материал из формованного бумажного волокна (ФБВ) — пульпекартон представляет собой легкую и хорошо амортизирующую массу, по виду и свойствам похожую на папье-маше. Это продукт рециклинга макулатуры, для производства которого не требуется специальная закупка первичных компонентов.

Особенности технологии производства

В основе технологии производства пульпекартона и изделий из него лежит использование свойства картона и бумаги расходиться на волокна в горячей воде. Для этого необходимо получить сырье — макулатуру определенного качества.

Подбор и поставки сырья

Поставка сырья производится с учетом состава массы — для изготовления ФБВ необходимо полностью удалить из макулатуры полимеры и другие нерастворимые включения. Особо важно выделить комбинированные материалы — ламинированный картон для пищевых продуктов. Его защитная пленка препятствует образованию пульпы.

Подготовка массы для переработки

Массподготовка — наиболее ответственная операция в производстве. Упаковочный картон и бумагу измельчают и замачивают в горячей воде. Через некоторое время макулатура распадается на волокна — образуется пульпа, текучая субстанция с волокнами.

Формование изделий

Формовка упаковки из пульпекартона производится прокачкой пульпы через сетчатые формы. Отдельные волокна задерживаются на сетке, постепенно образуя готовую форму. После удаления воды и прессования пульпекартон приобретает прочность и амортизационные свойства.

Подбор и разработка пресс-форм

Формы для производства упаковки и других изделий — главная оснастка линии оборудования. Именно их разнообразием и определяется возможность выпускать широкий ассортимент продукции. Существует два типа форм — одни разработаны для типовых массовых изделий широкого спроса. Вторые создаются по индивидуальным запросам от заказчиков практически без ограничения возможностей моделирования объемов.

Сушка продукции

Сушка готовых изделий производится при повышенной температуре методом выпаривания воды. Готовая продукция становится легкой и удобной в применении.

Подпрессовка готовых форм

Для устранения естественных деформаций, возникших в процессе изготовления, применяется подпрессовка форм. Таким образом достигается полное соответствие изделия макету — типовому или индивидуальному образцу.

Подпрессовка — это дополнительный этап обработки продукции, нужен чтобы придать более правильную форму и сделать поверхность гладкой, посмотрите видео, оно короче одной минуты:

Продукция из пульпекартона (ФБВ)

Технология изготовления пульпекартона и изделий из него позволяет производить:

- типовые стандартные упаковки для пищевых продуктов — наибольшим спросом пользуется упаковка для яиц;

- разработанные под запросы заказчика упаковки под бутылки, хрупкие предметы, потребительские и промышленные изделия;

- отдельные элементы амортизации для защиты от ударов бытовой техники, компонентов электроники, компьютеров и мониторов;

- прокладки-бамперы различных конфигураций, горшки для растений, тару для пищевой промышленности и сельскохозяйственного производства.

К сегменту массового спроса можно уверенно отнести одноразовую посуду (стаканы) и типовые решения для продуктов. Это выгодно поставщикам для ритейла и самим торговым сетям, предприятиям общепита, использующим большое количество одноразовых изделий от подносов до держателей стаканов.

Что такое упаковка из ФБВ

Формированная (формованная) бумажная упаковка (ФБУ или ФБВ) представляет собой легкие и полностью подлежащие переработке изделия для производственных и торговых компаний. Соотношение прочности и стоимости позволяет существенно сэкономить на использовании материалов из вторичного сырья.

Преимущества использования пульпекартона

Преимущества упаковки и изделий из пульпекартона (ФБВ):

- минимальный вес и точно рассчитанная прочность каждой модели, отсутствие травмирующих углов и выступов на упаковке;

- возможность производства большого ассортимента изделий массовыми и ограниченными партиями, моделирования отдельных компонентов и сложных форм;

- полная экологичность — при массподготовке и формовании не используются опасные связующие и летучие вещества;

- возможность рециклинга — вторичной переработки до 95 % объема продукции после использования.

Пульпекартон отличается от пластиковых изделий свойствами и более широкими возможностями в производстве и использовании.

Пульпекартон или пластик?

Пластики и полимеры

Сырьем служит макулатура

Требуется приобретение гранул, полимерного листа, готовых пленок

Возможность производства сложных форм и широкий выбор цветов

Ограничения связаны с пластичностью полимеров, нестойкостью пигментов, сложными технологиями формования

Возможность полной вторичной переработки

Не все полимеры можно вернуть в оборот из-за сложности состава

Полная экологическая безопасность

Полимеры и пластики могут выделять опасные вещества, ограничивающие потребительские возможности

Причины распространения технологии

Экологичность, простота производства и переработки, высокий уровень безопасности и универсальность — причины того, что изделия из ФБВ уверенно вошли в мировые тренды среди производителей и потребителей упаковочных форм.

Рыночные тенденции и возможности

Рынок упаковочных изделий характеризуется большими объемами и несколькими сегментами устойчивого массового спроса. Если гофрокартон составляет до 80 % объемов в России, то производители пульпекартона могут рассчитывать на перехват не менее трети объемов за счет предложения универсальной, более выгодной продукции. Низкая себестоимость и возможность использования вторсырья делают ФБВ более выгодным для производителя и покупателя упаковочной продукции.

Только по данным прошлого года в России было произведено около 2000 тонн картонных упаковок и почти 2500 тонн макулатурного картона. Это указывает на перспективы освоения производства пульпекартона и расширение спроса на него со стороны производителей разных групп товаров.

Что интересно предпринимателю?

Предприниматель может воспользоваться рядом выгод — от более простого в сравнении с полимерами производства до возможности использования только рециклового сырья. Большую роль играет и поддержание статуса экологически чистого производства, соответствующего требованиям стандартов системы ISO.

Баки участка пульпирования |  Комплект насосов участка пульпирования | |

Двигатели цеха пульпы (взрывобезопасные глухие корпуса) |  Система обеззараживания и отбеливания | |

Высококонцентрированный насос пульпы |  Бассейн пульпы |  Насос перекачки пены |

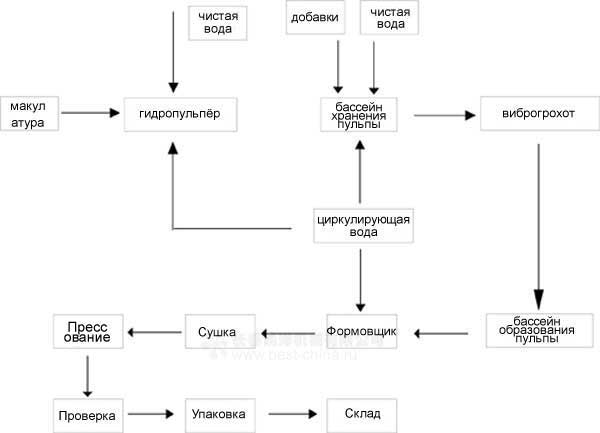

Схема производственного процесса по переработки макулатуры в упаковку

Сырьё

Для пульпы чаще всего используется относительно чистая старая бумага, лишь с небольшим содержанием песка, пыли, полимерных плёнок, клейких лент и других примесей. Например, подойдут старые газеты, старый картон, обрезки печатной продукции, обрезки гофрированного картона, старые бумажные коробки и т.п. У такой вторичной бумаги хорошая волокнистость, высокий процент выхода целлюлозы.

Можно перемешивать и готовить пульпу только с помощью одной воды, это соответствует необходимым для формирования продукции матрицей требованиям. В технологическом цикле производства упаковки не требуется сложных операций просеивания и отбора сырья, отмывки и химической обработки. Производственная линия формования продукции из целлюлозы отличается от линии производства бумаги. Расход бумаги у неё сравнительно мал.

При использовании старой бумаги различных сортов, гнилой или низкокачественной бумаги, систему подготовки пульпы необходимо дополнительно укомплектовать системой сложного просеивания и отбора, оборудованием химической подготовки и очистки.

Обычно используемое сырьё на 20-30% состоит из старых газет и книг и на 70-80% из старого гофрированного картона. Возможна настройка оборудования на характеристики вторичной бумаги, используемой заказчиком.

Для придания конечной продукции водостойкости применяется дисперсно-эмульсионный влагозащитный агент из канифольной смолы.

Флокулятор хлопьев (AL2(SO4)3) способствует влагозащитной добавке втягиваться волокнами и осаждаться на них. Это повышает эффективность этой водоотталкивающей добавки.

Другие вспомогательные добавки: реактив повышения фильтруемости, пеногаситель и т.д.. рекомендуются к использованию с учётом конкретной вторичной бумаги, используемой заказчиком. Повторное добавление добавок чаще всего не применяется. Летом, при высокой температуре, после добавления в подготовительный резервуар пульпы дисперсно-эмульсионной влагозащитной добавки канифольной смолы, вероятно появление обильной пены, следует применить реактив пеногаситель. Пеногаситель можно заменить некоторыми нефтепродуктами, например, дизельным топливом.

Оборудование использует перетанную бумага и картон в качестве сырья. Упаковка может производится различныз видов.

При поставке данной линии включается 1 комплект форм яичных упаковок. Одна упаковка рассчитанна на 30 яиц.

Для производства коробки, то есть упаковка с крышкой, необходимо приобрести другой комплект формующих пресс-форм.

Производительность линии - 1200 упаковок в час (в 1 упаковке 30 отделов)

Производство пульпы

Гидропульпёр

Пульпа в процессе производства проходит следующее оборудование стадии:

Макулатура → Гидропульпер → Насос пульпы → Коробка → Виброгрохот → Бассейн пульпы → Плавучий аппарат, очиститель от краски → Бассейн пульпы 2 → Концентратор → Бассейн пульпы 3 → Рафинировочная машина → Барабан отбеливания → Экран давления → Бассейн пульпы 4 → Насос → Бассейн пульпы 5

Высококонцентрированный Гидропульпер (2 штуки)

Концентрированный насос пульпы (2 штуки)

| Производительность потока | 200м³/H |

| Скорость | 1000rpm |

| Высота подачи | 18M |

| Диаметр выхода | Ø 150mm |

| Двигатель | Y180L-4/22KW |

40м³ Бассейн пульпы (7 штук)

| Объем | 40м³ |

| Тип миксера | Тип крыльчатки Ø700 |

| Концентрация пульпы | 5% |

| Двигатель | Y160L-6/11KW |

Бесперебойный насос пульпы (6 штук)

| Производительность | 70M³/H |

| Скорость | 1440rpm |

| Высота подачи | 18M |

| Двигатель | Y132M-4/7.5KW |

0.9M² Вибрационный высокочастотный грохот

| Производительность | 20-40TPD |

| Зона просеивания | 1.8м² |

| Диаметр | ø 3mm |

| Вибрационный стол | 1080mm*2100mm |

| Частота вибрации | 1440обор/мин |

| Амплитуда | 4-5mm |

| Концентрация входящей пульпы | 2.5% |

| Концентрация выходящей пульпы | 2% |

| Двигатель | Y132S-4/5.5KW |

4M³ Плавучая машина очиститель (квадратная камера)

Бумага и картон являются самыми распространенными материалами в упаковочной отрасли. Химической основой бумажных материалов является целлюлоза с различными добавками.

Первый этап получения бумаги – переработка так называемой пульпы и получение целлюлозы. Целлюлозу производят из древесины различных пород путем механической и химической обработки. При механическом воздействии получают короткие волокна низкого качества.

Химическое воздействие позволяет получать высококачественную длинноволокнистую целлюлозу — бумажную массу, из которой после сушки вырабатывают различные типы бумаги.

Чисто механический процесс дает древесную пульпу путем сдавливания бревен между жерновами и поливания поверхности водой для удаления древесной массы.

Такой метод используется преимущественно для переработки мягких северных пород деревьев. При этом используются все компоненты древесины, т.е. лигнин и углеводы, составляющие до половины ее массы, не удаляются. В настоящее время данный способ вытеснен термомеханическим, при котором древесина сначала обрабатывается в рафинере, а затем для размягчения нагревается под давлением. Механическим способом получают примерно 10% пульпы, используемой для производства бумаги и картона.

Такая пульпа наиболее дешевая, но из-за небольшой прочности ее нельзя использовать отдельно. Для производства упаковочной бумаги ее смешивают с пульпой, полученной химическим способом.

При химическом процессе приготовления пульпы для обработки древесины используют химические вещества, при этом удаляются лигнин и углеводы, что позволяет получить более качественную и более дорогую пульпу.

Существуют три вида химических технологий.

Натриевая («содовая») технология применяется в основном для переработки твердой древесины. Для растворения нежелательных компонентов в данном случае применяется каустическая (гидроксид натрия) и кальцинированная сода (карбонат натрия). Пульпа имеет светлый цвет и невысокую прочность.

Сульфатная технология (крафт-технология) применяется для переработки как твердой, так и мягкой древесины. Карбонат натрия заменяют сульфидом натрия, а в остальном эти технологии аналогичны. С помощью подобного метода получают наиболее прочные типы бумаги. Сульфатная пульпа имеет коричневый цвет и для производства белой бумаги и картона требует отбеливания. Таким способом производят наибольшее количество пульпы.

Полухимическим способом пульпу изготовляют путем применения как химических, так и механических средств. Сначала добавляют каустическую соду и сульфит натрия для размягчения. Затем древесину измельчают на дисковом измельчителе, получая дешевую пульпу с повышенным содержанием лигнина.

Такой способ применяют в основном для твердой древесины.

Такая пульпа трудно отбеливается и желтеет под действием солнечного света. Применяется, когда не требуется высокая прочность и цвет не имеет значения (например, для оберточной бумаги). Около 6% всей производимой бумаги изготавливается таким способом.

Следующий этап – изготовление бумажной массы и бумаги. Полученная пульпа состоит из 97% воды и 3% твердых веществ. Она поступает в измельчитель, где разрубаются волокна и начинается процесс их гидратации. При этом важно сохранить длинные волокна.

В измельчитель добавляют адгезивы и вещества для увеличения водоотталкивающей способности, способности удерживать краску, обеспечивающие цвет, жесткость и т.п. После этого смесь пульпы и различных добавок направляют в бумагоделательную машину.

Бумагоделательный процесс осуществляется в несколько основных этапов. Обработанные древесные волокна погружают в большое количество воды (99,5% воды и 0,5% целлюлозы) и подаются из головного резервуара на передвижной экран или сетку.

По мере того как вода удаляется под действием силы тяжести или всасывания, волокна остаются на передвижном экране. Поскольку участки с волокнами имеют большую скорость потока, другие волокна перемещаются в их направлении, формируя таким образом более однородный пласт (лист). Так как более грубые волокна из-за своей большей массы оседают быстрее, чем более тонкие, та сторона пласта или листа, которая обращена к сетке, всегда получается более грубой, чем верхняя, гладкая.

Подобное строение волокон способствует образованию слоистой структуры, в которой большинство волокон стремится расположиться параллельно, перемещаясь по сетке под влиянием высокоскоростного дренажа воды при движении конвейера через валики.

Такая ориентация волокон в одном направлении позволяет получать бумагу или картон, называемые «зернистыми», текстурированными. Сделанная таким образом бумага состоит из слоев, способных расслаиваться или рваться в направлении движения.

Идеальную структуру дает такой материал, в котором волокна переплетаются между собой на разных уровнях как параллельно, так и перпендикулярно. Последние модификации в конструкции бумагоделательных машин предусматривают наличие нескольких головных резервуаров, из которых подается пульпа разного типа. Взаимное переплетение волокон также существенно облегчается путем применения встроенных датчиков и компьютерного управления подающими резервуарами.

Когда орошение прекращается, начинается сушка, которая ведется в отдельном блоке бумагоделательной машины. По мере сушки волокна сжимаются, и если лист очень плотный, это «сморщивание» может оказаться значительным. С другой стороны, открытый, плохо «связанный» лист бумаги позволяет волокнам скользить при взаимном переплетении, что уменьшает «морщинистость» готового листа. И в том, и в другом случае внутри волокон — в тех местах, где они пересекают друг друга — происходит деформация; все, что может повлиять на степень этой остаточной деформации, например, содержание влаги, может заставить лист бумаги растянуться, сжаться, изогнуться и т. п.

На бумагоделательных машинах или позже, вне технологической линии, можно применять разнообразные отделочные материалы и покрытия. Обычно используют различные пигменты (каолиновую глину, двуокись титана и карбонат кальция), адгезивные материалы типа белков, крахмала и добавки (например, не пропускающие воду вещества, репелленты, вещества, препятствующие возгоранию, консерванты и пр.).

Для улучшения полиграфических качеств бумаги и увеличения жесткости листа в машине используется обычно одна поверхностная отделка — бумага погружается в глинисто-крахмалистый раствор и затем пропускается через валки.

Перед выходом бумаги из машины ее можно каландровать с помощью прокатки через серию мощных прижимных валков. Каландрование придает поверхности глянец с помощью проглаживания и полировки покрытия. Когда необходимы большая прочность и жесткость, следует избегать избыточного каландрования.

Матовость бумаге придается путем легкого каландрования или вообще без него.

Разные технологии наряду с разнообразием исходного материала обеспечивают возможность получения огромного числа видов бумаги. Один и тот же тип бумаги, произведенный на разных комбинатах, отличается по своим свойствам, и даже машины одного и того же предприятия зачастую не могут обеспечить одинакового качества продукции. Следовательно, чтобы обеспечить одинаковое качество упаковки, необходимо знать поставщиков используемых видов бумаги или картона и опираться именно на них. Это удобнее, чем зависеть от технических параметров, основанных лишь на результатах физических тестов.

Качество бумажных материалов характеризуется физическими, химическими и механическими показателями.

К физическим свойствам относятся:

К химическим:

К механическим:

По массе 1 м 2 различают:

- бумагу (5-150 г/м 2 )

- тонкий картон (151-400 г/м 2 )

- прочный картон (401-1200 г/м 2 )

По содержанию волокнистой смеси бумагу подразделяют на следующие виды:

К бумажным материалам, предназначенным для изготовления потребительской тары, предъявляется ряд требований.

Бумага и картон для изготовления тары на ротационных машинах должны иметь равномерную толщину по всей ширине, чтобы полотно перемещалось на машине без перекосов и образования морщин.

Листовая бумага (картон) должна иметь строго прямоугольную форму; отклонение допустимо в пределах до 0,2 %. Это обеспечит нормальную работу машин по заготовке закроя и хорошее качество изделий.

Влажность бумаги должна быть в пределах 6-8%,картона –6-12%.

Бумага и картон, предназначенные для нанесения печати, должны иметь гладкую поверхность и зольность не менее 8 %. Нормы гладкости и зольности устанавливаются стандартами в зависимости от видов бумаги и способов печати.

Механическая прочность бумажных материалов должна соответствовать требованиям, предъявляемым к прочности изделий в зависимости от массы и свойств затариваемой в них продукции, способов ее транспортировки и условий хранения.

Типы бумаги

В настоящее время применяются две большие категории бумаги: мелованная и техническая. Почти все виды бумаги, используемые при упаковке, попадают в категорию технической. Мелованная бумага применяется для письма, изготовления ценных бумаг, книгоиздания и т.п.

Картон

Ассортимент картона, применяемый в производстве картонно-бумажной потребительской тары, очень широк. Основными полуфабрикатами для выпуска картона являются сульфатная и сульфитная целлюлоза, древесная масса и макулатура.

Тонкий картон часто применяют как самостоятельно, так и в сочетании с другими материалами. Наиболее распространен тонкий картон в производстве складных коробок. Часто тонкий картон лакируют с внешней стороны.

Упаковочный картон состоит из нескольких слоев: верхнего слоя (верхняя сторона), одного или нескольких внутренних слоев и нижнего слоя (оборотная сторона). Все слои соединяются во влажном состоянии в процессе производства и спрессовываются. Нижний или внутренние слои картона могут быть:

К упаковочному картону предъявляются следующие требования:

Немелованные сорта картона

Для них функциональные упаковочные свойства важнее печатных. Эти сорта пропускают воздух и применяются для скин-упаковки.

Скин-пак – тонкая пленка, нагретая в условиях вакуума, обтягивающее картонную коробку

Мелованные сорта картона

В отличие от немелованных характеризуются лучшим поведением в печати, более интенсивным воспроизведением красок и лучшим глянцем при лакировании.

Картон литого мелования

Это высокоглянцевый картон. Высокий глянец достигается способом литого мелования. Мелованная сторона картона сушится на подогреваемом хромированном цилиндре, имеющем зеркальную гладкость. Зеркальная поверхность цилиндра воспроизводится на поверхности картона.

Гофрированный картон состоит из двух и более слоев, из них, по крайней мере, один сформирован в виде волн (гофра) и приклеен к плоскому листу. Из гофрокартона изготовляют коробки для укладывания различных предметов. Прочный картон предназначен для изготовления ящиков с клеевым креплением боковых стенок или с применением металлических скрепок.

Подпергамент

Токая бумага, изготовленная из целлюлозы жирного помола с ограниченной жиропроницаемостью и высокой механической прочностью. Имеет хорошую жаростойкость. Применяется для продуктов с незначительным содержанием жира и повышенной влажностью. Масса 1 м 2 43-50 г.

Пергамент

Бумага, обладающая высокой жиро- и водонепроницаемостью. Настоящая пергаментная бумага обычно производится путем пропускания сетки из высококачественной химической пульпы через ванну с серной кислотой, после чего она тщательно вымачивается и высушивается в обычных бумагоделательных сушилках. Сохраняет первоначальную прочность при увлажнении. Масса 1 м 2 60 г. Предназначен для упаковывания жиросодержащих влажных продуктов. Поверхность его не имеет никаких волокон, микроволосков и пыли. Выдерживает температуру до 220 0С, что позволяет использовать его для выпечки кондитерских изделий. Применяется также для обертывания овощей, так как не является достаточной преградой для газов.

Пергамин производится с помощью длительного «битья» в процессе приготовления пульпы. Внешний вид и свойства этой бумаги полностью определяются обработкой пульпы, а не какими-либо добавками.

Пергамин – это в основном жиростойкая бумага, подвергнутая повторному увлажнению и суперкаландрованию при высоком давлении и нагреве, что придает ей стеклоподобную поверхность. Такая бумага может быть обработана и иными методами, которые или меняют, или усиливают ее свойства путем добавления пластификаторов для увеличения мягкости, выделения специальных покрытий для липких продуктов, антиоксидантов для предохранения продуктов от окисления и ингибиторов, замедляющих развитие грибков и плесеней, покрытая воском или лаком бумага обладает прекрасной водостойкостью.

Пергамин применяется для производства пакетов, мешков и упаковочной бумаги, а также для прокладок в картонных коробках и ящиках для пищевых продуктов, табачных изделий, химических веществ и металлических деталей. Ее же используют и при ламинировании, помещая между двумя другими листами бумаги.

Крафт-бумага

Очень прочная бумага из сульфатной массы. Может быть отбеленной, окрашенной или сохранять натуральный цвет. Используется для изготовления гофрированного картона, многослойных грузовых мешков и пакетов для бакалеи.

Влагопрочную бумагу изготовляют путем добавления к бумажной массе полиамидных или полиаминных смол. После термообработки, занимающей всего несколько минут, или при комнатной температуре в течение нескольких недель, бумага при пропитывании ее водой сохранит от 25 до 30% своей прочности на разрыв. Такие виды бумаги зачастую применяются для отделки внешних сторон коробок или многослойных мешков, которые подвергаются воздействию различных атмосферных условий. Чтобы такую бумагу было легче распознать, ее обычно пропечатывают продольными полосками (поперек ее ширины) шириной не менее 3,2 мм и длиной от 5,1 до 25,5 см.

Вощеную бумагу изготовляют из практически любых типов бумаги; все зависит от того, будет ли она применяться для упаковки пищевых продуктов или для других целей. Существует несколько способов вощения бумаги — воск в небольших количествах может добавляться в процессе изготовления бумаги или применяться на заключительных стадиях обработки листов «мокрым» или «сухим» способом. Основным материалом здесь является парафин с точкой плавления между 46 и 74°С, смешанный либо с микрокристаллическим воском (точка плавления от 54 до 88°С), либо с полиэтиленом (точка плавления от 91 до 124°С), либо с вазелином, который плавится между 41 и 52°С.

Когда бумагу покрывают воском и пропускают ее через горячие валки так, чтобы воск расплавлялся и проникал внутрь бумаги – такой способ называют «сухим вощением». Если горячие валки отсутствуют, воск затвердевает на поверхности и образует пленку; такой способ называют «мокрым вощением». Воск может наноситься как на одну, так и на обе поверхности бумаги. Обычно у бумаги сухого вощения влагостойкость меньше, чем у бумаги мокрого вощения. Наименьшее количество воска у бумаги, изготовленной путем добавления воска в бумагоделательную машину, и, следовательно, такая бумага обладает наименьшими водоотталкивающими свойствами.

Вощеная бумага – это один из наиболее дешевых видов бумаг. Она влаго-, жиро- и теплостойкая, что делает ее очень полезной для упаковки пищевых продуктов, мыла, табачных и других изделий, требующих защиты от влаги.

Существуют также типы бумаги с покрытиями, которые должны растворяться в воде.

Водорастворимые покрытия из винилацетатного полиэтилена или поливинилового спирта пригодны для термогерметизации с применением чувствительных к давлению этикеток для возвратной тары и других видов использования с применением водорастворимых адгезивов.

ПРОИЗВОДСТВО ЭКОЛОГИЧНОЙ УПАКОВКИ ИЗ ПУЛЬПЕРКАРТОНА:

Пульперкартон – это современный экологичный упаковочный материал. Он представляет собой формованное бумажное волокно (ФБВ) и является продуктом переработки макулатуры. Это лучшая замена пластиковой упаковке с точки зрения влияния на экологию. Упаковка из пульперкартона не требует значительных затрат на повторную переработку, быстро разлагается на безопасные элементы и не вредит окружающей среде.

Для производства эко-упаковки из картона завод-изготовитель закупает у предприятий (99%) и у населения (1%) макулатуру, состоящую в основном из отходов гофротары и полиграфического производства, а также офисной бумаги, старых книг, газет, тетрадей и т.д. Также при производстве может использоваться целлюлозная или древесная масса.

Всё сырье помещается в огромный «блендер» размером с комнату. Далее добавляется вода (используется ее рециклинг с целью экономии) в соотношении 96% воды и 4% макулатуры. Бумага смешивается с горячей водой (60°С) до концентрации 1% волокна. Затем полученный раствор пропускается через мелкую сетку, которая натянута на необходимую форму. Весь объём бумажной массы проходит обязательную очистку от различных инородных примесей, песка, скотча и пр. При необходимости добавляют гидрофобные добавки (клей алкил-кетен димер) для обеспечения влагопрочности, пигментные красители нужного цвета (органические на уксусной основе) и древесную муку (около 10% от общего объёма) состоящую из опилок и древесной пыли. Все добавки безопасны для человека и окружающей среды и имеют паспорта безопасности.

Далее происходит процесс вакуум-формования изделия. На сетке, через которую пропускался раствор, остается волокно толщиной слоя 1,5-2 мм. Так, слой за слоем образуется готовая форма. Волокнистая масса закачивается в специальную перфорированную форму, из которой, с помощью разрежения, вода удаляется. Пресс-формы — самая главная оснастка линии оборудования. Благодаря их разнообразию существует возможность выпускать широкий ассортимент продукции. Существует два типа пресс-форм — одни разрабатываются по индивидуальному заказу от потребителя, вторые — созданы для типовых массовых изделий широкого спроса.

Затем формованное изделие высушивается при температуре до 180°С в сушильных устройствах. Вода выкипает и образуется газ. Весь процесс тепловой обработки можно сравнить со стерилизацией, так как уничтожаются все вредные микроорганизмы, которые попадают в бумажную массу в процессе её раннего использования.

После сушки изделия (в зависимости от запроса заказчика) подвергаются процессу подпрессовки для устранения дефектов во время производства. Суть подпрессовки в том, чтобы придать изделию правильную форму и сделать поверхность более гладкой.

ПРЕИМУЩЕСТВА ЭКОЛОГИЧНОЙ УПАКОВКИ ИЗ ПУЛЬПЕРКАРТОНА:

- Биоразлагаемость – материал может быть переработан повторно и полностью разлагается в естественных условиях без дополнительных затрат;

- Впитывающая способность – поглощение избытков влаги с продуктов предотвращает образование конденсата и сохраняет их свежесть;

- Прочность – изделия из формованного бумажного волокна отличаются высокой прочностью;

- Экологичность – для производства используется переработанная бумага и безопасные добавки;

- Безопасность – натуральный материал обеспечивает сохранность продуктов благодаря тому, что выдерживает перепады температур;

- Конкурентоспособность – стоимость эко-упаковки сравнима с аналогами из вспененного полистирола и пластика.

СФЕРА ПРИМЕНЕНИЯ ПУЛЬПЕРКАРТОНА:

- в сфере сельхозпроизводства (лотки и альвеолы для овощей и фруктов);

- производство электроники, мебели и транспортных компаний (уголки и бамперы из формованного бумажного волокна);

- сфера общественного питания;

- цветочные питомники (горшочки для рассады);

- производство вина (правильное горизонтальное хранение);

- птицефабрики (лотки и бугорчатая прокладка для яиц);

- производители оборудования, труб и втулок (ложементы для деталей).

Читайте также: