Допуски и посадки шлицевых соединений с эвольвентным профилем зуба и обозначение на чертежах

Опубликовано: 30.04.2024

Допуски и посадки для шлицевых соединений с эвольвентным профилем устанавливаются по ГОСТ 6033-80. Их условное обозначение содержит номинальный (равный наружному) диаметр соединения D=m(z+l), модуль, обозначение посадки и номер стандарта.

При центрировании по боковым поверхностям зубьев. D=50 мм; m=2 мм;

посадка по боковым поверхностям s(e) – 9g / 9H

соединение 50 x 2 x 9H / 9g ГОСТ 6033 80

вал 50 x 2 x9g ГОСТ 6033 − 80

отверстие 50 x 2 x 9H ГОСТ 6033 − 80

При центрировании по наружному диаметру. D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D - H7 / g6 и по боковым поверхностям s(e) - 9H / 9h

соединение 50 x H7 / g6 x 2 x 9H / 9h - 80 ГОСТ 6033 80

вал 50 x g6 x 2 x 9h ГОСТ 6033 − 80

отверстие 50 x H7 x 2 x 9H ГОСТ 6033 − 80

Примеры условного обозначения: а) на валу; б) в отверстии; в) в сопряжении

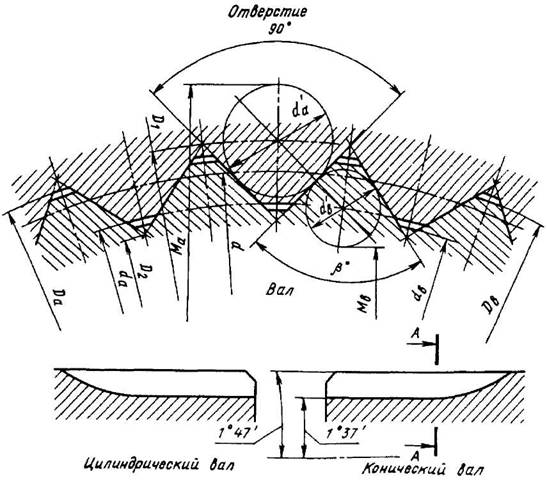

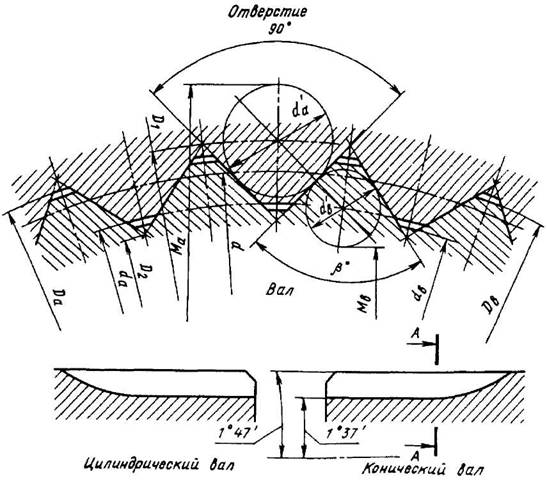

Треугольные зубчатые соединения (рис. 5) применяют главным образом для неподвижного соединения деталей при передаче небольших вращающих моментов, чтобы избежать прессовых посадок, а также при тонкостенных втулках.

β - угол зуба и впадины отверстия;

Dв - наружный диаметр вала;

da - внутренний диаметр отверстия;

dв - диаметр впадины вала;

Da - диаметр впадины отверстия.

Пределы изменения основных параметров соединений: число зубьев 20—70; модуль 0,2—1,5мм; угол впадин вала 90; 72 и 60°. Центрирование только по боковым сторонам зубьев. Наряду с цилиндрическими соединениями применяют и конические. Обычно конусность 1:16, угол уклона впадины 1°37'; размеры зубьев устанавливают по большому основанию конуса (Рис. 5, сечение А—А). Соединения впадин зуба на валу 90° с числом зубьев 36 и 48 и номинальными диаметрами от 5 до 75мм принимают по табл. 7, допуски - по табл. 8. Формулы для определения параметров треугольных соединений приведены в табл. 35.

Номинальные размеры Мв и Ма выбирают по табл. 9 в зависимости от принятого номинального диаметра, равного наружному диаметру вала. На чертежах отверстия и вала указывают число зубьев z , угол 90°, угол β, диаметр начальной окружности d.

Таблица 7. Основные размеры треугольных соединений, мм

Номинальный диаметр Dв

Отверстие и вал

Диаметр начальной окружности d

Диаметр по вершинам 1

Диаметр впадин Damin

Внутренний диаметр da

Наружный диаметр Dв

Диаметр впадин dвmax

1 Теоретические диаметры по вершинам указывают на чертеже: наружный D1 только на отверстии, внутренний D2 - на валу.

Таблица 8. Допуски для треугольных соединений

Номинальный диаметр, мм

Предельные отклонения, мм

диаметров начальных окружностей *

внутреннего диаметра отверстия dа

наружного диаметра вала Dв

*Допуски даны для посадки Н9/h8.

Таблица 9. Формулы для определения параметров треугольных соединений

Формулы для соединений с числом зубьев

d'a подбирают по ГОСТ 2475-88 (табл. 38)

d'в подбирают по ГОСТ 2475-88 (табл. 38)

Кроме того, на чертеже отверстия задают наружный диаметр по вершинам D1, диаметр впадин Da с надписью «минимум» и внутренний диаметр da, а на чертеже вала - внутренний диаметр по вершинам D2, наружный диаметр Dв и диаметр впадин dв с надписью «максимум». Допуски выбирают по табл. 8. В зависимости от назначения соединения принимают нормальную или пониженную точность. Последняя предназначена преимущественно для грубых соединений с отверстием, имеющим разрез и стяжку, а также для грубых конических соединений. Допуски на диаметры начальной окружности даны для скользящей посадки с зазорами от нуля до суммы допусков на диаметры отверстия и вала. Допуск на толщину зуба отверстия равен допуску на диаметр начальной окружности (так как угол равен 90º). Допуск на толщину зуба вследствие того, что угол β равен 80 или 82,5°, на несколько тысячных миллиметра точнее, чем допуск на диаметр начальной окружности, и практически может считаться также равным допуску на диаметр начальной окружности. Таким образом, допуски на диаметр начальной окружности дают полное представление о характере посадки по толщине зуба и боковым зазорам.

При необходимости назначения другой посадки следует применять систему отверстия, чтобы сохранить неизменным допуск на отверстие. Характер посадки должен быть отражен отклонениями на диаметр начальной окружности вала, которые могут быть даны в два минуса для посадки с гарантированным зазором, в два плюса или один плюс для посадок с натягами и зазорами. При выборе посадок для вала рекомендуется придерживаться посадок, приведенных в табл. 10. Для конических валов рекомендуются переходные посадки (т.е. вал с более полным зубом).

Допуски на диаметр начальной окружности включают: собственно допуск на диаметр начальной окружности, отклонение шага и отклонение угла профиля. Допуски на внутренний диаметр отверстия da и наружный диаметр вала Dв для нормальной точности даны по 8-9 квалитету ГОСТ 25347-82, а для пониженной по 9-10 квалитету.

Диаметр проволочек для измерения зубьев и номинальные размеры между проволочками для отверстия и по проволочкам для вала стандартизованы. Все диаметры проволочек берут по ГОСТ 2475-88 для измерения резьб. Номинальные размеры между проволочками и по проволочкам дают соединение без зазора. На чертеже должны быть указаны: диаметры проволочек и номинальный размер между проволочками для отверстия и по проволочкам для вала, на чертеже делают надпись: «Отклонения по диаметру начальной окружности».

Допуски на размеры Мв и Ма (см. рис. 5) те же, что на диаметр начальной окружности. Размеры Мв и Ма на чертежах должны быть снабжены надписью: «Отклонения по диаметру начальной окружности». Основной расчетной величиной является диаметр начальной окружности d, который делит пополам теоретическую высоту зубьев по вершинам профиля. Теоретические диаметры по вершинам профиля - наружный D1 и внутренний D2 - служат для вычисления размеров по проволочкам для вала и отверстия и размеров режущего и мерительного инструмента.

Таблица 10. Посадки вала(Размеры, мм)

Диаметр начальной окружности вала d

Для нормальной точности посадка

Для пониженной точности посадка

3.4 Зубчатые передачи .

Зубчáтая переда́ча — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубча́тое колесо́ или шестерня́ — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое — колесом. Назначение - передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси или преобразование вращательного движения в поступательное, и наоборот.

Зубчатые колеса и передачи классифицируют по различным признакам, например по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние), по направлению зубцов (прямозубые, косозубые, винтовые, шевронные), по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова), по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися). Среди множества классификаций важнейшими для определения точностных параметров являются те, которые определяют функциональное назначение передачи.

Требования, предъявляемые к точности зубчатых передач, зависят от назначения передач и условий их эксплуатации. В приборах, делительных машинах и технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые "отсчетные передачи", в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес или кинематической точности. Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

Достаточно часто встречаются в технике и "силовые" или тяжело нагруженные зубчатые передачи, к которым не предъявляют высоких требований точности вращения (передачи в домкратах, лебедках, прессах и т.д.). При передаче больших крутящих моментов требуется хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Особая трудность при нормировании точностных требований к зубчатым колесам заключается в том, что эти детали являются сложными по своей геометрической форме, а кроме того, они являются элементами кинематической цепи. Поэтому и необходимо при нормировании учитывать их основное служебное назначение - передачу движения с одного вала на другой. Для правильного нормирования точности зубчатых колес для обеспечения разнообразных эксплуатационных требований, в нормативных документах по точности колес и передач установлены (нормируются) четыре группы почти независимых параметров, которые названы нормами точности. Нормы точности на зубчатые колеса и передачи представляют собой набор требований к точности геометрических и кинематических параметров зубчатых колес и передач для оценки этой точности в отношении определенного эксплуатационного признака.

Называются эти нормы:

1) нормы кинематической точности,

2) нормы плавности работы,

3) нормы полноты контакта зубьев,

4) нормы бокового зазора.

В нормах кинематический точности нормируются требования к таким геометрическим и кинематическим параметрам колеса и передачи, погрешность которых влияет на погрешность передаточного отношения за полный оборот колеса, т.е. характеризует погрешность в угле поворота за один его оборот по сравнению с тем, если бы вместо него находилось абсолютно точное колесо.

В нормах плавности работы нормируются требования к точности таких геометрических и кинематических параметров колеса и передач, погрешность которых также влияет на кинематическую точность, но эта погрешность проявляется многократно за один оборот колеса, т.е. один или несколько раз на каждом зубе. Эти требования имеют наибольшее значение для передач, работающих на больших скоростях, поскольку такие погрешности являются источником ударов, приводящих к появлению шума и вибраций.. В нормах контакта нормируются требования к таким геометрическим и кинематическим параметрам колес и передач, погрешность которых влиияет на величину площади поверхности касания при вращении зубьев сопрягаемых колес.

Требования к контакту поверхностей имеют особо важное значение дня передач, работающих с большими нагрузками.

В нормах бокового зазора[4] нормируются требования к таким параметрам колеса и передачи, которые влияют на зазор по нерабочим профилем зубьев при соприкосновении по рабочим профилям зубьев.

Например, в редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют "скоростные передачи" (высокоскоростные, быстроходные), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия. Плавность работы передачи зависит от колебания мгновенных передаточных отношений, то есть от разностей передаточных отношений в каждый момент зацепления, которые многократно воспроизводятся за один оборот зубчатого колеса. Основными источниками неплавности работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев). Колеса скоростных передач, как правило, имеют средние модули и передают не слишком большие моменты, однако их зубья могут подвергаться значительным динамическим воздействиям.

В зависимости от условий работы меняются требования и к боковому зазору между нерабочими профилями зубьев. Эвольвентное зацепление теоретически способно работать при нулевых боковых зазорах (толщина зуба, находящегося в зацеплении, равна ширине впадины ответного колеса). Однако неточности изготовления зубчатого венца приводят к искажению формы и взаимному смещению реальных профилей зубьев, что может вызвать их деформацию или поломку. Видоизменяют профиль зубьев и его расположение также температурные и силовые деформации. Смещение реальных профилей зубьев может также быть следствием неточностей монтажа зубчатых колес.

Для компенсации неточностей изготовления и монтажа, силовых и температурных деформаций используют зазор между нерабочими сторонами профилей зубьев находящихся в зацеплении колес. Ширина впадины, превышающая толщину зуба, обеспечивает не только компенсацию технологических погрешностей и деформаций, но и служит также для размещения между зубьями слоя смазки, которая при отсутствии зазоров выдавливалась в процессе работы.

В реверсивных передачах и передачах, работающих в старт-стопном режиме, назначают минимальный боковой зазор, что позволяет предупреждать удары при перемене направления вращения или начале движения после остановки. Значительные зазоры назначают в передачах, работающих при высоких температурах, и т.д.

Геометрические параметры цилиндрических зубчатых передач внешнего зацепления. Все геометрические параметры подразделяются на исходные т.е. параметры, которые выбираются конструктором; основные параметры, которые рассчитываются на основании исходных параметров и контрольные параметры - дополнительные параметры необходимые для контроля качества изготовления зубчатых колес.

Таблица 1. Исходные параметры цилиндрических зубчатых передач

расчет размеров для контроля взаимного положения одноименных профилей зубьев

Шлицевые соединения также как шпоночные предназначены для передачи крутящего момента с одновременным центрированием по шлицевым поверхностям. Шлицевое соединение можно рассматривать как многошпоночное, но обладающее следующими преимуществами:

1) они могут передавать большие нагрузки при тех же габаритах;

2) обладают большим ресурсом работы;

3) обеспечивают лучшее центрирование вала относительно отверстия.

Шлицевые соединения подразделяются:

1. по форме шлицевых поверхностей (прямобочные, эвольвентные, треугольные, трапециидальные);

2. по условиям эксплуатации (подвижные и неподвижные);

3. по условиям нагружения (тяжелые, средние, легкие).

Основные параметры шлицевых соединений приведены в ГОСТе 1139-80.

Наибольшее распространение получили прямобочные и эвольвентные шлицы.

Далее рассмотрим шлицевые соединения на примере прямобочных (рис. 39).

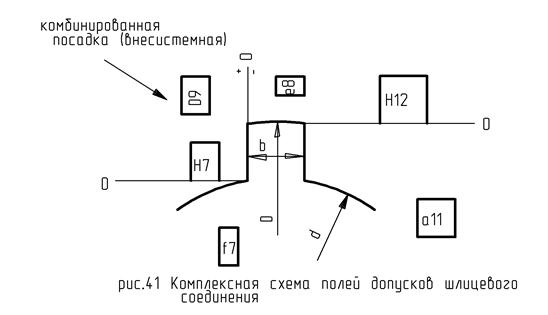

Прямобочные шлицы различают по способу центрирования. При высоких требованиях к центрированию и отсутствию реверсивных нагрузок используют центрирование по внутреннему диаметру d или по наружному диаметру D. В противном случае используют центрирование по ширине шлицов b (рис. 40).

Для того, чтобы обеспечить центрирование по какому-либо параметру, по остальным параметрам нужно сделать зазоры. Так, например, при центрировании по внутреннему диаметру d, зазор обеспечивается по наружному диаметру D и ширине шлица b (левый рисунок). Аналогично происходит с центрированием по внутреннему диаметру. В случае центрирования по ширине шлица b зазоры появятся на наружном и внутреннем диаметре.

Если втулка не очень твердая и пазы в ней можно изготовить протягиванием, то предпочтителен вариант центрирования по внешнему диаметру D. При высокой твердости втулки использую центрирование по внутреннему диаметру d.

При назначении посадок шлицевых соединений используют, как правило, посадки в системе отверстия или комбинированные посадки.

Изобразим комплексную схему полей допусков в случае центрирования по внутреннему диаметру (рис. 41).. По трем шлицевым размерам d, D, b проходит три нулевых линии.

При обозначении шлицевых соединений на чертежах необходимо указывать:

1) вид центрирования,

2) число шлицов z,

3) номинальные размеры (D, d, b) и рядом с этими размерами посадки.

Центрирование происходит по тому размеру, у которого минимальные наиболее вероятные зазоры. Для данного рисунка наиболее вероятные, или характерные, зазоры находятся в области внутреннего диаметра (d), следовательно, центрирование происходит по внутреннему диаметру.

При обозначении шлицевых размеров на чертежах требуется указать достаточно много размеров. Приведем пример того, как изображаются посадки комбинированного типа на сборочных чертежах для конкретного случая.

Вид центрирования (d, D, b).

z = 8 – число шлицов,

d = 36 мм – внутренний диаметр,

D = 40 мм – наружный диаметр,

b = 7 мм – ширина шлицов.

Приведем примеры обозначения данного шлицевого соединения в трех случаях:

I. когда центрирование осуществляется по внутреннему диаметру (d);

II. когда центрирование осуществляется по наружному диаметру (D);

III. когда центрирование осуществляется по ширине шлица (b).

d – вид центрирования;

8 – число шлицов;

36 – внутренний диаметр с соответствующей посадкой ;

40 – наружный диаметр с посадкой , которой соответствуют большие зазоры;

7 – ширина шлица с посадкой , этой посадке также соответствуют достаточно

Данное обозначение отвечает приведенной комплексной схеме полей.

II. Рассмотрим случай центрирования по наружному диаметру, являющийся

широко распространенным и самым экономически эффективным применяемым видом центрирования, если выполняются определенные соотношения твердости втулки и вала.

Обозначение в этом случае аналогично первому варианту, но есть существенное отличие: если центрирование происходит по наружному диаметру, то не указывается посадка для внутреннего диаметра соединения.

III. Третий вид центрирования используется для реверсивных шлицевых соединений.

Для этого вида центрирования также не регламентируется посадка по внутреннему диаметру. По наружному диаметру используется посадка с достаточно большим зазором . Если центрирующим параметром является ширина шлица целесообразно приблизить поле допуска е8 к нулевой линии (рис. 41), тогда центрирующей посадкой по ширине шлица следует выбрать .

Контроль шлицевых соединений осуществляется поэлементными непроходными калибрами и комплексными проходными калибрами. Подробнее контроль элементов сложной формы с помощью калибров будет рассмотрен в других разделах. Здесь же следует отметить, что калибр в любом случае представляет собой деталь ответную, например, для контроля шлицевой втулки используется шлицевой вал, изготовленный с полями допуска примерно в 10 раз меньшими, чем допуск соответствующего рабочего шлицевого вала. Это будет проходной шлицевой вал для контроля шлицевой втулки. Непроходные калибры поэлементны, так как в этом случае помимо погрешности на размеры необходимо контролировать погрешности формы.

§ 19. Классификация резьб. Профиль и основные параметры метрической резьбы.

Резьбовые соединения предназначены для:

1) крепления деталей (крепежные резьбы),

2) преобразования вращательного движения в поступательное (кинематические резьбы),

3) обеспечения герметичности (трубные и арматурные резьбы),

4) решения специальных задач (специальные резьбы).

Все эти типы резьб встречаются в авиационной ракетно-космической технике. На трубных и арматурных резьбах базируется стендовое ракетно-космическое оборудование. Кинематические резьбы используются в станках, в головках различных измерительных приборов. Специальные резьбы – для телескопов, окуляров подводных лодок (окулярные резьбы), для решения трудных резьб в буровых вышках, т.е. для решения специальных задач.

В основном мы будем рассматривать крепежные резьбы, как наиболее распространенные, но надо сказать, что принципы, заложенные в стандартизацию крепежных резьб годны и для других случаев.

В зависимости от формы профиля различают:

4. круглые резьбы.

Кроме того, профиль резьбы может быть как симметричным, так и несимметричным (силовые резьбы).

В зависимости от расположения поверхности резьбы различают цилиндрические и конические резьбы, а также внутренние (гайка), наружные (болт) резьбы, от направления вращения резьбы делятся на правые и левые, от числа заходов - одно- и многозаходные резьбы.

Общим требованием для всех типов резьб является обеспечение долговечности и свинчиваемости, без подгонки независимо изготовленных резьбовых деталей.

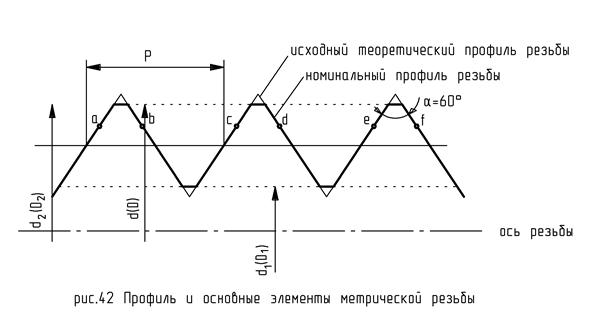

Профиль и основные элементы метрической резьбы регламентируются ГОСТом 9150-81.

Исходный теоретический профиль такой резьбы характеризуется тремя параметрами.

1) Средний диаметр болта (наружной резьбы) d2 и гайки (внутренней резьбы) D2.

Средний диаметр – диаметр воображаемого цилиндра, соосного с резьбой, образующая которого в любой осевой плоскости делится боковыми сторонами витков резьбовой поверхности на равные части.

Изобразим ось резьбы и виртуальную цилиндрическую поверхность с диаметром d2 (D2), которая разделена на равные отрезки пока еще виртуальными витками резьбы (ab=bc=cd=….). Для построения исходного теоретического профиля необходимо взять угол в 60° и опускать его до тех пор, пока он не пересечется с соответствующими точками. Таким образом, мы получим исходный теоретический профиль резьбы (рис. 44).

2) Шаг резьбы Р – расстояние между параллельными сторонами двух соседних витков резьбы, измеренное в направлении оси резьбы.

3) - угол профиля резьбы. Это угол между боковыми сторонами осевого профиля резьбы (для метрической резьбы = 60º), в осевом сечении - сечения витков, соответствующие равносторонним треугольникам.

Так же кроме шага осевые размеры резьбы характеризуются ходом резьбы. Многозаходные резьбы применяются в случае соединения тонкостенных деталей, когда радиальный размер резьбы должен быть ограничен. Изобразим исходный теоретический профиль однозаходной резьбы. Для того чтобы передать примерно такие же усилия, уберем впадины и симметрично им создаем выступы. Резьба будет обладать большей прочностью при тех же осевых усилиях.

Номинальный профиль резьбы помимо указанных характеризуется дополнительно еще двумя параметрами:

4) d1 (D1) – внутренний диаметр резьбы,

5) d (D) – наружный диаметр резьбы.

Происходит подрезка теоретического профиля резьбы и номинальный профиль будет выглядеть следующим образом (рис. 42 и у этого профиля дополнительно появляются еще два диаметра.

Наружный диаметр резьбы – диаметр воображаемого цилиндра, описывающего номинальную резьбовую поверхность.

Внутренний диаметр резьбы (d1, D1) – диаметр воображаемого цилиндра вписанного в номинальную резьбовую поверхность.

Номинальная резьбовая поверхности является общей для сопрягаемых резьбовых деталей.

Осевое сечение номинальной резьбовой поверхности называется номинальным профилем.

В зависимости от соотношения между наружным диаметром резьбы и шагом различают резьбы с крупным и мелким шагом.

Если это соотношение:

то говорят о резьбах с крупным шагом, который в обозначении на чертежах не приводится. Указание шага необходимо для резьб с мелким шагом.

Рассмотрим обозначение резьбы:

М – обозначает метрическую резьбу (α=60°);

24 – наружный диаметр d = D = 24мм.

Обозначение следует читать следующим образом: метрическая резьба с наружным диаметром 24 с крупным шагом. Если необходимо числовое значение шага, то следует посмотреть в соответствующий ГОСТ. Иногда для решения специальных задач используются резьбы с мелкими шагами и для их нарезания применяются специальные инструменты.

Резьба метрическая с наружным диаметром 24мм и с мелким шагом - 1,5мм.

При использовании резьб с мелким шагом увеличивается нагрузка на резьбу при меньших радиальных размерах. Это один из путей увеличения нагрузки резьбы при уменьшении радиальных габаритов, другой – увеличение заходности резьбы.

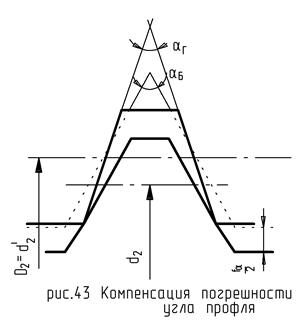

Прежде чем перейти к назначению полей допуска и посадок резьбы необходимо понять, что поскольку резьба является сложной фасонной поверхностью, характеризующейся 5 параметрами, то, по большому счету, на все параметры нужно назначить поля допуска. Особенно тяжело это сделать для шага и угла, поскольку данные параметры особенно сложно контролировать, а значит и выдерживать, поэтому в резьбовых соединениях отказались от обычной схемы назначения полей допуска. Также все параметры связаны между собой геометрически, поэтому невозможно назначать поля допуска соответствующие этим параметрам независимо друг от друга. И мы имеем право задавать поля допуска не на все эти параметры. Эти соображения и приводят нас к понятию компенсации.

Поля допуска резьбовых деталей назначают только для диаметров, а неточности изготовления по шагу ΔΡ и по углу Δα компенсируют за счет изменения среднего диаметра резьбы. Соответственно - компенсация среднего диаметра по шагу и - компенсация среднего диаметра по углу α.

Возникает вопрос, почему мы назначаем компенсации именно по среднему диаметру резьбы, а не по наружному или внутреннему. Дело в том, что во всех резьбовых соединениях, а они бывают переходными, с натягом, с зазором (чаще с зазором), плотность свинчивания определяется только поверхностью соответствующих витков. По наружному или внутреннему диаметру во всех этих резьбах назначается зазор. Характер соединения определяется контактом по боковым поверхностям витков. И даже если в резьбовом соединении применяется посадка с натягом, по внутреннему или наружному диаметру будет зазор, поэтому компенсация назначается по среднему диаметру. По нему же назначаются и все поля допуска.

Разберемся, почему возникает погрешность изготовления по углу и шагу. При изготовлении резьбы на станке задается число оборотов и подача, и резцом нарезается резьба, также можно использовать и другие инструменты (метчики, плашки). В любом случае нарезающий инструмент изготовлен с погрешностью, погрешность имеет и ходовой винт станка и обороты станка. Погрешность может накапливаться по длине резьбы или возникать только в определенных местах. Погрешность угла профиля образуется из-за неточности угла режущего клина.

Рассмотрим пример диаметральной компенсации по среднему диаметру погрешности угла профиля α.

Пусть имеется идеальная гайка с идеальным углом профиля и некоторым средним диаметром . Представим, что с идеальной гайкой мы хотим свинтить болт с таким же средним диаметром, но с погрешностью по углу профиля (рис. 46). Из рисунка видно, что если у болта такой же средний диаметр, то его профиль будет пересекаться с профилем гайки. Ясно, что свинчивание таких деталей невозможно, следовательно, должно произойти либо смятие поверхности (искажение профиля), либо отсутствие свинчивания.

Компенсация проходит следующим образом, возможны два пути – уменьшение среднего диаметра болта, или увеличение среднего диаметра гайки, рассмотрим второй путь. Точку пересечения поднимем на величину диаметральной компенсации среднего диаметра. Но следует помнить о том, что с противоположной стороны, ниже оси, должна произойти такая же компенсация, поэтому компенсацию запишем, как . На эту величину и поднимется вверх профиль гайки.

В результате этой компенсации получим профиль гайки.

Величина компенсации вычисляется из чисто геометрических соображений и приблизительно равна:

Таким образом, если с идеальной гайкой необходимо свинтить боль, имеющий только погрешность угла профиля , то при равных средних диаметрах:

необходимо увеличить средний диаметр гайки на величину соответствующей диаметральной компенсации. .

Тогда кажущийся средний диаметр такого болта:

- приведенный диаметр.

Аналогичным образом вводится и компенсация шага, и в общем случае приведенный диаметр болта вычисляется следующим образом:

Его необходимо свинчивать с гайкой не такого же, а меньшего диаметра

Если мы изготовили болт, у которого все размеры, кроме угла, выдержаны идеально и самым точным образом измерили его средний диаметр, то его необходимо свинчивать с гайкой не такого же диаметра, а увеличенного диаметра. Несмотря на то, что геометрический диаметр болта 10 мм, то за счет компенсации для свинчивания ему необходимо 10,1 мм. Таким образом, действительный диаметр болта всегда будет больше замеренного, гайки – меньше замеренного.

Тогда при назначении допусков на средний диаметр необходимо учитывать эти компенсации, т.е. допуск должен быть увеличен на их величину.

Допуски и посадки для шлицевых соединений с эвольвентным профилем устанавливаются по ГОСТ 6033-80. Их условное обозначение содержит номинальный (равный наружному) диаметр соединения D=m(z+l), модуль, обозначение посадки и номер стандарта.

При центрировании по боковым поверхностям зубьев. D=50 мм; m=2 мм;

посадка по боковым поверхностям s(e) – 9g / 9H

соединение 50 x 2 x 9H / 9g ГОСТ 6033 80

вал 50 x 2 x9g ГОСТ 6033 − 80

отверстие 50 x 2 x 9H ГОСТ 6033 − 80

При центрировании по наружному диаметру. D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D - H7 / g6 и по боковым поверхностям s(e) - 9H / 9h

соединение 50 x H7 / g6 x 2 x 9H / 9h - 80 ГОСТ 6033 80

вал 50 x g6 x 2 x 9h ГОСТ 6033 − 80

отверстие 50 x H7 x 2 x 9H ГОСТ 6033 − 80

Примеры условного обозначения: а) на валу; б) в отверстии; в) в сопряжении

Треугольные зубчатые соединения (рис. 5) применяют главным образом для неподвижного соединения деталей при передаче небольших вращающих моментов, чтобы избежать прессовых посадок, а также при тонкостенных втулках.

β - угол зуба и впадины отверстия;

Dв - наружный диаметр вала;

da - внутренний диаметр отверстия;

dв - диаметр впадины вала;

Da - диаметр впадины отверстия.

Пределы изменения основных параметров соединений: число зубьев 20—70; модуль 0,2—1,5мм; угол впадин вала 90; 72 и 60°. Центрирование только по боковым сторонам зубьев. Наряду с цилиндрическими соединениями применяют и конические. Обычно конусность 1:16, угол уклона впадины 1°37'; размеры зубьев устанавливают по большому основанию конуса (Рис. 5, сечение А—А). Соединения впадин зуба на валу 90° с числом зубьев 36 и 48 и номинальными диаметрами от 5 до 75мм принимают по табл. 7, допуски - по табл. 8. Формулы для определения параметров треугольных соединений приведены в табл. 35.

Номинальные размеры Мв и Ма выбирают по табл. 9 в зависимости от принятого номинального диаметра, равного наружному диаметру вала. На чертежах отверстия и вала указывают число зубьев z , угол 90°, угол β, диаметр начальной окружности d.

Таблица 7. Основные размеры треугольных соединений, мм

Номинальный диаметр Dв

Отверстие и вал

Диаметр начальной окружности d

Диаметр по вершинам 1

Диаметр впадин Damin

Внутренний диаметр da

Наружный диаметр Dв

Диаметр впадин dвmax

1 Теоретические диаметры по вершинам указывают на чертеже: наружный D1 только на отверстии, внутренний D2 - на валу.

Таблица 8. Допуски для треугольных соединений

Номинальный диаметр, мм

Предельные отклонения, мм

диаметров начальных окружностей *

внутреннего диаметра отверстия dа

наружного диаметра вала Dв

*Допуски даны для посадки Н9/h8.

Таблица 9. Формулы для определения параметров треугольных соединений

Формулы для соединений с числом зубьев

d'a подбирают по ГОСТ 2475-88 (табл. 38)

d'в подбирают по ГОСТ 2475-88 (табл. 38)

Кроме того, на чертеже отверстия задают наружный диаметр по вершинам D1, диаметр впадин Da с надписью «минимум» и внутренний диаметр da, а на чертеже вала - внутренний диаметр по вершинам D2, наружный диаметр Dв и диаметр впадин dв с надписью «максимум». Допуски выбирают по табл. 8. В зависимости от назначения соединения принимают нормальную или пониженную точность. Последняя предназначена преимущественно для грубых соединений с отверстием, имеющим разрез и стяжку, а также для грубых конических соединений. Допуски на диаметры начальной окружности даны для скользящей посадки с зазорами от нуля до суммы допусков на диаметры отверстия и вала. Допуск на толщину зуба отверстия равен допуску на диаметр начальной окружности (так как угол равен 90º). Допуск на толщину зуба вследствие того, что угол β равен 80 или 82,5°, на несколько тысячных миллиметра точнее, чем допуск на диаметр начальной окружности, и практически может считаться также равным допуску на диаметр начальной окружности. Таким образом, допуски на диаметр начальной окружности дают полное представление о характере посадки по толщине зуба и боковым зазорам.

При необходимости назначения другой посадки следует применять систему отверстия, чтобы сохранить неизменным допуск на отверстие. Характер посадки должен быть отражен отклонениями на диаметр начальной окружности вала, которые могут быть даны в два минуса для посадки с гарантированным зазором, в два плюса или один плюс для посадок с натягами и зазорами. При выборе посадок для вала рекомендуется придерживаться посадок, приведенных в табл. 10. Для конических валов рекомендуются переходные посадки (т.е. вал с более полным зубом).

Допуски на диаметр начальной окружности включают: собственно допуск на диаметр начальной окружности, отклонение шага и отклонение угла профиля. Допуски на внутренний диаметр отверстия da и наружный диаметр вала Dв для нормальной точности даны по 8-9 квалитету ГОСТ 25347-82, а для пониженной по 9-10 квалитету.

Диаметр проволочек для измерения зубьев и номинальные размеры между проволочками для отверстия и по проволочкам для вала стандартизованы. Все диаметры проволочек берут по ГОСТ 2475-88 для измерения резьб. Номинальные размеры между проволочками и по проволочкам дают соединение без зазора. На чертеже должны быть указаны: диаметры проволочек и номинальный размер между проволочками для отверстия и по проволочкам для вала, на чертеже делают надпись: «Отклонения по диаметру начальной окружности».

Допуски на размеры Мв и Ма (см. рис. 5) те же, что на диаметр начальной окружности. Размеры Мв и Ма на чертежах должны быть снабжены надписью: «Отклонения по диаметру начальной окружности». Основной расчетной величиной является диаметр начальной окружности d, который делит пополам теоретическую высоту зубьев по вершинам профиля. Теоретические диаметры по вершинам профиля - наружный D1 и внутренний D2 - служат для вычисления размеров по проволочкам для вала и отверстия и размеров режущего и мерительного инструмента.

Таблица 10. Посадки вала(Размеры, мм)

Диаметр начальной окружности вала d

Для нормальной точности посадка

Для пониженной точности посадка

3.4 Зубчатые передачи .

Зубчáтая переда́ча — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубча́тое колесо́ или шестерня́ — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое — колесом. Назначение - передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси или преобразование вращательного движения в поступательное, и наоборот.

Зубчатые колеса и передачи классифицируют по различным признакам, например по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние), по направлению зубцов (прямозубые, косозубые, винтовые, шевронные), по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова), по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися). Среди множества классификаций важнейшими для определения точностных параметров являются те, которые определяют функциональное назначение передачи.

Требования, предъявляемые к точности зубчатых передач, зависят от назначения передач и условий их эксплуатации. В приборах, делительных машинах и технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые "отсчетные передачи", в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес или кинематической точности. Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

Достаточно часто встречаются в технике и "силовые" или тяжело нагруженные зубчатые передачи, к которым не предъявляют высоких требований точности вращения (передачи в домкратах, лебедках, прессах и т.д.). При передаче больших крутящих моментов требуется хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Особая трудность при нормировании точностных требований к зубчатым колесам заключается в том, что эти детали являются сложными по своей геометрической форме, а кроме того, они являются элементами кинематической цепи. Поэтому и необходимо при нормировании учитывать их основное служебное назначение - передачу движения с одного вала на другой. Для правильного нормирования точности зубчатых колес для обеспечения разнообразных эксплуатационных требований, в нормативных документах по точности колес и передач установлены (нормируются) четыре группы почти независимых параметров, которые названы нормами точности. Нормы точности на зубчатые колеса и передачи представляют собой набор требований к точности геометрических и кинематических параметров зубчатых колес и передач для оценки этой точности в отношении определенного эксплуатационного признака.

Называются эти нормы:

1) нормы кинематической точности,

2) нормы плавности работы,

3) нормы полноты контакта зубьев,

4) нормы бокового зазора.

В нормах кинематический точности нормируются требования к таким геометрическим и кинематическим параметрам колеса и передачи, погрешность которых влияет на погрешность передаточного отношения за полный оборот колеса, т.е. характеризует погрешность в угле поворота за один его оборот по сравнению с тем, если бы вместо него находилось абсолютно точное колесо.

В нормах плавности работы нормируются требования к точности таких геометрических и кинематических параметров колеса и передач, погрешность которых также влияет на кинематическую точность, но эта погрешность проявляется многократно за один оборот колеса, т.е. один или несколько раз на каждом зубе. Эти требования имеют наибольшее значение для передач, работающих на больших скоростях, поскольку такие погрешности являются источником ударов, приводящих к появлению шума и вибраций.. В нормах контакта нормируются требования к таким геометрическим и кинематическим параметрам колес и передач, погрешность которых влиияет на величину площади поверхности касания при вращении зубьев сопрягаемых колес.

Требования к контакту поверхностей имеют особо важное значение дня передач, работающих с большими нагрузками.

В нормах бокового зазора[4] нормируются требования к таким параметрам колеса и передачи, которые влияют на зазор по нерабочим профилем зубьев при соприкосновении по рабочим профилям зубьев.

Например, в редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют "скоростные передачи" (высокоскоростные, быстроходные), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия. Плавность работы передачи зависит от колебания мгновенных передаточных отношений, то есть от разностей передаточных отношений в каждый момент зацепления, которые многократно воспроизводятся за один оборот зубчатого колеса. Основными источниками неплавности работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев). Колеса скоростных передач, как правило, имеют средние модули и передают не слишком большие моменты, однако их зубья могут подвергаться значительным динамическим воздействиям.

В зависимости от условий работы меняются требования и к боковому зазору между нерабочими профилями зубьев. Эвольвентное зацепление теоретически способно работать при нулевых боковых зазорах (толщина зуба, находящегося в зацеплении, равна ширине впадины ответного колеса). Однако неточности изготовления зубчатого венца приводят к искажению формы и взаимному смещению реальных профилей зубьев, что может вызвать их деформацию или поломку. Видоизменяют профиль зубьев и его расположение также температурные и силовые деформации. Смещение реальных профилей зубьев может также быть следствием неточностей монтажа зубчатых колес.

Для компенсации неточностей изготовления и монтажа, силовых и температурных деформаций используют зазор между нерабочими сторонами профилей зубьев находящихся в зацеплении колес. Ширина впадины, превышающая толщину зуба, обеспечивает не только компенсацию технологических погрешностей и деформаций, но и служит также для размещения между зубьями слоя смазки, которая при отсутствии зазоров выдавливалась в процессе работы.

В реверсивных передачах и передачах, работающих в старт-стопном режиме, назначают минимальный боковой зазор, что позволяет предупреждать удары при перемене направления вращения или начале движения после остановки. Значительные зазоры назначают в передачах, работающих при высоких температурах, и т.д.

Геометрические параметры цилиндрических зубчатых передач внешнего зацепления. Все геометрические параметры подразделяются на исходные т.е. параметры, которые выбираются конструктором; основные параметры, которые рассчитываются на основании исходных параметров и контрольные параметры - дополнительные параметры необходимые для контроля качества изготовления зубчатых колес.

Таблица 1. Исходные параметры цилиндрических зубчатых передач

расчет размеров для контроля взаимного положения одноименных профилей зубьев

2.10.2. Допуски и посадки шлицевых соединений с эвольвентным профилем зубьев

Номинальные размеры шлицевых соединений с эвольвентным профилем (рис. 2.58), номинальные размеры по роликам (рис. 2.59) и длины общей нормали для отдельных измерений шлицевых валов и втулок должны соответствовать ГОСТу 6033 – 80*.

Допуски и посадки шлицевых соединений установлены ГОСТом 6033 – 80* по трем видам центрирования: по боковым поверхностям зубьев, наружному диаметру и по внутреннему диаметру.

Для шлицевых эвольвентных соединений создана принципиально новая система в рамках международных норм взаимозаменяемости.

Для нормирования точности изготовления ширины впадины втулки и толщины зуба вала установлены два вида допусков: собственно ширины впадины втулки и толщины зуба вала, обозначаемые соответственно Те и Тs, и суммарный допуск Т, включающий отклонение собственно ширины впадины (толщины зуба) и отклонение формы и расположения элементов профиля впадины (зуба). Расположение полей допусков собственно ширины впадины (толщины зуба) и поле допуска для отклонения формы и расположения элементов профиля и посадки приведены на рис. 2.60. Числовые значения номинальных размеров по роликам, длин общей нормали и допусков на эти параметры, а также допусков Те, Тs и Т даны в ГОСТе 6033 – 80*.

Допуски на наружный и внутренний диаметры (центрирующие и нецентрирующие) выполняются по ГОСТу 25347 – 82*.

Поля допусков нецентрирующих диаметров должны соответствовать указанным в ГОСТе 6033 – 80*.

Условные обозначения шлицевых эвольвентных соединений, валов и втулок содержат: номинальный диаметр соединения D, модуль m, обозначение посадки соединения (полей допусков втулки и вала), помещаемое после размеров центрирующих элементов, номер стандарта.

Примеры обозначений эвольвентных соединений:

1) D = 50 мм, m = 2 мм с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g: соединения 50 ´ 2 ´ 9Н/9g ГОСТ 6033 – 80*; втулки 50 ´ 2 ´ 9Н ГОСТ 6033 – 80*; вала 50 ´ 2 ´ 9g ГОСТ 6033 – 80*.

2) D = 50 мм, m = 2 мм с центрированием по наружному диаметру, с посадками по диаметру центрирования H7/g6 и по нецентрирующим боковым поверхностям зубьев 9H/9g: соединения 50 ´ 7H/6g ´ 2 ´ 9H/9g ГОСТ 6033 – 80*; втулки 50 ´ 7Н ´ 2 ´ 9H ГОСТ 6033 – 80*; вала 50 ´ 6g ´ 2 ´ 9g ГОСТ 6033 – 80*.

3) D = 50 мм, m = 2 мм с центрированием по внутреннему диаметру ( i ), с посадками по диаметру центрирования H7/g6 и по нецентрирующим боковым поверхностям зубьев 9H/9h: соединения i 50 ´ 2 ´ 7H/6g ´ 9H/9h ГОСТ 6033 – 80*; втулки i 50 ´ 2 ´ 7Н ´ 9H ГОСТ 6033 – 80*; вала i 50 ´ 2 ´ 6g ´ 9h ГОСТ 6033 – 80*.

2.10.3. Контроль точности шлицевых соединений [50]

Шлицевые соединения контролируют комплексными проходными

Контроль шлицевого вала или втулки комплексным калибром достаточен в одном положении, без перестановки калибра. Контроль поэлементным непроходным калибром необходим не менее чем в трех различных положениях. Если поэлементный непроходной калибр проходит в одном из этих положений, контролируемую деталь считают бракованной.

Допуски калибров для контроля шлицевых прямобочных соединений регламентированы ГОСТом 7951 – 80*, допуски и виды калибров для контроля шлицевых эвольвентных соединений — ГОСТом 24969 – 81*.

2.11. Расчет допусков размеров, входящих в размерные цепи

2.11.1. Основные термины и определения, классификация размерных цепей

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерной цепью называется совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Звеном называется каждый из размеров, образующих размерную цепь. Звеньями размерной цепи могут быть любые линейные или угловые параметры: диаметральные размеры, расстояния между поверхностями или осями, зазоры, натяги, перекрытия, мертвые ходы, отклонения формы и расположения поверхностей (осей) и т. д.

Любая размерная цепь имеет одно исходное (замыкающее) звено и два или более составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с техническими условиями. Понятие исходного звена используется при проектном расчете размерной цепи. В процессе обработки или при сборке изделия исходное звено получается обычно последним, замыкая размерную цепь. В этом случае такое звено именуется замыкающим. Понятие замыкающего звена используется при поверочном расчете размерной цепи. Таким образом, замыкающее звено непосредственно не выполняется, а представляет собой результат выполнения (изготовления) всех остальных звеньев цепи.

Составляющими называются все остальные звенья, с изменением которых изменяется и замыкающее звено.

На рис. 2.62 приведены примеры эскизов детали (а) и сборочного узла (б), а также размерные цепи для них (в виде размерных схем) - детальная (в) и сборочная (г), с помощью которых решаются задачи достижения заданной точности замыкающего звена АD.

Составляющие звенья размерной цепи разделяются на две группы. К первой группе относятся звенья, с увеличением которых (при прочих постоянных) увеличивается и замыкающее звено. Такие звенья называются увеличивающими (на рис. 2.62, а звено А2).

Ко второй группе относятся звенья, с увеличением которых уменьшается замыкающее звено. Такие звенья называются уменьшающими (на рис 2.62, а звено А1и А3).

В более сложных размерных цепях можно выявить увеличивающие и уменьшающие звенья, применив правило обхода по контуру. На схеме размерной цепи исходному звену предписывается определенное направление, обозначаемое стрелкой над буквенным обозначением.

Все составляющие звенья также обозначаются стрелками, начиная от звена, соседнего с исходным, и должны иметь один и тот же замкнутый поток направлений (см. рис. 2.62, а). Тогда все составляющие звенья, имеющие то же направление стрелок, что и у исходного звена, будут уменьшающими, а остальные звенья цепи — увеличивающими.

Размерные цепи классифицируются по ряду признаков (табл. 2.15). Расчет и анализ размерных цепей позволяет: установить количественную связь между размерами деталей машины и уточнить номинальные значения и допуски взаимосвязанных размеров исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машины; определить наиболее рентабельный вид взаимозаменяемости (полная или неполная); добиться наиболее правильной простановки размеров на рабочих чертежах; определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз с конструктивными).

Классификация размерных цепей [10]

| Классификационный признак | Название размерной цепи | Назначение, характеристика |

| Область применения | Конструкторская | Решается задача обеспечения точности при конструировании изделий |

| Технологическая | Решается задача обеспечения точности при изготовлении изделий | |

| Измерительная | Решается задача измерения величин, характеризующих точность изделий | |

| Место в изделии | Детальная | Определяет точность относительного положения поверхностей или осей одной детали |

| Сборочная | Определяет точность относительного положения поверхностей или осей деталей, входящих в сборочную единицу | |

| Расположение звеньев | Линейная | Звенья цепи являются линейными размерами. Звенья расположены на параллельных прямых |

| Угловая | Звенья цепи представляют собой угловые размеры, отклонения которых могут быть заданы в линейных величинах, отнесенных к условной длине, или в градусах | |

| Плоская | Звенья цепи расположены произвольно в одной или нескольких параллельных плоскостях | |

| Пространственная | Звенья цепи расположены произвольно в пространстве | |

| Характер звеньев | Скалярная | Все звенья цепи являются скалярными величинами |

| Векторная | Все звенья цепи являются векторными погрешностями | |

| Комбинированная | Часть составляющих звеньев размерной цепи — векторные погрешности, остальные — скалярные величины | |

| Характер взаимных связей | Параллельно связанные | Размерные цепи (две или более), имеющие хотя бы одно общее звено |

| Независимые | Размерные цепи, не имеющие общих звеньев |

Расчет размерных цепей и их анализ — обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии. При этом различают две задачи:

Прямая задача. По заданным номинальному размеру и допуску (отклонениям) исходного звена определить номинальные размеры, допуски и предельные отклонения всех составляющих звеньев размерной цепи. Такая задача относится к проектному расчету размерной цепи.

Обратная задача. По установленным номинальным размерам, допускам и предельным отклонениям составляющих звеньев определить номинальный размер, допуск и предельные отклонения замыкающего звена. Такая задача относится к поверочному расчету размерной цепи.

Решением обратной задачи проверяется правильность решения прямой задачи.

Существуют методы расчета размерных цепей, которые при внедрении результатов расчета обеспечивают полную и неполную (ограниченную) взаимозаменяемость. Кроме того, применяют теоретико-вероятностный метод расчета размерных цепей.

Допуски и посадки эвольвентных шлицевых соединений

- Эвольвентные шлицевые соединения смещают линейные шлицевые соединения, особенно в сильно нагруженных механизмах. Объясни это. Повышенная прочность зубьев эвольвентных шлицевых валов, их высокая технологичность (специальные модули, шлицевые Размер вала нарезается с помощью одного червячного резца), высокая точность центрирования шлицевых соединений. Шлицевые валы и втулки для эвольвентных шлицевых соединений различаются по форме и размеру зубьев и впадин аналогичных валов и втулок. Прямое шлицевое соединение.

Стороны и углубления зуба выполнены по кривой, называемой эвольвентной, которая напоминает контур зуба. Коробка передач. Профиль зуба обведен вокруг выступов и впадин. Для вала (рис. 7, а) диаметр круга над зубьями равен Диаметр окружности s1a, а углубление составляет L. Для рукавов (рис. 7, 6) диаметр окружности углубления обозначен буквой О. Рисунок 7.

Шлицевое соединение с эвольвентным профилем зуба: А диаметр окружности верхней части зуба — во. Важными размерными характеристиками зубьев вала и втулки являются толщина зубьев вала и ширина полости e. Втулка, определяемая шагом окружности диаметром L. Диаметр делительной окружности представлен числом зубьев r и модулем t (4 = tg). Наружный диаметр O — это номинальный диаметр соединения, а эвольвентное шлицевое соединение центрируется на наружном диаметре P (рис. 7). в) 5 = е вдоль стороны зуба (рис. 7, г и д). Может быть размещен вокруг внутреннего диаметра.

Полость вала и форма дна рукава Возможны как округлые (см. Рис. 7, d), так и плоские (см. Рис. 7, d). В приведённой ниже таблице указан ряд размеров шлицевых эвольвентных швов (номинальный диаметр O, модуль t, количество зубьев g). 13 и номинал В таблице приведены размеры шлицевого эвольвентного вала и втулки (0,5; 0,8; 1,25; 2; 3; 5 и 8 мм) в первом ряду модулей. 14. В таблице ниже перечислены поля допусков и подгонки сплайн-эвольвентных соединений. 15 (фиг. 8 и 9). Посадка с нецентрированным диаметром устанавливается только на плоском дне полости (Таблица 15).

По той же причине нет допусков для диаметра P, полой окружности гильзы. Размер диаметра P ограничен до минимума Значение. Допуск между шириной e полости гильзы и толщиной 5 зуба не допускается квалификацией, но допускается степенью точности, указанной числами в порядке Потеря точности: 7, 9 и 11 (дополнительная точность 8 и 10 градусов предусмотрена для толщины зуба вала 5). Различать поля 13. Сплайновой эвольвентный сустав с 2 зубцами. Продолжение стола. 13 Примечания: 1. При выборе номинального размера и модуля во втором ряду. 2. Рекомендуется зубец номер g с рамкой. 3.

Если возможно, не используйте модули 3,5 мм. 14. Номинальные размеры (мм) Шлицевой эвольвентный вал и втулка (см. Рисунок 7) Примечание Номинальные размеры шлицевых валов и втулок с модулями во втором ряду (0,6; 1; 1,5; 2,5; 3,5; 4; 6 и 10 мм) приведены в ГОСТ 6033-80. Допуск по степени точности Допуск по квалификации поля, степень точности в символе поля допуска указывается с левой стороны основного Отклонение, например 7H, 9b и т. д. В приведённой ниже таблице показано отклонение ширины полости е втулки или толщины зубьев 8 вверх и вниз. 16.

- Отклонение отсчитывается от номинального размера 8 = е. По дуге основного круга L Примечание: I. При выборе поля допуска первая строка должна иметь приоритет над второй строкой. 2. Приоритетная посадка оформлена. 3. Максимальный нецентрирующий диаметр рассчитывается по следующей формуле: O pi = O + 2.2t n 6uP1LK * — = O-2.2t, где модуль t-II. Сплайновые эвольвентные соединения подвержены изменениям формы поверхности и положения. Поэтому, чтобы обеспечить стандарт излишеств Общий допуск T (см. Рисунок 8) установлен.

Он состоит из двух допусков, Ty (Te) и T-T8 (T-Te), которые подходят для размера 5 (s). Форма и положение элементов вала зубчатого профиля (соответственно профиль втулки полости). Поле допуска T-T 8 на рисунке заштриховано сбоку. Отклонение ширины полости рукава. Поскольку допуск T толщины зуба вала и ширины полости гильзы состоит из двух частей, стандарт включает три отклонения. (Всего), EZ для вала и E1 для рукава.

Верхний esc и нижний e1 предназначены для вала, а E8 и E1e — для втулки соответственно (см. Таблицу 16). На рисунке показано изменение символа эвольвентного сплайнового соединения на чертеже. 10 а. Опция указывает на сплайн-эволюту Соединение с P = 50 мм; t = 2 мм, если центрировать сторону зуба с посадкой 9 Н у-вариант Центрируется по наружному диаметру с посадкой H7 66. При центрировании внутреннего диаметра с помощью опции III-Fit H7 §6. Пример 3. Для шлицевого соединения (опция, рис. 10c) определите максимальные размеры и зазор вала и втулки и следуйте рисунку Расположение поля допуска.

Шлицевое соединение устанавливается по центру вдоль стороны зуба. Номинальный (начальный) диаметр соединения P 50 мм, модуль t = 2 мм, количество зубьев (согласно табл. 13) г = 24. По данным табл. Толщина зуба по шагу 14 шага -3.026 мм, диаметр круга Вершина зубца Aa = 49,6 мм, для шлицевой втулки ширина углубления по окружности шага e составляет 3,026 мм, диаметр окружности вершины Втулка зуба Оа = Рисунок 10.

Указание допусков и соответствий при соединении при центрировании: Профиль I-Tooth (a) и расположение поля допусков (b n a) и, в зависимости от наружного диаметра 11-внутренний диаметр сплайн Рассчитать диаметр шага окружности = lg = 2-24 = -48-й. Но согласно прнмех. Для плоской формы с 3 15 основаниями на столе диаметр полой окружности вала d pmx = O— -2,2м = 50—2,2-2 = 45,6 мм, а диаметр окружности полости гильзы С — 0-50 мм. Допуски устанавливаются для каждого размера детали сплайна. Со стола. 15 Записать во вспомогательную таблицу. 17. же Рисунок II.

Интегрированный датчик для контроля сплайна, прямых частей соединения: штекер o-калибра; кольцо b-калибра Таблица записывает верхнее, нижнее и основные отклонения таблицы. 16, и отклонение выше и ниже поля допуска Таблица диаметров 2: 9 (для 19), 12 (для 1116) и 7 (для H11 и H16). Предельные размеры и допуски рассчитываются по формулам в таблице. 3 1, а максимальный зазор согласно таблице. Глава 4 1. В таблице. На фиг.17 показаны максимальные размеры и допуски фактической ширины полости 5 и толщины зубьев 5. Общая погрешность рукава T = -71 мкм. Используется для сложных расчётов штекера.

Расположение поля допуска показано на рисунке. 10 б Размеры шлицевого вала и шлицевой втулки контролируются с помощью гладкого отверстия (кронштейн и пробка) для каждого элемента, Комплексный калибр. Датчики для контроля диаметра аналогичны калибровочным кронштейнам и калибровочным заглушкам, используемым для контроля цилиндрических форм. Вал и втулка. Встроенный проходной калибр контролирует отклонение микробов и положение на поверхности. Без этого контроля невозможно обеспечить Сборка шлицевых деталей.

На рисунке 11 показана шлицевая линейная втулка (Рисунок 11, а) и встроенный датчик для контроля сплайна Прямой вал (рис. 11.6). Проверяемый встроенный манометр должен войти в отверстие в шлицевой втулке. Одинаково сложный Кольцевой манометр должен проходить вдоль шлицевого вала. Датчик отмечен символом для части, которую покрывает калибр.

Изучу , оценю , оплатите , через 2-3 дня всё будет на «4» или «5» !

Откройте сайт на смартфоне, нажмите на кнопку «написать в чат» и чат в whatsapp запустится автоматически.

f9219603113@gmail.com

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.9219603113.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: