Геометрические параметры зуба протяжки

Опубликовано: 29.04.2024

Профиль зубьев протяжки в сечении, к режущей кроме, имеет следующие элементы:

- шаг зубьев, определяемый как расстояние между вершинами двух соседних зубьев;h -высота зуба;d -длина спинки, определяемая как длина главной задней поверхности,ч- радиус закругления дна впадины для размещения стружки,

, гдеl -длина протягиваемой поверхности в направлений движения протяжки;tр -шаг между зубьями режущей части. Ширина срезаемого слоявопределяется как длина активной части режущей кромки одного зуба.

К геометрическим параметрам зуба протяжки относятся: передний угол

; задний угол

; угол заострения

; угол резания

;угол наклона главной режущей кромки -

. Величина заднего угла

выбирается небольшой (

порядка 3°;

=1,5°) для сохранения размеров при переточках.

На калибрующих зубьях имеются цилиндрические ленточки для калибрования обрабатываемой поверхности f=0,05 - 0,3 мм. После перетачивания по передней поверхности высота калибрующих зубьев уменьшается, зубья начинает работать как переходные, а затем как режущие.

Особенности конструкции прошивок сводятся к отсутствию замковой части, шейки, переходного конуса.

Наружные протяжки (рис.24) не имеют направляющих, шейки и переходного конуса. Задний угол

таких протяжек может назначаться до 10°, гак как возможны регулировки высоты зубьев за счет прокладок или клиньев, располагаемых между столом и протяжкой. Переточки таких протяжек могут вестись как по передней, так и по задней поверхностям.

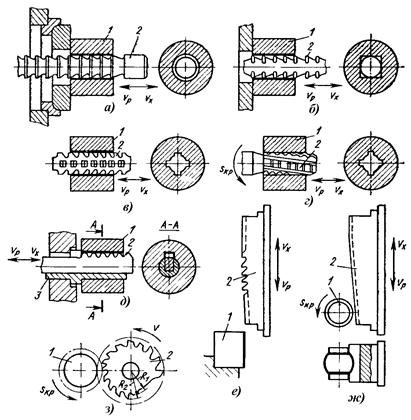

Конструктивное оформление протяжных инструментов разнообразно. Некоторые конструкции даны на рис.23.

Рис.24 Протяжки. а) для наружного протягивания; б) внутренняя протяжка профильной схемы; в) внутренняя протяжка генераторной схемы; г) винтовая протяжка для глубокого отверстия

Протяжка для глубокого протягивания (рис.24,г) имеет двухзаходные зубья на конической поверхности с углом конусности . Для лучшего отвода стружки протяжке сообщается винтовое движение. Износ зубьев протяжки происходит по задней и передней поверхностям, по ленточке калибрующих зубьев и по уголкам.

Критерием износа служит величина износа по задней грани h3. Наибольшая величина износа h3 имеет место в местах сопряжения стружкоразделительной канавки с задней поверхностью зубьев. Объясняется это тем, что на этих участках температура нагрева режущей кромки несколько выше, чем на всей остальной части зуба из-за увеличения здесь сил трения, возникающего в результате образования радиусов округления режущих кромок.

Допустимая величина износа по задней поверхности – h3 составляет 0,2 - 0,3 мм, при повышенных требованиях к шероховатости в пределах в Ra 0,63 - 0,16 мкм величина h3 не должна превышать 0,08 - 0,1 мм.

Стойкость протяжек определяется материалом их режущей части, обрабатываемым материалом, размерами протяжек и заданной точностью обработки.

Несмотря на то, что протяжки и работают на небольших скоростях резания ( 0,5 - 14 м/мин), их целесообразно изготовлять из быстрорежущих сталей. В отдельных случаях применяют сталь ХВГ, которая технологична при термической обработке. При обработке чугунных деталей, а также труднообрабатываемых материалов находят применение твердосплавные протяжки. Такие протяжки делаются сборными. Стойкость твердосплавных протяжек в несколько раз выше стойкости протяжек из быстрорежущей стали, однако технологические трудности их изготовления и заточки препятствует их широкому применению.

За точку протяжек выполняют только по передней поверхности зуба. Заточка производится тарельчатыми кругами на специальных заточных станках.

Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к главной режущей кромке (рис. 2.5.2). Передний угол g выбирают в зависимости от свойств обрабатываемого материала, задний угол a – в зависимости от требуемой точности обработки.

Рис. 2.5.2. Геометрия зуба протяжки

Шаг режущих зубьев tр протяжки определяют в зависимости от длины протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало не менее трех зубьев.

Виды поверхностей, обрабатываемых протягиванием

С помощью протягивания получают следующие виды поверхностей:

1) Цилиндрические отверстия протягивают круглыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных при литье и штамповке, без предварительной их обработки. Обычно длина отверстий не превышает трех диаметров.

Рис. 2.5.3. Схемы обработки заготовок на протяжных станках: 1 – заготовка; 2 – протяжка; 3 – направляющая втулка

Если торец отверстия в заготовке не обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 2.5.3, а). Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки. В тех случаях, когда после предыдущей обработки получен торец детали, перпендикулярный к оси протягиваемого отверстия, заготовка опирается на жесткую (неподвижную) поверхность.

2) Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходной поверхностью для протягивания служит круглое отверстие. На рис. 2.5.3, б приведена схема протягивания квадратного отверстия.

3) Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующими одновременно весь профиль отверстия. На рис. 2.5.3, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением, обеспечивающим дополнительное вращение протяжки (рис. 2.5.3, г) или заготовки.

4) Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствуют профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. 2.5.3, д) с применением специального приспособления – направляющей втулки 3. Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

5) Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа.

На рис. 2.5.3, е приведена схема протягивания вертикальной плоскости.

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 2.5.3, ж) и дисковыми (рис. 2.5.3, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение – поступательное, а дисковая протяжка – вращательное вокруг своей оси.

Скорость резания при протягивании – это скорость поступательного движения V протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно V = 8 – 15 м/мин.

Подача при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи Sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки.

Sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01 – 0,2 мм/зуб. Оптимальные параметры режима резания выбирают из справочников.

| | | следующая лекция ==> | |

| Протяжки | | | Строгание |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Несмотря на многообразие протяжек для обработки внутренних поверхностей их разновидности имеют те же конструктивные и геометрические параметры, что и протяжки для обработки цилиндрических отверстий (рис. 5.2).

Хвостовик служит для закрепления протяжки в патроне протяжного станка. Формы и размеры хвостовиков протяжек нормализованы: ГОСТ 4044-70 – хвостовики круглые для протяжек, ГОСТ 4043-70 – хвостовики плоские для протяжек.

Передняя направляющая часть протяжки (или просто: передняя направляющая) предназначена для установки обрабатываемой детали на протяжке перед протягиванием. Она обеспечивает плавный, без перекосов, переход детали на режущую часть протяжки.

Номинальные размеры диаметров передней направляющей и предварительно подготовленного отверстия одинаковы, а зазор обеспечивается выбором посадок. Диаметр выполняется по посадке . Шейка 2 и переходной конус 3 связывают хвостовик с передней направляющей. На шейку обычно наносят маркировку протяжки. (0,3…1,0) мм; =10…25 мм в зависимости от размеров протяжки.

Рис. 5.2. Конструктивные элементы протяжки: 1- хвостовик; 2 – шейка;

3 – переходной конус; 4 – передняя направляющая часть; 5 – режущая часть;

6 – калибрующая часть; 7 – задняя направляющая; 8 – опорная цапфа

Режущая часть протяжки снабжается большим количеством зубьев и производит всю работу по срезанию припуска. Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются: первый зуб соответствует размерам предварительного отверстия, последний – форме и размерам готового отверстия. Промежуточные режущие зубья последовательно увеличиваются в размерах, благодаря чему при протягивании осуществляется срезание зубьями припуска без движения подачи.

Калибрующая часть протяжки также имеет зубья, но в меньшем количестве; их размеры и форма одинаковы и соответствуют форме и размерам готового отверстия. Поэтому калибрующая часть гарантирует получение размеров готового отверстия и пополняет режущие зубья, выходящие из строя от износа, при переточках (первый калибрующий зуб становится последним режущим и т.д.).

Задняя направляющая препятствует перекосу детали на протяжке и повреждению обработанной поверхности детали в момент выхода из отверстия последних калибрующих зубьев; ее диаметр образует с диаметром обработанного отверстия сопряжение типа посадки .

Опорная цапфа выполняется только на тяжелых и длинных протяжках и служит для их поддержания с помощью люнета.

Геометрические параметры зубьев протяжки и размеры среза покажем на примере шпоночной протяжки (рис. 5.3). Размеры зубьев протяжки характеризуются следующими величинами:

— осевой шаг (измеряется параллельно оси протяжки);

— глубина стружечной канавки;

— ширина задней поверхности;

— радиус закругления дна стружечной канавки;

— ширина зуба (ширина среза);

и — передний и задний углы;

— вспомогательный угол (угол поднутрения) выполняется на зубьях шпоночных и шлицевых протяжек.

5.3. Геометрические параметры зубьев протяжки и размеры среза

Величины углов зависят от обрабатываемого материала и типа протяжки и изменяются в пределах . Меньшее значение следует выбирать для обработки чугуна; для углеродистых и малолегированных сталей принимается .

У протяжек с односторонним расположением зубьев и свободным направлением в отверстии не делают больше во избежание «подхватывания» протяжки обрабатываемым материалом.

У протяжек задний угол для точных отверстий обычно выбирают в пределах с целью сохранения размера зубьев. Для других типов протяжек принимают:

- протяжки круглые и гранные для отверстий Н7-Н9 — ; для отверстий грубее Н9 ; для шпоночных и пазовых с односторонним расположением зубьев , а для наружных протяжек .

Размеры срезаемого каждым зубом слоя определяются следующими параметрами: — подача на зуб, — ширина среза, — длина протягивания.

Разность размеров соседних зубьев протяжки по высоте называется подъемом протяжки на зуб ; эта величина и определяет толщину среза : .

Для протяжек с односторонними зубьями (плоские, шпоночные) подъем на зуб равен:

для симметричного расположения зубьев относительно оси протяжки (круглые, шлицевые, квадратные):

Разность между размерами последнего и первого зубьев протяжки называется суммарным подъемом протяжки:

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

2014-01-25

7834

Обработка заготовок на протяжных станках

Протягивание – лезвийная обработка резанием открытых поверхностей; главное движение, прямолинейное возвратно-поступательное, придается режущему инструменту (протяжке или прошивке), движение подачи заложено в конструкции режущего инструмента в виде подъема на зуб.

Подъем на зуб – превышение по высоте или ширине размера режущей части зуба по отношению к предыдущему зубу.

По характеру движения режущего инструмента различают протяжки (инструмент вытягивается из отверстия) и прошивки (инструмент проталкивается в отверстие).

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев, поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

По характеру обработанной поверхности различают внутренние и наружные протяжки.

Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов. Промышленностью выпускаются стандартные внутренние протяжки: круглые переменного резания диаметром 10–90 мм; обрабатываются отверстия по 7–9-му квалитетам, Ra 0,63–2,5 мкм; для протяжки квадратных отверстий со стороной квадрата 10–60 мм; обрабатываются отверстия по 11–12-му квалитетам, Ra

Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов, являются специальным видом инструмента, поэтому не стандартизованы. При наружном протягивании, которое применяется вместо строгания, фрезерования, шлифования, за одну операцию обрабатывают как можно больше сопряженных поверхностей, для этого протяжки соединяют в блоки.

Круглая протяжка (рис. 10.31) состоит из следующих элементов. Замковая часть 1 (хвостовик) служит для закрепления протяжки в патроне тягового устройства станка; шейка 2 – соединительная поверхность. Направляющий конус 3 и передняя направляющая часть 4 служат для центрирования заготовки в начале резания. Режущая часть 5 состоит из режущих зубьев, высота или ширина которых увеличиваются на высоту срезаемого слоя, и служит для срезания основной доли припуска. Для облегчения образования стружки на режущих зубьях в шахматном порядке выполняются стружколомные канавки. Калибрующая часть 6 предназначена для придания обработанной поверхности окончательной формы, необходимой точности и шероховатости. Она состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам обработанной поверхности. Задняя направляющая часть 7 необходима для поддержания протяжки при выходе ее из обработанного отверстия.

Круговая протяжка (рис. 10.32) – сложный специальный инструмент, предназначенный для наружного протягивания фасонных поверхностей (обычно для нарезания зубчатых венцов). На образующей вращающегося корпуса 9 болтами 10 закреплены блоки 8 с черновыми режущими зубьями.

По направляющим паза корпуса перемещается подвижный элемент 5, на образующей которого размещены блоки 6 с чистовыми (профилирующими) зубьями. Между последним чистовым и первым черновым зубьями находится свободный сектор 7, необходимый для подвода (отвода) протяжки в зону резания (и из нее) и для делительного поворота заготовки при нарезании зубчатого венца. Корпус 9 протяжки крепится к инструментальному шпинделю станка 1 болтами 12.

Прямолинейное перемещение чистовых зубьев относительно заготовки обеспечивается суммированием вращательного движения корпуса протяжки и возвратно-поступательного перемещения подвижного элемента. Последнее достигается взаимодействием следящих роликов 3 с копиром 13, установленным на станине 2 станка. Следящие ролики, прижимаемые к копиру пружиной 11, установлены под каждым чистовым зубом.

Прошивка 3 (рис. 10.33) проталкивается в отверстие заготовки 4 штоком поршня 2 пресса. Заготовка устанавливается на столе 1 пресса. Поскольку прошивка работает на сжатие, ее длина ограничена (не более 15 диаметров), поэтому прошивки обычно применяются для получистовой правки цилиндрических отверстий.

Черновые и чистовые зубья протяжек имеют различную геометрию. Черновые зубья (см. рис. 10.31, сечение А–А) выполняются острозаточенными.

Задний угол для внутренних протяжек равен 3°, для наружных – 3–8º. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 10–20°. Шаг между зубьями выбирается из требования одновременности работы не менее трех зубьев. Подъем на зуб – 0,06–0,3 мм/зуб.

Рис. 10.31. Круглая протяжка: 1 – замковая часть; 2 – шейка; 3 – направляющий конус; 4, 7 – пер дняя и задняя направляющие части соответственно; 5 – режущая часть (режущие зубья); 6 – калибрующая часть (калибрующие или чистовые зубья); V – движение резания; f – ленточка; Sz – подъем на зуб; t – шаг между зубьями; α, γ – главные задний и передний углы соответственно

Рис. 10.32. Круговая протяжка: 1 – инструментальный шпиндель; 2 – станина; 3 – следящие ролики; 4 – упор; 5 – подвижный элемент; 6, 8 – резцовые блоки; 7 – свободный сектор; 9 – корпус; 10, 12 – болты; 11 – пружина; 13 – копир

Рис. 10.33. Прошивание: 1 – стол; 2 – шток поршня; 3 – прошивка; 4 – заготовка; V – движение резания

Рис. 10.34. Схемы срезания припуска: а – профильная; б – генераторная; в – групповая

Чистовые зубья (см. рис. 10.31, сечение Б–Б) выполняются с ленточкой, равной 0,02–0,3 мм. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 0–15°. Нулевой передний угол обычно назначается для профильных протяжек, что позволяет не потерять геометрическую точность зубьев при переточках. Шаг между зубьями t выбирается из требования участия в работе только одного зуба. Подъем на зуб – 0,015–0,03 мм/зуб.

При протягивании фасонных внутренних поверхностей в заготовке сверлится цилиндрическое отверстие. Затем производится протягивание до получения необходимого профиля. При протягивании применяются несколько схем срезания припуска, а следовательно, и профилирования зубьев протяжки.

При профильной схеме (рис. 10.34, а) черновые и чистовые зубья профилируются по кривой, эквидистантной (равноудаленной) обработанной поверхности. Такая схема обеспечивает высокую геометрическую точность обработанной поверхности, очень простое профилирование и переточку зубьев. Но от зуба к зубу возрастает длина режущей кромки, что приводит к необходимости уменьшать подъем на зуб. Протяжки получаются настолько длинными, что приходится разбивать обработку на несколько этапов.

При генераторной схеме (рис. 10.34, б) черновые зубья профилируются дугами окружности или сочетанием дуга окружности – кривая, эквидистантная профилю, т. е. обрабатываемый профиль генерируется зубом протяжки.

Элементы конструкции и геометрические параметры протяжек

Составные части внутренних протяжек показаны на примере круглой протяжки для обработки цилиндрического отверстия (рис. 1 45).

Рабочая часть, включающая режущую часть lр, выполняющую работу по удалению припуска, и калибрующую lк, окончательно формирующую размеры отверстия и качество обработанной поверхности, является основной частью протяжки. Она состоит из зубьев остроконечной формы, имеющих переднюю поверхность 1, заднюю 2 и спинку 3 (см. рис. 1.44). Каждый зуб в отдельности представляет собой резец с присущими ему геометрическими параметрами, передним углом γ, задним углом α, углом заострения β, углом резания ϐ, которые, как и у резца, задаются в нормальной секущей плоскости между соответствующими поверхностями зуба и координатными плоскостями: основной и плоскостью резания Основная плоскость, перпендикулярная к вектору скорости резания, и плоскость резания взаимно перпендикулярны и перпендикулярны к плоскости чертежа. Для протяжек с прямыми зубьями, перпендикулярными к ее оси (рис. 1.44), плоскость чертежа является нормальной секущей плоскостью. У протяжек с наклонным зубом (плоские) или винтовым зубом (круглые) зубья имеют угол наклона главной режущей кромки λ, между режущей кромкой и основной плоскостью (см. рис. 1.52, а).

Геометрические параметры калибрующих зубьев на рис. 1.44 обозначены индексом «к». Шаг зубьев t, ширина задней поверхности зуба g, глубина h и форма R и r стружечной канавки, а также подъем на зуб Sz являются основными элементами конструкции рабочей части протяжки. Они зависят от размеров и формы обработанной поверхности, припуска на обработку, принятой схемы резания, периода стойкости протяжки, обрабатываемого материала, заданного качества обработанной поверхности и других факторов. Параметры протяжки выбираются оптимальными по критерию минимума приведенных затрат, которые минимальны при наименьшей длине и высокой стойкости протяжки, обеспечивающей большое количество переточек.

Режущая часть протяжек групповой схемы резания дополнительно подразделяется на обдирочную, переходную и чистовую части. На обдирочной и переходной частях зубья объединены в группы (секции) одинакового диаметра, а подъем задается на секцию зубьев, больший для обдирочных секций. Чистовые зубья имеют самый малый подъем, причем на каждый зуб. Такой принцип конструирования преследует цель удаления основного припуска минимальным числом зубьев с обеспечением требуемого качества обработанной детали чистовыми зубьями протяжки. Это позволяет сделать протяжку минимальной длины. Диаметр первого режущего зуба равен минимальному диаметру отверстия до протягивания, а диаметр последнего режущего зуба — диаметру калибрующих зубьев протяжки. Число зубьев зависит от припуска на обработку и подъема на зуб.

Зубья калибрующей части протяжки не имеют подъема на зуб. Их диаметр должен обеспечить максимально допустимый размер отверстия. Чем меньше шероховатость обработанной поверхности и выше ее точность, тем больше число калибрующих зубьев протяжки.

Передняя lпн и задняя lзн направляющие (рис. 1.45) служат для центрирования и направления протяжки но отверстию детали в момент начала и окончания работы. Форма и поперечные размеры передней направляющей соответствуют форме и минимальным размерам отверстия до обработки. Задняя направляющая чаще всего имеет форму окончательно обработанного отверстия с минимально допустимыми размерами.

Хвостовик lх, шейка lш, переходной конус luк и задняя замковая часть lзч (рис. 1.45) являются присоединительной частью протяжки. За хвостовик, закрепленный в тяговом патроне станка, протяжку протягивают через обрабатываемое отверстие. Размеры и форма хвостовика зависят от диаметра протяжки и зажимного патрона Переходный конус облегчает ввод протяжки в отверстие обрабатываемой детали. Длины переходного конуса и шейки выбираются такими, чтобы при положении детали, как показано на рис. 1.45, обеспечить возможность соединения хвостовика протяжки с патроном протяжного станка. Размеры площади поперечного сечения шейки должны быть меньше размеров площади опасного сечения на рабочей части, чтобы в случае разрушения протяжки по присоединительной части ее можно было восстановить.

Задней замковой частью протяжку соединяют с кареткой обратного хода станка для возврата протяжки в исходное положение. Делается это только у протяжек, работающих по автоматическому или полуавтоматическому циклу.

Разновидностью внутренних протяжек являются прошивки, которые в отличие от протяжек работают не на растяжение, а на сжатие, их проталкивают через отверстие. Во избежание продольного изгиба прошивки делают короче протяжек, поэтому для полного удаления припуска выпускается комплект прошивок из нескольких штук. Кроме того, у прошивок нет присоединительной части.

Наружные протяжки не имеют хвостовиков и направляющих частей. Крепятся они телом на плите и вместе с ней на каретке протяжного станка, перемещающейся по направляющим станины. Схемы работы плоских наружных протяжек показаны на рис 1.46.

Особенности конструкции протяжек разных типов

Протяжки одинарного резания имеют подъем на каждый зуб. Они работают по профильной или генераторной схемам резания и называются соответственно профильными (рис. 1.47) и генераторными (рис. 1.48).

У профильных протяжек каждый режущий зуб имеет форму окончательно обработанной поверхности, но меньшего размера. Окончательная форма и размеры поверхности образуются единовременно, последним режущим зубом (см. рис. 1.47). Профильная схема резания применяется только при протягивании круглых отверстий, полукруглых и плоских поверхностей, так как при более сложной форме изготовление профильных протяжек сильно усложняется.

Генераторные протяжки удаляют припуск параллельными слоями (рис. 1.48, в, г) или слоями в виде дуг концентричных окружностей (рис. 1.48, а, б). Размеры и форма обработанной поверхности воспроизводятся постепенно (генерируются) вспомогательными кромками каждого режущего зуба. Рабочая часть таких протяжек предcтавляет собой деталь, сопряженную с обрабатываемой, на которой нарезаны круглые или плоские зубья. Такие протяжки можно представить себе круглыми (рис. 1.48, а, 6) или плоскими (рис. 1.48, г) с вышлифованным на всей длине их рабочей части профилем, обратным профилю обработанной поверхности.

Стойкость генераторных протяжек, за исключением плоских, ниже, чем профильных, так как при такой конструкции задние вспомогательные углы α1 у вспомогательных режущих кромок, отделяющих срезаемый слой по толщине Sz равны нулю (рис. 1.48). Однако генераторные протяжки но сравнению с профильными проще в изготовлении и за гонке задних поверхностей. Кроме того, для обработки сложныx поверхностей выполнить протяжки по профильной схеме вообще невозможно. Поэтому генераторные протяжки повсеместно применяются при обработке деталей сложной формы. При необходимости получения повышенной точности и меньшей шероховатости обработанной поверхности обработку выполняют по комбинированной схеме резания, снабдив генераторную протяжку несколькими последними профильными зубьями п, как это показано на примере плоских протяжек (см. рис. 1.46, б, в).

Для облегчения отделения стружки на режущих зубьях протяжек одинарного резания делают узкие стружкоразделительные канавки 1, расположенные в шахматном порядке от зуба к зубу (см. рис. 1.47, 1.48). В результате образуются вспомогательные режущие кромки, отделяющие каждый участок среза по толщине. Величина задних углов на них (вспомогательных задних углов α1) зависит от формы канавок и чаще равна или близка к нулю. Это также является недостатком протяжек одинарного резания.

Протяжки групповой схемы резания имеют подъем на группу (секцию) зубьев. В секции может быть два и более зубьев одинакового размера. Работа между ними распределена равномерно по ширине среза: каждый зуб секции срезает одинаковый по длине периметра слой металла. Первые зубья секции называют прорезными, они режут своими выступами, расположенными в шахматном порядке от зуба к зубу, а последний зуб секции — зачистным. Он имеет полный профиль и срезает оставшуюся от прорезных зубьев часть слоя. Чтобы гарантировать отсутствие трения зачистного зуба по обработанной прорезными зубьями поверхности, его высоту делают на 0,02—0,03 мм меньше, чем у прорезных зубьев секции. Схемы резания такими протяжками показаны на рис. 1.49 слева, а элементы конструкции протяжек, работающих по этим схемам, — справа.

Для разделения стружки и образования режущих выступов на прорезных зубьях прорезаны широкие канавки в виде шлицевых впадин у протяжек шахматной схемы резания (рис. 1.49, а), в виде выкружек у протяжек переменной схемы резания (рис. 1.49, б, г), в виде плоских граней у протяжек многогранной схемы резания (рис. 1.49, в) и в виде плоских фасок у пазовых протяжек (рис. 1.49, д).

Протяжки групповой схемы резания имеют ряд преимуществ перед протяжками одинарного резания.

Сила резания при протягивании часто ограничивается прочностью протяжки или мощностью протяжного станка. Каждый зуб групповой протяжки срезает слой меньшей ширины, но большей толщины. При одинаковой площади сечения среза сила резания меньше при срезании слоев узких, но толстых (на силу резания большее влияние оказывает ширина среза). В результате при той же силе резания каждый зуб групповой протяжки может работать с большим сечением среза Число зубьев протяжки меньше, она получается в 1,5—2 раза короче, а поэтому дешевле и производительнее, чем протяжка одинарного резания. Такие протяжки, как и другие инструменты, работающие с увеличенной толщиной среза и уменьшенной шириной, а также присущие им схемы резания называют прогрессивными.

Способ разделения стружки, кроме шахматной схемы, обеспечивает достаточной величины вспомогательные задние углы α1 на вспомогательных режущих кромках. Теплонапряженность уголков зубьев у протяжек группового резания меньше, так как больше угол при вершине ε (см. рис. 1.47—1.49). В результате увеличенной толщины среза зубья работают под упрочненным, наклепанным слоем. Все это двукратно повышает стойкость и общий срок службы групповых протяжек по сравнению с одинарными.

Не выбрасывайте отходы вторично перерабатываемого сырья, а сдавайте его в специализированные пункты по приему втор сырья ООО «ВторРессурс». Избавляетесь от мусора не загрязняя при этом окружающую среду!

При протягивании пазов одинарными протяжками с полной шириной среза стружка, упрочненная и увеличенная по ширине от усадки, наносит царапины на боковых сторонах паза, что исключается при групповой схеме резания, удачно разделяющей стружку но ширине: обработанная поверхность получается менее шероховатой.

При многозубой секции толщину среза можно довести до миллиметра и более. В результате появляется возможность осуществлять обработку «по-черному», т.е. протягивать прошитые и литые отверстия без предварительного растачивания зенкером, так как зуб про- тяжки будет работать в удовлетворительных условиях, под загрязненной коркой.

Указанные преимущества предопределили широкое распространение протяжек группового резания, особенно переменной схемы, из-за их высокой технологичности: выкружки на зубьях радиусом RB можно получить методом врезного шлифования периферией конического круга (рис. 1.49, б). Протяжки шахматной схемы резания не применяются из-за сложности изготовления стружкоразделительных канавок и отсутствия вспомогательных задних углов α1 (рис. 1.49, а).

Сборные конструкции протяжек экономичнее цельных, так как из режущих материалов изготовляют только рабочие части или зубья, которые крепятся в корпусах из конструкционной стали. Вышедшие из строя зубья легко заменить. Кроме того, сборные конструкции часто являются единственно возможными при обработке сложных наружных поверхностей. В последнем случае протяжки выполняются в виде отдельных секций, закрепляемых на инструментальной плите (см. рис. 1.46), вместе с которой устанавливаются на станке. Наиболее распространенные способы крепления быстрорежущих и твердосплавных зубьев в секции представлены на рис. 1.50.

Внутренние протяжки также делают сборными. Наиболее простыми являются конструкции с привернутыми хвостовиками, со сменной калибрующей частью в виде жесткой или регулируемой по диаметру втулки (рис. 1.51), с зубьями-кольцами, нанизанными на стержень, как это показано для цилиндрической секции наружной протяжки (рис. 1.50, ж).

Твердосплавные протяжки используют для скоростного протягивания. Ими можно выполнять обработку и со скоростями 3—5 м/мин, но только чугуна, цветных металлов и их сплавов. Использование твердого сплава повышает производительность обработки и стойкость протяжек В большинстве случаев — это сборные конструкции с механическим креплением пластин или напайных ножей (рис. 1.50; 1.52, в). Напайка пластин непосредственно на корпуса нерациональна, так как при поломке хотя бы одного зуба протяжка выходит из строя.

Поэтому такие конструкции оправданы только в случаях, когда механическое крепление пластин или ножей невозможно. Наиболее рациональным считают протяжки с механическим креплением многогранных неперетачиваемых пластин.

Протяжки со свободным выходом стружки обеспечивают высокую производительность обработки, особенно длинных поверхностей, они не нуждаются, как обычные протяжки, в уменьшении подъема на зуб, увеличении шага и размеров стружечной канавки для размещения большого объема стружки.

У наружных плоских протяжек, работающих по профильной схеме резания, вывод стружки из канавки создают наклоном зубьев иод углом к и донышка стружечной канавки под углом ψ (рис. 1.52, а). Стружка завивается в спираль и перемещается вдоль передней поверхности зуба в направлении С.

Другие способы отвода стружки основаны на том, что на пути схода стружки имеется канал, по которому она выходит из стружечной канавки.

У плоской протяжки конструкции ФТИ НАН РБ зубья в виде отдельных ножей привинчены к корытообразному корпусу (рис. 1.52, б). Донышка у стружечной канавки нет. Стружка свободно проваливается между ножами в полость корпуса, а оттуда вымывается СОЖ под давлением в 100 Н/см2. Подъем на черновые зубья таких протяжек ограничивается только мощностью станка.

У плоских протяжек генераторной схемы резания стружка, снимаемая главными режущими кромками, перемещается в направлении С но канавкам К вдоль вспомогательных режущих кромок, обращенных к обработанной поверхности, и выходит наружу, если канавка глубокая (не менее ширины среза b), но не широкая, чтобы не позволить стружке завиваться (см. рис. 1.46, б).

Круглые протяжки со свободным выходом стружки — полые, с центральным каналом по оси (рис. 1.52, в). Перед каждым режущим зубом пробито отверстие, по которому стружка устремляется в центральный канал, а оттуда вымывается СОЖ. Подобный принцип может быть заложен в конструкцию цельной круглой протяжки, работающей по групповой схеме резания.

Уплотняющие протяжки предназначены для выглаживания и упрочнения обработанных поверхностей. Их зубья, называемые кольцами (рис. 1.53, б), не режут, а пластически деформируют обрабатываемую поверхность, повышая ее износостойкость и уменьшая шероховатость. Уплотняющими могут быть не только протяжки, но и прошивки. Кроме того, уплотняющие кольца могут быть набраны в виде отдельной секции за режущими зубьями любой протяжки (см. рис. 1.52, в).

Деформирующие протяжки используют для обработки деталей типа втулок. Они представляют собой разновидность уплотняющих протяжек, но со значительными подъемами на зуб, в результате чего пластически деформируется не только обработанный поверхностный слой, но и весь объем металла обрабатываемой заготовки. Контрольные вопросы

- Преимущества протягивания перед другими видами обработки резанием.

- Технологические возможности протяжек.

- Составные части протяжек.

- Чем отличаются прошивки от протяжек?

- Разновидности протяжек.

- Схемы резания при протягивании.

- Преимущества протяжек групповой схемы резания и причины их положительных свойств.

Читайте также: