Отстойник для слива пульпы

Опубликовано: 24.07.2024

Здания и сооружения

Электродепо следует предусматривать для технического обслуживания, текущего, среднего, капитального (при наличии ремонтной базы) и непланового ремонта электроподвижного состава и моторно-рельсового транспорта.

На территории электродепо следует размещать административные и производственные здания и сооружения, внутриплощадочные инженерные сети, парковые пути, пожарные проезды и дороги с усовершенствованным типом покрытия, соединенные с городскими проездами, с учетом перспективы развития линии и электродепо.

Территория должна быть благоустроена, иметь освещение и сплошное ограждение высотой не менее 2,5 м, оборудованное охранным освещением. Вдоль ограждения с наружной стороны необходимо предусматривать санитарно-защитную зону.

Ширину санитарно-защитной зоны от крайних парковых путей до жилых зданий следует принимать по СанПиН 2.2.1/2.1.1.1200-03.

Производственные здания для размещения электроподстанций, мастерских, складов различного назначения и персонала следует предусматривать преимущественно 3- или 4-этажными.

Здания должны отвечать требованиям СНиП 2.09.04, СНиП 31-03, СНиП 31-04 с учетом требований 5.16.

Здания должны быть радиофицированы, телефонизированы, оборудованы электрочасами, системами пожарной безопасности и охранной сигнализации.

На территории электродепо размещать следующие здания и сооружения:

для обеспечения деятельности электродепо:

цех ТР-3; СР и КР;

цех восстановительной окраски и сушки вагонов;

камеру мойки подвижного состава;

подстанции ТПП и ПП;

топливно-заправочный пункт мотовозов и автомобилей;

склады: материальный, запасных агрегатов, узлов и деталей, горюче-смазочных материалов;

парковый околоток и стрелочный пост с бытовыми помещениями, мастерскими и кладовыми;

проходную с автоматизированными устройствами контроля входа и выхода;

пост охраны портала тоннеля;

участок для отстоя, технического обслуживания и ремонта внутридеповского транспорта;

крытые площадки для грузов и металлолома, оборудованные электрическими кранами;

снеготаялку или снегоотвал;

ЦТП или котельную;

грузовую эстакаду у железнодорожного пути;

охраняемую стоянку личного автотранспорта;

для обеспечения работы линии:

здание эксплуатационного персонала служб метрополитена;

базу аварийно-восстановительных формирований (АВФ) служб метрополитена;

площадку для хранения элементов верхнего строения пути;

поворотный круг или треугольник;

склады различного назначения в блоках с производственными зданиями или отдельно стоящие;

площадку с бункерами для хранения цемента и песка, оборудованную электрическим краном;

площадку для сбора и механизированной отгрузки мусора и металлолома с пунктом мойки контейнеров;

отстойник для слива пульпы, емкости для слива по видам отработанных нефтепродуктов;

мастерские эксплуатационных служб;

рельсосварочную станцию (в электродепо, имеющем соединительную ветку с железной дорогой).

Сооружения по подпункту а) 19 предусматривать в районах со средней высотой снежного покрова за зиму более 20 см; по а) 20 - при отсутствии городской тепловой сети; по а) 23 - за ограждением электродепо.

Состав и требования к зданиям и сооружениям, перечисленным в подпункте б), отражать в задании на проектирование линии и электродепо.

Сооружения по подпунктам а) 8, 10, 11, 12, 20 предусматривать по типовым или повторно применяемым проектам.

Техническое оснащение производственных зданий и сооружений должно соответствовать технологическим процессам обслуживания и ремонта подвижного состава с применением прогрессивных технологий и оборудования.

Архитектурно-строительные решения по зданиям и сооружениям должны гармонировать с природным ландшафтом и городской застройкой.

Отопление и вентиляцию зданий предусматривать по СНиП 41-01, теплоснабжение от городских сетей - по СНиП 41-02 или, при отсутствии городских сетей, от самостоятельной котельной, водоснабжение от городских сетей, внутренний водопровод и канализацию - по СНиП 2.04.01, СНиП 2.04.02, СНиП 2.04.03.

Парковые пути располагать с одной стороны, при обосновании - с двух сторон отстойно-ремонтного корпуса.

Число путей в ОРК определять из условия размещения на них эксплуатационного парка вагонов, резервных вагонов в количестве 10% эксплуатационного парка и специальных вагонов (грузового, путеизмерителя, лаборатории), за исключением вагонов, размещаемых на линии.

При инвентарном парке до 200 вагонов число путей увеличивать на один путь для маневровых передвижений, при парке более 200 вагонов - на два пути, кроме того, предусматривать один путь для очистки и мойки подвагонного оборудования.

Длину каждого пути определять исходя из длины расцепленного состава при расстоянии 1 м между автосцепками смежных вагонов.

В первый период эксплуатации линии, при меньшем числе вагонов в поезде, на каждом пути допускается установка двух расцепленных составов с расстоянием между составами не менее 3 м.

Размеры в пролетах ОРК принимать согласно таблице 5.15.1.

Электродепо метрополитена — производственное предприятие метрополитена, предназначенное для выполнения всех видов осмотра и ремонта вагонов, моторно-рельсового транспорта и их оборудования, а также для его экипировки.

Каждая линия метрополитена должна иметь хотя бы одно электродепо, за которым закреплены вагоны, курсирующие по данной линии. В распоряжении электродепо на линии также имеются линейные пункты, пункты технического осмотра и комнаты отдыха локомотивных бригад.

Электродепо состоит из главного и административно-бытового корпусов.

Содержание

- 1 Главный корпус

- 2 Вагономоечная машина

- 3 Камера для очистки вагонов от пыли

- 4 Ремонтные подразделения

- 5 Административно-бытовой корпус

- 6 Мотодепо

- 7 Парковые пути

- 8 Территория депо

- 9 Литература

Главный корпус

Главный корпус состоит из отстойно-ремонтных пролётов, каждый из которых имеет 4—5 путей. По своему назначению эти пути подразделяют на пути, оборудованные канавами (глубиной 1,4 м от уровня головки рельсов) для осмотра подвагонного оборудования и его ремонта, и пути без канав, на которых производится отстой вагонов и их частичный осмотр, а также располагаются резервные вагоны. Количество путей со смотровыми канавами, как правило, составляет не менее половины от их общего числа.

Каждый путь, как оборудованный смотровыми канавами, так и не оборудованный ими, по всей длине имеет верхний контактный рельс со специальной кареткой и кабелем-«удочкой» для подачи на вагон высокого напряжения. Контактный рельс расположен на высоте не менее 4 м с правой стороны по выходу вагона из электродепо. Питание контактного рельса осуществляется от распределительного пункта контактной сети депо через индивидуальный разъединитель, установленный у выездных ворот с правой стороны по выходу из электродепо, чем обеспечивается оперативная подача и снятие напряжения.

Все пути оборудованы звуковой и световой сигнализацией, предупреждающей о подаче напряжения в контактную сеть. Контактные рельсы каждого пути имеют заземляющее устройство, обеспечивающее безопасность работ.

Питание контактной сети напряжением 825 В подаётся от ближайшей тяговой подстанции через распределительный пункт контактной сети депо с резервированием его от контактной сети главных путей линии.

Смотровые канавы оборудованы электросетью напряжением 220 и 36 В для подключения электроинструмента, технологического оборудования и сварочных агрегатов, а также сетью для подключения переносных ламп, выполненной голыми проводами напряжением 12 В. Кроме того, имеется сеть сжатого воздуха давлением 0,8 МПа (8 кгс/см²), идущая от компрессорной депо, с воздухоразборными кранами для подключения к ней пневматической магистрали вагонов.

Здание депо имеет отопление, сеть горячего и холодного водоснабжения с разборными кранами, радиофицировано, оборудовано электрочасами и пожарной сигнализацией. Освещение естественное дневное и искусственное электрическое. Проёмы ворот депо имеют воздушные тепловые завесы, уменьшающие в зимнее время поступление холодного воздуха при входе составов в депо и их выходе, а створки ворот оборудованы механизмами с электроприводами для дистанционного открытия и закрытия.

Все составы, заходящие в депо, регулярно по специальному графику подвергают механической обмывке при помощи вагономоечной машины, а вагонное оборудование — обдувке от пыли сжатым воздухом в специальной камере с мощной пылесосной установкой.

Вагономоечная машина

Вагономоечная машина установлена на одном из путей главного корпуса. Она представляет собой систему вращающихся щёток, охватывающих боковые поверхности и крышу вагонов. Вдоль щёток проложены трубки с форсунками, из которых производится обильное смачивание самих щёток и обмывание поверхности вагона подогретой мыльной эмульсией. Грязная вода, стекая по стенкам вагона, попадает в дренажный лоток. При выходе из машины состав попадает в зону обдува тёплым воздухом и обтирается сухими щётками. Вдоль пути установлены подмостки, с которых мойщики производят промывку черпаков вентиляции и торцевой части крыши вагона. Управление машиной производится с одного пульта. Весь процесс мойки 7—8 вагонного состава занимает 12—15 минут при его движении со скоростью 1—2 км/ч.

Применяют и автоматическое управление моечными машинами, когда сам поезд при движении приводит машину в действие и отключает её с помощью специальных переключателей, установленных по ходу движения.

Камера для очистки вагонов от пыли

Камера для очистки вагонов от пыли представляет собой изолированное помещение, занимающее один путь на всю длину состава. Железобетонными мостиками (с резиновыми уплотнителями по краям) камера на уровне пола вагона разделена на две зоны: верхнюю и нижнюю. Над крышами вагонов установлены металлические колпаки для лучшего удаления пыли. Ходовые части вагона вначале очищаются путём продувки сжатым воздухом давлением 0,6 МПа (6 кгс/см²), подаваемым через сопла, установленные снизу и сбоку камеры. Это процесс осуществляется при заходе состава в камеру со скоростью 2—3 км/ч, на что затрачивается 3 мин.

После захода состава в камеру производят более тщательную очистку подвагонного оборудования сжатым воздухом из шланга вручную. Затем продувщик переходит в верхнюю зону камеры и изнутри вагона продувает вентиляционные черпаки, а через люки в полу — тяговые двигатели. Подвергают пылесосной обработке также кабину машиниста и находящиеся в ней оборудование. Сжатый воздух подаётся от деповской компрессорной станции.

Во время обработки состава запылённый воздух из камеры удаляется через вытяжной воздухопровод с последующей его очисткой в водяном фильтре. В качестве вытяжной установки используют вентилятор производительностью 70 м³/мин.

Ремонтные подразделения

Каждое электродепо имеют следующие специализированные цехи и мастерские:

- цех по ремонту электрических приборов;

- цех по ремонту пневматических приборов;

- кузнечно-сварочный цех;

- слесарно-механический цех;

- обойная мастерская;

- столярная мастерская;

- аккумуляторное отделение;

- инструментальное отделение;

- малярное отделение;

- ремонтно-строительный участок;

- складские помещения.

Цех подъёмочного ремонта оборудуется:

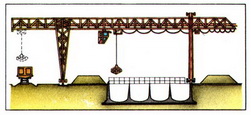

- мостовыми и поворотно-консольными кранами грузоподъёмностью 5—15 т для транспортировки тележек и другого тяжеловесного оборудования, погрузки и разгрузки колёсных пар, тяговых двигателей и другого оборудования, отправляемого в ремонт;

- стационарными домкратами для подъёма кузовов вагонов и выкатки тележек;

- приборами для дефектоскопии узлов и деталей вагонов.

Цех подъёмочного ремонта каждого депо специализирован для подъёмочного и планово-предупредительного ремонта вагонов определённых типов. В нём установлены механизированные машины для мойки тележек, смонтированы технологические линии для их ремонта. В некоторых цехах подъёмочного ремонта устанавливают специальные станки для обточки колёсных пар без выкатки их из-под вагона. В ряде депо такие станки установлены на одном из путей отстойно-ремонтных пролётов.

В связи со специализацией цехов подъёмочного ремонта, внедрением крупногабаритного и поточного методов ремонта эти цехи в отдельных депо переоборудуются для ремонта колёсных пар, тяговых двигателей, мотор-компрессоров, среднего и капитального ремонтов моторно-рельсового транспорта, изготовления и ремонта ряда узлов и запасных частей.

Административно-бытовой корпус

В административно-бытовом корпусе размещены гардеробные, раздевалки, душевые, медпункт, столовая, технический кабинет, комнаты отдыха локомотивных бригад. В нём находятся помещения администрации депо, управленческого и инженерно-технического персонала. В этом корпусе также расположены помещения дежурного по депо и пост централизации.

Мотодепо

В ряде депо мотодепо являются встроенными в главный корпус, в других расположены в отдельно стоящем здании на территории парковых путей. В этих цехах размещают мотовозы во время отстоев, производят их осмотр и ремонт, а также ремонт прицепных платформ.

Парковые пути

Депо метрополитена расположены на наземных площадках, а связь их с линией метрополитена осуществляется через ответвления в виде специальных однопутных или двухпутных соединительных ветвей, проложенных в тоннеле с последующим выходом на поверхность. В ряде случаев эти ветви являются продолжением главных путей и окончанием линии.

При выходе линии на поверхность к ней примыкают парковые пути, которые имеют соответствующее путевое развитие, обеспечивающее заход состава в депо на любой путь. Для удобства пути разделяют на группы (парки А, Б, В и т. п.). Кроме того, предусмотрены один или два вытяжных тупика, каждый на длину одного состава.

Парковые пути электродепо могут соединяться с путями железных дорог, по котором производится доставка новых и отремонтированных вагонов, а также их отправка на заводской ремонт.

В некоторых депо, где производят подъёмочный ремонт, устраивают обкаточный путь длиной примерно 600 м для проверки вагонов, вышедших из ремонта.

Безопасность движения поездов при маневровых передвижениях обеспечивается устройствами электрической централизации, для чего в каждом депо имеется самостоятельный пост централизации с постоянным дежурным персоналом.

На веере парковых путей проложена сеть сжатого воздуха с кранами через 50 м и электросиловая сеть напряжением 220 В с розетками через 50 м, что позволяет подключать пневматический и электрический инструмент при ремонтных работах на путях и производить их очистку при снежных заносах.

Территория депо

На территории депо располагаются вспомогательные объекты, необходимые метрополитену:

- тягово-понизительная подстанция;

- склады различного назначения:

- колёсных пар;

- мотор-компрессоров;

- тяговых двигателей;

- материальный;

- металла;

- дерева;

- горюче-смазочных материалов и бензоколонка;

- эстакада у одного из путей для погрузки на специальные платформы передвижных аварийно-восстановительных средств на автомобильном ходу;

- отстойник для слива пульпы из водоотливных установок и отстойник с бензомаслоуловителями для очистки сточных вод из водосточной сети депо;

- устройства для разгрузки платформ с мусором и контейнеромойки;

- снеготаялка;

- компрессорная;

- котельная.

Кроме того, на площадках депо размещаются мастерские и производственно-ремонтные базы различных служб метрополитена: пути, тоннельных сооружений, электромеханической, сигнализации и связи. Они занимают отдельные здания либо сблокированы со зданием депо.

Территории, занимаемые депо, обнесены забором, благоустроены, озеленены, соединены асфальтированными дорогами с городскими улицами, освещены, имеют водопровод с пожарными гидрантами и поливочными кранами, радиофицированы, имеют электрочасы.

Литература

- А. С. Бакулин «Сооружения, устройства и подвижной состав метрополитена», 1979

ОТСТОЙНИКИ (а. settlers for waste waters, settling tanks for waste waters; н. Absetzbecken; ф. bassin de depot, bassin de decantation, puisard; и. vacijas de aguas albacales, vacijas de aguas fecales) — искусственные резервуары или водоёмы для выделения из шахтных, карьерных и производственных сточных вод взвешенных примесей, осаждения их под действием силы тяжести при небольшой скорости потока, а также для очистки сточных вод с помощью реагентов.

Отстойники предназначены для снижения износа насосного оборудования и труб при водоотливе, обогащении, гидромеханизации вскрышных работ, для улавливания полезных компонентов и для охраны земель и поверхностных водотоков от загрязнения. Они могут быть разделены на отстойники предварительной очистки дренажных, шахтных и карьерных вод, сточных вод обогатительных фабрик и отстойники окончательной очистки вод (природоохранные).

Отстойники для предварительной очистки воды устраиваются в водопонижающих скважинах (глухие трубы, устанавливаемые ниже фильтров), в шахтных стволах, у насосных станций главного и участкового водоотлива (главные и участковые водосборники), а для окончательной — на поверхности Земли.

В горной практике для окончательной очистки вод, сбрасываемых шахтами, карьерами, обогатительными фабриками, применяют пруды-осветлители и резервуары.

Пруды-осветлители площадью до 0,3 км 2 (в среднем 0,13 км 2 ) размещают в зависимости от рельефа местности: на пологих площадках, косогорах, в балках. Иногда пруд-осветлитель может обслуживать несколько шахт (карьеров). Слив осветлённой воды из них производится через специальный порог. Уровень порога поднимают путём установки деревянных брусков по мере заполнения пруда. Воду из колодцев отводят к стационарным насосным станциям и откачивают потребителям и в речную сеть. Иногда перекачку воды из пруда-осветлителя производят плавучими насосными станциями, смонтированными на понтонах.

Реклама

Отстойники в виде резервуаров подразделяются на нетиповые и типовые. Нетиповые представляют собой ёмкости на поверхности Земли различных размеров и формы (обычно прямоугольной). После заполнения до предельной высоты осветлённая вода откачивается насосами, а осадок удаляется экскаваторами. Иногда используют несколько нетиповых отстойников (из железобетонных плит), работающих поочерёдно. Типовые железобетонные отстойники разделяют на радиальные, вертикальные и горизонтальные.

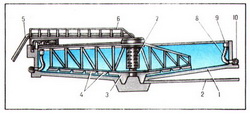

Радиальные отстойники (рис. 1) представляет собой круглый резервуар диаметром до 100 м с коническим днищем с уклоном к центру около 0,03-0,08. Очищаемая вода движется горизонтально в радиальном направлении, попадает в распределительный стакан с отверстиями и затем поступает в плавающую дырчатую трубу. Осадок непрерывно удаляется к центру отстойника вращающейся металлической гребковой фермой со скребками, откуда он непрерывно или периодически удаляется самотёком или с помощью насоса. Эффективность работы радиальных отстойников оценивается по удельным нагрузкам по твёрдому компоненту и пульпе, извлечению твёрдого компонента в слив и в сгущённый продукт.

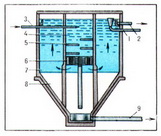

Вертикальный отстойник (рис. 2) представляет собой круглый (диаметр 5-10 м и высота цилиндрической части до 7 м) или квадратный в плане резервуар (14х14 м) с коническим днищем (наклон стенок 50-70°). Очищаемая вода движется снизу вверх и после отстоя сливается в кольцевой жёлоб; твёрдый компонент осаждается в конические части отстойника.

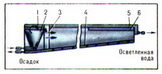

Горизонтальный отстойник (рис. 3) представляет собой вытянутый по ходу движения воды резервуар. Очищаемая вода поступает через распределительный лоток и дырчатую перегородку в рабочую часть отстойника. Для удаления осадка вдоль рабочих коридоров по грязевому приямку укладываются перфорированные трубы, из которых осадок выдавливается в результате действия давления воды. Осветлённая вода собирается лотком или перфорированной трубой.

Для интенсификации процесса осаждения в отстойниках применяют различные коагулянты и флокулянты (сернокислый алюминий, сернокислое железо, известь, полиакриламид и др.), подаваемые в специальные камеры хлопьеобразования.

Выбор типа, конструкции и числа отстойников производится на основе их технико-экономического сравнения с учётом местных условий. Основные условия эффективной работы отстойника: установление оптимальной гидравлической нагрузки на отстойники (для заданной начальной и конечной концентрации твёрдого компонента в воде); равномерное распределение питания между отдельными секциями отстойники.

Очищенные шахтные и карьерные воды используются на производственные нужды предприятия (тушение отвалов, гидрозакладка, борьба с пылью на поверхности шахт и карьеров, мокрое обогащение полезных ископаемых и т.д.), для орошения в сельском хозяйстве. Осадок, удаляемый из отстойников, направляется в пруды-шламонакопители, на иловые площадки (для использования) или в отвалы (рис. 4).

Производственные сточные воды нефтяных промыслов состоят в основном (90х98%) из высокоминерализованных пластовых вод, извлечённых на дневную поверхность вместе с нефтью. Поэтому нефтепромысловые сточные воды (даже после их очистки от нефти и механических примесей) не могут сбрасываться в поверхностные водоёмы, т.к. это приведёт к их засолонению, и подлежат обратной закачке в продуктивные горизонты, что предусматривается технологической схемой разработки нефтяных месторождений. Отстойники нефтепромысловых сточных вод подразделяются на напорные, работающие под избыточным давлением 0,4х0,7 МПа, и безнапорные, работающие под атмосферным давлением. В качестве напорных отстойников применяются горизонтальные цилиндрические ёмкости объёмом 100 или 200 м 3 . Безнапорные отстойники выполняются в основном на базе стальных вертикальных резервуаров типа PBC, объёмом от 1000 до 10000 м3 (рис. 5).

Загрязнённая нефтью и механическими примесями вода подаётся в отстойники по трубопроводу через лучевой распределитель. Очищенная вода через сифонный регулятор отводится на приём водяных насосов и откачивается на промысел для закачки в пласт. Уловленная нефть через кольцевой короб и трубопровод отводится на установку подготовки нефти. Механические примеси, оседающие в нижней части отстойника, периодически размываются струёй воды и сбрасываются по трубопроводу в илонакопитель.

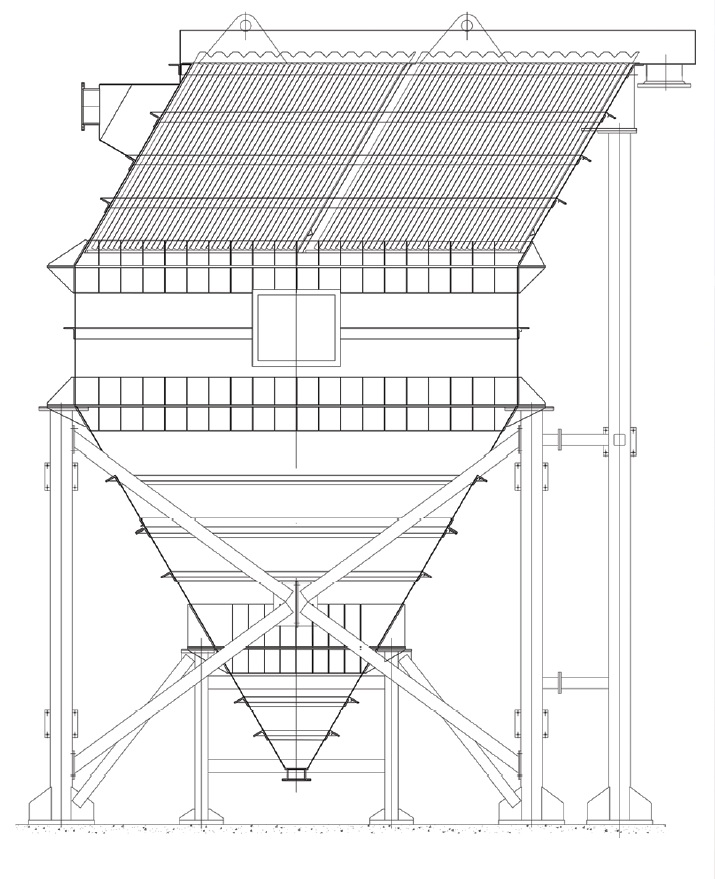

Оборудование используется для сгущения пульп и осветления воды при переработке руд цветных и черных металлов, обогащении нерудных материалов, в химической и металлургической промышленности, очистке питьевой воды, сточных вод и т.д.

Применение пластинчатых (тонкослойных, ламельных ) сгустителей АО «ДАКТ-Инжиниринг» позволяет увеличить производительность на еденицу занимаемой площади в 5-10 раз по сравнению с радиальными сгустителями.

Пластинчатых (тонкослойных) отстойников позволяет наиболее эффективно использовать пространство обогатительных фабрик. Минимальная ширина сгустителя позволяет размещать его в стандартном пролете здания, что значительно сокращает затраты на строительство зданий. Разгрузка осадка осуществляется шнековым насосом или самотеком (на сгустителях малой площади). Тонкослойный отстойник не чувствителен к попаданию частиц крупностью до 6 мм и пригоден для осветления пульп с высоким содержанием зернистых песков.

Пластинчатые (тонкослойные) сгустители могут оснащаться системой удаления неэмульгированных нефтепродуктов.

Принцип действия и особенности конструкции пластинчатого (тонкослойного) сгустителя

Площадь, необходимая для осветления в верхнем слое, зачастую превышает ту, которая требуется для сгущения материала в нижних слоях. В основе принципа действия лежит применение нескольких параллельных наклонных пластин (ламелей), при этом достигается увеличение площади осаждения с неизменной площадью, занимаемой оборудованием. Это позволяет значительно снизить габариты и стоимость оборудования за счет приведения в соответствие требований, предъявляемых к процессам осветления и сгущения, происходящим в аппарате. Существуют два основных критерия, предъявляемые к оборудованию гравитационного осаждения: высокая чистота слива и максимальная плотность сгущенного продукта на разгрузке. Пластинчатый сгуститель состоит из двух основных компонентов: верхнего бака с наклонными пластинами (ламелями) и нижнего конического накопителя сгущенного продукта. Осветление происходит в зоне выше питающих отверстий, что препятствует перемешиванию осветленного слоя с поступающим питанием. Твердая фаза осаждается на поверхности наклонных пластин (ламелей) и разгружается с них в накопитель сгущенного продукта, где происходит дальнейшее сгущение и уплотнение.

- Конструкция спроектирована для тяжелых условий эксплуатации;

- Пластинчатый сгуститель выполнен из нержавеющей стали

- Опорная конструкция изготовлена из черной стали с двойной защитой

- Высокая чистота перелива

- Не имеет силового привода и движущихся частей

- Полимерные пластины обладают высокими антистатическими и антиадгезивными свойствами

Модульная конструкция осадительных блоков пластин (ламелей), позволяет использовать их в качестве отдельного элемента или в составе пластинчатого сгустителя различной конструкции. Модульная конструкция позволяет получать любые площади зеркала слива сгустителя, образуемые блоками с единичной площадью слива от 1 до 6м 2 . Использование блоков сотовой конструкции позволяет получить их высокую прочность при минимальной массе, что в свою очередь значительно сокращает стоимость блоков по сравнению с аналогами, выполненными из плоских листов. Пластик, используемый в конструкции блоков, имеет высокую прочность, химическую стойкость

Широкие возможности применения пластинчатого (тонкослойного) сгустителя

- Отсутствие потоков с коротким контуром циркуляции и поверхностных турбулентных потоков.

- Оборудование поставляется в сборе или в виде отдельных элементов заводского изготовления.

- Меньшая площадь в цеху, занимаемая оборудованием.

- Квадратная конструкция упрощает проектирование и монтаж.

- Возможность интеграции в любую систему.

- Простота перемещения для адаптации к изменениям производственного процесса.

- Облегченное наблюдение за процессом.

- Широкие возможности применения особых материалов и покрытий.

- Простота техобслуживания.

- Положение специально спроектированных загрузочных отверстий обеспечивает оптимальное соотношение между площадью осветления и сгущения.

Пластинчатые сгустители по требованию и в особых условиях эксплуатации могут оснащаться системами технологической безопасности, которые:

- исключают обрастание пластин и забивание отверстий слива;

- обеспечивают контроль чистоты перелива;

- позволяют осуществлять контроль содержания постоянной величины твердого в сливе;

- контролируют расход реагентов осаждения в зависимости от содержания твердого в подаваемой суспензии.

Мы так же имеем тестовую установку пластинчатого (тонкослойного) сгустителя, для демонстрации процесса сгущения с использованием данного оборудования, непосредственно на территории предприятия заказчика.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ* ПЛАСТИНЧАТОГО СГУСТИТЕЛЯ

При обогащении отсевов дробления «мокрым» (с использованием воды) способом, а именно: при промывке исходных отсевов дробления на грохотах; обезвоживании отсевов дробления в пескомойках ковшовых грейферного типа, спиральных классификаторах или в других аппаратах аналогичного назначения с получением песка из отсевов дробления или обогащенного песка, перед техническим руководством карьеров возникает проблематика осветления оборотных вод, т.к. мелкие частицы песка размером менее 1мм и дезинтегрированный глинистый материал в виде пульпы остаются в выходящем водном потоке и, при постоянном сливе такой водной массы в водоемы (особенно искусственные – пруды или обводненные карьеры), происходит их заиливание, с формированием донных отложений. Даже при общей доле мелкоразмерных частиц песка (≤0,83мм) и дезинтегрированного глинистого материала – 0,5% в общей структуре промываемого песка (-5мм), объем их в пульпе на сливе после среднего типа классификатора или ковшовой мойки (производительностью до 60т/ч) может достигать 7,2т в сутки. Для доочистки оборотных вод на карьерах применяют зумпфы – отстойники, однако эффективность их в процессе осветления не достаточно высока.

ООО «Канмаш ДСО» разработало и предлагает для окончательной очистки пульпы, выходящей после классификатора (или пескомойки), сливаемой в зумпф-отстойник, с целью уменьшения заиливания прудов и выделения из пульпы остающейся илистой (глинистой) массы частиц размером +0,05мм, установку для осветления оборотных вод, в состав которой входят:

- бункер (выполняющий роль зумпфа), с формой боковых бортов - перевернутая трапеция; общим полезным объемом до 6м³;

- вибрационный обезвоживатель, производительностью до 120 т/ч, одноярусный: «приемная» часть яруса – сита с ячейками 0,5х0,5мм; «на выходе» – сита с ячейками 0,05х0,05мм;

- батарея гидроциклонов – располагаются над обезвоживателем, с выводом материала над ситами с ячейками 0,05х0,05мм;

- шламовый насос с приводом – расположен в бункере, подает пульпу на гидроциклоны;

- комплект гибких износостойких пульпопроводов;

- общая несущая рама с лотком (для подачи пульпы на обезвоживатель) на салазках.

Принцип работы установки для осветления оборотных вод (I):

Пульпа, выходящая после классификатора (или пескомойки), направляется через пульпровод на Установку, где через лоток специальной формы (для рассеивания потока) поступает на «приемную» часть обезвоживателя (на сита с ячейками 0,5х0,5мм).

Частицы пульпы, размером +0,5 мм за счет высокочастотной вибрации обезвоживателя начинают двигаться по наклонной просеивающей поверхности в сторону выгрузки; Вода с частицами размером -0,5 мм просеиваются сквозь ячейки 0,5х0,5мм сита, и попадают в бункер, откуда уже шламовым насосом подаются под давлением на гидроциклоны, в которых под действием инерционных сил, возникающих в вихревом потоке, происходит разделение суспендированных частиц по массе. Выход твёрдой фазы из конусов гидроциклонов расположен над ситами с ячейками 0,05х0,05мм, попадая на которые частицы размером +0,05мм обезвоживаются и также «передвигаются» в сторону выгрузки.

Весь объем обезвоженной массы илистой (глинистой) фракции и мелкозернистого песка размером +0,05мм подается на конвейер и выносится в отдельный конус.

Установка (обезвоживатель с батареей гидроциклонов) может устанавливаться прямо над классификатором. В этом случае, песок мелкой фракции – после обезвоживателя, соединяется с песком крупной фракции – после классификатора, и общая масса выносится в конус.

Очищенная вода выносится через сливное отверстие гидроциклонов и поступает в водоем.

Пропускная способность установки – до 150 м³/ч. Потребляемая мощность – до 50 кВт.

Но это еще не все!

Часто на карьерах требуется производить песок определенного модуля крупности с характеристиками, соответствующими ГОСТ 8736-93 «Песок для строительных работ».

В этом случае, обозначенная выше установка (но со специальным исполнением бункера и обезвоживателя) может быть использована не только для осветления оборотных вод, но и для качественного разделения мытого песка на товарную фракцию (по крупности) и отходы.

Принцип работы установки классификации песка (II):

Пульпа, выходящая после классификатора (или пескомойки), направляется через пульпровод через фланец непосредственно в бункер Установки, а мытый песок фракцией 0…5мм с верхней части классификатора (или из ковша (-ей) пескомойки) через лоток специальной формы (для рассеивания влажного песка) поступает на «приемную» часть обезвоживателя. Просеивающая поверхность обезвоживателя в исполнении для обозначенных выше целей разделена вдоль по диагонали на 2 части (большую и меньшую: в соотношении примерно 1 к 3). На большей части просеивающей поверхности установлены сита с ячейками необходимой Заказчику крупности товарной фракции песка (например 2х2мм), а на меньшей части – сита с ячейками 0,05х0,05мм.

Мытый песок, размером более 2 мм за счет высокочастотной вибрации обезвоживателя начинает двигаться по наклонной просеивающей поверхности в сторону выгрузки на отдельную течку №1, после чего подается на конвейер и выносится в отдельный конус товарной фракцией 2…5мм.

Вода с частицами песка размером менее 2 мм, на данной части поверхности обезвоживателя, просеиваются сквозь ячейки и попадают в бункер, где смешиваются с пульпой, которая также подается в бункер. Образовавшаяся в бункере взвесь шламовым насосом подается под давлением на гидроциклоны, в которых происходит разделение суспендированных частиц по массе. Выход твёрдой фазы из конусов гидроциклонов расположен над меньшей частью просеивающей поверхности обезвоживателя с ситами, имеющими ячейки 0,05х0,05мм, попадая на которые частицы размером +0,05мм «отделяются» от жидкой фазы, и также «передвигаются» в сторону выгрузки, но на течку №2 после чего подаются на конвейер и выносятся в отдельный конус 0,05…2мм.

Очищенная вода выносится через сливное отверстие гидроциклонов и поступает в водоем.

Пропускная способность установки – до 60 м³/ч. Потребляемая мощность – до 50 кВт.

Стоимость установки окупается при 8-ми часовой рабочей смене в течение 2 сезонов (при среднем сроке сезона эксплуатации – 6 месяцев: с мая по октябрь):

- разница в цене мытого песка I класса и II класса составляет минимально 20руб. на 1 тонне.

1. 20 руб. х 50 т/ч х 8ч х 21 раб.день х 6 месяцев = 1,1 млн. руб. – дополнительный годовой доход;

2. 0,26 млн.руб. – расходная часть на год на эксплуатацию;

3. 1,1 млн. руб. – 0,26 млн. руб. = 0,84 млн. руб. – «грубый» остаток чистой годовой выручки без учета накладных расходов, в т.ч. на энергоснабжение.

При увеличении:

а) времени рабочей смены всего на 2 часа, сумма чистой годовой выручки вырастет на 30% (!);

б) срока сезона эксплуатации до 8 месяцев (например в Южном и Северо-Кавказском федеральных округах), сумма чистой годовой выручки вырастет на 30% (!).

Читайте также: