Допуск на колебание измерительного межосевого расстояния на одном зубе

Опубликовано: 04.05.2024

МИНОБРНАУКИ

Федеральное государственное бюджетное образовательное

Тульский государственный университет

Кафедра «Инструментальные и метрологические системы»

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Лабораторная работа № 11

Контроль измерительного межосевого расстояния

у зубчатого колеса с помощью межосемера

Ознакомление с методикой комплексной проверки зубчатых колес на межосемере; приобретение навыков по настройке прибора и работа на нем.

2. Теоретические сведения

2.1. Показатели точности и виды сопряжения зубчатых колес

ГОСТ 1643-81 «Передачи зубчатые цилиндрические. Допуски» устанавливает 12 степеней точности зубчатых колес, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, ,12. Допуски зубчатых колес нормируются для степеней точности с 3 по 12.

Для каждой степени предусмотрены три вида норм:

2 - нормы плавности работы,

3 - нормы контакта зубьев в передаче.

Независимо от степени точности ГОСТ 1643-81 устанавливает шесть видов сопряжения зубчатых колес в передаче, обозначаемых в порядке уменьшения гарантированного бокового зазора А, В, С, Д, Е, Н.

Точность изготовления цилиндрических зубчатых колес и передач задается степенью точности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора. Например, обозначение 6 – 4 – 5 – В ГОСТ 1643-81 означает, что колесо имеет 6-ю степень по нормам кинематической точности; 4-ю степень точности по нормам плавности; 5-ю степень точности по нормам контакта зубьев в передаче; вид сопряжения - В.

Колесо с условным обозначением 7 – С ГОСТ 1643-81 имеет 7-ю степень точности по всем трем нормам и вид сопряжения C.

ГОСТ 1643-81 дает комплексы контролируемых параметров, которые позволяют оценить годность зубчатых колес по всем нормам точности.

Контроль зубчатых колес может быть поэлементным и комплексным. Наиболее производительным является комплексный контроль, при котором выявляется суммарное воздействие погрешностей колеса на его эксплуатационные показатели. К числу приборов, используемых для комплексной проверки зубчатых колес, относится межосемер.

В процессе проверки зубчатых колес на межосемере выявляются следующие показатели:

1. и - фактические величины верхнего и нижнего отклонений измерительного межосевого расстояния при полном обороте зубчатого колеса (показатель норм бокового зазора);

2. - колебание измерительного межосевого расстояния за полный оборот зубчатого колеса (показатель норм кинематической точности);

3. - колебание измерительного межосевого расстояния на одном зубе (показатель норм плавности работы).

Боковой зазор в передаче определяется в основном толщиной зубьев и величиной межосевого расстояния.

Основным элементом, оказывающим влияние на величину бокового зазора, является толщина зубьев.

Для прямозубых и узких косозубых колес размер толщины зуба может быть определен по отклонениям от номинального значения измерительного межосевого расстояния.

Предельные отклонения измерительного межосевого расстояния

и определяются как разность между допускаемым наибольшим или соответственно наименьшим измерительным и номинальным межосевыми расстояниями.

Под номинальным измерительным межосевым расстоянием понимается расчетное межосевое расстояние при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом, имеющим наименьшее дополнительное смещение исходного контура.

Кинематическая погрешность возникает в процессе обработки зубьев и в основном повторяется на каждом колесе. Главных причин возникновения кинематической погрешности две – погрешность установки колеса на зубообрабатывающем станке и кинематическая погрешность зубообрабатывающего станка.

Погрешность установки колеса на станке приводит к появлению радиального биения или к так называемой радиальной составляющей кинематической погрешности.

Межосемер предназначен для выявления радиальных составляющих полной кинематической погрешности, т. е. для выявления радиального биения зубчатого венца.

Радиальное биение проявляется в колебании измерительного межосевого расстояния за полный оборот колеса.

Причиной нарушения плавности и возникновения шума и вибраций являются в основном ошибки шага зацепления и профиля зубьев.

Эти ошибки проявляются в колебании измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния за оборот зубчатого колеса и на одном зубе - разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом при повороте последнего на полный оборот или соответственно на один зуб.

По данным, полученным с помощью межосеметра, делают заключение о годности проверяемого зубчатого колеса по следующим параметрам:

1. По толщине зуба по отклонениям и . Оценка толщины зубьев проиллюстрирована на рис. 1 и в табл. 1

2. По колебанию измерительного межосевого расстояния за полный оборот зубчатого колеса - по радиальному биению, которое является составляющей кинематической погрешности колеса и зависит в основном от

Получить полный текст

Подготовиться к ЕГЭ

Найти работу

Пройти курс

Упражнения и тренировки для детей

погрешности базирования заготовки при зубонарезании.

Условие годности колеса по величине :

3. По колебанию измерительного межосевого расстояния на одном зубе – отклонениям профиля и шага зацепления.

Условие годности колеса по величине :

Рис. 1 Схема расположения предельных отклонений измерительного межосевого расстояния для колес с различной толщиной зубьев

Оценка толщины зубьев

Все зубья колеса имеют толщину в пределах допустимой

Все зубья колеса толще, чем положено

Все зубья колеса тоньше, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть зубьев толще, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть зубьев тоньше, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть толще, чем положено, третья часть тоньше, чем положено

2.2.Устройство межосемера

Схема межосемера представлена на рис. 2. Межосемер состоит из станины 1, на которой располагаются каретки 2 и 4, имеющие базовые оправки 3 и 5 для установки зубчатых колес.

Проверяемое колесо П располагается на каретке 2, которая в процессе контроля остается неподвижной. Измерительное колесо И устанавливается на подвижной каретке 4, которая обладает свободой возвратно-поступательного перемещения на небольшой длине в направлении межосевой линии проверяемого и измерительного колеса. На каретку 4 действует пружина 6, которая стремится сместить каретку вправо. Благодаря этому между зубьями измерительного и проверяемого колес образуется беззазорное двухпрофильное зацепление.

В процессе обката проверяемого колеса с измерительным вследствие погрешностей изготовления колес происходит колебание измерительного межосевого расстояния, т. е. базовая оправка 3 измерительного колеса вместе с подвижной кареткой 4 осуществляет колебательное движение. Перемещение подвижной каретки фиксируется с помощью закрепленного на ней индикатора 7, измерительный наконечник которого упирается в неподвижный упор 14 на станине.

При настройке прибора подвижная каретка 4 устанавливается с помощью кулачка 13 и маховика 8, сидящих на одной оси, в среднее положение, от которого происходит отсчет перемещений каретки. Неподвижная каретка 2 перемещается с помощью винта, на который насажен маховик 12, в положение, соответствующее номинальному измерительному межосевому расстоянию между осями базовых оправок 3 и 5. Установка неподвижной каретки на номинальное измерительное расстояние осуществляется по основной шкале 9, закрепленной на подвижной каретке, и нониусу 10, закрепленному на неподвижной каретке. Фиксация каретки 2 на станине производится зажимом 11.

Рис.2 Схема устройства межосемера

Отсчет показаний на основной шкале и нониусу производится следующим образом.

На основной шкале (рис. 3а) имеются миллиметровые деления. На нониусе имеются 50 равных делений, выполненных на длине 49 мм. Таким образом, каждое деление нониуса равно 49 : 50 = 0,098 мм, т. е. оно короче деления основной шкалы на 1,00 – 0,98 = 0,02 мм.

Рис.3 Отсчет показаний по основной шкале и нониусу

Если нулевой штрих нониуса совпал с каким-то штрихом основной шкалы, например со штрихом 100 (рис. 3а), то это значит, что межосевое расстояние а” равняется целому числу миллиметров, соответствующему порядковому номеру штриха основной шкалы, с которым совпал нулевой штрих нониуса (в данном примере а” = 100мм).

Если нулевой штрих нониуса не совпадает ни с каким штрихом основной шкалы (рис. 3б), то показание следует считывать так: ближайший штрих основной шкалы слева от нулевого штриха нониуса показывает целое число миллиметров (в данном случае 100 мм). Сотые доли миллиметра – это число, разное произведению 0,02 мм на порядковый номер того штриха нониуса, который совпал с одним из штрихов на основной шкале.

В рассматриваемом примере сотые доли показания равняются числу 0,02 22 = 0,044 мм. Суммарный отсчет по шкале и нониусу будет равен 100,44 мм.

3. Объект исследования, оборудование,

1. Проверяемое зубчатое колесо.

2. Межосемер завода «Калибр».

3. Измерительное зубчатое колесо.

4. Задание на работу

Ознакомиться с конструкцией межосемера и произвести его настройку на номинальное измерительное межосевое расстояние .

Измерить фактические предельные отклонения и измерительного межосевого расстояния за полный оборот проверяемого колеса.

Вычислить фактическую величину – колебание измерительного межосевого расстояния за полный оборот проверяемого колеса.

Измерить величину – колебание измерительного межосевого расстояния на одном зубе в трех местах проверяемого зубчатого колеса.

5.1. Из образцового бланка выписываются расчетное значение номинального измерительного межосевого расстояния , значения предельных отклонений , и допуски и на колебание измерительного межосевого расстояния для контролируемого колеса согласно ГОСТ 1643-81.

5.2. Для настройки межосемера на номинальное измерительное межосевое расстояние проверяемое колесо П(рис. 4) снимают с оправки 5, для чего подвижную каретку 4 отводят в крайнее левое положение маховиком 8.

Получить полный текст

Подготовиться к ЕГЭ

Найти работу

Пройти курс

Упражнения и тренировки для детей

5.3. Проворачивая маховика 8 по часовой стрелке, устанавливают каретку 4 в среднем положении. Поворот заканчивают в момент, когда метка (отверстие или закрашенная полоса) на маховике 8 окажется в нижнем положении.

Рис. 4. Межосемер завода «Калибр»

5.4. Открепляют зажим 11 каретки 2.

5.5. C. помощью маховика 12 перемещают каретку 2 и устанавливают ее на номинальное измерительное межосевое расстояние по основной шкале 9 и нониусу 10.

5.6. Закрепляют каретку 2 на станине зажимом 11.

5.7. Устанавливают индикатор 7 таким образом, чтобы отсчет на нем равнялся 1,0 мм. Для осуществления установки открепляют контргайку 13 и вращением винта 14 добиваются того, чтобы стрелка на малой шкале индикатора установилась на показании «1 мм». В этом положении затягивают контргайку 13, а затем поворотом ободка индикатора совмещают нулевое деление большой шкалы со стрелкой. Межосемер настроен и теперь при проверке зубчатого колеса индикатор будет фиксировать отклонения измерительного межосевого расстояния от номинального, причем положительные отклонения отсчитываются от нулевого деления против часовой стрелки, а отрицательные отклонения – по часовой стрелке.

Например, если стрелка индикатора отклонилась на 15 делений по часовой стрелке, то отклонение = - 0,15 мм ; если стрелка отклонилась на 3 деления против часовой стрелки, то = +0,03 мм.

5.8. С помощью маховика 8 каретку 4 отводят влево и одевают проверяемое колесо на оправку 5.

5.9. Поворачивая маховик 8 по часовой стрелке до упора, перемещают каретку 4 вправо и обеспечивают беззазорное зацепление измерительного колеса с проверяемым. При этом на индикаторе 7 зафиксируется какое-то отклонение измерительного межосевого расстояния.

5.10. Плавно поворачивают проверяемое колесо на полный оборот и записывают фактические предельные отклонения и измерительного межосевого расстояния от номинального с учетом знака отклонений.

5.11. Плавно поворачивают проверяемое колеса на угол, соответствующий входу и выходу из контакта одной пары зубьев. Наибольшая разность показаний индикатора за время этого поворота даст величину . Измерение величины производится в трех местах зубчатого колеса. В бланк отсчета заносится наибольшее значение .

6. Указания по оформлению отсчета

В бланке отчета записывают измеренные величины , , а также наибольшее значение (из трех) величины . Производится вычисление величины по формуле = - .

В установленном масштабе изображается схема расположения предельных отклонений и , заданных по ГОСТ 1, и предельных фактических отклонений и .

На основании построенной схемы и табл. 1 делается заключение о годности зубьев проверяемого колеса по толщине.

На основании имеющихся данных о величинах , и, исходя из условия годности, делается заключение о годности проверяемого колеса соответственно по радиальному биению и по отклонениям шага зацепления и профиля зубьев и .

Пример оформления отчета приводится.

7. Контрольные вопросы

1. По каким показателям оценивается зубчатое колесо с помощью межосемера?

2. Расскажите об устройстве межосемера и правилах отсчета отклонений по индикатору часового типа.

3. Расскажите о порядке настройки межосемера на номинальное измерительное межосевое расстояние.

4. Если согласно ГОСТ 1643-81 = - 0,034 мм, а = - 0,16, то будет ли годно колесо у которого

а) = - 0,05 мм,

= - 0,13 мм;

б) = - 0,10 мм,

= - 0,26 мм;

в) = - 0,03 мм,

1. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски.

2. Марков зубчатых колес. –Л.: Машиностроение,

Лаборатория линейных и угловых измерений

КОНТРОЛЬ ИЗМЕРИТЕЛЬНОГО

МЕЖОСЕВОГО РАССТОЯНИЯ У ЗУБЧАТОГО

КОЛЕСА С ПОМОЩЬЮ МЕЖОСЕМЕРА

ПРИМЕР ОФОРМЛЕНИЯ РАБОТЫ

Задание. Определить колебание измерительного межосевого расстояния

зубчатого колеса на межосемере з-да «Калибр».

ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ

Стандарт ГОСТ 1643—81 на допуски относится к эвольвентным цилиндрическим передачам внешнего и внутреннего зацепления с делительным диаметром до 6300 мм, шириной венца до 1250 мм, модулем зубьев от 1 до 56 мм.

В нем установлены 12 степеней точности зубчатых колес и передач, обозначаемые в порядке убывания точности 1, 2, 3, . до 12, причем степени 1 и 2 допусками не регламентируются (наиболее распространены 7—9-я степени точности).

Для каждой степени точности устанавливают нормы кинематической точности, плавности работы, крнтакта зубьев. Их можно комбинировать с учетом указанных в стандарте правил. Так, нормы плавности работы могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы.

Независимо от степени точности имеется шесть видов сопряжений зубчатых колес в передаче, обозначаемых Н, Е, D, С, В, А, различающихся между собой гарантированным зазором между зубьями и допуском на него, который (допуск) обозначается в порядке возрастания h, d, с, Ь, а, z, y, х.

Сопряжения зубчатых колес в передаче аналогичны свободным посадкам между валом и отверстием. Так, сопряжение Н с нулевым гарантированным боковым зазором можно сравнивать со скользящей посадкой. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания передачи от нагрева при разности температур колес и корпуса 25 °С.

Обычно сопряжениям Н и Е соответствует допуск на боковой зазор h, а сопряжениям D, С, В и А — соответственно допуски d, с, Ь, а. Однако разрешается изменять виды допуска, используя при этом допуски z, у, х.

Примеры условного обозначения точности передачи.

1. Со степенью точности 8 по всем трем нормам, сопряжением D и допуском на боковой зазор d:

3. Термины, обозначения и определения (по ГОСТ 1643 — 81)

Накопленная погрешность шага зубчатого колеса (ЗК) Допуск на накопленную погрешность шага ЗК

-1.jpg)

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса

-2.jpg)

Радиальное биение зубчатого венца

Допуск

-3.jpg)

Разность действительных предельных положений исходного контура в пределах зубчатого колеса

Кинематическая погрешность зубчатого колеса. Допуск на кинематическую погрешность ЗК

-4.jpg)

Разность между действительным и номинальным углами поворота ЗК на его рабочей оси, ведомого измерительным ЗК при номинальном взаимном положении осей вращения этих колес

Погрешность обката

Допуск

-5.jpg)

Составляющая кинематической погрешности ЗК, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот

Колебания длины общей нормали

Допуск

-6.jpg)

Разность между наибольшими W1 и наименьшими W2 действительными длинами общей нормали в одном и том же ЗК

Колебания измерительного межосевого расстояния;

за оборот ЗК

на одном зубе

Допуск

-7.jpg)

Разность между наибольшими и наименьшими действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного ЗК с контролируемыми при повороте последнего на полный оборот или соответственно на один угловой шаг

-8.jpg)

Местная кинематическая погрешность (КП)

-9.jpg)

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности ЗК в пределах его оборота

-10.jpg)

Отклонение шага

Предельные отклонения шага

-11.jpg)

Дискретное значение кинематической погрешности ЗК при его повороте на один номинальный угловой шаг

Отклонение шага зацепления (ШЗ)

Предельное отклонение ШЗ

-12.jpg)

Разность между действительным и номинальным ШЗ (действительный ШЗ — расстояние между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев ЗК)

-13.jpg)

Погрешность профиля зуба

Допуск

-14.jpg)

Расстояния по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми размещается торцовый активный профиль ЗК

-15.jpg)

Суммарное пятно контакта

Часть активной боковом поверхности зуба ЗК, на которой располагаются следы прилегания парного ЗК в собранной передаче после вращения под нагрузкой, установленной конструктором

-16.jpg)

Погрешность направления зуба

Допуск

-17.jpg)

Расстояние между двумя ближайшими номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца

-18.jpg)

Дополнительное смещение исходного контура (ИК)

Допуск

-19.jpg)

Дополнительное смещение ИК от его номинального положения в тело ЗК, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Разность предельных смещений ИК

-20.jpg)

Средняя длина общей нормали (ОН)

Допуск на среднюю длину общей нормали.

Отклонение средней длины ОН Допуск на толщину зуба

-21.jpg)

Средняя арифметическая из всех действительных длин ОН по ЗК.

Разность предельных отклонений средней длины общей нормали

Разность предельных отклонений толщины зуба

-22.jpg)

2. То же, но требуется гарантированный зазор 700 мкм (не соответствующий ни одному из сопряжений при заданном межосевом расстоянии), допуск х:

8—700х ГОСТ 1643—81.

3. Степень точности 8 — по кинематической точности, 7 — по плавности работы, 6 — по контакту зубьев, сопряжение В, допуск на боковой зазор а:

8—7—6 Ва ГОСТ 1643—81.

Стандартом установлено значительное число показателей точности, применяемых для колес и зубчатых передач различных параметров и назначения. Для конкретных случаев изготовления колес и передач обычно применяют несколько показателей.

В табл. 3 приведены определения наиболее часто применяемых показателей точности.

В соответствующих таблицах норм точности размеры, указанные в скобках, даны для справки. В интервал модулей включается верхний модуль: например 6—10 мм означает: свыше 6, включая 10 мм. В стандарте приведены также некоторые дополнительные указания по использованию таблиц допусков, которые здесь не приводятся.

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

По точности изготовления зубчатые колеса разделяют на 12 степеней точности в порядке убывания точности: 1, 2, 3, … , 12.

Степень точности – заданный уровень допустимого несоответствия значений действительных параметров их расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й.

Допуски и отклонения для степеней 1-й и 2-й не установлены – это резервные степени.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи подразделяют на четыре вида - отсчетные, скоростные, силовые и общего назначения.

- к отсчетным относят передачи с высокой кинематической точностью (кинематические). Основные требования – кинематическая точность, то есть соответствие угла поворота ведущего и ведомого колес. Это часовые, индикаторные, счетно-решающие устройства, делительные механизмы, колеса координатных измерительных машин, следящих устройств и т.д.;

- к скоростным относят передачи станков, автомобилей, двигателей, турбин. Важнейшим требованием их работы является плавность и бесшумность работы при высоких частотах вращения;

- к силовым относят передачи грузоподъемных машин, тракторов, штампов, землеройных машин и экскаваторов. Основным требованием в таких передачах является полнота контакта зуба.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

- нормы кинематической точности зубчатого колеса и передачи;

- нормы плавности работы зубчатого колеса и передачи;

- нормы контакта зубьев колеса и передачи.

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

- 3 - 5 степени – для цилиндрических зубчатых колес, измерительных приборов, для делительных механизмов зуборезного инструмента;

- 3 - 6 степени – для редукторов турбин, для прецизионных станков;

- 6 - 7 степени – для авиационных двигателей (4 -7), легковые автомобили (5 - 8), металлорежущие станки (3 - 8), редукторы;

- 8 - 9 степени – грузовые автомобили, тракторы, подъемные механизмы, краны, прокатные станы, ответственные шестерни сельскохозяйственных машин;

- 10 - 12 степени – тихоходные машины, лебедки, несоответственные шестерни сельскохозяйственных машин.

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

- нормы плавности работы были не более чем на две степени точнее или на одну степень грубее нормы кинематической точности;

- нормы контакта зубьев могут быть такими же или любой более точной степени, чем нормы плавности, или иногда на одну степень грубее.

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

- погрешности изготовления и ошибок монтажа;

- температурных деформаций;

- изгиба зубьев под нагрузкой;

- из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например, для передач с модулем св.1 мм сопряжения H и E обеспечиваются при II классе, а сопряжения D , C , B и A - соответственно при III, IV, V и VI классах соответственно.

Для гарантированного бокового зазора jnmin по ГОСТ 1643 установлены ряды значений, зависящие от вида сопряжения и равные допускам ( ITq ) определенных квалитетов по ГОСТ 25346 на соответствующее межосевое расстояние передачи.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

где a – межосевое расстояние передачи, a = m( z1 + z2)/2 , мм;

α1 и α2 - коэффициенты линейного расширения для материала соответственно зубчатых колес и корпуса;

t1 и t2 – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колес и корпуса.

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

- для тихоходных передач: jnmin II = 0,01 m (до 0,2 м/с) ;

- среднескоростных: jnmin II = 0,02 m (до 10 м/с) ;

- высокоскоростных: jnmin II = 0,03 m (до 16 м/с) .

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

jnmin = jn I + jn II .

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Допуск кинематической погрешности зубчатого колеса за оборот зубчатого колеса. является комплексным параметром. Наибольшая кинематическая погрешность F’ir - разность между действительным и номинальным расчетным углами поворота зубчатого колеса на рабочей оси, ведомого измерительным (образцовым) зубчатым колесом в пределах одного поворота (измеряется на приборах для однопрофильного зацепления).

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

f'i - допуск на колебание измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния на одном зубе fir ”– разность между наибольшим и наименьшим действительными расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым колесом при повороте последнего на один угловой шаг.

Контролируется при повороте на один шаг в беззазорном зацеплении. Контроль осуществляется на межцентромерах.

fpb – допуск на отклонение шага зацепления (или основного нормального шага). Отклонение шага зацепления fpbr - разность между действительным и номинальным шагами зацепления. Отклонение шага зацепления ограничивается верхним +fpb и нижним -fpb предельными отклонениями.

Измеряют на шагомере в направлении, перпендикулярном направлению зубьев.

fpt – допуск на отклонение торцового (окружного) шага. Он ограничивает fptr - кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (измеряется на шагомерах).

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Долговечность и износостойкость зубчатых передач зависит от полноты контакта сопряженных боковых поверхностей зубьев колеса. Для обеспечения требуемой полноты контакта в передаче установлены наименьшие размеры суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения под нагрузкой собранной пары при непрерывном контакте зубьев обоих колес.

Оно определяется относительными размерами в процентах:

- по длине: (b/B)×100% ,

где b – расстояние между крайними точками следов прилегания за вычетом разрывов; B – длина зуба (ширина венца);

- по высоте: (a/hp)×100% ,

где a – средняя высота следов прилегания; hp – высота активной боковой поверхности зуба.

Fβ - допуск направления зуба - другой показатель полноты контакта.

Погрешность направления зуба Fβr – это расстояние между двумя, ближайшими друг к другу номинальными делительными линиями зуба торцовых сечений, между которыми заключена действительная делительная линия зуба в пределах рабочей ширины зубчатого колеса. Измеряется на ходомерах.

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.

Полнота контакта зубьев в передачах с нерегулируемым расположением осей оценивается показателями fx , fy , (непараллельность осей, перекос осей).

Отклонение от параллельности осей fxr - отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи, т.е. в плоскости, проходящей через середину рабочей ширины зубчатого венца. Оно определяется в торцовой плоскости в линейных единицах на длине, равной рабочей ширине зубчатого венца.

Перекос осей fyr - отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей, и перпендикулярную плоскость, в которой лежит эта ось и точка пересечения второй оси со средней плоскостью передачи.

ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ

Стандарт ГОСТ 1643—81 на допуски относится к эвольвентным цилиндрическим передачам внешнего и внутреннего зацепления с делительным диаметром до 6300 мм, шириной венца до 1250 мм, модулем зубьев от 1 до 56 мм.

В нем установлены 12 степеней точности зубчатых колес и передач, обозначаемые в порядке убывания точности 1, 2, 3, . до 12, причем степени 1 и 2 допусками не регламентируются (наиболее распространены 7—9-я степени точности).

Для каждой степени точности устанавливают нормы кинематической точности, плавности работы, крнтакта зубьев. Их можно комбинировать с учетом указанных в стандарте правил. Так, нормы плавности работы могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы.

Независимо от степени точности имеется шесть видов сопряжений зубчатых колес в передаче, обозначаемых Н, Е, D, С, В, А, различающихся между собой гарантированным зазором между зубьями и допуском на него, который (допуск) обозначается в порядке возрастания h, d, с, Ь, а, z, y, х.

Сопряжения зубчатых колес в передаче аналогичны свободным посадкам между валом и отверстием. Так, сопряжение Н с нулевым гарантированным боковым зазором можно сравнивать со скользящей посадкой. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания передачи от нагрева при разности температур колес и корпуса 25 °С.

Обычно сопряжениям Н и Е соответствует допуск на боковой зазор h, а сопряжениям D, С, В и А — соответственно допуски d, с, Ь, а. Однако разрешается изменять виды допуска, используя при этом допуски z, у, х.

Примеры условного обозначения точности передачи.

1. Со степенью точности 8 по всем трем нормам, сопряжением D и допуском на боковой зазор d:

3. Термины, обозначения и определения (по ГОСТ 1643 — 81)

Накопленная погрешность шага зубчатого колеса (ЗК) Допуск на накопленную погрешность шага ЗК

-1.jpg)

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса

-2.jpg)

Радиальное биение зубчатого венца

Допуск

-3.jpg)

Разность действительных предельных положений исходного контура в пределах зубчатого колеса

Кинематическая погрешность зубчатого колеса. Допуск на кинематическую погрешность ЗК

-4.jpg)

Разность между действительным и номинальным углами поворота ЗК на его рабочей оси, ведомого измерительным ЗК при номинальном взаимном положении осей вращения этих колес

Погрешность обката

Допуск

-5.jpg)

Составляющая кинематической погрешности ЗК, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот

Колебания длины общей нормали

Допуск

-6.jpg)

Разность между наибольшими W1 и наименьшими W2 действительными длинами общей нормали в одном и том же ЗК

Колебания измерительного межосевого расстояния;

за оборот ЗК

на одном зубе

Допуск

-7.jpg)

Разность между наибольшими и наименьшими действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного ЗК с контролируемыми при повороте последнего на полный оборот или соответственно на один угловой шаг

-8.jpg)

Местная кинематическая погрешность (КП)

-9.jpg)

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности ЗК в пределах его оборота

-10.jpg)

Отклонение шага

Предельные отклонения шага

-11.jpg)

Дискретное значение кинематической погрешности ЗК при его повороте на один номинальный угловой шаг

Отклонение шага зацепления (ШЗ)

Предельное отклонение ШЗ

-12.jpg)

Разность между действительным и номинальным ШЗ (действительный ШЗ — расстояние между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев ЗК)

-13.jpg)

Погрешность профиля зуба

Допуск

-14.jpg)

Расстояния по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми размещается торцовый активный профиль ЗК

-15.jpg)

Суммарное пятно контакта

Часть активной боковом поверхности зуба ЗК, на которой располагаются следы прилегания парного ЗК в собранной передаче после вращения под нагрузкой, установленной конструктором

-16.jpg)

Погрешность направления зуба

Допуск

-17.jpg)

Расстояние между двумя ближайшими номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца

-18.jpg)

Дополнительное смещение исходного контура (ИК)

Допуск

-19.jpg)

Дополнительное смещение ИК от его номинального положения в тело ЗК, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Разность предельных смещений ИК

-20.jpg)

Средняя длина общей нормали (ОН)

Допуск на среднюю длину общей нормали.

Отклонение средней длины ОН Допуск на толщину зуба

-21.jpg)

Средняя арифметическая из всех действительных длин ОН по ЗК.

Разность предельных отклонений средней длины общей нормали

Разность предельных отклонений толщины зуба

-22.jpg)

2. То же, но требуется гарантированный зазор 700 мкм (не соответствующий ни одному из сопряжений при заданном межосевом расстоянии), допуск х:

8—700х ГОСТ 1643—81.

3. Степень точности 8 — по кинематической точности, 7 — по плавности работы, 6 — по контакту зубьев, сопряжение В, допуск на боковой зазор а:

8—7—6 Ва ГОСТ 1643—81.

Стандартом установлено значительное число показателей точности, применяемых для колес и зубчатых передач различных параметров и назначения. Для конкретных случаев изготовления колес и передач обычно применяют несколько показателей.

В табл. 3 приведены определения наиболее часто применяемых показателей точности.

В соответствующих таблицах норм точности размеры, указанные в скобках, даны для справки. В интервал модулей включается верхний модуль: например 6—10 мм означает: свыше 6, включая 10 мм. В стандарте приведены также некоторые дополнительные указания по использованию таблиц допусков, которые здесь не приводятся.

Классификация зубчатых передач и предъявляемые к ним точностные требования.

Зубчатые колеса и передачи классифицируют по различным признакам:

- по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние),

- по направлению зубцов (прямозубые, косозубые, винтовые, шевронные),

- по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова),

- по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися).

- по конструктивному оформлению: открытые (бескорпусные) и закрытые (корпусные);

- по окружной скорости: тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней: одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах: внешнее и внутреннее;

- по относительной подвижности геометрических осей зубчатых колес: с неподвижными осями колес — рядовые передачи; с подвижными осями некоторых колес — планетарные передачи.

- по точности зацепления. Стандартом предусмотрено 12 степеней точности.

- по назначению различают: силовые передачи, предназначенные для передачи мощности; кинематические передачи, то есть передачи, не передающие значительной мощности, а выполняющие чисто кинематические функции.

Основания классификации не исчерпываются приведенными примерами. Среди множества классификаций важнейшими для выбора точностных параметров являются те, которые определяют функциональное назначение передачи.

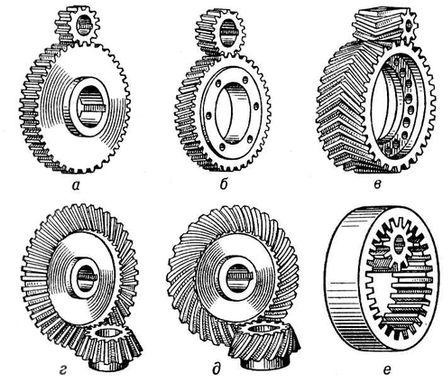

Зубчатая передача с цилиндрическими колёсами: а — прямозубая; б — косозубая; в — шевронная; г — коническая; д — с круговым зубом; е — с внутренним зацеплением.

Требования, предъявляемые к точности зубчатых передач, зависят от функционального назначения передач и условий их эксплуатации.

В приборах, делительных машинах, в технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые «отсчетные передачи» (в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес (кинематической точности передачи) Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

«Силовые» или тяжело нагруженные зубчатые передачи, к точности вращения колес в которых не предъявляют высоких требований (передачи в домкратах, лебедках, прессах и т.д.).

В редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные передачи), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Нормы и степени точности зубчатых колес и передач.

- нормы кинематической точности;

- нормы плавности работы;

- нормы контакта;

- нормы бокового зазора.

Нормы кинематической точности. Установлены требования к параметрам колес и передач, которые влияют на неточность передачи за полный оборот колеса, т.е. это погрешность угла поворота колеса за 1 полный оборот по сравнению с тем, если вместо него находится абсолютно точные колеса.

- в делительных механизмах

- при нанесении и практике круговых делений

Нормы плавности: относят к парам зубчатых колес, связанные с кинематической точностью и проявляются многократно за один оборот колеса. Один или несколько раз на всем зубе наибольшее значение

- работает с большими скоростями

- отсутствие шума и вибрации

Нормы контакта зубьев: устанавливаются требования к тем параметрам, которые определяют величину поверхности касательных зубьев, сопрягаемых колес

Особенно важны:

для сильнонагруженных передач

Нормы бокового зазора: устанавливают требования к параметрам колес, влияющих на величину зазора по неработающему профилю по соприкосновении по работающим профилям.

Стандартом нормируются единые ряды точности для нормирования кинематики, плавности и контакта зубьев.

ГОСТ 1643 – 81 позволяет установить двенадцать степеней точности цилиндрических зубчатых колес и передач – с 1 по 12 в порядке убывания точности.

В настоящее время допуски и предельные отклонения параметров зубчатых колес и передач нормированы для степеней точности 3…12, а степени 1 и 2 предусмотрены как перспективные.

Для каждой передачи (и зубчатого колеса) установлены нормы точности (степени точности) трех видов, определяющие степени кинематической точности, плавности работы и контакта зубьев.

Независимо от степеней точности устанавливают виды сопряжений, которые определяют требования к боковому зазору.

ГОСТ устанавливает для зубчатых колес и передач с модулем больше 1 мм шесть видов сопряжений (A, B, C, D, E, H) и восемь видов допуска (a, b, c, d, h, x, y, z) гарантированного бокового зазора jn min

Обозначение точности зубчатых колес и передач.

7 – С ГОСТ 1643-81 – цилиндрическая передача со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

8 – 7 – 6 – Ва ГОСТ 1643-81 – цилиндрическая передача со степенью точности 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

7 – 600y–ГОСТ 1643-81 – передача 7 степени точности с гарантированным боковым зазором 600 мкм (не соответствующим ни одному из шести видов сопряжений) и допуском на боковой зазор вида у;

7 – Са /V- 128 ГОСТ 1643-81 – передача со степенью точности 7 по всем нормам, с видом сопряжения колес С, видом допуска на боковой зазор а и более грубым классом отклонений межосевого расстояния – V и уменьшенным боковым зазором в 128 мкм.

Показатели точности зубчатых колес и передач. Основные показатели кинематической точности

Наиболее полно кинематическая точность колес выявляется при измерении кинематической погрешности или накопленной погрешности шага зубчатого колеса, которые являются комплексными показателями.

Вместо этих параметров могут быть использованы частные параметры (радиальное биение зубчатого венца и колебание длины общей нормали).

Биение рабочей оси зубообрабатывающего станка и неточность установки заготовки колеса относительно этой оси вызывают появление радиальной составляющей кинематической погрешности.

Тангенциальная составляющая кинематической погрешности связана с погрешностями угловых («делительных») кинематических перемещений элементов зуборезного станка.

Основные показатели плавности

Показателями плавности являются отклонения шага зубьев зубчатого колеса и отклонения шага зацепления от номинальных значений, а также погрешности профиля зубьев.

Под отклонением (торцового) шага зубьев зубчатого колеса понимают разность действительного шага и расчетного торцового шага зубчатого колеса

Под действительным шагом зацепления понимают расстояние между параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Погрешность профиля зуба – расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми находится действительный торцовый профиль на активном участке зуба зубчатого колеса.

Основные показатели полноты контакта

Полноту контакта рабочих поверхностей зубьев оценивают по пятну контакта (интегральный показатель контакта) или по частным показателям.

Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают краской (используют свинцовый сурик, берлинскую лазурь), причем толщина слоя не превышает (4…6) мкм и производят обкатку колес при легком притормаживании. Размеры пятна контакта определяют в относительных единицах – процентах от длины и от высоты активной поверхности зуба. При оценке абсолютной длины пятна контакта из общей длины (в миллиметрах) вычитают разрывы пятна, если они превышают значение модуля зубчатого колеса.

Оценка точности контакта боковой поверхности зубьев в передаче может быть выполнена раздельным контролем элементов, влияющих на продольный и высотный контакты зубьев колес.

Основные показатели зазора между нерабочими боковыми поверхностями зубьев

В качестве показателей зазора между боковыми поверхностями зубьев для зубчатого колеса могут быть использованы:

- межосевое расстояние, определяемое размерами зуба контролируемого колеса при комплексном контроле в беззазорном зацеплении с измерительным колесом;

- толщина зуба по хорде на заданном расстоянии от окружности выступов;

- длина общей нормали, значение которой зависит от толщины зуба;

- размер по роликам М, определяемый смещением исходного контура.

Контроль точности зубчатых колес и передач. Приборы для контроля параметров зубчатых колес

Для контроля параметров зубчатых колес применяют множество специально разработанных приборов. К ним относятся:

- Кинематомеры и межосемеры (можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе (показатель из частного комплекса для оценки норм плавности), отклонения межосевого расстояния от номинального (показатели для оценки норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта.

- Шагомеры (приборы для контроля шага),

- Нормалемеры (приборы для контроля отклонений и колебаний длины общей нормали).

Некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба, специальный шагомер для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящиеся к разным нормам точности.

Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передачи.

Основными причинами неплавной работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Погрешности у зубчатых колес возникают при нарезании, вызваны они четырьмя видами нарушений в настройке зубообрабатывающего оборудования и дефектами инструмента, а именно:

- Радиальными неточностями (неверная установка расстояния между заготовкой и инструментом, неточный размер инструмента);

- Тангенциальными (погрешности цепи деления зуборезного станка, вызванные неточностью зубчатых);

- Осевыми (непараллельное перемещение инструмента относительно оси заготовки при нарезании зубьев,);

- Погрешностями производящей поверхности инструмента (обработка неточным инструментом).

Радиальные, тангенциальные и осевые нарушения в настройке оборудования при нарезании зубчатых колес приводят, кроме всего прочего, к изменению гарантированного (минимального) бокового зазора между неработающими поверхностями зубьев зубчатой передачи, которые нужны для размещения смазки и компенсации увеличения объема зубьев при их нагревании.

Читайте также: