Измерительная высота зуба рейки

Опубликовано: 23.04.2024

Цилиндрические шестерни → Реечная передача

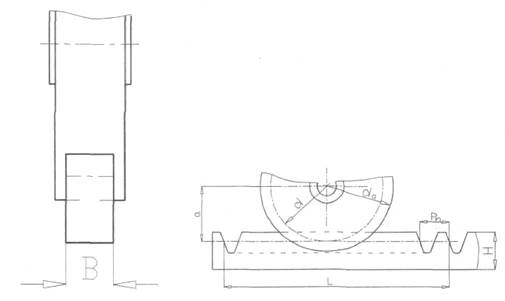

Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу, которая является частным случаем цилиндрической зубчатой передачи. Рейку рассматривают как зубчатое колесо, диаметр которого увеличен до бесконечности.

ЗАО «НПО «Механик» изготавливает цилиндрические реечные передачи со следующими характеристиками:

- Класс точности - до 6 включительно;

- Модуль - до 30 включительно;

- Длина рейки - до 3 500 мм включительно.

Изготавливаем цилиндрические реечные передачи в штучном и серийном производстве. Возможно изготовление по образцам и эскизам заказчика. Индивидуальный подход.

Реечная передача отличается простотой конструкции, благодаря чему она надежна в эксплуатации. Кроме этого у реечной передачи достаточно высокий КПД (0,94 - 0,98). Составляющие реечной передачи изготавливаются из относительно недорогих углеродистых конструкционных или легированных сталей. К недостаткам реечной передачи можно отнести то, что ее передаточное число равно 1 и поэтому выигрыш в силе отсутствует.

Основной размерный параметр зубчато-реечной передачи - шаг между зубьями рейки. Шаг рейки может рассчитываться по метрической или по модульной системе. В модульной системе расстояние между зубьями рейки рассчитывается по формуле:

m = D/z,

где m - модуль пары рейка-шестерня;

z - количество зубьев шестерни;

D - делительный диаметр шестерни (диаметр окружности, проходящей через полувысоту зуба шестерни; для некорригированных зацеплений начальные и делительные окружности совпадают).

Поскольку значение модуля дробное и представляет собой бесконечную десятичную дробь, для расчетов применяют его округленное значение. В передачах рейка-шестерня используют общепринятые значения модуля в пределах от 0,5 до 25 мм.

| Классы точности зубчато-реечной передачи | |

| Класс точности | Накопленная погрешностьна длине 1м, мм |

| 5 | 0,023 |

| 6 | 0,033-0,040 |

| 7 | 0,06-0,08 |

| 8 | 0,070-0,095 |

| 9 | 0,07-0,10 |

| 10 | 0,22 |

В метрической системе расстояние между зубьями рейки измеряется в миллиметрах. Метрическая система применяется в случаях, когда по технологии производства передачи зубчатое колесо подбирается под рейку, а модульная - наоборот, когда зубчатая рейка подбирается под шестерню. Модульная система, соответственно, используется преимущественно в производстве комплектных приводов (серийный мотор-редуктор, шестерня, рейка), а метрическая - для решений в области модернизации или построения нестандартных машин и механизмов.

При вращении зубчатого колеса вокруг неподвижной оси зубчатая рейка перемещается прямолинейно-поступательно при каждом обороте колеса на величину S, равную длине начальной окружности зубчатого колеса (в мм), т. е.:

S = π·d = π·m·z,

где d — диаметр начальной окружности зубчатого колеса, мм;

m — модуль зубчатой рейки, мм;

z — число зубьев колеса.

Вместо зубчатой рейки можно заставить перемещаться зубчатое колесо, в этом случае путь пройдет не зубчатая рейка, а ось реечного зубчатого колеса при перекатывании по неподвижной зубчатой рейке.

Зная число оборотов зубчатого колеса в минуту реечной передачи, скорость, с которой перемещается зубчатая рейка, рассчитывают по формуле:

v =π·D·n/1000 = π·m·z·n/1000

где v — скорость перемещения зубчатой рейки, м/мин;

n — число оборотов в минуту зубчатого колеса.

| Формулы для расчета реек | |

| Параметры и обозначения | Расчетные формулы |

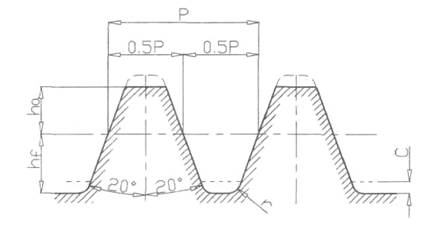

| Угол профиля зуба рейки а | а=20° |

| Угол наклона зуба β | не более 20° |

| Модуль нормальный mn | mnпринимается конструктивно и определяется расчетом |

| Модуль основной (торцовый) mt | mt= mn/cosβ |

| Шаг нормальный Pn | Рn = π·mn |

| Шаг торцовый Pt | Pt= Рn/cosβ |

| Высота головки зуба, ha | ha= mn |

| Высота зуба h (размер справочный) | h = 2,25·mn |

| Ширина рейки b | b = (2..10) mn |

| Длина косого зуба b1 | b1= b/cosβ |

| Линейное перемещение рейки L, соответствующее углу поворота колеса | L= Y·Pt z/360° |

| Угол поворота колеса у, соответствующий перемещению рейки на величину L | у=L·360/ Pt·z |

Зубчато-реечные передачи выполняются с прямыми зубьями для работ на малых и средних скоростях, с косыми зубьями для использования на средних и высоких скоростях или когда требуется повышенная точность перемещения.

Базовыми поверхностями рейки называют поверхности, относительно которых задается положение делительной прямой и направление зуба рейки.

По вопросам изготовления реечных передач с прямым и косым зубом обращайтесь в отдел продаж по телефону:

Метрические зубчатые передачи

Нормальные модули, мм

1. Стандарты предусматривают модули от 0.05 до 100 мм.

2. При выборе модулей первый ряд следует предпочитать второму.

Зубчатое колесо передачи с меньшим количеством зубьев называется шестерней, а с большим количеством зубьев – колесом. При одинаковом количестве зубьев ведущее зубчатое колесо называют шестерней, а ведомое – колесом. В условных обозначениях и расчетных формулах шестерни обозначаются индексом – «1», а колеса индексом – «2».

Метрические цилиндрические зубчатые передачи внешнего зацепления

Исходные данные для расчета геометрических параметров цилиндрических зубчатых передач

Определяются кинематическими и

Угол наклона линии зуба рейки

β = 0 0 – для прямозубых колес;

β = 8…20 0 – для косозубых колес

β = 25…35 0 – для шевронных колес

Стандартный исходный контур:

- угол главного профиля

- высоты головки зуба

- высота ножки зуба

- глубины захода зубьев

- радиуса кривизны переходной кривой

если задано его значение

Примечание. Числовые значения параметров приведены для передачи с m > 1мм.

Исходный контур зубчатого зацепления

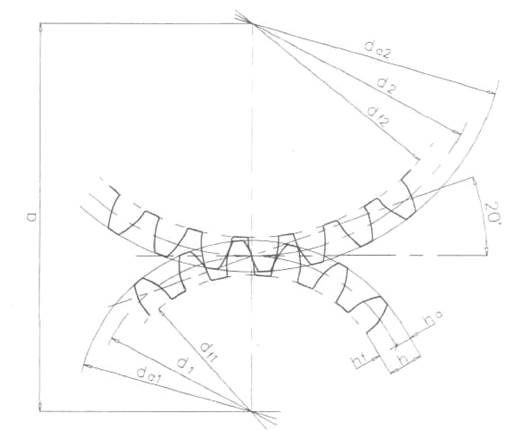

Расчет основных геометрических параметров цилиндрических прямозубых передач внешнего зацепления без смещения

Делительное межосевое расстояние

Диаметр вершин зубьев

Диаметр впадин зубьев

Постоянная хорда зуба

Высота до постоянной хорды

Прямозубые передачи внутреннего зацепления

Расчет основных геометрических параметров цилиндрических прямозубых передач внутреннего зацепления без смещения

где с – зазор между вершиной зуба одного колеса и сопряженной впадиной другого колеса

Делительное межосевое расстояние

Диаметр вершин зуба

Диаметр впадин зуба

Высота до постоянной хорды

Примечание. Индекс 1 относится к колесу с наружными зубьями, индекс 2 – к колесу с внутренними зубьями

Минимальное число зубьев для шестерни внешнего нулевого зацепления: прямозубые шестерни – zmin =17; косозубые шестерни – zmin =17 cos 3 β .

Для внутренних зацеплений разность между числами зубьев Z 2 – Z 1>9.

Для внутренних зацеплений желательно, чтобы Z 2>34.

Максимальное передаточное отношение пары шестерен внешнего зацепления i =8…9.

Контур рейки соответствует исходному контору для прямозубых реек в торцовом и для косозубых реек в нормальном сечении реек.

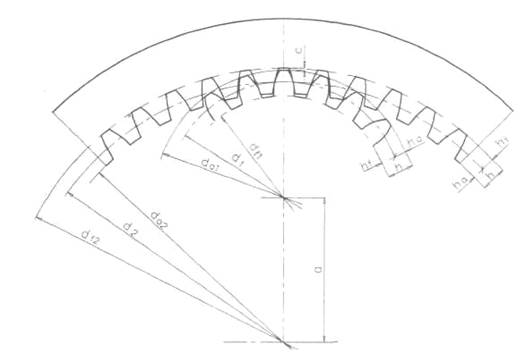

Расчет геометрических параметров прямозубой реечной передачи

Числовое значение и расчетная формула

Количество зубьев зубчатого колеса

и прочностными расчетами

Угол наклона линии зуба рейки

Стандартный исходный контур:

- угол главного профиля

- высоты головки зуба

- высота ножки зуба

Определяется прочностными расчетами

и конструктивными особенностями передачи

Длина нарезной части рейки

Уточненная длина нарезной части

Высота головки зуба, мм

Толщина зуба, мм

Измерительная высота, мм

Косозубые передачи

Косозубая передача более плавная и передает большую мощность, чем прямозубая, при тех же размерах. Линии зубьев имеют правое или левое направление. Правой называют такую линию, точка на которой движется по часовой стрелке при удалении вдоль зуба, если смотреть на колесо со стороны его торца. Углы наклона двух сцепляющихся колес равны. Недостатком косозубых передач является возникающая в зацеплении дополнительная осевая сила, отсутствующая у прямозубых колес.

Расчет основных геометрических параметров цилиндрических косозубых передач внешнего зацепления без смещения

Угол наклона линии зуба

Окружной (торцовый) модуль

Диаметр вершин зубьев

Межцентровое расстояние (если

оно не входит в исходные данные)

Высота до постоянной хорды

Параметры конструктивных элементов цилиндрических зубчатых колес

Зубчатые колеса изготавливают как одно целое с валом (вал-шестерня) или насаживают на валы в зависимости от соотношений размеров валов и зубчатых колес. Наименьшие размеры насадных колес определяются зазором 5 между впадиной зуба и шпоночным пазом (рис. b ), который должен быть s > 2 m . В противном случае зубчатые колеса изготавливают как одно целое с валом (рис. а ).

Торцы ступиц колес используют в качестве установочных и сборочных баз, из-за чего требуется высокая точность и чистота их обработки. У колес с диаметром окружности выступов более 150 мм, для создания установочных баз выполняется поясок шириной a =2.5 m и глубиной 1. 2 мм (рис. с). Если ширина ступицы превышает ширину венца в колесах дисковой конструкции, то ступицу рекомендуется смещать по оси колеса до совпадения ее торца с торцом венца. Такая конструкция позволяет одновременно нарезать два колеса.

Шевронные колеса (рис. d ) характеризуются увеличенной шириной по сравнению с другими цилиндрическими колесами и отличаются следующими конструктивными параметрами: h = 2.5 m и е = (10. 15) m .

У литых и штампованных колес для крепления заготовок при обработке выполняют 4. 6 технологических отверстий диаметром do .

Чтобы нарезать зубчатое колесо, надо знать элементы зубчатого зацепления, т. е. число зубьев, шаг зубьев, высоту и толщину зуба, диаметр делительной окружности и наружный диаметр. Эти элементы показаны на рис. 240.

Рассмотрим их последовательно.

В каждом зубчатом колесе различают три окружности и, следовательно, три соответствующих им диаметра:

во-первых, окружность выступов, которая представляет собой наружную окружность заготовки зубчатого колеса; диаметр окружности выступов, или наружный диаметр, обозначается Dе;

во-вторых, делительную окружность, которая представляет собой условную окружность, делящую высоту каждого зуба на две неравные части — верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба; высота головки зуба обозначается h', высота ножки зуба — h"; диаметр делительной окружности обозначается d;

в-третьих, окружность впадин, которая проходит по основанию впадин зуба; диаметр окружности впадин обозначается Di.

Расстояние между одноименными (т. е. обращенными в одну сторону, например двумя правыми или двумя левыми) боковыми поверхностями (профилями) двух смежных зубьев колеса, взятое по дуге делительной окружности, называется шагом и обозначается t. Следовательно, можно записать:

где t — шаг в мм;

d — диаметр делительной окружности;

z — число зубьев.

Модулем m называется длина, приходящаяся по диаметру делительной окружности на один зуб колеса; численно модуль равен отношению диаметра делительной окружности к числу зубьев. Следовательно, можно записать:

Из формулы (10) следует, что шаг

t = πm = 3,14m мм. (9б)

Чтобы узнать шаг зубчатого колеса, надо его модуль умножить на π.

В практике нарезания зубчатых колес наиболее важным является модуль, так как все элементы зуба связаны с велининой модуля.

Высота головки зуба h' равна модулю m, т. е.

h' = m. (11)

Высота ножки зуба h" равна 1,2 модуля, или

h" = 1,2m. (12)

Высота зуба, или глубина впадины,

h = h' + h" = m + 1,2m = 2,2m. (13)

По числу зубьев z зубчатого колеса можно определить диаметр его делительной окружности.

d = z · m. (14)

Наружный диаметр зубчатого колеса равен диаметру делительной окружности плюс высота двух головок зуба, т. е.

De = d + 2h' = zm + 2m = (z + 2)m. (15)

Следовательно, для определения диаметра заготовки зубчатого колеса надо число его зубьев увеличить на два и полученное число умножить на модуль.

В табл. 16 даны основные зависимости между элементами зубчатого зацепления для цилиндрического колеса.

Пример 13. Определить все размеры, необходимые для изготовления зубчатого колеса, имеющего z = 35 зубьев и m = 3.

Определяем по формуле (15) наружный диаметр, или диаметр заготовки:

De = (z + 2)m = (35 + 2) · 3 = 37 · 3 = 111 мм.

Определяем по формуле (13) высоту зуба, или глубину впадины:

h = 2,2m = 2,2 · 3 = 6,6 мм.

Определяем по формуле (11) высоту головки зуба:

h' = m = 3 мм.

Зуборезные фрезы

Для фрезерования зубчатых колес на горизонтально-фрезерных станках применяют фасонные дисковые фрезы с профилем, соответствующим впадине между зубьями колеса. Такие фрезы называют зуборезными дисковыми (модульными) фрезами (рис. 241).

Зуборезные дисковые фрезы подбирают в зависимости от модуля и числа зубьев фрезеруемого колеса, так как форма впадины двух колес одного и того же модуля, но с разным числом зубьев неодинакова. Поэтому при нарезании зубчатых колес для каждого числа зубьев и каждого модуля следовало бы иметь свою зуборезную фрезу. В условиях производства с достаточной степенью точности можно пользоваться несколькими фрезами для каждого модуля. Для нарезания более точных зубчатых колес необходимо иметь набор из 15 зуборезных дисковых фрез, для менее точных достаточен набор из 8 зуборезных дисковых фрез (табл 17).

15-штучный набор зуборезных дисковых фрез

| Номер фрезы | 1 | 1½ | 2 | 2½ | 3 | 3½ | 4 | |

| Число зубьев на- резаемого ко- леса | 12 | 13 | 14 | 15-16 | 17-18 | 19-20 | 21-22 | |

| Номер фрезы | 4½ | 5 | 5½ | 6 | 6½ | 7 | 7½ | 8 |

| Число зубьев на- резаемого ко- леса | 23-25 | 26-29 | 30-34 | 35-41 | 42-54 | 55-79 | 80-134 | 135 рейка |

8-штучный набор зуборезных дисковых фрез

| Номер фрезы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Число зубьев на- резаемого ко- леса | 12-13 | 14-16 | 17-20 | 21-25 | 26-34 | 35-54 | 55-134 | 135 рейка |

В целях сокращения количества размеров зуборезных фрез в Советском Союзе модули зубчатых колес стандартизованы, т. е. ограничены следующими модулями: 0,3; 0,4; 0,5; 0,6; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,50; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10,0; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 26; 28; 30; 33; 36; 39; 42; 45; 50.

На каждой зуборезной дисковой фрезе выбиты все характеризующие ее данные, позволяющие правильно произвести выбор необходимой фрезы.

Зуборезные фрезы изготовляют с затылованными зубьями. Это — дорогой инструмент, поэтому при работе с ним необходимо строго соблюдать режимы резания.

Измерение элементов зуба

Измерение толщины и высоты головки зуба производится зубомером или штангензубомером (рис. 242); устройство его измерительных губок и метод отсчета по нониусу подобны прецизионному штангенциркулю с точностью 0,02 мм.

Величина А, на которую следует установить ножку 2 зубомера, будет:

А = h' · а = m · а мм, (16)

где m — модуль измеряемого колеса.

Коэффициент а всегда больше единицы, так как высота головки зуба h' измеряется по дуге начальной окружности, а величина А измеряется по хорде начальной окружности.

Величина В, на которую следует установить губки 1 и 3 зубомера, будет:

В = m · b мм, (17)

где m — модуль измеряемого колеса.

Коэффициент b учитывает, что размер В — это размер хорды по начальной окружности, в то время как ширина зуба равна длине дуги начальной окружности.

Значения а и b даны в табл. 18.

Так как точность отсчета штангензубомера составляет 0,02 мм, то у полученных по формулам (16) и (17) величин отбрасываем третий десятичный знак и округляем до четных значений.

Значения a и b для установки штангензубомера

| Число зубьев измеряемого колеса | Значения коэффициентов | Число зубьев измеряемого колеса | Значения коэффициентов | ||

| a | b | a | b | ||

| 12 | 1,0513 | 1,5663 | 27 | 1,0228 | 1,5698 |

| 13 | 1,0473 | 1,5669 | 28 | 1,0221 | 1,5699 |

| 14 | 1,0441 | 1,5674 | 29 | 1,0212 | 1,5700 |

| 15 | 1,0411 | 1,5679 | 30 | 1,0206 | 1,5700 |

| 16 | 1,0385 | 1,5682 | 31-32 | 1,0192 | 1,5701 |

| 17 | 1,0363 | 1,5685 | 33-34 | 1,0182 | 1,5702 |

| 18 | 1,0342 | 1,5688 | 35 | 1,0176 | 1,5702 |

| 19 | 1,0324 | 1,5690 | 36 | 1,0171 | 1,5703 |

| 20 | 1,0308 | 1,5692 | 37-38 | 1,0162 | 1,5703 |

| 21 | 1,0293 | 1,5693 | 39-40 | 1,0154 | 1,5704 |

| 22 | 1,0281 | 1,5694 | 41-42 | 1,0146 | 1,5704 |

| 23 | 1,0268 | 1,5695 | 43-44 | 1,0141 | 1,5704 |

| 24 | 1,0257 | 1,5696 | 45 | 1,0137 | 1,5704 |

| 25 | 1,0246 | 1,5697 | 46 | 1,0134 | 1,5705 |

| 26 | 1,0237 | 1,5697 | 47-48 | 1,0128 | 1,5706 |

| 49-50 | 1,023 | 1,5707 | 71-80 | 1,0077 | 1,5708 |

| 51-55 | 1,0112 | 1,5707 | 81-127 | 1,0063 | 1,5708 |

| 56-60 | 1,0103 | 1,5708 | 128-135 | 1,0046 | 1,5708 |

| 61-70 | 1,0088 | 1,5708 | Рейка | 1,0000 | 1,5708 |

Пример 14. Установить зубомер для проверки размеров зуба колеса с модулем 5 и числом зубьев 20.

По формулам (16) и (17) и табл. 18 имеем:

А = m · а = 5 · 1,0308 = 5,154 или, округленно, 5,16 мм;

В = m · b = 5 · 1,5692 = 7,846 или, округленно, 7,84 мм.

Зуборезные инструменты, работающие методом обкатывания

Для обработки цилиндрических зубчатых колес методом обкатывания или огибания применяют различные инструменты: зуборезные! гребенки и долбяки, червячные зуборезные фрезы, зуборезные го-1 ловки, шеверы, дисковые и червячные шлифовальные круги. Метод обкатывания позволяет нарезать зубья колес непрерывно при их плавном вращении вокруг своих осей. Вследствие этого повышается производительность и точность обработки. Кроме того, одним инстру--ментом данного модуля можно нарезать колеса с любым числом: зубьев.

Основные параметры зубьев колес характеризуются размерами исходного контура зубчатой рейки. Основные параметры зубьев инструментов, работающих методом обкатывания, определяются размерами контура инструментальной рейки.

Инструментальная рейка лежит в основе образования исходной и производящей поверхностей. Параметры контура инструментальной рейки отличаются от исходного контура рейки следующими элементами (рис. 8.10).

1. Высота ножки инструментальной рейки hf (рис. 8.10, а) больше высоты головки зубчатой рейки /i на (0,25-0,3) т , где т - нормальный модуль зубьев колеса, мм. Это необходимо для того, чтобы исключить из резания впадину инструментальной рейки, т. е. наружный диаметр колеса инструментальной рейкойне обрабатывается.

2. Толщина зуба инструментальной рейки Sa больше толщины зуба зубчатой рейКи S на AS , где 5 = я/п /2, А3 - увеличение толщины зуба инструментальной рейки, необходимое для утонения зуба нарезаемого колеса; Утонение зуба необходимо, чтобы образовать боковой зазор у сопряженных колес с фланкированными зубьями. У нефланкированных колес этот зазор можно получить смещением инструмента к центру колеса.

Рис. 8.10, Исходные контуры зубчатой / и инструментальной 2 реек 160

3. Для корригирования зубьев колес у зубчатой рейки делают фланк, представляющий срез головки на величину (рис. 8.10, б) под углом аф. В отличие от зубчатой рейки фланк инструментальной рейки представляет собой утолщение ножки зуба, определяемое высотой йф.и и углом ф.и фланка. Обычно высота фланка h.u = = 0,5/и , а угол ф.и = 5°.

Таким образом, размеры исходного контура инструментальной рейки для некорригированного зубчатого зацепления, образованного без смещения исходного контура, будут следующие: шаг между зубьями Рпа = лт; толщина зуба по средней (делительной) прямой S = -f As ; высота зуба Л = Ла и + Л, = 1,25ти + + 1,25т = 2,5т ; угол профиля а = ао == 20°; радиус закругления вершин зубьев и впадин г = (0,25--0,30) /?г .

На рис. 8.10 показан исходный контур зубчатой и инструментальной реек и их параметры.

Зуборезные гребенки применяют для нарезания колес наружного зацепления с прямыми, винтовыми и шевронными зубьями. Их используют также для нарезания блочных колес. Обработка производится на специальных зубодолбежных или зубострогальных станках. Гребенка относительно заготовки устанавливается так, как показано на рис. 8.11. Гребенки такого типа имеют передний угол v = 6° 30, а задний по вершине в = 5° 30.

Главное движение гребенки 1 относительно нарезаемого колеса 2 возвратно-поступательное, движение вниз - рабочий ход,производится резание, движение вверх - вспомогательный (холостой) ход. Кроме того, имеется движение обкатывания начальной прямой гребенки 00 по начальной окружности Гн колеса.

Для полного нарезания зубьев колеса длина гребенки должна быть равна длине начальной окружности обрабатываемого колеса. Во многих случаях гребенки получились бы слишком длинными, а станки более сложной конструкции. Поэтому гребенКи делают ограниченной длины для нарезания от одного до трех зубьев колеса. Гребенка отводится от заготовки в крайнее верхнее положение и возвращается в исходное положение. Заготовка в это время не поворачивается. Затем цикл обработки повторяется. Обкаточное движение относительно гребенки может совершать нарезаемое зубчатое колесо. Метод обработки при этом принципиально остается таким же, изменяется только конструкция зубодолбежного станка.

Зуборезная гребенка - это инструментальная рейка, превращенная в инструмент путем придания ей переднего и заднего углов. Рис. 8.11. Установка гребенки относительно заготовки

По конструкции гребенки бывают прямозубые и косозубые. Первыв служат для нарезания прямозубых и косозубых цилиндрических?! колес. В последнем случае гребенка устанавливается под углом наклона зубьев нарезаемого колеса. Косозубые зуборезные гребенки применяют для нарезания цилиндрических колес с винтовыми (косыми) и шевронными зубьями.

Измерение элементов профиля гребенки производится в плоскости Р-Р(рж. 8.12), т. е. в плоскости передней поверхности. Кроме того, необходимо знать размеры элементов зубьев гребенки в торцовой плоскости Т-Т, перпендикулярной к оси колеса, и в плоскости N-N, нормальной к задней поверхности зубьев, необходимые для изготовления гребенки - для фрезерования и шлифования профиля зубьев.

На рис. 8.12 приведена схема определения размеров профиля зубьев гребенки во всех указанных плоскостях. Размеры профиля зубьев гребенки в сечении Т-Т равны размерам профиля исходной инструментальной рейки. В других сечениях изменяется только высота зуба гребенки, а осевые остаются постоянными. Поэтому, как видно из рис. 8.12,

hp = hjcos Yb; h = h cos a.

Углы профиля на передней поверхности

в нормальном сечении tgoc

Для зуборезных гребенок, имеющих Yb = 6° 30, = 5° 30, а = 20°, рассчитывая по формулам (8.7) и (8.8), получим а =

= 19° 52 54 , а = 20 17 25 .

Отличительной особенностью зуборезных гребенок является то, что по мере переточки по передней поверхности размеры и углы про-

Рис. 8.12. Схема для определения размеров профиля зубьев гребенки Рис. 8.13. Профили гребенок

филя их зубьев не изменяются. В этом отношении они являются геометрически точными.

По технологическому назначению зуборезные гребенки бывают черновые, шлифовочные и чистовые (рис. 8.13).

Черновые гребенки применяют для предварительной обработки, шлифовочные - для обработки зубчатых колес под последующее шлифование, чистовые - для окончательного нарезания зубчатых колес 6-9-й степеней точности. Их параметры определяются следующим образом:

толщина зубьев по делительной прямой

+ Д5 ; S, = S3-2AS; Si = S.-2AS,;

припуск на сторону для черновой и шлифовочной гребенки

А51 = 0,2КйГ; AS2=&,lK,

где Шп - нормальный модуль нарезаемого колеса, мм; высота зубьев гребенки

ft = ft, = (2,5 + 2,6) т ; h, h - Ah-/ h h i - Ah,

где Ahi=(i,lvmn, ah2Q,2vmj

Для модулей 1-20 мм гребенки делают длиной 77-311 мм, шириной 50-90 мм, толщиной 20-25 мм с числом зубьев от 24 до 5. Большее число зубьев имеют гребенки меньших модулей. Достоинствами зуборезных гребенок являются: простота конструкции инструмента, что позволяет его изготовить с высокой точностью; неизменность профиля при переточках; высокая точность обработки зубчатых колес по профилю и шагу; возможность обработки блочных колес с выступающими фланцами. Вместе с тем метод обработки зубчатых колес гребенками имеет существенные недостатки: процесс характеризуется прерывистой обкаткой, что снижает производительность; сложная конструкция зуборезных станков, работающих по этому методу; невозможность обработки внутренних зубчатых колес. Вследствие этих недостатков метод имеет ограниченное применение.

1УБ0РЕЗИЫЕ ЧЕРВЯЧНЫЕ ФРЕЗЫ

Червячные фрезы применяют для обработки прямозубых, косозубых и шевронных цилиндрических колес, а также для нарезания зубьев червячных колес с различными видами зацепления. Червячная фреза как инструмент получается из червяка путем прорезания канавок, образующих переднюю поверхность зубьев и пространство для размещения стружки и затылования зубьев для создания задних углов по всему контуру.

По конструктивному выполнению червячные фрезы бывают цельные, насадные и сборные. По виду обработки они подразделяются на черновые (многозаходные), чистовые и прецизионные. По виду исходного червяка, положенного в основу червячной фрезы, онн 6* 163

бывают эвольвентные, архимедовы, конволютные для нарезания колес с эвольвентным зацеплением.

Длч нарезания зубчатых колес с циклоидальным зацеплением и с зацеплением Новикова применяют фрезы, в основу которых положены соответствующие червяки.

Червячные фрезы работают на специальных зубофрезерных станках 5К301, 5К320, 5К32 и др., а также на тяжелых станках 5342, 5345, 5364, выпускаемых Коломенским станкостроительным ПО. В процессе нарезания фреза и заготовка вращаются относительно своих осей. За один оборот фрезы заготовка повернется на Vz при однозаходной фрезе и на а/г, если фреза многозаходная; здесь - число зубьев нарезаемого колеса, а - число заходов фрезы. Кроме того, станок имеет движение для врезания инструмента в радиальном направлении к заготовке и движения суппорта для подачи. Подачу осуществляют вдоль оси заготовки при обработке цилиндрических колес; в радиальном направлении - при обработке червячных колес или цилиндрических колес с узким ободом и в тангенциальном направлении к заготовке - при нарезании червячных колес.

Метод зубофрезерования червячными фрезами является высокопроизводительным и универсальным, получил широкое распространение во всех видах производства для обработки цилиндрических и червячных колес. Обработку производят непрерывно, по методу обкатки. В отличие от дисковых и пальцевых фрез одна червячная фреза может обрабатывать колеса е любым числом зубьев данного модуля. Недостатком метода зубофрезерования при осевой и радиальной подачах является ограниченность числа резцов, огибающих профиль зубьев обрабатываемого колеса; веледствие этого шероховатость обработанной аоверхности зубьев в ряде случаев высокая.

Число резов, профилирующих каждую боковую сторону зуба изделия,

где проф = Ро - число витков фрезы, участвующих в профилировании (зацеплении); / - активная длина линии профилирования (зацепления); - шаг между зубьями фрезы в направлении линии профилирования, т. е. основной шаг; - число зубьев фрезы. Длина

где Га и Го - соответственно радиусы наружной и основной окружности нарезаемого колеса.

Чем больше число зубьев фрезы 2 и число зубьев колеса г,;, чем меньше угол профиля зубьев фрезы, тем больше огибающих резов.

Величина огранки, мм, т. е. отклонения профиля от эвольвенты у делительного диаметра при т - I мм, определяется по уравнению

f па sin а /о in

Кроме того, вследствие наличия продольной подачи So образующие зубьев колеса получаются не прямолинейными, а волнистыми. 164

Волнистость, т. е. высота гребешков по дну впадины зуба, мм.

Волнистость по боковой стороне зуба, мм,

где Daнаружный диаметр фрезы, мм; ю - угол наклона зуба заготовки.

Конструктивные параметры фрезы. При проектировании зуборезных червячных фрез должны быть заданы некоторые параметры зубчатого колеса: модуль т, угол давления на делительном диаметре, т. е. угол зацепления а, высота зуба h и высота головки зуба ha (рис. 8.14). Передний угол ув принимают для вершинных режущих кромок и задний угол по наружному диаметру. Для стандартных фрез = О, а = 10-12°.

В зависимости от вида и точности обработки колеса выбирают также число заходов фрезы и класс ее точности. Для чистовой обработки применяют однозаходные фрезы, для черновой, предварительной - многозаходные.

Основными конструктивными параметрами червячной фрезы являются диаметр, длина,- диаметр отверстия под оправку, число зубьев, форма и направление канавок, размеры профиля зубьев. Наружный диаметр фрезы принимается по нормалям и стандартам с учетом паспортных данных зубофрезерного станка, или же задаются углом подъема витков исходного червяка и определяют делительный, а затем наружный диаметр фрезы.

При определении диаметра надо учитывать следующие противоречивые обстоятельства: с одной стороны, чем больше диаметр фрезы тем лучше, так как повышаются точность и производительность обработки; с другой стороны, с увеличением диаметра фрезы она становится дороже, увеличиваются крутящий момент и длина врезания в заготовку. Для чистовых фрез рекомендуется принимать диаметр больше, чем для черновых, а для прецизионных еще больше, чем для

Рис. 8.14. Конструктивные параметры червячной фрезы

(Статья полностью обновлена 19.03.2017.)

Небольшой расчет, представленный далее, предназначен для ориентировочного быстрого определения габаритов зубчатой реечной передачи и её основных силовых и кинематических параметров.

Предложенный ниже алгоритм основан на расчете поверхностной прочности зубьев по контактным напряжениям.

Реечная передача может служить для преобразования вращательного движения шестерни в поступательное движение рейки или вала самой шестерни, а может быть использована для преобразования поступательного движения рейки во вращательное движение зубчатого колеса. Расчет реечной передачи, по сути, аналогичен расчету зубчатой цилиндрической передачи. С математической точки зрения рейка – это зубчатое колесо с радиусом равным бесконечности.

Проектировочный расчет в Excel реечной зубчатой передачи.

Для выполнения расчетов будем использовать программу MS Excel или Calc из бесплатных офисных пакетов Apache OpenOffice или LibreOffice.

Заполняя исходные данные для расчета, пользователь может изменять характеристики используемого для передачи материала, относительную ширину и угол наклона зубьев, нагрузку и скорость.

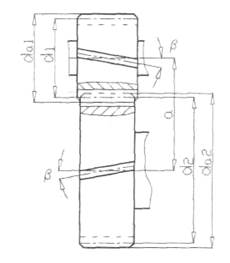

Схема реечной передачи представлена на рисунке чуть ниже.

Уважающих труд автора прошу скачивать файл с расчетной таблицей после подписки на анонсы статей (подписные формы — в конце статьи и наверху страницы).

Ссылка на скачивание файла с программой: reyechnaya-peredacha (xls 59KB).

Исходные данные:

1. Значение модуля упругости материала передачи E в МПа записываем

в ячейку D3: 215000

Для стали E =215000 МПа.

2. Коэффициент Пуассона материала μ вписываем

в D4: 0,3

3. Твердость поверхности зубьев по шкале C Роквелла HRC вводим

в D5: 27

Для различных режимов термообработки стали HRC ≈17…65.

К примеру, круг из Стали 45 в состоянии поставки имеет твердость около HRC 22.

4. Величину безразмерного коэффициента ширины зубчатого венца шестерни ψ bd заносим

в D6: 0,6

ψbd = b2 / d =0,6…0,4.

5. Угол наклона зубьев β вводим в градусах

в D7: 15,0000

Если проектируемая реечная передача прямозубая, то β =0°.

Если передача косозубая, то β ≈8°…22°.

6. Вращательный момент на валу шестерни T вписываем в Н*м

в D8: 500

Этот момент определяет нагрузочную способность реечной передачи и задается в техническом задании.

7. Скорость центра вала шестерни относительно рейки v в м/с заносим

в D9: 0,050

Скорость определяется из назначения механизма и является одним из пунктов технического задания на проектирование.

Результаты расчетов:

8. Допускаемое контактное напряжение [σH] в МПа вычисляем

в ячейке D11: =ЕСЛИ(D5 =600,0

При HRC [σH] =2*127,57*e (0,0266* HRC ) +70

При 38≤ HRC ≤56 [σH] =18* HRC +150

При HRC ≥56 [σH] =23* HRC

9. Расчетный делительный диаметр d p в мм вычисляем

в D12: =(2*2*D8*1000*D3/(ПИ()*(1-D4^2)*D11^2*D6*SIN (2*20/180* ПИ())))^(1/3) =102,7

dp ≥(4000* T * E /(π*(1- μ 2 )* [σH] 2 * ψbd *sin(2* α ) (1/3)

10. Расчетный модуль зацепления m p в мм определяем

в D13: =D12/(17*COS (D7/180*ПИ())^3) =6,70

mp = dp /(17*(cos ( β )) 3 )

11. Выбираем ближайшую к расчетному значению величину модуля m из стандартного ряда, представленного в примечании к ячейке D14, и вписываем

в D14: 6,00

12. Минимальное расчетное число зубьев шестерни z 1 рассчитываем

в D15: =17*COS (D7/180*ПИ())^3 =15,3

z1 =17*(cos ( β )) 3

Число зубьев шестерни определяется из условия отсутствия подрезки ножек зубьев.

13. Назначаем число зубьев шестерни z1 и записываем его

в D16: 17

Рекомендуется назначить число зубьев таким, чтобы делительный диаметр шестерни был не меньше расчетного делительного диаметра.

14. Делительный диаметр шестерни d в мм вычисляем

в D17: =D14*D16/COS (D7/180*ПИ()) =105,598

d = m * z1 /cos ( β )

Если полученное значение делительного диаметра окажется меньше расчетного значения, поле ячейки D15 «подсветится» красным цветом, что заставит пользователя обратить внимание на ошибку и увеличить число зубьев, модуль или угол наклона зубьев.

15. Диаметр вершин зубьев шестерни d a в мм находим

в D18: =D17+2*D14 =117,598

da = d +2* m

16. Диаметр впадин зубьев шестерни df в мм рассчитываем

в D19: =D17-2,5*D14 =90,598

df = d -2,5* m

17. Ширину зубчатого венца шестерни b1 в мм считаем

в D20: =ОКРУГЛ(D21+0,6*D21^0,5;0) =68

b1 ≈ b2 +0,6* b2 (½)

18. Ширину зубьев рейки b 2 в мм находим

в D21: =ОКРУГЛ(D17*D6;0) =63

b2 ≈ d * ψbd

19. Окружную силу на шестерне Ft в Н рассчитываем

в D22: =2*D8/(D17/1000) =9470

Ft =2* T / d

20. Мощность на валу шестерни P в Вт вычисляем

в D23: =D22*D9 =473

P = Ft * v

21. Частоту вращения вала шестерни n в об/мин определяем

в ячейке D24: =60*D9/ПИ()/(D17/1000) =9,043

n =60* v /(π* d )

Расчет в Excel завершен.

Заключение.

Мы рассмотрели пример, в котором была рассчитана зубчатая реечная передача по упрощенной схеме.

Детальный и полный расчет передачи, учитывающий десяток дополнительных факторов, может позволить на 5%. 10% уменьшить габаритные размеры передачи! Это следует понимать и помнить.

Если требуется уменьшить число зубьев шестерни менее 14-и, необходимо спроектировать и изготовить её возможно не только с наклоном зубьев, но и/или с положительным смещением исходного контура. При этом нужно следить за отсутствием заострения вершин зубьев, производя соответствующую проверку.

Важными параметрами, обеспечивающими плавность работы реечной передачи, являются коэффициенты осевого и торцевого перекрытия. Их значения всегда следует контролировать.

О проверке качества зубчатого зацепления по геометрическим показателям читайте в следующих новых статьях на блоге.

Подписаться на анонсы статей можно через специальные окна, расположенные в конце любой статьи или наверху любой страницы сайта.

Читайте также: