Как измерить угол наклона зуба косозубой шестерни

Опубликовано: 01.05.2024

При поломке зубчатого колеса или шестерни в редукторе какого-либо механизма или машины возникает необходимость по «старой» детали, а иногда по фрагментам обломков создать чертеж для изготовления нового колеса и/или шестерни. Эта статья будет полезна тем.

. кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла - можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: «Расчет зубчатой передачи», «Расчет геометрии зубчатой передачи», «Расчет длины общей нормали зубчатого колеса». В них приведены рисунки с обозначениями параметров, используемых в данной статье. Эта статья продолжает тему и призвана раскрыть алгоритм действий при ремонтно-восстановительных работах, то есть работах, обратных проектировочным.

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

О правилах форматирования ячеек листа Excel, которые применены в статьях этого блога, можно прочитать на странице « О блоге ».

Расчет параметров колеса и шестерни прямозубой передачи.

Изначально полагаем, что зубчатое колесо и шестерня имеют эвольвентные профили зубьев и изготавливались с параметрами исходного контура по ГОСТ 13755-81. Этот ГОСТ регламентирует три главных (для нашей задачи) параметра исходного контура для модулей больше 1 мм. (Для модулей меньше 1 мм исходный контур задается в ГОСТ 9587-81; модули меньше 1 мм рекомендуется применять только в кинематических, то есть не силовых передачах.)

Для правильного расчета параметров зубчатой передачи необходимы замеры и шестерни и колеса!

Исходные данные и замеры:

Начинаем заполнение таблицы в Excel с параметров исходного контура.

1. Угол профиля исходного контура α в градусах записываем

в ячейку D3: 20

2. Коэффициент высоты головки зуба ha* вводим

в ячейку D4: 1

3. Коэффициент радиального зазора передачи c* заносим

в ячейку D5: 0,25

В СССР и в России 90% зубчатых передач в общем машиностроении изготавливались именно с такими параметрами, что позволяло применять унифицированный зубонарезной инструмент. Конечно, изготавливались передачи с зацеплением Новикова и в автомобилестроении применялись специальные исходные контуры, но все же большинство передач проектировалось и изготавливалось именно с контуром по ГОСТ13755-81.

4. Тип зубьев колеса (тип зацепления) T записываем

в ячейку D6: 1

T =1 – при наружных зубьях у колеса

T =-1 – при внутренних зубьях у колеса (передача с внутренним зацеплением)

5. Межосевое расстояние передачи a w в мм измеряем по корпусу редуктора и заносим значение

в ячейку D7: 80,0

Ряд межосевых расстояний зубчатых передач стандартизован. Можно сравнить измеренное значение со значениями из ряда, который приведен в примечании к ячейке C7. Совпадение не обязательно, но высоковероятно.

6-9. Параметры шестерни: число зубьев z1 , диаметры вершин и впадин зубьев da 1 и df1 в мм, угол наклона зубьев на поверхности вершин βa1 в градусах подсчитываем и измеряем штангенциркулем и угломером на исходном образце и записываем соответственно

в ячейку D8: 16

в ячейку D9: 37,6

в ячейку D10: 28,7

в ячейку D11: 0,0

10-13. Параметры колеса: число зубьев z2 , диаметры вершин и впадин зубьев da 2 и df2 в мм, угол наклона зубьев на цилиндре вершин βa2 в градусах определяем аналогично — по исходному образцу колеса — и записываем соответственно

в ячейку D12: 63

в ячейку D13: 130,3

в ячейку D14: 121,4

в ячейку D11: 0,0

Обращаю внимание: углы наклона зубьев βa1 и βa2 – это углы, измеренные на цилиндрических поверхностях вершин зубьев.

Измеряем диаметры, по возможности, максимально точно! Для колес с четным числом зубьев сделать это проще, если вершины не замяты. Для колес с нечетным числом зубьев при замере помним, что размеры, которые показывает штангенциркуль несколько меньше реальных диаметров выступов. Делаем несколько замеров и наиболее с нашей точки зрения достоверные значения записываем в таблицу.

Результаты расчетов:

14. Предварительные значения м одуля зацепления определяем по результатам замеров шестерни m1 и зубчатого колеса m2 в мм соответственно

в ячейке D17: =D9/(D8/COS (D20/180*ПИ())+2*D4) =2,089

и в ячейке D18: =D13/(D12/COS (D21/180*ПИ())+2*D4) =2,005

Модуль зубчатого колеса играет роль универсального масштабного коэффициента, определяющего как габариты зубьев, так и общие габариты колеса и шестерни.

Сравниваем полученные значения со значениями из стандартного ряда модулей, фрагмент которого приведен в примечании к ячейке C19.

Полученные расчетные значения, как правило, очень близки к одному из значений стандартного ряда. Делаем предположение, что искомый модуль зубчатого колеса и шестерни m в мм равен одному из этих значений и вписываем его

в ячейку D19: 2,000

15. Предварительные значения у гла наклона зубьев определяем по результатам замеров шестерни β 1 и зубчатого колеса β 2 в градусах соответственно

в ячейке D20: =ASIN (D8*D19/D9*TAN (D11/180*ПИ())) =0,0000

β1 =arcsin ( z1 * m *tg ( βa1 )/ da1 )

и в ячейке D21: =ASIN (D12*D19/D13*TAN (D15/180*ПИ())) =0,0000

β2 =arcsin ( z2 * m *tg ( βa2 )/ da2 )

Делаем предположение, что искомый угол наклона зубьев β в градусах равен измеренным и пересчитанным значениям и записываем

в ячейку D22: 0,0000

16. Предварительные значения коэффициента уравнительного смещения вычисляем по результатам замеров шестерни Δy 1 и зубчатого колеса Δy2 соответственно

в ячейке D23: =2*D4+D5- (D9-D10)/(2*D19) =0,025

и в ячейке D24: =2*D4+D5- (D13-D14)/(2*D19) = 0,025

Δy2 =2*( ha * )+( c * ) - ( da2 — df2 )/(2* m )

Анализируем полученные расчетные значения, и принятое решение о значении коэффициента уравнительного смещения Δy записываем

в ячейку D25: 0,025

17,18. Делительные диаметры шестерни d1 и зубчатого колеса d2 в мм рассчитываем соответственно

в ячейке D26: =D19*D8/COS (D22/180*ПИ()) =32,000

d1 = m * z1 /cos( β )

и в ячейке D27: =D19*D12/COS (D22/180*ПИ()) =126,000

d2 = m * z2 /cos( β )

19. Делительное межосевое расстояние a в мм вычисляем

в ячейке D28: =(D27+D6*D26)/2 =79,000

a =( d2 + T * d1 )/2

20. Угол профиля αt в градусах рассчитываем

в ячейке D29: =ATAN (TAN (D3/180*ПИ())/COS (D22/180*ПИ()))/ПИ()*180 =20,0000

αt =arctg(tg ( α )/cos( β ))

21. Угол зацепления αtw в градусах вычисляем

в ячейке D30: =ACOS (D28*COS (D29/180*ПИ())/D7)/ПИ()*180 =21,8831

22,23. Коэффициенты смещения шестерни x1 и колеса x2 определяем соответственно

в ячейке D31: =(D9-D26)/(2*D19) -D4+D25 =0,425

x1 =( da1 — d1 )/(2* m ) — ( ha * )+ Δy

и в ячейке D32: =(D13-D27)/(2*D19) -D4+D25 =0,100

x2 =( da2 — d1 )/(2* m ) — ( ha * )+ Δy

24,25. Коэффициент суммы (разности) смещений xΣ(d) вычисляем для проверки правильности предыдущих расчетов по двум формулам соответственно

в ячейке D33: =D31+D6*D32 =0,525

и в ячейке D34: =(D12+D6*D8)*((TAN (D30/180*ПИ()) — (D30/180*ПИ())) — (TAN (D29/180*ПИ()) — (D29/180*ПИ())))/(2*TAN (D3/180*ПИ())) =0,523

xΣ(d) =( z2 + T * z1 )*(inv( αtw ) — inv( αt ))/(2*tg( α ))

Значения, рассчитанные по разным формулам, отличаются очень незначительно! Полагаем, что найденные значения модуля зубчатого колеса и шестерни, а также коэффициентов смещения определены верно!

Расчет параметров колеса и шестерни косозубой передачи.

Переходим к примеру с косозубой передачей и повторяем все действия, которые мы делали в предыдущем разделе.

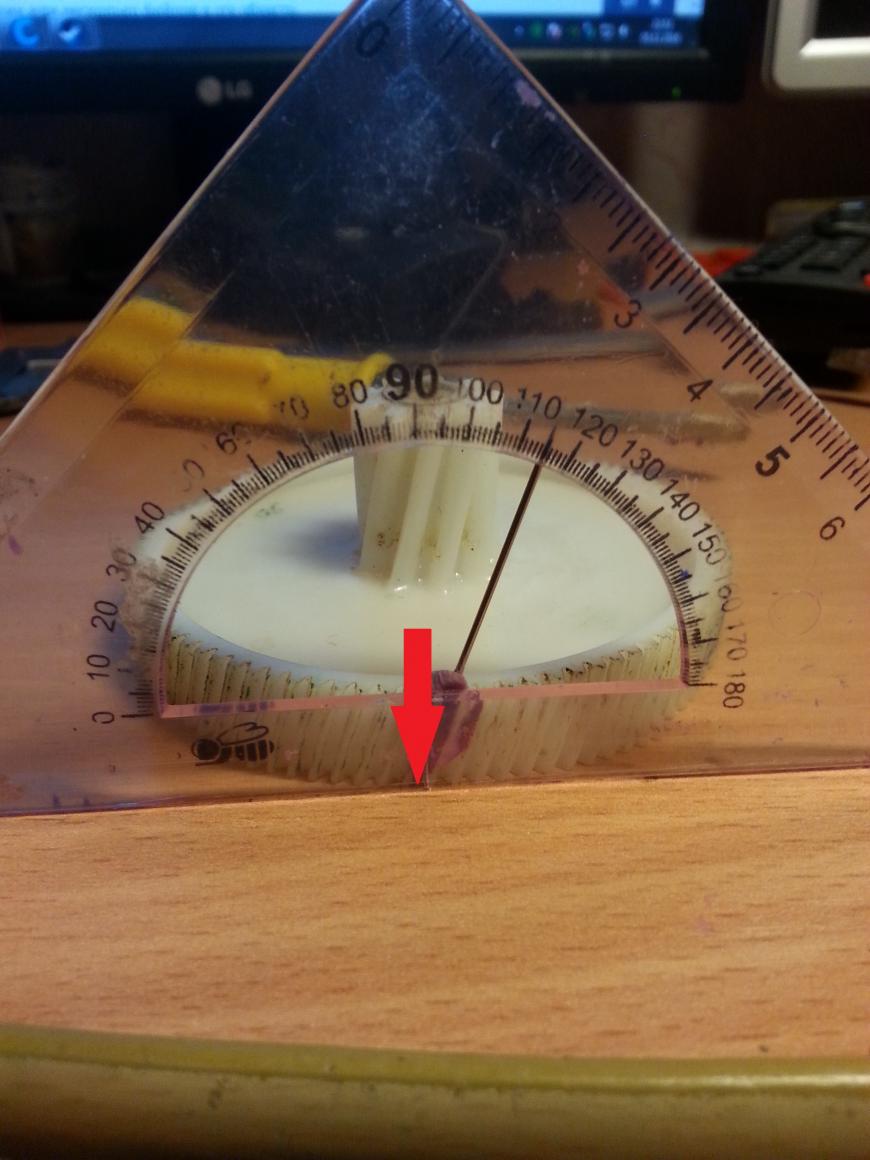

Измерить угол наклона зубьев с необходимой точностью при помощи угломера или транспортира практически очень сложно. Я обычно прокатывал колесо и шестерню по листу бумаги и затем по отпечаткам транспортиром делительной головки кульмана производил предварительные измерения с точностью в градус или больше. В представленном ниже примере я намерил: βa1 =19° и βa2 =17,5°.

Еще раз обращаю внимание, что углы наклона зубьев на цилиндре вершин βa1 и βa2 – это не угол β , участвующий во всех основных расчетах передачи. Угол β – это угол наклона зубьев на цилиндре делительного диаметра (для передачи без смещения).

Ввиду малости значений рассчитанных коэффициентов смещения уместно предположить, что передача была выполнена без смещения производящих контуров шестерни и зубчатого колеса.

Воспользуемся сервисом Excel «Подбор параметра». Подробно и с картинками об этом сервисе я в свое время написал здесь.

Выбираем в главном меню Excel «Сервис» — «Подбор параметра» и в выпавшем окне заполняем:

Установить в ячейке: $D$33

Значение: 0

Изменяя значение ячейки: $D$22

Получаем результат β =17,1462°, xΣ(d) =0, x1 =0,003≈0, x2 =-0,003≈0!

Передача, скорее всего, была выполнена без смещения, модуль зубчатого колеса и шестерни, а также угол наклона зубьев мы определили, можно делать чертежи!

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Различают высотную коррекцию ( xΣ(d) =0) и угловую ( xΣ(d) ≠0).

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых. Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Не забывайте подтверждать подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Прошу уважающих труд автора скачивать файл после подписки на анонсы статей!

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Я понимаю что в моем посте будет немного колхоза но уже не одну шестерню завел под фарш.

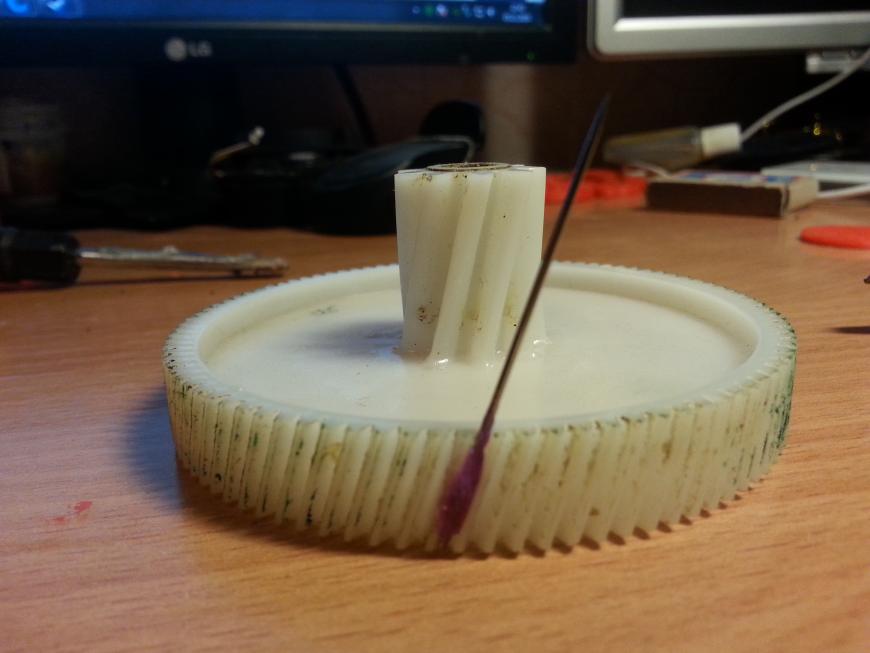

Копал во многих форумах что и как были мною непонятный уравнения и т.д. Нашел простой способ повторить угол косозубой шестерни.

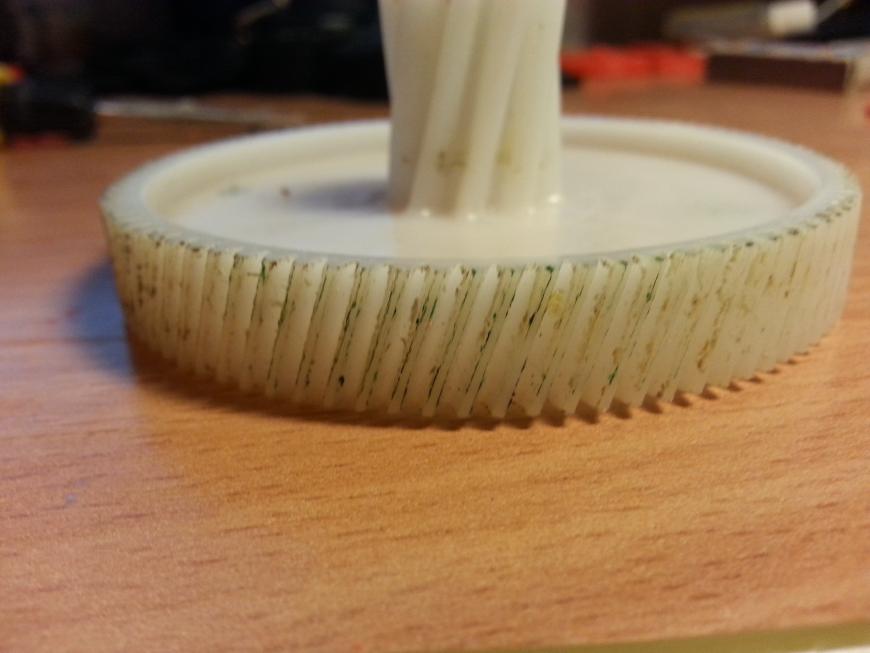

Вот шестерня

в tinkercad расчет шестерни уже не очень сложный.

В итоге шестерня крутит вертит народ пельмени лепит.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных постов

Гайд по лицензиям Fusion 360 (март 2021)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Горячие новинки КОМПАС-3D v19 Home для мейкеров

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учимся правильно дуть в Solidworks flow simulation

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии

угол это здорово! а вот как повторить эвольвенту или как там неплоская форма зуба называется? на глазок так себе метод.

Юзайте библиотеки специальные, например в КОМПАС или в T-FLEX CAD Есть возможность построения параметрической эвольвенты :)

Есть куча утилиток. ZubEx например. На выходе dxf, а его уже как эскиз куда угодно вмандить можно.

А я как дурак ифоном меряю :)

Думается, что даже если и есть какая погрешность, то при одинаковом количестве зубцов и латунно-силуминовой парной шестерёнке (на фото не показана), зацепление будет замечательно приработано ещё без нагрузки, на холостых оборотах.

Молодец, Автор!

Люблю наглядность подачи простого решения сложных задач.

Ребят, а не проще тогда на бумаге шлицы прокатать, предварительно вершины обрисовать маркером. D

я уже катал, оказалось не проще

а потом сделать скан, затащить в автокад. и меряй угол, причем не с одного шлица, а с прокатанных 10-20 шлицев! Чем больше мы снимем показаний, тем меньше шансов на ошибку. Да и если высота венца шестерни 2-3мм либо шаг шлицев/зубьев будет большой ваш способ не будет работать хорошо, погрешность будет большой!

Да, только надо сразу скан шестерни делать. Несколько примеров использования сканера из последних заказов (не только шестерни):

Метод зачётный. Иногда прокатывает - на относительно больших шестернях.

Но, что мне не понятно, так это то, почему все бьются за идеальную эвольвенту на печатных колёсиках. Ну там на чугунии под 300 кило весом - там понятно. А, на пластике, да в смазке? Не уж толь у всех такие чувствительные ушки? Даже если та шестерня, чуть сильнее шумя, проработает не два года, а полтора? Что с того? К тому же можно напечатать не из АБС, а из нейлона - любую мясорубку переживёт! :)

Достоинства:

практически неограниченная передаваемая мощность

малые габариты и вес

стабильное передаточное отношение

высокий КПД, который составляет в среднем 0,97 — 0,98

Недостатки:

шум в работе на высоких скоростях (может быть снижен при применении зубьев соответствующей геометрической формы и улучшении качества обработки профилей зубьев)

Преимущественное распространение получили передачи с зубьями эвольвентного профиля, которые изготавливаются массовым методом обкатки на зубофрезерных или зубодолбежных станках. Достоинство эвольвентного зацепления состоит в том, что оно мало чувствительно к колебанию межцентрового расстояния

При высоких угловых скоростях вращения рекомендуется применять косозубые шестерни, в которых зубья входят о зацепление плавно, что и обеспечивает относительно бесшумную работу.

Недостатком косозубых шестерен является наличие осевых усилий, которые дополнительно нагружают подшипники. Этот недостаток можно устранить, применив сдвоенные шестерни с равнонаправленными спиралями зубьев или шевронные шестерни.

Шевронные шестерни, ввиду высокой стоимости и трудности изготовления применяются сравнительно редко — лишь для уникальных передач большой мощности.

При малых угловых скоростях вращения применяются конические прямозубые шестерни, при больших — шестерни с круговым зубом, которые в настоящее время заменили конические косозубые шестерни, применяемые ранее.

Конические гипоидные шестерни тоже имеют круговой зуб, однако оси колес в них смещены, что создает особенно плавную и бесшумную работу. Передаточное отнесение в зубчатых парах колеблется в широких пределах, однако обычно оно равно 3 — 5

Основные определения из теории зацепления шестерен

Начальными называются воображаемые окружности, которые при зацеплении шестерен катятся без скольжения одна по другой

Делительными называются воображаемые окружности, по которым происходит номинальное деление зубьев. Для них справедливо уравнение:

d д = mZ

Если шестерни не имеют коррекции, то начальные и делительные окружности совпадают

Окружностями выступов и впадин называются окружности, ограничивающие вершины и впадины зубьев

Основными называются окружности, по которым развертываются эвольвенты, очерчивающие профили зубьев

d 0 = d д cosα

Шагом t называется расстояние по дуге делительной окружности между одноименными профилями соседних зубьев

Основным шагом t 0 называется шаг по основной окружности

Модулем называется отношение диаметра делительной окружности к числу зубьев или шага к π

Ритчем р называется число зубьев, приходящееся на один дюйм делительной окружности

![]()

Линией зацепления ЛЗ называется геометрическое место точек контакта зубьев в зацеплении. В эвольвентном зацеплении ЛЗ — прямая, нормальная к профилю зубьев в полюсе зацепления и касательная к основным окружностям

Углом зацепления α называется угол между линией зацепления и перпендикуляром к линии центров

Углом наклона спирали зубьев косозубых шестерен β называется угол между осью зуба и образующей делительного цилиндра или конуса

Коэффициентом перекрытия ε называется отношение дуги зацепления к основному шагу

Коэффициентом коррекции ξ называется отношение величины профильного смещения к модулю

Материал и термообработка шестерен

Стальные шестерни изготавливаются из качественных и легированных сталей с термообработкой.

Наибольшее распространение получили: для серийного производства — улучшение; для серийного и массового — цементация и закалка (при наличии соответствующего оборудования — закалка токами высокой частоты)

| Термообработка | Твердость | Материал | Примечания |

| Улучшение (закалка до малой твердости) | НB 260-300 | Сталь 40 Сталь 45 Cталь 40X Сталь 45Х | Окончательная нарезка зубьев после термообработки во избежание коробления |

| Закалка | HRC 40-50 | Сталь 40Х Сталь 40ХН | Необходима шлифовка зубьев по профилю для устранения коробления |

| Цементация и закалка | HRC 56-63 | Сталь 20Х Сталь 18ХГТ 12ХНЗА 20ХНЗА 18ХНЗА | Окончательная обработка зубьев до термообработки. Коробление невелико |

| Закалка ТВЧ | НRC 50-60 | Сталь 45 Сталь 40Х | Только для крупных шестерен с модулем > 8 |

Расчетные геометрические зависимости

Прямозубые и косозубые цилиндрические шестерни

Передаточное отношение i :

где, f 0 — коэффициент высоты зуба; t и m — нормальный шаг и модуль; t s и m s — торцевой шаг и модуль; β — угол спирали зуба

Ряд наиболее распространенных стандартных модулей:

… 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5; 5; 6; 7; 8; 10; 12 …

Стандартный угол зацепления α — 20°. Для бесшумной и плавной работы косозубых шестерен необходимо перекрытие зубьев: последующий зуб должен входить в зацепление раньше, чем выйдет из зацепления предыдущий

Прямозубые конические шестерни

Все o6paзующие зубьев сходятся в одной точке пересечения осей. Номинальный делительный диаметр, шаг и модуль отсчитываются по большому основанию делительного конуса

Передаточное отношение i:

Средний диаметр и модуль:

где, m c — средний модуль;

L — конусное расстояние — длина образующей делительного конуса;

b — ширина зубьев шестерен;

γ — углы конусности

Силы, действующие в зацеплении шестерен

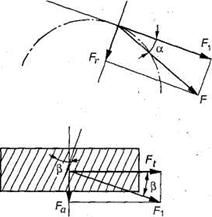

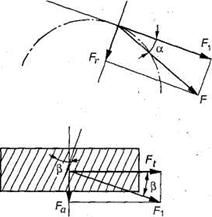

Прямозубые цилиндрические шестерни

Нормальная сила, действующая по линии зацепления, разлагается на две составляющие силы:

P = P ncosα — окружное усилие;

R = P nsinα — радиальное усилие

На валы действуют те же силы, что и на зубья шестерен, и, кроме того, еще крутящий момент:

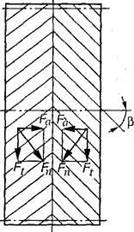

Косозубые цилиндрические шестерни

Здесь, вследствие наклона зубьев к образующей, дополнительно возникает еще осевое усилие

окружное усилие

радиальное усилие:

осевое усилие:

нормальное усилие:

Силы P, R, A необходимо определить для расчета валов и подшипников, сила P n необходима для расчета зубьев шестерен на прочность. Силу A можно уравновесить, применив сдвоенные косозубые шестерни с разнонаправленными спиралями зубьев или шевронные

Конические прямозубые шестерни

Осевое усилие для шестерни или радиальное для колеса: Aш = Rк = R sinγш = P tgα sinγш

Радиальное усилие для шестерни или осевое для колеса: Rш = Aк = R cosγш = P tgα cosγш

Нормальное усилие:

Силы Р, Aш, Rш — для расчета валов и подшипников, cила Рn — для расчета зубьев на прочность;

dэ, Zэ — диаметры и числа зубьев эквивалентных цилиндрических колес

Воображаемые эквивалентные цилиндрические колеса строятся в плоскости мгновенного зацепления основных конических колес так, что оси тех и других совпадают. Работают эти колеса точно так же, как и основные конические, поэтому такое построение удобно использовать для выяснения действующих сил и напряжений в конических колесах

Дефекты шестерен

Закрытыми называются передачи, заключенные в пыленепроницаемый закрытый корпус, с организованной смазкой.

Открытыми называются передачи, не защищенные от пыли, с нерегулярной смазкой

Износ поверхностей зубьев — очень значительный в открытых передачах и небольшой в закрытых. Меры борьбы с износом — повышение поверхностной твердости зубьев

Питинг — поверхностное выкрашивание зубьев в зоне полосной линии. Возникает вследствие усталости поверхностного слоя зубьев в результате высоких контактных напряжений. Питинг начинается с образования усталостных микротрещин, которые под влиянием циклических нагрузок постепенно развиваются, чему способствует высокое давление масла в зоне контакта зубьев. В открытых передачах питинг обычно не возникает, так как микротрещины изнашиваются раньше, чем успеют развиться.

Меры борьбы с питингом заключаются в повышении жесткости корпусов, валов и опор и точности их изготовления с целью увеличения площадок контакта зубьев

Усталостная изгибная поломка зубьев.

Меры борьбы — увеличение модуля или улучшение качества материала и термообработки

Задиры поверхностей зубьев могут иметь место в тихоходных сильно нагруженных передачах.

Меры борьбы — применение противозадирных смазок, содержащих животные жиры и графит

Расчет зубьев цилиндрических прямозубых шестерен

Расчет на контактную прочность поверхности зубьев

Расчет базируется на известной формуле Герца для контактного сжатия цилиндров с параллельными осями:

Характерными особенностями контактного сжатия являются:

а) весьма ограниченная площадь контакта я а связи с этим высокие напряжения;

б) объемный характер напряженного состояния;

в) эллиптическая эпюра контактных напряжений, распространяющаяся только на зону контакта

Теоретически интенсивность нагрузки:

Выразим r м и r к через межцентровое расстояние А:

В действительности расчетная интенсивность нагрузки будет отличаться от теоретической на величину поправочных коэффициентов Кк и Кд

Здесь: Кк — коэффициент концентрации нагрузки, выражающий неполноту контакта по линии. Он зависит от деформации валов и ширины шестерен. Кд — коэффициент динамичности нагрузки, зависящий от окружной скорости и чистоты обработки поверхности зубьев.

Приведенная кривизна зубьев шестерен в точке контакта

(Знак минус для внутреннего зацепления).

Здесь: ρш и ρк — мгновенные радиусы кривизны в полосе зацепления

Приведенный модуль упругости:

Здесь: Еш и Ек — модули упругости материала шестерни и колеса.

Если обе шестерни изготовлены из одного материала, то в формулу подставляется:

Подставляя в основную формулу все величины, получим

Выразив крутящий момент на оси колеса через мощность в кВт:

Получаем проверочную формулу в окончательном виде:

По этой формуле можно проверить и сравнить с допускаемыми, действующие в данной передаче, контактные напряжения.

Для проектного расчета эта формула преобразуется, для чего ширина шестерни выражается через межцентровое расстояние.

Коэффициент относительной ширины

Для редукторов в среднем ψ = 0,2 ÷ 0,4.

Для коробок передач ψ = 0,1 ÷ 0,2.

Здесь: b — ширина шестерни в см;

А — межцентровое расстояние в см;

nк — число оборотов в минуту вала колеса;

N — мощность на валу колеса в кВт;

[σ] — допускаемое контактное напряжение.

По полученной величине межцентрового расстояния можно подобрать модуль, задавшись числом зубьев малой шестерни Zш = 17 — 25 (с коррекцией Z ≥ 14)

Определение допускаемых контактных напряжений

При циклических нагрузках допускаемые напряжения зависят не только от материала и термообработки, но также и от числа циклов нагружения (времени работы), которое в формуле фигурирует в виде коэффициента режима нагрузки Кр

[σ]к = [σ]таб Кр

где [σ]таб — табличное допускаемое напряжение;

[σ]таб = С1 НВ — для улучшенных сталей;

[σ]таб = С2 HRC — для цементированных и закаленных сталей.

Здесь: С1 и С2 — табличные коэффициенты, зависящие от принятого материала и термообработки.

При постоянном режиме нагрузки:

Nц = 60nt – число циклов нагружения

При переменном режиме нагрузки:

где Mi, ni, ti — крутящий момент, число оборотов и время работы в часах на каждой ступени усредненного графика нагрузки.

Минимальные значения Кp ограничены наступлением длительного предела выносливости. Для улучшенных сталей Кp ≥ 1, для цементированных и закаленных сталей Кp ≥ 0,59

Расчет на усталостный изгиб зубьев

Опасным нагружением считается такое, которое соответствует моменту начала входа зуба в зацепление. Интенсивность нагрузки q p создает две составляющие, из которых одна сжимает, а другая нагибает зуб.

Опасным сечением считается сечение у корня зуба со стороны растянутых волокон, так как закаленные стальные зубья слабее сопротивляются растяжению, чем сжатию

αl — угол зацепления при вершине зуба

Здесь: y — коэффициент формы зуба; определяется по таблицам или графикам в зависимости от числа зубьев и коэффициента коррекции (если она есть).

Подставив значение q, введенное ране, получаем проверочную формулу:

Для проектных расчетов формула преобразуется с введением коэффициента относительной модульной ширины шестерни:

Выражая величины А и b через модуль, получаем проектную формулу:

Обычно шестерни закрытых передач рассчитываются на контактную прочность (опасным является питинг) и проверяются на изгиб; шестерни открытых передач, для которых питинг не опасен, рассчитываются только на изгиб

Определение допускаемых напряжений изгиба

Допускаемые напряжения определяются как часть от предела усталости (выносливости) материала при симметричном цикле нагружения

для нереверсивных передач

для реверсивных передач

Здесь: n1 — коэффициент запаса прочности по пределу усталости, Кσ — коэффициент концентрации напряжений у ножки зуба, Kрн — коэффициент режима нагрузки по изгибу, можно принимать его равным 1 для большинства передач (только для очень тихоходных передач он может быть больше единицы)

Особенности расчета косозубых цилиндрических шестерен

Принципиально расчетные формулы для косозубых шестерен те же, что и для прямозубых, отличие заключается в следующем:

| Оценочный параметр | Прямозубые | Косозубые |

| Нагрузка на зуб | ||

| Длина контактных линий |

Особенности расчета конических прямозубых шестерен

Конические шестерни рассчитываются как эквивалентные им цилиндрические.

Окружное усилие определяется по среднему диаметру, расчетным является средний модуль. При определении коэффициента формы зуба принимается эквивалентное число зубьев

Коррекция зубьев шестерен

В целях уменьшения габаритов и веса машин желательно у малых шестерен число зубьев делать минимальным, однако этому препятствует подрез ножки зуба, который для эвольвентного двадцатиградусного зацепления имеет место при Z < 17 зубьев. Вводя коррекцию (теоретическое исправление профиля), можно уменьшить Zmin до 14 зубьев и даже менее

Угловая коррекция (фау-коррекция) заключается в смещении профиля зубьев малой шестерни в плюс (от центра) на величину:

V = ξ m

где ξ — коэффициент коррекции

При этом увеличивается на величину V межцентровое расстояние, а также угол зацепления, так как при раздвижке центров раздвигаются соответственно и основные окружности, к которым касательна линия зацепления

Высотная коррекция (фау-нуль-коррекция), при которой профиль зубьев малой шестерни смещается в плюс (+V), а профиль зубьев колеса на столько же — в минус (-V). При этом межцентровое расстояние и угол зацепление не меняются, изменяются лишь относительная высота головки и ножки зубьев.

Изготовление корригированных шестерен не представляет никаких трудностей

КПД зубчатых передач

Для закрытых передач в среднем:

цилиндрических η =0,98

конических η = 0,97

Для открытых передач:

цилиндрических η = 0,97

конических η = 0,96

Эти цифры включают также потери в опорах качения, которые невелики и составляют от 0,25 до 0,5 % на опору при надежной смазке

Косозубые зубчатые передачи, как и прямозубые, предназначены для передачи вращательного момента между параллельными валамя (рис. 36). У косозубых колес оси зубьев располагаются не по образующей делительного цилиндра, а по винтовой линии, составляющей с образующей угол (рис. 37). Угол наклона зубьев р принимают равным , он одинаков для обоих колес, но на одном из сопряженных колес зубья наклонены вправо, а на другом влево.

Рис. 36. Цилиндрическая косозубая передача

Передаточное число для одной пары колес может быть . В прямозубых передачах линия контакта параллельна оси, а в косозубых расположена по диагонали на поверхности зуба (контакт в прямозубых передачах осуществляется вдоль всей длины зуба, а в косозубых — сначала в точке увеличивается до прямой, «диагонально» захватывающей зуб, и постепенно уменьшается до точки).

Достоинства косозубых передач по сравнению с прямозубыми: уменьшение шума при работе; меньшие габаритные размеры; высокая плавность зацепления; большая нагрузочная способность; значительно меньшие дополнительные динамические нагрузки.

За счет наклона зуба в зацеплении косозубой передачи появляется осевая сила.

Направление осевой силы зависит от направления вращения колеса (рис. 37), направления винтовой линии зуба, а также от того, каким является колесо — ведущим или ведомым. Осевая сила дополнительно нагружает валы и опоры, что является недостатком косозубых передач.

Рис. 37. Усилия в косозубой цилиндрической передаче

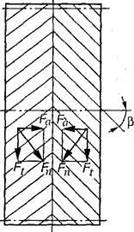

Шевронные зубчатые колеса представляют собой разновидность косозубых колес (рис. 38).

А) б)

Рис. 38. Шевронная зубчатая передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями (рис. 38, а), называют шевронным колесом. Часть венца зубчатого колеса, в пределах которого линии зубьев имеют одно направление, называют полушевроном. Различают шевронные колеса с жестким углом (рис. 38, б), предназначенным для выхода режущего инструмента при нарезании зубьев. Шевронные передачи обладают всеми преимуществами косозубых, а осевые силы (рис. 39) противоположно направлены и на подшипник не передаются.

Рис.39. Усилия в зацеплении шевронных зубчатых колес

В этих передачах допускают большой угол наклона зубьев ( ). Ввиду сложности изготовления шевронные передачи применяют реже, чем косозубые, т.е. в тех случаях, когда требуется передавать большую мощность и высокую скорость, а осевые нагрузки нежелательны.

Рис. 40

Косозубые и шевронные колеса в отличие от прямозубых имеют два шага и два модуля: в нормальном сечении (см. рис. 44) по делительной окружности — нормальный шаг рп, в торцовой плоскости — торцовый шаг рt. Из условия, что модуль зацепления равен шагу, деленному на число , имеем ; .

Для косозубых и шевронных колес значения нормального модуля тn стандартизованы, так как профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, т = тп (косозубые и шевронные колеса нарезают, тем же способом и инструментом, что и прямозубые). Нормальный модуль тп является исходным при геометрических расчетах.

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

Если левую и правую части разделим на , получим

Геометрические параметры цилиндрической косозубой и шевронной передач с эвольвентным профилем зуба рассчитают по формулам, приведенным в табл. 15. По торцовому модулю тt рассчитывают делительные (начальные) диаметры, а до тп — все остальные размеры зубчатых колес.

Таблица 15. Геометрические параметры цилиндрической косозубой передачи

| Параметр, обозначение | Расчетные формулы |

| Нормальный модуль | |

| Торцовый (окружной модуль) | |

| Диаметр вершин зубьев в | |

| Делительный диаметр d | |

| Диаметр впадин зубьев | |

| Шаг нормальный | |

| Шаг торцовый (окружной) | |

| Окружная толщина зубьев | |

| Ширина впадин зубьев | |

| Высота зуба | |

| Высота головки зуба | |

| Высота ножки зуба | |

| Радиальный зазор | |

| Межосевое расстояние | |

| Длина зуба | |

| Ширина венца |

Окружная сила . На косой зуб действует осевая сила (см. рис. 37), радиальная (распорная) сила .

В косозубдй передаче сила , действующая на зуб косозубого колеса (см. рис. 44), направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса, и составляет угол с касательной к

эллипсу.

Эту силу разложим на две составляющие: окружную силу на эквивалентном колесе и радиальную (распорную) силу на этом колесе .

Если, в свою очередь, силу разложить по двум направлениям, то получим такие силы: — окружную силу, — осевую.

Для зубчатого колеса с шевронным зубом окружную силу и распорную определяют по тем же формулам, что и для косозубой передачи т.е. , . В шевронной передаче осевая сила (см. рис. 39).

Косозубые зубчатые передачи, как и прямозубые, предназначены для передачи вращательного момента между параллельными валамя (рис. 36). У косозубых колес оси зубьев располагаются не по образующей делительного цилиндра, а по винтовой линии, составляющей с образующей угол (рис. 37). Угол наклона зубьев р принимают равным , он одинаков для обоих колес, но на одном из сопряженных колес зубья наклонены вправо, а на другом влево.

Рис. 36. Цилиндрическая косозубая передача

Передаточное число для одной пары колес может быть . В прямозубых передачах линия контакта параллельна оси, а в косозубых расположена по диагонали на поверхности зуба (контакт в прямозубых передачах осуществляется вдоль всей длины зуба, а в косозубых — сначала в точке увеличивается до прямой, «диагонально» захватывающей зуб, и постепенно уменьшается до точки).

Достоинства косозубых передач по сравнению с прямозубыми: уменьшение шума при работе; меньшие габаритные размеры; высокая плавность зацепления; большая нагрузочная способность; значительно меньшие дополнительные динамические нагрузки.

За счет наклона зуба в зацеплении косозубой передачи появляется осевая сила.

Направление осевой силы зависит от направления вращения колеса (рис. 37), направления винтовой линии зуба, а также от того, каким является колесо — ведущим или ведомым. Осевая сила дополнительно нагружает валы и опоры, что является недостатком косозубых передач.

Рис. 37. Усилия в косозубой цилиндрической передаче

Шевронные зубчатые колеса представляют собой разновидность косозубых колес (рис. 38).

А) б)

Рис. 38. Шевронная зубчатая передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями (рис. 38, а), называют шевронным колесом. Часть венца зубчатого колеса, в пределах которого линии зубьев имеют одно направление, называют полушевроном. Различают шевронные колеса с жестким углом (рис. 38, б), предназначенным для выхода режущего инструмента при нарезании зубьев. Шевронные передачи обладают всеми преимуществами косозубых, а осевые силы (рис. 39) противоположно направлены и на подшипник не передаются.

Рис.39. Усилия в зацеплении шевронных зубчатых колес

В этих передачах допускают большой угол наклона зубьев ( ). Ввиду сложности изготовления шевронные передачи применяют реже, чем косозубые, т.е. в тех случаях, когда требуется передавать большую мощность и высокую скорость, а осевые нагрузки нежелательны.

Рис. 40

Косозубые и шевронные колеса в отличие от прямозубых имеют два шага и два модуля: в нормальном сечении (см. рис. 44) по делительной окружности — нормальный шаг рп, в торцовой плоскости — торцовый шаг рt. Из условия, что модуль зацепления равен шагу, деленному на число , имеем ; .

Для косозубых и шевронных колес значения нормального модуля тn стандартизованы, так как профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, т = тп (косозубые и шевронные колеса нарезают, тем же способом и инструментом, что и прямозубые). Нормальный модуль тп является исходным при геометрических расчетах.

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

Если левую и правую части разделим на , получим

Геометрические параметры цилиндрической косозубой и шевронной передач с эвольвентным профилем зуба рассчитают по формулам, приведенным в табл. 15. По торцовому модулю тt рассчитывают делительные (начальные) диаметры, а до тп — все остальные размеры зубчатых колес.

Таблица 15. Геометрические параметры цилиндрической косозубой передачи

| Параметр, обозначение | Расчетные формулы |

| Нормальный модуль | |

| Торцовый (окружной модуль) | |

| Диаметр вершин зубьев в | |

| Делительный диаметр d | |

| Диаметр впадин зубьев | |

| Шаг нормальный | |

| Шаг торцовый (окружной) | |

| Окружная толщина зубьев | |

| Ширина впадин зубьев | |

| Высота зуба | |

| Высота головки зуба | |

| Высота ножки зуба | |

| Радиальный зазор | |

| Межосевое расстояние | |

| Длина зуба | |

| Ширина венца |

Окружная сила . На косой зуб действует осевая сила (см. рис. 37), радиальная (распорная) сила .

В косозубдй передаче сила , действующая на зуб косозубого колеса (см. рис. 44), направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса, и составляет угол с касательной к

эллипсу.

Эту силу разложим на две составляющие: окружную силу на эквивалентном колесе и радиальную (распорную) силу на этом колесе .

Если, в свою очередь, силу разложить по двум направлениям, то получим такие силы: — окружную силу, — осевую.

Для зубчатого колеса с шевронным зубом окружную силу и распорную определяют по тем же формулам, что и для косозубой передачи т.е. , . В шевронной передаче осевая сила (см. рис. 39).

Читайте также: