Какую норму точности характеризует колебание измерительного межосевого расстояния на 1 зубе

Опубликовано: 01.05.2024

CC BY

Аннотация научной статьи по механике и машиностроению, автор научной работы — Абрамчук Михаил Владимирович, Тимофеев Борис Павлович

В статье описываются положения стандартов ISO 1328 и ГОСТ 1643–81, которые следует включить в новый отечественный стандарт , нормирующий зубчатые колеса и передачи, для производства конкурентоспособной на международном рынке продукции.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Абрамчук Михаил Владимирович, Тимофеев Борис Павлович

The perspective of the toothed gears and gearings accuracy parameters standartization

The article describes the conditions of the following standards — GOST 1643–81 and ISO 1328 that should be included to the new Russian standard which normalizes the accuracy parameters of toothed gears and gearings . The elaboration of new standard is necessary to produce the internationally competitive products. Also article deals with some advantages and disadvantages of GOST 1643–81 and comparing the GOST 1643–81 with ISO standarts (ISO 13281:1995, ISO 1328-2:1997).

Текст научной работы на тему «Перспектива стандартизации параметров точности зубчатых колес и передач. К разработке нового отечественного стандарта, учитывающего рекомендации ISO»

СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ КАЧЕСТВА

Перспектива стандартизации параметров точности зубчатых колес и передач. К разработке нового отечественного стандарта, учитывающего рекомендации ^

М. В. Абрамчук, Б. П. Тимофеев

В статье описываются положения стандартов ISO 1328 и ГОСТ 1643-81, которые следует включить в новый отечественный стандарт, нормирующий зубчатые колеса и передачи, для производства конкурентоспособной на международном рынке продукции.

Ключевые слова: зубчатые колеса, зубчатые передачи, точность, стандарты.

В августе 2012 г. Россия присоединилась к ВТО. Поэтому актуальнейшей является задача соответствия отечественных стандартов рекомендациям ISO. Когда дело касается точности зубчатых колес и передач, положение осложняется наличием и там и тут примерно одинакового количества степеней точности, которые, однако, представляют собой во многих степенях существенно различный уровень точности. Последнее обстоятельство может вносить большую путаницу в случае международного сотрудничества и даже просто торговли техническими устройствами. Таким образом, необходим пересмотр отечественных стандартов ГОСТ 1643-81 и ГОСТ 21098-82 с учетом положений рекомендаций ISO 1328.

Вместе с тем главным положительным свойством отечественных стандартов было и остается предложение вполне определенных комплексных показателей и комплексов показателей параметров точности для зубчатых колес и передач определенных степеней точности. Другим важнейшим свойством отечественных стандартов, в частности ГОСТ 1643-81 [1], является наличие подробнейших таблиц, из которых конструктор непосредственно выбирал показатели согласно выбранному комплексу. Конечно, существует противоречие между требованием ЕСКД о простановке па-

раметров точности колеса относительно имеющейся на чертеже базовой оси и указанием ГОСТа, согласно которому все нормы приведены относительно рабочих осей [1, с. 30, п. 2.9], которое на практике обычно игнорируется. Таким образом, практически нормы, установленные в ГОСТе для рабочих осей, записываются в чертежах зубчатых колес относительно базовых. И эта практика привычна и повсеместна. При этом следует указать, что пожелание о совмещении конструкторских, технологических и метрологических баз при изготовлении зубчатых колес является при сегодняшнем уровне производства трудновыполнимым.

В дальнейшем тезисно будут приведены аргументы о необходимости использования положений и рекомендаций ISO и желательности сохранения некоторых из положений стандарта ГОСТ 1643-81 в будущем стандарте.

1. Положения рекомендаций ISO

Ввиду того что перевод рекомендаций ISO осуществлен авторами данной статьи и малознаком нашим читателям, поскольку на официальном уровне весь стандарт ISO 1328 не переводился, кратко рассмотрим основные положения, прежде чем перейти к сравнению в табличном виде.

Прежде всего следует отметить во многом существенное расширение диапазона геометрических параметров зубчатых колес, на которые распространяется деятельность стандарта ISO 1328 [2, 3]:

• делительный диаметр d: до 10 000 мм (до 6300 мм в ГОСТ 1643-81);

• модуль зубьев m: до 70 мм (до 55 мм в ГОСТ 1643-81);

• ширина венца b: до 1 000 мм (до 1 250 мм в ГОСТ 1643-81).

Вместе с тем в отдельных положениях стандарта рассматриваются зубчатые колеса с модулем зубьев до 0,2 мм (в ISO 1328-2 [3]: для колебаний измерительного межосевого расстояния). Данные положения, отражающие существующую практику изготовления зубчатых колес и передач, оспаривать или как-то изменять не имеет смысла. Таким образом, существующее до настоящего времени положение о мелкомодульных зубчатых колесах авторам представляется бессмысленным, и стандарт ГОСТ 9178-81 [4], нормирующий зубчатые колеса с модулем зубьев меньше 1 мм, в дальнейшем рассматриваться не будет. Вместе с тем не ставится под сомнение необходимость в стандартизации зубчатых колес с модулем зубьев менее 0,5 мм, однако параметры точности таких колес должны устанавливаться в соответствии с их назначением стандартами предприятий (СТП). Разработка СТП является важнейшей задачей специализированных предприятий. При этом, отражая специфику производства и использования таких передач, СТП не должны противоречить ни государственным стандартам, ни рекомендациям ISO.

Рекомендации ISO в некоторых случаях вместо таблицы допустимых значений параметра точности приводят формулу для его вычисления. Например: в ISO 1328-1 местная кинематическая погрешность f определяется по формуле: f = K(4,3 + fpt + Fa), где fpt — погрешность шага; Fa — погрешность профиля зуба общая, а коэффициент K зависит от общего коэффициента перекрытия еу, т. е. местная кинематическая погрешность зависит от общего коэффициента перекрытия [2, с. 17]. Вместо таблицы допустимых значений местной кинематической погрешности приведена таблица значений f'/ K [2, с. 18-19]. Отсутствует таблица допустимых значений накопленной погрешности шага Fpk. Эта величина рассчитывается по формуле.

Стандарт ISO 1328 содержит определение термина «зубчатое колесо механизма» и неко-

торые требования к измерительному зубчатому колесу. Последнее, безусловно, нуждается в доработке и уточнении в связи с тем, что условия зацепления при одно- и двухпрофиль-ном контакте неодинаковые. Критика методов контроля при применении двухпрофиль-ного контакта содержится в целом ряде работ. Например, данный метод контроля был раскритикован еще в 1975 году Б. А. Тайцем [5]. Поэтому разработка требований к измерительным колесам при проведении метрологических операций остается важной задачей стандартизации.

В техническом отчете ISO/TR 10064-4 [6] содержатся рекомендации, относящиеся к структуре поверхности и контролю пятна контакта зуба. Пятна контакта используют в качестве количественной и качественной меры поверхности зубьев колеса. Пятна контакта наиболее часто применяют при контроле больших деталей, которые невозможно поставить на измерительную машину. Эти рекомендации должны быть дополнены разработкой подробных требований к применяемым установкам (разность метрологических и конструкторских баз), применяемым краскам и усилиям (моментам сил) при измерении.

Рекомендации ISO не устанавливают норм кинематической точности, плавности работы и контакта зубьев, а также виды сопряжений зубчатых колес передачи, виды допуска на боковой зазор и классы отклонений межосевого расстояния. Естественно, отсутствует понятие о комбинировании норм точности, несоответствии вида сопряжения зубчатых колес в передаче виду допуска на боковой зазор и т. д.

Конечно, данные положения ГОСТ 1643-81 чрезвычайно усложняют вопрос о нормировании точности зубчатых колес и передач. Более того, нормы кинематической точности, плавности работы, контакта зубьев и бокового зазора не являются независимыми и их введение противоречит не только основным понятиям стандартизации, но и основам идентификации объектов.

В отечественной литературе неоднократно указывалось, что речь идет всего лишь о преимущественном влиянии того или иного показателя точности на кинематику, плавность и т. д. Аналогично мы можем говорить о преимущественном значении того или иного показателя для кинематических, силовых и скоростных передач, да и вообще о разбивке передач на упомянутые категории.

Представляется целесообразным вести речь о гармонических составляющих кинематической погрешности: «оборотной», зубцовой и более высокой частоты. Однако введение этих понятий в рекомендации ISO — дело отдаленного будущего при условии участия наших специалистов в работе соответствующего комитета ISO.

Стандарт ISO 1328 состоит из следующих частей (ISO 1328-1: 1995 [2], ISO 1328-2: 1997 [3]), имеющих общий заголовок Передачи зубчатые цилиндрические. Система точности по ISO. Часть 1: Определения и допустимые значения отклонений соответствующих боковых поверхностей зацепляющихся зубьев. Часть 2: Определения и допустимые значения отклонений, относящихся к радиальным составным отклонениям (колебаниям измерительного межосевого расстояния), и информация по износу (радиальному биению). Каждая часть имеет свою систему точности:

• ISO 1328-1 включает в себя 13 степеней точности (0 — самая высокая, а 12 — самая низкая);

• ISO 1328-2: 9 степеней точности (с 4 по 12-ю).

По этому поводу дается уточнение: «. положения в документах относительно требуемой точности должны включать ссылку на соответствующий стандарт: ISO 1328-1 или ISO 1328-2» [3, c. 3].

Дополняют положения ISO технические отчеты, среди которых упомянутый выше ISO/TR 10064-4: Передачи зубчатые цилиндрические. Практическое руководство по приемке. Часть 4. Рекомендации, относящиеся к структуре поверхности и контролю пятна контакта зуба [6] и, например, ISO/TR 10064-2: 1996. Передачи зубчатые цилиндрические. Практическое руководство по приемке. Часть 2. Контроль суммарных радиальных отклонений, биения, толщины зуба и зазора [7].

В отличие от ISO 1328, ГОСТ 1643-81 — это один документ. Одним документом удобнее пользоваться.

В заключение первого пункта стоит отметить, что перечисленные замечания касаются возможного совершенствования стандарта ISO. При составлении нового отечественного стандарта в него могут быть включены положения, развивающие рекомендации ISO, но не противоречащие им.

2. Положения стандарта ГОСТ 1643-81

Как уже не раз было сказано в научно-технической литературе 10, базовый ГОСТ 1643-81 «Передачи зубчатые цилиндрические. Допуски» обладает рядом преимуществ и недостатков по сравнению с рекомендациями ISO. Главные недостатки проистекают из чрезвычайной устарелости документа. Действительно, со времени его введения в действие прошло 28 лет. Кроме того, ГОСТ полностью соответствует стандартам СТ СЭВ 641-77, СТ СЭВ 6437-77 и СТ СЭВ 644-77, т. е. еще более древним документам (СЭВ — Совет экономической взаимопомощи).

Вместе с тем в СССР изменения ГОСТ 1643 происходили в 1946, 1956, 1972 и 1981 гг. Т. е. минимальный срок действия стандарта не превышал 10-15 лет. Этим в огромной степени объясняются недостатки стандарта: развитие документа не поспевало за нуждами и практикой производства.

Главным преимуществом стандарта является подробная разработка таблиц, следуя которым, даже относительно малоквалифицированный специалист может для заданных степени точности и вида сопряжения выбрать необходимый контрольный комплекс и показатели точности. Не будем повторять все сказанное об отнесении показателей на рабочих осях к базовым осям, поскольку такая практика была повсеместной.

Положения стандарта, к сожалению, привязаны к технологии зубонарезания методом обкатки, что неприемлемо как в принципиальном плане — показатели точности не должны зависеть от метода изготовления, так и в плане сложностей с введением передовых методов изготовления — горячая и холодная прокатка, прессование из порошка, литье под давлением и т. д.

Введение обязательного нормирования кинематической точности, плавности работы и контакта зубьев, с одной стороны, существенно расширяет возможности конструктора, но с другой — не учитывает того важнейшего обстоятельства, что все эти качества формируются в едином технологическом процессе, и потому производственные возможности комбинирования норм точности ничтожны. Недаром классы отклонения межосевого расстояния и несовпадение видов сопряжения с видом допуска на боковой зазор используются на практике чрезвычайно редко.

Установление многочисленных показателей для норм кинематической точности, плавности работы, контакта зубьев и бокового зазора является для нашей страны чрезвычайно важным. Для примера можно взять показатели точности, обеспечивающие гарантированный боковой зазор или допуск на него в передаче. Наличие на предприятиях различного измерительного оборудования и отсутствие комплексных измерительных лабораторий, позволявших во времена СССР измерить любую комплексную и поэлементную погрешность, объясняют необходимость наличия в ГОСТ 1643-81 различных показателей. В периоды кризисов, как правило, выручают старые механические приборы контроля, имеющиеся на предприятиях в достаточном количестве. При условии недостатка современных измерительных машин и почти полного отсутствия приборов, использующих бесконтактное измерение параметров зубьев, такое построение стандарта надо считать оправданным. Ситуация осложняется тем, что современные приборы должны обслуживаться грамотными специалистами-электронщиками, что неприемлемо в период кризиса.

Нормы стандарта устанавливаются для зубчатых передач, зубчатых пар и зубчатых колес, причем в таблицах стандарта четко указано, какая норма относится к колесам, какая — к передачам, какая — к парам.

В ISO 1328 понятие о зубчатой паре отсутствует. Однако уровень производства в нашей стране не позволяет производить отдельные колеса, не подобранные в пары. Более того, специалисты не рекомендуют производство отдельно взятого колеса. Дело в том, что в редукторе ввиду наибольшего числа циклов на-гружения быстрее всего из строя выходит шестерня быстроходной передачи. Вместе с тем заменить только шестерню не представляется возможным, так как парное колесо также находится в определенной стадии износа. Поэтому понятие о зубчатой паре, безусловно, следует сохранить.

Пересчет таблиц ГОСТ 1643-81 в соответствие с рекомендациями ISO не приведет к кардинальной ломке технологии и метрологии в производстве зубчатых колес и передач. Приведем сравнительные табличные значения параметров точности для 5-й степе-

ISO 1328 ГОСТ 1643-81

m = 1 мм m = 3 мм m = 5 мм m = 1 мм m = 3 мм m = 5 мм

1) погрешность шага ± fpt 1) отклонение шага ±fpt

2) полная накопленная погрешность шага колеса Fp 2) допуск на накопленную погрешность шага Fp

18 19 19 20 20 20

3) погрешность профиля зуба общая Fa 3) допуск на погрешность профиля зуба ff

4) погрешность направления зуба общая Fp 4) допуск на погрешность направления зуба Fp

6,5 b = 10 мм 8,5 b = 30 мм 10 b = 45 мм 7 b = 10 мм 7 b = 30 мм 10 b = 45 мм

5) местная кинематическая погрешность f' 5) допуск на местную кинематическую погрешность зубчатого колеса f'

12 13,5 15 12 12 16

6) допуск на полное колебание измерительного межосевого расстояния за оборот зубчатого колеса 6) допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса

18 25 31 22 22 25

7) допуск на колебание измерительного межосевого расстояния на одном зубе /" 7) допуск на колебание измерительного межосевого расстояния на одном зубе

3,5 10 15 10 10 13

8) допуск на радиальное биение Fr 8) допуск на радиальное биение Fr

15 15 16 16 16 18

ни точности в обоих стандартах. Величины погрешностей приведены в микрометрах.

Значения модуля m = 1, 3, 5 мм, делительный диаметр d = 100 мм, ширина венца b = 30 мм (для пункта 4 — 10, 30, 45 мм), коэффициент осевого перекрытия £р = 1,5.

В других степенях точности при внедрении рекомендаций ISO может произойти сдвижка на 1-2 степени в ту или другую сторону. При этом будет достигнуто взаимопонимание между нашими и зарубежными производителями и пользователями зубчатых колес и передач без какого-то ни было ущерба для производства.

Таким образом, разработка нового отечественного стандарта, учитывающего рекомендации ISO при использовании положительных сторон наших стандартов, представляется делом абсолютно необходимым для нашей интеграции в мировую систему производства и торговли. Это может быть достигнуто без коренной ломки как системы производства и контроля зубчатых колес и передач, так и без существенного изменения достигнутой квалификации занимающегося этим производством научно-технического персонала. Вопрос соответствия стандартов важен не только производителям зубчатых колес и передач, но и для заказчиков, чтобы учитывать погрешности при эксплуатации.

1. ГОСТ 1643—81. Передачи зубчатые цилиндрические. Допуски. М.: Издательство стандартов, 1989. 68 с.

2. ISO 1328-1: 1995, Cylindrical gears — ISO system of accuracy — Part 1: Definitions and allowable values of deviations relevant to corresponding flanks of gear teeth.

3. ISO 1328-2: 1997, Cylindrical gears — ISO system of accuracy — Part 2: Definitions and allowable values of deviations relevant to radial composite deviations and runout information.

4. ГОСТ 9178—81. Передачи зубчатые цилиндрические мелкомодульные. Допуски. М.: Издательство стандартов, 1981. 40 c.

5. Тайц Б. А. Точность и контроль зубчатых колес. М.: Машиностроение, 1972.

6. ISO/TR 10064-4: 1998, Cylindrical gears — Code of inspection practice — Part 4: Recommendations relative to surface roughness and tooth contact pattern checking.

7. ISO/TR 10064-2: 1996, Cylindrical gears. Code of inspection practice — Part 2. Inspection related to radial composite deviations, runout, tooth thickness and backlash.

8. Тимофеев Б. П., Абрамчук М. В. Рекомендации ISO 1328 в части установления параметров точности зубчатых колес и передач. II межвузовская конференция молодых ученых. Сб. научн. тр. Том 2. СПб.: СПбГУ ИТМО, 2005. С. 127-131.

9. Тимофеев Б. П., Абрамчук М. В. Рекомендации по организации контроля бокового зазора в зубчатых передачах. Научно-технический вестник СПбГУ ИТМО. Выпуск 28. I сессия научной школы «Задачи механики и проблемы точности в приборостроении» / Главный редактор д. т. н. профессор В. Н. Васильев. СПб.: СПбГУ ИТМО, 2006. С. 206-210.

10. Тимофеев Б. П., Абрамчук М. В. Сравнение табличных значений параметров точности зубчатых колес и передач в стандартах: ISO 1328 и ГОСТ 1643-81. Теория механизмов и машин. № 1 (9). Том 5. СПб.: СПбГПУ, 2007. С. 60-70.

Редакция журнала предлагает открыть дискуссию по данной статье. Все присланные размышления, замечания читателей будут опубликованы

МИНОБРНАУКИ

Федеральное государственное бюджетное образовательное

Тульский государственный университет

Кафедра «Инструментальные и метрологические системы»

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Лабораторная работа № 11

Контроль измерительного межосевого расстояния

у зубчатого колеса с помощью межосемера

Ознакомление с методикой комплексной проверки зубчатых колес на межосемере; приобретение навыков по настройке прибора и работа на нем.

2. Теоретические сведения

2.1. Показатели точности и виды сопряжения зубчатых колес

ГОСТ 1643-81 «Передачи зубчатые цилиндрические. Допуски» устанавливает 12 степеней точности зубчатых колес, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, ,12. Допуски зубчатых колес нормируются для степеней точности с 3 по 12.

Для каждой степени предусмотрены три вида норм:

2 - нормы плавности работы,

3 - нормы контакта зубьев в передаче.

Независимо от степени точности ГОСТ 1643-81 устанавливает шесть видов сопряжения зубчатых колес в передаче, обозначаемых в порядке уменьшения гарантированного бокового зазора А, В, С, Д, Е, Н.

Точность изготовления цилиндрических зубчатых колес и передач задается степенью точности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора. Например, обозначение 6 – 4 – 5 – В ГОСТ 1643-81 означает, что колесо имеет 6-ю степень по нормам кинематической точности; 4-ю степень точности по нормам плавности; 5-ю степень точности по нормам контакта зубьев в передаче; вид сопряжения - В.

Колесо с условным обозначением 7 – С ГОСТ 1643-81 имеет 7-ю степень точности по всем трем нормам и вид сопряжения C.

ГОСТ 1643-81 дает комплексы контролируемых параметров, которые позволяют оценить годность зубчатых колес по всем нормам точности.

Контроль зубчатых колес может быть поэлементным и комплексным. Наиболее производительным является комплексный контроль, при котором выявляется суммарное воздействие погрешностей колеса на его эксплуатационные показатели. К числу приборов, используемых для комплексной проверки зубчатых колес, относится межосемер.

В процессе проверки зубчатых колес на межосемере выявляются следующие показатели:

1. и - фактические величины верхнего и нижнего отклонений измерительного межосевого расстояния при полном обороте зубчатого колеса (показатель норм бокового зазора);

2. - колебание измерительного межосевого расстояния за полный оборот зубчатого колеса (показатель норм кинематической точности);

3. - колебание измерительного межосевого расстояния на одном зубе (показатель норм плавности работы).

Боковой зазор в передаче определяется в основном толщиной зубьев и величиной межосевого расстояния.

Основным элементом, оказывающим влияние на величину бокового зазора, является толщина зубьев.

Для прямозубых и узких косозубых колес размер толщины зуба может быть определен по отклонениям от номинального значения измерительного межосевого расстояния.

Предельные отклонения измерительного межосевого расстояния

и определяются как разность между допускаемым наибольшим или соответственно наименьшим измерительным и номинальным межосевыми расстояниями.

Под номинальным измерительным межосевым расстоянием понимается расчетное межосевое расстояние при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом, имеющим наименьшее дополнительное смещение исходного контура.

Кинематическая погрешность возникает в процессе обработки зубьев и в основном повторяется на каждом колесе. Главных причин возникновения кинематической погрешности две – погрешность установки колеса на зубообрабатывающем станке и кинематическая погрешность зубообрабатывающего станка.

Погрешность установки колеса на станке приводит к появлению радиального биения или к так называемой радиальной составляющей кинематической погрешности.

Межосемер предназначен для выявления радиальных составляющих полной кинематической погрешности, т. е. для выявления радиального биения зубчатого венца.

Радиальное биение проявляется в колебании измерительного межосевого расстояния за полный оборот колеса.

Причиной нарушения плавности и возникновения шума и вибраций являются в основном ошибки шага зацепления и профиля зубьев.

Эти ошибки проявляются в колебании измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния за оборот зубчатого колеса и на одном зубе - разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом при повороте последнего на полный оборот или соответственно на один зуб.

По данным, полученным с помощью межосеметра, делают заключение о годности проверяемого зубчатого колеса по следующим параметрам:

1. По толщине зуба по отклонениям и . Оценка толщины зубьев проиллюстрирована на рис. 1 и в табл. 1

2. По колебанию измерительного межосевого расстояния за полный оборот зубчатого колеса - по радиальному биению, которое является составляющей кинематической погрешности колеса и зависит в основном от

Получить полный текст

Подготовиться к ЕГЭ

Найти работу

Пройти курс

Упражнения и тренировки для детей

погрешности базирования заготовки при зубонарезании.

Условие годности колеса по величине :

3. По колебанию измерительного межосевого расстояния на одном зубе – отклонениям профиля и шага зацепления.

Условие годности колеса по величине :

Рис. 1 Схема расположения предельных отклонений измерительного межосевого расстояния для колес с различной толщиной зубьев

Оценка толщины зубьев

Все зубья колеса имеют толщину в пределах допустимой

Все зубья колеса толще, чем положено

Все зубья колеса тоньше, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть зубьев толще, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть зубьев тоньше, чем положено

Часть зубьев колеса имеет толщину в пределах допустимой, другая часть толще, чем положено, третья часть тоньше, чем положено

2.2.Устройство межосемера

Схема межосемера представлена на рис. 2. Межосемер состоит из станины 1, на которой располагаются каретки 2 и 4, имеющие базовые оправки 3 и 5 для установки зубчатых колес.

Проверяемое колесо П располагается на каретке 2, которая в процессе контроля остается неподвижной. Измерительное колесо И устанавливается на подвижной каретке 4, которая обладает свободой возвратно-поступательного перемещения на небольшой длине в направлении межосевой линии проверяемого и измерительного колеса. На каретку 4 действует пружина 6, которая стремится сместить каретку вправо. Благодаря этому между зубьями измерительного и проверяемого колес образуется беззазорное двухпрофильное зацепление.

В процессе обката проверяемого колеса с измерительным вследствие погрешностей изготовления колес происходит колебание измерительного межосевого расстояния, т. е. базовая оправка 3 измерительного колеса вместе с подвижной кареткой 4 осуществляет колебательное движение. Перемещение подвижной каретки фиксируется с помощью закрепленного на ней индикатора 7, измерительный наконечник которого упирается в неподвижный упор 14 на станине.

При настройке прибора подвижная каретка 4 устанавливается с помощью кулачка 13 и маховика 8, сидящих на одной оси, в среднее положение, от которого происходит отсчет перемещений каретки. Неподвижная каретка 2 перемещается с помощью винта, на который насажен маховик 12, в положение, соответствующее номинальному измерительному межосевому расстоянию между осями базовых оправок 3 и 5. Установка неподвижной каретки на номинальное измерительное расстояние осуществляется по основной шкале 9, закрепленной на подвижной каретке, и нониусу 10, закрепленному на неподвижной каретке. Фиксация каретки 2 на станине производится зажимом 11.

Рис.2 Схема устройства межосемера

Отсчет показаний на основной шкале и нониусу производится следующим образом.

На основной шкале (рис. 3а) имеются миллиметровые деления. На нониусе имеются 50 равных делений, выполненных на длине 49 мм. Таким образом, каждое деление нониуса равно 49 : 50 = 0,098 мм, т. е. оно короче деления основной шкалы на 1,00 – 0,98 = 0,02 мм.

Рис.3 Отсчет показаний по основной шкале и нониусу

Если нулевой штрих нониуса совпал с каким-то штрихом основной шкалы, например со штрихом 100 (рис. 3а), то это значит, что межосевое расстояние а” равняется целому числу миллиметров, соответствующему порядковому номеру штриха основной шкалы, с которым совпал нулевой штрих нониуса (в данном примере а” = 100мм).

Если нулевой штрих нониуса не совпадает ни с каким штрихом основной шкалы (рис. 3б), то показание следует считывать так: ближайший штрих основной шкалы слева от нулевого штриха нониуса показывает целое число миллиметров (в данном случае 100 мм). Сотые доли миллиметра – это число, разное произведению 0,02 мм на порядковый номер того штриха нониуса, который совпал с одним из штрихов на основной шкале.

В рассматриваемом примере сотые доли показания равняются числу 0,02 22 = 0,044 мм. Суммарный отсчет по шкале и нониусу будет равен 100,44 мм.

3. Объект исследования, оборудование,

1. Проверяемое зубчатое колесо.

2. Межосемер завода «Калибр».

3. Измерительное зубчатое колесо.

4. Задание на работу

Ознакомиться с конструкцией межосемера и произвести его настройку на номинальное измерительное межосевое расстояние .

Измерить фактические предельные отклонения и измерительного межосевого расстояния за полный оборот проверяемого колеса.

Вычислить фактическую величину – колебание измерительного межосевого расстояния за полный оборот проверяемого колеса.

Измерить величину – колебание измерительного межосевого расстояния на одном зубе в трех местах проверяемого зубчатого колеса.

5.1. Из образцового бланка выписываются расчетное значение номинального измерительного межосевого расстояния , значения предельных отклонений , и допуски и на колебание измерительного межосевого расстояния для контролируемого колеса согласно ГОСТ 1643-81.

5.2. Для настройки межосемера на номинальное измерительное межосевое расстояние проверяемое колесо П(рис. 4) снимают с оправки 5, для чего подвижную каретку 4 отводят в крайнее левое положение маховиком 8.

Получить полный текст

Подготовиться к ЕГЭ

Найти работу

Пройти курс

Упражнения и тренировки для детей

5.3. Проворачивая маховика 8 по часовой стрелке, устанавливают каретку 4 в среднем положении. Поворот заканчивают в момент, когда метка (отверстие или закрашенная полоса) на маховике 8 окажется в нижнем положении.

Рис. 4. Межосемер завода «Калибр»

5.4. Открепляют зажим 11 каретки 2.

5.5. C. помощью маховика 12 перемещают каретку 2 и устанавливают ее на номинальное измерительное межосевое расстояние по основной шкале 9 и нониусу 10.

5.6. Закрепляют каретку 2 на станине зажимом 11.

5.7. Устанавливают индикатор 7 таким образом, чтобы отсчет на нем равнялся 1,0 мм. Для осуществления установки открепляют контргайку 13 и вращением винта 14 добиваются того, чтобы стрелка на малой шкале индикатора установилась на показании «1 мм». В этом положении затягивают контргайку 13, а затем поворотом ободка индикатора совмещают нулевое деление большой шкалы со стрелкой. Межосемер настроен и теперь при проверке зубчатого колеса индикатор будет фиксировать отклонения измерительного межосевого расстояния от номинального, причем положительные отклонения отсчитываются от нулевого деления против часовой стрелки, а отрицательные отклонения – по часовой стрелке.

Например, если стрелка индикатора отклонилась на 15 делений по часовой стрелке, то отклонение = - 0,15 мм ; если стрелка отклонилась на 3 деления против часовой стрелки, то = +0,03 мм.

5.8. С помощью маховика 8 каретку 4 отводят влево и одевают проверяемое колесо на оправку 5.

5.9. Поворачивая маховик 8 по часовой стрелке до упора, перемещают каретку 4 вправо и обеспечивают беззазорное зацепление измерительного колеса с проверяемым. При этом на индикаторе 7 зафиксируется какое-то отклонение измерительного межосевого расстояния.

5.10. Плавно поворачивают проверяемое колесо на полный оборот и записывают фактические предельные отклонения и измерительного межосевого расстояния от номинального с учетом знака отклонений.

5.11. Плавно поворачивают проверяемое колеса на угол, соответствующий входу и выходу из контакта одной пары зубьев. Наибольшая разность показаний индикатора за время этого поворота даст величину . Измерение величины производится в трех местах зубчатого колеса. В бланк отсчета заносится наибольшее значение .

6. Указания по оформлению отсчета

В бланке отчета записывают измеренные величины , , а также наибольшее значение (из трех) величины . Производится вычисление величины по формуле = - .

В установленном масштабе изображается схема расположения предельных отклонений и , заданных по ГОСТ 1, и предельных фактических отклонений и .

На основании построенной схемы и табл. 1 делается заключение о годности зубьев проверяемого колеса по толщине.

На основании имеющихся данных о величинах , и, исходя из условия годности, делается заключение о годности проверяемого колеса соответственно по радиальному биению и по отклонениям шага зацепления и профиля зубьев и .

Пример оформления отчета приводится.

7. Контрольные вопросы

1. По каким показателям оценивается зубчатое колесо с помощью межосемера?

2. Расскажите об устройстве межосемера и правилах отсчета отклонений по индикатору часового типа.

3. Расскажите о порядке настройки межосемера на номинальное измерительное межосевое расстояние.

4. Если согласно ГОСТ 1643-81 = - 0,034 мм, а = - 0,16, то будет ли годно колесо у которого

а) = - 0,05 мм,

= - 0,13 мм;

б) = - 0,10 мм,

= - 0,26 мм;

в) = - 0,03 мм,

1. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски.

2. Марков зубчатых колес. –Л.: Машиностроение,

Лаборатория линейных и угловых измерений

КОНТРОЛЬ ИЗМЕРИТЕЛЬНОГО

МЕЖОСЕВОГО РАССТОЯНИЯ У ЗУБЧАТОГО

КОЛЕСА С ПОМОЩЬЮ МЕЖОСЕМЕРА

ПРИМЕР ОФОРМЛЕНИЯ РАБОТЫ

Задание. Определить колебание измерительного межосевого расстояния

зубчатого колеса на межосемере з-да «Калибр».

В большинстве современных изделий, выпускаемых предприятиями машиностроения и приборостроения, используются зубчатые передачи, которые в конструктивном, технологическом и метрологическом отношении являются одними из наиболее сложных элементов машин и механизмов. Рост требований к качеству зубчатых колес приводит к непрерывному совершенствованию и усложнению методов их проектирования, технологий изготовления, средств и методов контроля. Решить задачу контроля качества зубчатых колес помогают приборы, созданные российскими специалистами.

, к.т.н., доцент, Метрологической Академии России, директор, , магистр техники и технологии, ведущий специалист по зубоизмерительным прибораfм и системам, , г. Челябинск (Россия)

Современные средства контроля параметров зубчатых колес

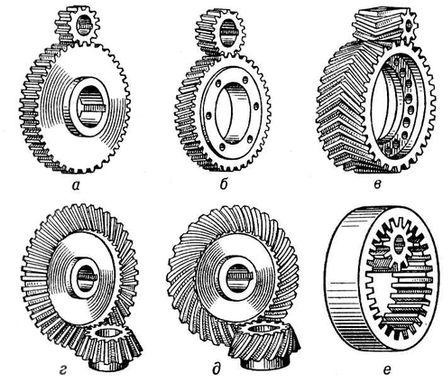

Использование зубчатых колес по видам передач можно оценить примерно следующим образом: цилиндрические зубчатые колеса с внешними зубьями — 85–90% от общего количества, из них около 97% — прямозубые; цилиндрические колеса с внутренними зубьями, в основном прямозубые — 3–4%; конические прямозубые — 6–7%; конические с круговыми зубьями — около 1%.

Ограниченность формата журнальной статьи не позволяет подробно рассказать обо всех существующих на сегодня средствах и методах контроля геометрических параметров зубчатых колес. Учитывая вышеизложенные данные о широте использования различных видов зубчатых передач, в данной статье сначала кратко рассмотрим наиболее распространенные «традиционные» средства контроля цилиндрических зубчатых колес, а затем проведем анализ функциональных возможностей новых зубоизмерительных приборов и систем, а также особенностей методик выполнения измерений.

При контроле зубчатых колес помимо универсальных и специальных средств измерения типовых геометрических параметров (размеров элементов: диаметра отверстий, валов; расстояний между торцами; отклонений от перпендикулярности или параллельности ) применяют большое число специализированных приборов контроля параметров, характеризующих эксплуатационные показатели зубчатого зацепления. В соответствии со стандартами, действующими в Российской Федерации (табл. 1), каждая норма точности зубчатого колеса, а также сопряжения по боковому зазору имеют несколько измеряемых параметров, которые являются равноправными. может выбирать измеряемые параметры в зависимости от условий работы передачи, их степени точности, а главное, исходя из существующих в промышленности средств контроля. Контроль зубчатых колес служит не только для оценки качества готовой продукции — без него невозможно произвести правильную наладку и диагностику состояния зубообрабатывающего оборудования или найти нарушения в технологическом процессе их изготовления.

Основные измеряемые параметры цилиндрических зубчатых колес (

Номинальный модуль, мм

Накопленная погрешность шага колеса

Накопленная погрешность k шагов

Радиальное биение зубчатого венца

Колебание длины общей нормали

Колебание измерительного межосевого расстояния за оборот колеса

Местная кинематическая погрешность колеса

Погрешность профиля зуба

Отклонение шага зацепления

Колебание измерительного межосевого расстояния на одном зубе

Погрешность направления зуба

Суммарное пятно контакта

Гарантированный боковой зазор

Наименьшее отклонение толщины зуба

Кратко приборы контроля параметров зубчатых колес можно классифицировать следующим образом:

по конструктивному исполнению: на накладные и станковые. Отдельно можно выделить приборы, встраиваемые в технологическую систему, например, измерительную руку с контактным датчиком Renishaw, установленную на зубошлифовальный станок с ЧПУ;

по степени механизации и автоматизации: на ручные, механизированные, автоматизированные (от ручных с цифровым отсчетом до измерительных систем с компьютерным управлением), автоматические; по степени специализации: на однопараметрические и многопараметрические; специальные, специализированные и универсальные; по месту в производственном процессе: на приборы для входного, технологического и приемочного контроля. На предприятиях машиностроения и приборостроения сегодня применяется широкая номенклатура средств измерения параметров зубчатых колес. Это в основном ручные неавтоматизированные средства измерения и приборы, выпущенные советскими инструментальными заводами в годах прошлого века. Эти приборы не только морально устарели, но и в результате длительной эксплуатации потеряли свои точностные характеристики. Чаще всего для каждого контролируемого параметра используется свое средство измерения, и для полной оценки качества зубчатого колеса необходим целый комплект разнообразных приборов. Это неудобно и для потребителя, и для производителя (широкая номенклатура конструкций приборов, выпускаемых неритмично и единичными экземплярами). Однако, учитывая здоровый консерватизм, присущий большинству работников метрологических и технологических подразделений, а также то, что часть устаревших конструкций приборов продолжает выпускаться, для начала рассмотрим наиболее распространенные на предприятиях «постсоветского пространства» традиционные средства и методы контроля основных параметров для каждой нормы точности и сопряжения по боковому зазору.

Измерение параметров, характеризующих кинематическую точность

Годность зубчатого колеса по нормам кинематической точности может быть полностью определена при контроле радиального биения зубчатого венца Fr (радиальная составляющая) и колебания длины общей нормали Fυwr (тангенциальная составляющая). Для контроля радиального биения зубчатого венца применяется прибор М выпускаемый Челябинским инструментальным заводом (ООО НПП ЧИЗ). Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев. Например, измерение длины общей нормали может осуществлять с помощью микрометров, выпускаемых Кировским заводом «Красный инструментальщик» (КРИН), а также нормалемерами и , которые изготавливались Ленинградским инструментальным заводом (в настоящее время ). Для определения кинематической погрешности колеса и передачи используют прибор для комплексного однопрофильного контроля (ООО НПП ЧИЗ). Специалисты (этот институт совместно с ООО НПП ЧИЗ входит в промышленный холдинг «Челябинский инструмент») осуществляют ретрофитинг этого прибора: устанавливаются новые круговые энкодеры, электронные блоки, прибор комплектуется персональным компьютером со специализированным программным обеспечением. Для измерений колебаний межосевого расстояния за оборот (комплексный двухпрофильный контроль) применяют межцентромеры , (рис. 4) и , выпускаемые ООО НПП ЧИЗ и . Приборы оснащаются наладками для контроля насадных и валковых колес, существуют также варианты ручного, механизированного и автоматизированного исполнения приборов.

Измерение параметров, характеризующих плавность работы

Для определения отклонений шагов ftr, а более правильно — отклонений шага от средней величины по колесу, обрабатывают результаты измерения всех шагов при использовании накладных приборов. Разность шагов определяют с помощью накладных шагомеров, выпускаемых заводом «ИЗМЕРОН» шагомер . Переход на другой измеряемый параметр или вид измеряемого колеса осуществляется сменой измерительных головок.

Для определения погрешности профиля зубчатых колес f fr применяют в основном эвольвентомеры. Принцип измерения заключается в сопоставлении теоретической эвольвентой кривой, воспроизводимой точной механикой прибора, с реальной эвольвентой измеряемого зубчатого колеса. По принципиальной схеме воспроизведения теоретической эвольвентой кривой приборы разделяют на и универсальные. В метрологических лабораториях в основном используют снятые с производства эвольвентомеры , , (ООО НПП ЧИЗ) и VG450 (Carl Zeiss.

Возобновление производства механических эвольвентомеров вряд ли целесообразно. За последние 7 лет интерес к возможности изготовления нового прибора проявили только 3 потенциальных покупателя. Прибор очень трудоемок в производстве, и при столь низком спросе выпуск единичных экземпляров — слишком длительный и дорогостоящий процесс. Как будет подробно описано ниже, выход состоит в создании нового поколения многопараметрических универсальных приборов и измерительных систем модульной конструкции, одной из функциональных возможностей которых является измерение погрешности профиля зубчатых колес ffr.

Измерение параметров, характеризующих полноту контакта

Для измерения суммарного пятна контакта (обычно — после некоторой приработки зубчатой передачи) используют краску или клейкую ленту, наносимую на боковую поверхность зуба. После обката оценивают в процентах размеры отпечатка по отношению к длине и высоте рабочей поверхности зуба.

Как уже отмечалось, для контроля направления контактной линии зубчатых колес может использоваться биениемер М (ООО НПП ЧИЗ) с дополнительной наладкой М.03.

Измерение параметров, характеризующих боковой зазор

Гарантированный боковой зазор jnmin между нерабочими боковыми поверхностями зубьев колес определяют в собранной передаче с помощью щупа либо путем измерения толщины свинцовой проволочки, заложенной со стороны не рабочих поверхностей и обжатой в процессе обката. Наиболее распространенным прибором для измерения толщины зуба является штангензубомер. Более подробно о конструкции традиционных измерительных приборов и методах контроля цилиндрических зубчатых колес можно прочитать в классическом труде профессора . Особенности контроля конических зубчатых колес (в авиационной промышленности) также описаны в литературе. Наметившийся в последние годы рост выпуска продукции предприятиями машиностроительного комплекса требует не только обновления парка технологического оборудования, но и закупки новых приборов и систем технического контроля. Правда, мировые тенденции развития систем контроля, с одной стороны, и сокращение кадров квалифицированных метрологов и контролеров, с другой, требуют создания многофункциональных систем и приборов с высокой степенью автоматизации, особенно в области обработки метрологической и технологической информации. Очевидно, что на машиностроительных предприятиях необходимо внедрять новые методы и средства контроля, в том числе наиболее эффективные на сегодняшний день координатные измерительные машины (КИМ) различных компоновок и типоразмеров. Положенный в основу работу КИМ координатный метод измерения является наиболее универсальным и может эффективно применяться для автоматизированного контроля широкой номенклатуры деталей (в том числе зубчатых колес различного профиля). Для оценки точности КИМ используют группу показателей по , один из которых — максимальная допустимая погрешность линейного измерения. Она рассчитывается как MPEE= A+L/K, где A — постоянная часть погрешности (для КИМ средней точности A=2…3 мкм, для высокоточных A≤1 мкм), L — длина измерения, K — коэффициент, определяющий величину накопленной части погрешности. Учитывая, что MPEE — это только половина нормируемой величины погрешности (2σ), для анализа метрологических возможностей КИМ надо использовать удвоенное значение MPEE (2 MPEE ≤ 1/3 TL, где TL — допуск на контролируемый параметр).

Внедрение методики координатных измерений в производство сдерживается ряда факторов:

Высокая стоимость новой КИМ (100…200 тыс. евро для машины средней точности и свыше 500 тыс. евро для высокоточного оборудования) и программного обеспечения (примерно 10…15 тыс. евро за базовое программное обеспечение (ПО) и по 5…10 тыс. евро дополнительно за каждый специализированный программный модуль, например, для контроля зубчатых колес, турбинных лопаток ). Понятно, что с помощью относительно «недорогих» универсальных КИМ средней точности трудно обеспечить возможность контроля части параметров зубчатых колес даже по 6 или 7 степеням точности.

Большая часть КИМ и ПО поставляются на рынки стран СНГ зарубежными производителями (DEA, Zeiss, Coord3, Delcam ), что увеличивает время получения заказчиками оборудования и запчастей, ставит предприятия (в том числе оборонные) в зависимость от политической конъюнктуры и законодательных ограничений других государств. В России универсальные КИМ серийно выпускает только одно предприятие — фирма .

Отсутствие на большинстве машиностроительных предприятиях подготовленных кадров: , контролеров, КИМ. Нет целевых образовательных программ по подготовке и переподготовке специалистов в области автоматизации технического контроля и координатной метрологии. Практически отсутствует методическое обеспечение координатной метрологии: нет утвержденных стандартов, технических условий, методик выполнения координатных измерений типовых деталей. В открытом доступе отсутствует информация о математических моделях и алгоритмах, положенных в основу координатных методов контроля сложнопрофильных деталей, в том числе зубчатых колес.

Классификация зубчатых передач и предъявляемые к ним точностные требования.

Зубчатые колеса и передачи классифицируют по различным признакам:

- по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние),

- по направлению зубцов (прямозубые, косозубые, винтовые, шевронные),

- по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова),

- по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися).

- по конструктивному оформлению: открытые (бескорпусные) и закрытые (корпусные);

- по окружной скорости: тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней: одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах: внешнее и внутреннее;

- по относительной подвижности геометрических осей зубчатых колес: с неподвижными осями колес — рядовые передачи; с подвижными осями некоторых колес — планетарные передачи.

- по точности зацепления. Стандартом предусмотрено 12 степеней точности.

- по назначению различают: силовые передачи, предназначенные для передачи мощности; кинематические передачи, то есть передачи, не передающие значительной мощности, а выполняющие чисто кинематические функции.

Основания классификации не исчерпываются приведенными примерами. Среди множества классификаций важнейшими для выбора точностных параметров являются те, которые определяют функциональное назначение передачи.

Зубчатая передача с цилиндрическими колёсами: а — прямозубая; б — косозубая; в — шевронная; г — коническая; д — с круговым зубом; е — с внутренним зацеплением.

Требования, предъявляемые к точности зубчатых передач, зависят от функционального назначения передач и условий их эксплуатации.

В приборах, делительных машинах, в технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые «отсчетные передачи» (в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес (кинематической точности передачи) Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

«Силовые» или тяжело нагруженные зубчатые передачи, к точности вращения колес в которых не предъявляют высоких требований (передачи в домкратах, лебедках, прессах и т.д.).

В редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные передачи), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Нормы и степени точности зубчатых колес и передач.

- нормы кинематической точности;

- нормы плавности работы;

- нормы контакта;

- нормы бокового зазора.

Нормы кинематической точности. Установлены требования к параметрам колес и передач, которые влияют на неточность передачи за полный оборот колеса, т.е. это погрешность угла поворота колеса за 1 полный оборот по сравнению с тем, если вместо него находится абсолютно точные колеса.

- в делительных механизмах

- при нанесении и практике круговых делений

Нормы плавности: относят к парам зубчатых колес, связанные с кинематической точностью и проявляются многократно за один оборот колеса. Один или несколько раз на всем зубе наибольшее значение

- работает с большими скоростями

- отсутствие шума и вибрации

Нормы контакта зубьев: устанавливаются требования к тем параметрам, которые определяют величину поверхности касательных зубьев, сопрягаемых колес

Особенно важны:

для сильнонагруженных передач

Нормы бокового зазора: устанавливают требования к параметрам колес, влияющих на величину зазора по неработающему профилю по соприкосновении по работающим профилям.

Стандартом нормируются единые ряды точности для нормирования кинематики, плавности и контакта зубьев.

ГОСТ 1643 – 81 позволяет установить двенадцать степеней точности цилиндрических зубчатых колес и передач – с 1 по 12 в порядке убывания точности.

В настоящее время допуски и предельные отклонения параметров зубчатых колес и передач нормированы для степеней точности 3…12, а степени 1 и 2 предусмотрены как перспективные.

Для каждой передачи (и зубчатого колеса) установлены нормы точности (степени точности) трех видов, определяющие степени кинематической точности, плавности работы и контакта зубьев.

Независимо от степеней точности устанавливают виды сопряжений, которые определяют требования к боковому зазору.

ГОСТ устанавливает для зубчатых колес и передач с модулем больше 1 мм шесть видов сопряжений (A, B, C, D, E, H) и восемь видов допуска (a, b, c, d, h, x, y, z) гарантированного бокового зазора jn min

Обозначение точности зубчатых колес и передач.

7 – С ГОСТ 1643-81 – цилиндрическая передача со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

8 – 7 – 6 – Ва ГОСТ 1643-81 – цилиндрическая передача со степенью точности 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

7 – 600y–ГОСТ 1643-81 – передача 7 степени точности с гарантированным боковым зазором 600 мкм (не соответствующим ни одному из шести видов сопряжений) и допуском на боковой зазор вида у;

7 – Са /V- 128 ГОСТ 1643-81 – передача со степенью точности 7 по всем нормам, с видом сопряжения колес С, видом допуска на боковой зазор а и более грубым классом отклонений межосевого расстояния – V и уменьшенным боковым зазором в 128 мкм.

Показатели точности зубчатых колес и передач. Основные показатели кинематической точности

Наиболее полно кинематическая точность колес выявляется при измерении кинематической погрешности или накопленной погрешности шага зубчатого колеса, которые являются комплексными показателями.

Вместо этих параметров могут быть использованы частные параметры (радиальное биение зубчатого венца и колебание длины общей нормали).

Биение рабочей оси зубообрабатывающего станка и неточность установки заготовки колеса относительно этой оси вызывают появление радиальной составляющей кинематической погрешности.

Тангенциальная составляющая кинематической погрешности связана с погрешностями угловых («делительных») кинематических перемещений элементов зуборезного станка.

Основные показатели плавности

Показателями плавности являются отклонения шага зубьев зубчатого колеса и отклонения шага зацепления от номинальных значений, а также погрешности профиля зубьев.

Под отклонением (торцового) шага зубьев зубчатого колеса понимают разность действительного шага и расчетного торцового шага зубчатого колеса

Под действительным шагом зацепления понимают расстояние между параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Погрешность профиля зуба – расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми находится действительный торцовый профиль на активном участке зуба зубчатого колеса.

Основные показатели полноты контакта

Полноту контакта рабочих поверхностей зубьев оценивают по пятну контакта (интегральный показатель контакта) или по частным показателям.

Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают краской (используют свинцовый сурик, берлинскую лазурь), причем толщина слоя не превышает (4…6) мкм и производят обкатку колес при легком притормаживании. Размеры пятна контакта определяют в относительных единицах – процентах от длины и от высоты активной поверхности зуба. При оценке абсолютной длины пятна контакта из общей длины (в миллиметрах) вычитают разрывы пятна, если они превышают значение модуля зубчатого колеса.

Оценка точности контакта боковой поверхности зубьев в передаче может быть выполнена раздельным контролем элементов, влияющих на продольный и высотный контакты зубьев колес.

Основные показатели зазора между нерабочими боковыми поверхностями зубьев

В качестве показателей зазора между боковыми поверхностями зубьев для зубчатого колеса могут быть использованы:

- межосевое расстояние, определяемое размерами зуба контролируемого колеса при комплексном контроле в беззазорном зацеплении с измерительным колесом;

- толщина зуба по хорде на заданном расстоянии от окружности выступов;

- длина общей нормали, значение которой зависит от толщины зуба;

- размер по роликам М, определяемый смещением исходного контура.

Контроль точности зубчатых колес и передач. Приборы для контроля параметров зубчатых колес

Для контроля параметров зубчатых колес применяют множество специально разработанных приборов. К ним относятся:

- Кинематомеры и межосемеры (можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе (показатель из частного комплекса для оценки норм плавности), отклонения межосевого расстояния от номинального (показатели для оценки норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта.

- Шагомеры (приборы для контроля шага),

- Нормалемеры (приборы для контроля отклонений и колебаний длины общей нормали).

Некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба, специальный шагомер для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящиеся к разным нормам точности.

Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передачи.

Основными причинами неплавной работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Погрешности у зубчатых колес возникают при нарезании, вызваны они четырьмя видами нарушений в настройке зубообрабатывающего оборудования и дефектами инструмента, а именно:

- Радиальными неточностями (неверная установка расстояния между заготовкой и инструментом, неточный размер инструмента);

- Тангенциальными (погрешности цепи деления зуборезного станка, вызванные неточностью зубчатых);

- Осевыми (непараллельное перемещение инструмента относительно оси заготовки при нарезании зубьев,);

- Погрешностями производящей поверхности инструмента (обработка неточным инструментом).

Радиальные, тангенциальные и осевые нарушения в настройке оборудования при нарезании зубчатых колес приводят, кроме всего прочего, к изменению гарантированного (минимального) бокового зазора между неработающими поверхностями зубьев зубчатой передачи, которые нужны для размещения смазки и компенсации увеличения объема зубьев при их нагревании.

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

По точности изготовления зубчатые колеса разделяют на 12 степеней точности в порядке убывания точности: 1, 2, 3, … , 12.

Степень точности – заданный уровень допустимого несоответствия значений действительных параметров их расчетным (номинальным) значениям.

Допуски установлены для степеней точности от 3-й до 12-й.

Допуски и отклонения для степеней 1-й и 2-й не установлены – это резервные степени.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи подразделяют на четыре вида - отсчетные, скоростные, силовые и общего назначения.

- к отсчетным относят передачи с высокой кинематической точностью (кинематические). Основные требования – кинематическая точность, то есть соответствие угла поворота ведущего и ведомого колес. Это часовые, индикаторные, счетно-решающие устройства, делительные механизмы, колеса координатных измерительных машин, следящих устройств и т.д.;

- к скоростным относят передачи станков, автомобилей, двигателей, турбин. Важнейшим требованием их работы является плавность и бесшумность работы при высоких частотах вращения;

- к силовым относят передачи грузоподъемных машин, тракторов, штампов, землеройных машин и экскаваторов. Основным требованием в таких передачах является полнота контакта зуба.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

- нормы кинематической точности зубчатого колеса и передачи;

- нормы плавности работы зубчатого колеса и передачи;

- нормы контакта зубьев колеса и передачи.

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

- 3 - 5 степени – для цилиндрических зубчатых колес, измерительных приборов, для делительных механизмов зуборезного инструмента;

- 3 - 6 степени – для редукторов турбин, для прецизионных станков;

- 6 - 7 степени – для авиационных двигателей (4 -7), легковые автомобили (5 - 8), металлорежущие станки (3 - 8), редукторы;

- 8 - 9 степени – грузовые автомобили, тракторы, подъемные механизмы, краны, прокатные станы, ответственные шестерни сельскохозяйственных машин;

- 10 - 12 степени – тихоходные машины, лебедки, несоответственные шестерни сельскохозяйственных машин.

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

- нормы плавности работы были не более чем на две степени точнее или на одну степень грубее нормы кинематической точности;

- нормы контакта зубьев могут быть такими же или любой более точной степени, чем нормы плавности, или иногда на одну степень грубее.

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

- погрешности изготовления и ошибок монтажа;

- температурных деформаций;

- изгиба зубьев под нагрузкой;

- из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например, для передач с модулем св.1 мм сопряжения H и E обеспечиваются при II классе, а сопряжения D , C , B и A - соответственно при III, IV, V и VI классах соответственно.

Для гарантированного бокового зазора jnmin по ГОСТ 1643 установлены ряды значений, зависящие от вида сопряжения и равные допускам ( ITq ) определенных квалитетов по ГОСТ 25346 на соответствующее межосевое расстояние передачи.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

где a – межосевое расстояние передачи, a = m( z1 + z2)/2 , мм;

α1 и α2 - коэффициенты линейного расширения для материала соответственно зубчатых колес и корпуса;

t1 и t2 – предельные температуры, для которых рассчитывается боковой зазор, соответственно зубчатых колес и корпуса.

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

- для тихоходных передач: jnmin II = 0,01 m (до 0,2 м/с) ;

- среднескоростных: jnmin II = 0,02 m (до 10 м/с) ;

- высокоскоростных: jnmin II = 0,03 m (до 16 м/с) .

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

jnmin = jn I + jn II .

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Допуск кинематической погрешности зубчатого колеса за оборот зубчатого колеса. является комплексным параметром. Наибольшая кинематическая погрешность F’ir - разность между действительным и номинальным расчетным углами поворота зубчатого колеса на рабочей оси, ведомого измерительным (образцовым) зубчатым колесом в пределах одного поворота (измеряется на приборах для однопрофильного зацепления).

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

f'i - допуск на колебание измерительного межосевого расстояния на одном зубе.

Колебание измерительного межосевого расстояния на одном зубе fir ”– разность между наибольшим и наименьшим действительными расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым колесом при повороте последнего на один угловой шаг.

Контролируется при повороте на один шаг в беззазорном зацеплении. Контроль осуществляется на межцентромерах.

fpb – допуск на отклонение шага зацепления (или основного нормального шага). Отклонение шага зацепления fpbr - разность между действительным и номинальным шагами зацепления. Отклонение шага зацепления ограничивается верхним +fpb и нижним -fpb предельными отклонениями.

Измеряют на шагомере в направлении, перпендикулярном направлению зубьев.

fpt – допуск на отклонение торцового (окружного) шага. Он ограничивает fptr - кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (измеряется на шагомерах).

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Долговечность и износостойкость зубчатых передач зависит от полноты контакта сопряженных боковых поверхностей зубьев колеса. Для обеспечения требуемой полноты контакта в передаче установлены наименьшие размеры суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения под нагрузкой собранной пары при непрерывном контакте зубьев обоих колес.

Оно определяется относительными размерами в процентах:

- по длине: (b/B)×100% ,

где b – расстояние между крайними точками следов прилегания за вычетом разрывов; B – длина зуба (ширина венца);

- по высоте: (a/hp)×100% ,

где a – средняя высота следов прилегания; hp – высота активной боковой поверхности зуба.

Fβ - допуск направления зуба - другой показатель полноты контакта.

Погрешность направления зуба Fβr – это расстояние между двумя, ближайшими друг к другу номинальными делительными линиями зуба торцовых сечений, между которыми заключена действительная делительная линия зуба в пределах рабочей ширины зубчатого колеса. Измеряется на ходомерах.

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.

Полнота контакта зубьев в передачах с нерегулируемым расположением осей оценивается показателями fx , fy , (непараллельность осей, перекос осей).

Отклонение от параллельности осей fxr - отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи, т.е. в плоскости, проходящей через середину рабочей ширины зубчатого венца. Оно определяется в торцовой плоскости в линейных единицах на длине, равной рабочей ширине зубчатого венца.

Перекос осей fyr - отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей, и перпендикулярную плоскость, в которой лежит эта ось и точка пересечения второй оси со средней плоскостью передачи.

Читайте также: